一种塑料包装袋自动生产线

文献发布时间:2023-06-19 18:30:43

技术领域

本申请涉及塑料包装袋加工设备技术领域,尤其是涉及一种塑料包装袋自动生产线。

背景技术

目前随着人们生活水平的不断提高,人们在各行各业的生产技术与速率也不断提升,以满足不断提升的要求,塑料袋使用方便,对于我们日常生活已经密不可分了。

目前生产塑料袋的过程中,一般是将塑料卷材进行输送、热封、剪切、收集、裁切等工序,完成塑料包装袋的生产工艺流程。剪切工序一般采用剪切刀对塑料卷材进行剪断。

针对上述中的相关技术,剪切的过程中,剪切刀使用一段时间后,剪切刀会发生磨损,需对剪切刀进行更换,更换剪切刀的过程需停止加工,降低了工作效率。

发明内容

为了提高工作效率,本申请提供一种塑料包装袋自动生产线。

本申请提供一种塑料包装袋自动生产线,采用如下的技术方案:

一种塑料包装袋自动生产线,包括机体,所述机体的的上方设有用于剪切塑料卷材的剪切刀,机体的上方设有用于支撑剪切刀的支撑框架,支撑框架的两侧设有用于驱动支撑框架升降的驱动气缸,支撑框架设有用于替换剪切刀的替换刀,替换刀与剪切刀等同,替换刀与剪切刀平行设置,替换刀和剪切刀均设有更换组件,支撑框架设有用于复位替换刀的复位组件。

通过采用上述技术方案,塑料卷材输送至剪切刀处,驱动气缸控制剪切刀进行剪切,支撑框架对剪切刀起支撑作用,剪切刀使用一段时间后,需进行更换,更换组件更换剪切刀为替换刀,复位组件使替换刀位于原剪切刀处,进而替换刀对塑料卷材进行剪切,有利于减少停机更换剪切刀的现象,进而有利于提高工作效率。

可选的,所述支撑框架开设有两处滑槽,剪切刀和替换刀分别滑动连接于支撑框架的滑槽处,剪切刀的两端均固定连接有连接块一,替换刀的两端均固定连接有连接块二,更换组件包括两个用于支撑连接块一的支撑弹簧一、两个用于支撑连接块二的支撑弹簧二、两个用于按压连接块一的压板一、两个用于按压连接块二的压板二以及用于驱动压板一和压板二转动的驱动件,压板一按压连接块一,支撑弹簧一处于收缩状态,剪切刀的刀刃穿过滑槽,压板二与连接块二分离,支撑弹簧二处于原长状态,替换刀的刀背位于滑槽上方。

通过采用上述技术方案,支撑弹簧一通过连接块一对剪切刀进行支撑,剪切刀工作时,压板一压紧连接块一,支撑弹簧一收缩,剪切刀刀刃穿过滑槽,启动驱动气缸,驱动气缸带动支撑框架下降,支撑框架带动剪切刀下降,进而便于对塑料卷材进行剪切。需更换剪切刀时,驱动件驱动压板一转动,使压板一与连接块一分离,支撑弹簧一复位,将剪切刀刀背伸出滑槽上方。同时压板二转动,压板二按压连接块二,连接块二按压支撑弹簧二,使替换刀刀刃穿过滑槽,进而便于完成剪切刀的替换。

可选的,所述驱动件包括转杆一、转杆二、主动齿轮、从动齿轮和驱动电机,驱动电机与支撑框架固定连接,驱动电机的输出轴与转杆二同轴连接,转杆一与支撑框架转动连接,转杆一与转杆二平行设置,转杆一与从动齿轮同轴连接,转杆二与主动齿轮同轴连接,主动齿轮与从动齿轮相啮合,压板一与转杆一固定连接,压板二与转杆二固定连接。

通过采用上述技术方案,需进行更换剪切刀时,启动驱动电机,驱动电机的输出轴带动转杆二转动,转杆二带动主动齿轮转动,转杆二带动压板二转动,使压板二按压连接块二,进而使替换刀的刀刃穿过滑槽。主动齿轮带动从动齿轮转动,从动齿轮带动转杆一转动,转杆一带动压板一与连接块一分离,进而剪切刀和替换刀完成同步交替,有利于提高更换效率,进而实现不停机更换。

可选的,所述复位组件包括两个用于驱动支撑框架横移的驱动丝杠和用于驱动驱动丝杠转动的横移电机,驱动丝杠水平设置于机体的两侧,驱动气缸的下端与驱动丝杠螺纹配合,驱动气缸的缸体与机体滑动连接,两个驱动丝杠平行设置,横移电机与机体固定连接,横移电机的输出轴与驱动丝杠同轴连接。

通过采用上述技术方案,更换的同时,启动横移电机,横移电机的输出轴带动驱动丝杠转动,驱动丝杠带动驱动气缸横移,进而带动连接框架横移,使替换刀移动至原剪切刀的位置处,进而便于对塑料卷材进行剪切。

可选的,所述剪切刀的一侧设有用于承接塑料袋的支撑板,支撑板远离剪切刀的一侧开设有两处凹槽,支撑板远离剪切刀的一侧设有两个用于夹持塑料袋的气动夹具,气动夹具与凹槽相适配,气动夹具远离支撑板的一端连接有用于驱动气动夹具横移的横移气缸,横移气缸水平设置,横移气缸的下端设有用于支撑横移气缸的支撑台。

通过采用上述技术方案,支撑板对剪切后的塑料袋进行承接,启动横移气缸,横移气缸的活塞杆伸张,带动气动夹具横移至凹槽处,气动夹具将塑料袋夹至支撑台的上方,进而便于对塑料袋进行输送。

可选的,所述支撑台的上方设有用于裁切塑料袋的裁切组件,裁切组件包括裁切刀、用于驱动裁切刀升降的升降气缸和用于支撑升降气缸的连接架,连接架与支撑台的上端面固定连接,支撑台的上端开设有塑料废料通过废料口,支撑台的废料口处开设有插接槽,插接槽沿废料口周向均匀设置,裁切刀与插接槽相适配。

通过采用上述技术方案,当塑料袋输送至支撑台上后,启动升降气缸,升降气缸带动裁切刀下降,裁切刀插接于插接槽处,裁切刀对塑料袋进行裁切,裁切下的塑料废料通过废料口排出,使加工塑料袋提手的过程更加便捷。同时裁切多个塑料袋,有利于提高加工效率。

可选的,所述升降气缸的活塞杆连接有用于连接裁切刀的连接杆,连接杆远离升降气缸的一端与裁切刀固定连接,连接杆内设有顶出气缸,顶出气缸的活塞杆固定连接有用于将塑料废料顶至废料口内的顶杆,顶杆正对废料口,顶杆位于裁切刀中心处。

通过采用上述技术方案,当塑料袋裁切完成后,启动顶出气缸,顶出气缸带动顶杆下降,将塑料废料顶至废料口内,进而便于对塑料废料进行收集,有利于减少塑料废料影响后续塑料袋的裁切过程。

可选的,所述支撑台设有检控电路,检控电路包括感应模块、比较模块和控制模块:

感应模块,包括压力传感器,压力传感器设置于插接槽内,压力传感器用于感应球形石墨的压力,并输出感应信号;

比较模块,比较模块与感应模块电连接,比较模块用于接收感应模块的感应信号,当比较模块接收到感应信号时,将感应信号对应的电压值与预设电压值相比较,如果感应信号的电压值大于预设电压值,则比较模块输出启动信号;

控制模块,控制模块与比较模块电连接,控制模块用于接收比较模块的启动信号,控制模块接收到启动信号时,输出控制信号,控制信号控制顶出气缸启闭。

通过采用上述技术方案,感应模块感应裁切刀的压力,输出感应信号,比较模块接收感应信号,比较模块将接收到的感应信号的电压值与预设电压值相比较,如果感应信号对应的电压值大于预设电压值,则输出启动信号,控制模块接收到启动信号,输出控制信号,控制信号控制顶出气缸启动,顶出气缸带动顶杆将塑料废料顶至废料口处,使裁切的过程中对废料进行处理,有利于提高加工效率。

综上所述,本申请包括以下至少一种塑料包装袋自动生产线有益技术效果:

1.通过设置替换刀,剪切刀使用一段时间后,需进行更换,更换组件更换剪切刀为替换刀,复位组件使替换刀位于原剪切刀处,进而替换刀对塑料卷材进行剪切,有利于减少停机更换剪切刀的现象,进而有利于提高工作效率;

2.通过设置顶出气缸和顶杆,当塑料袋裁切完成后,启动顶出气缸,顶出气缸带动顶杆下降,将塑料废料顶至废料口内,进而便于对塑料废料进行收集,有利于减少塑料废料影响后续塑料袋的裁切过程。

附图说明

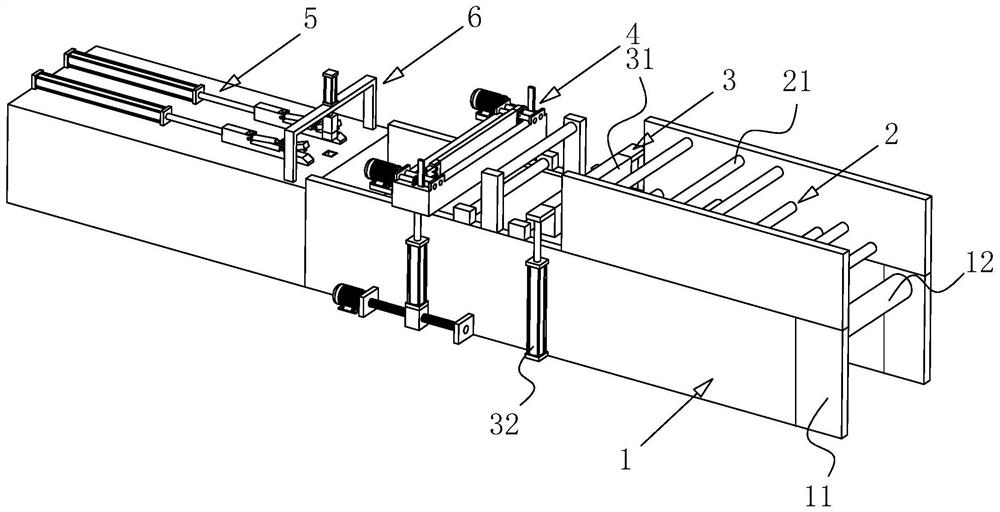

图1是一种塑料包装袋自动生产线的整体结构示意图。

图2是本申请凸显剪切机构的结构示意图。

图3是图2中A部分的放大示意图。

图4是本申请凸显支撑弹簧一的结构示意图。

图5是本申请凸显顶杆的结构示意图。

图6是本申请凸显感应模块、比较模块和控制模块的结构示意图。

附图标记说明:1、机体;11、支撑架;12、转动杆;2、输送机构;21、输送辊;3、热封机构;31、热封刀;32、支撑气缸;4、剪切机构;41、剪切刀;42、支撑框架;43、驱动气缸;44、替换刀;45、更换组件;46、复位组件;411、连接块一;441、连接块二;451、支撑弹簧一;452、支撑弹簧二;453、压板一;454、压板二;47、驱动件;471、转杆一;472、转杆二;473、主动齿轮;474、从动齿轮;475、驱动电机;461、驱动丝杠;462、横移电机;5、转运机构;51、支撑台;52、气动夹具;53、横移气缸;54、支撑板;6、裁切机构;61、裁切组件;62、连接杆;63、顶出气缸;64、顶杆;611、连接架;612、升降气缸;613、裁切刀;7、感应模块;8、比较模块;9、控制模块;71、压力传感器。

具体实施方式

以下结合全部附图对本申请作进一步详细说明。

本申请实施例公开一种塑料包装袋自动生产线。

参照图1,一种塑料包装袋自动生产线,包括机体1、输送机构2、热封机构3、剪切机构4、转运机构5和裁切机构6。输送机构2、热封机构3、剪切机构4、转运机构5和裁切机构6均与机体1相连接且依次设置。输送机构2输送塑料卷材,使塑料远离依次通过热封机构3和剪切机构4,热封机构3对塑料卷材进行热封,剪切机构4对热封完成后的塑料卷材进行剪切,转运机构5将剪切完的塑料袋转运至裁切机构6下方,裁切机构6将塑料袋裁切成型。

参照图1,机体1成长方体,机体1的一端设有支撑架11,支撑架11的上端转动连接有转动杆12,转动杆12与支撑架11转动连接。需对塑料卷材进行加工时,将塑料卷材的内圈套至转动杆12上,转动杆12与支撑架11相配合,对塑料卷材进行支撑,便于对塑料卷材进行加工。

参照图1,输送机构2包括若干输送辊21以及用于驱动输送辊21转动的动力电机(图中未示出),输送辊21转动连接于机体1的上端,输送辊21水平设置,输送辊21沿机体1的宽度方向延伸设置。输送辊21输送塑料卷材,进而便于对塑料卷材进行加工。

参照图1,热封机构3包括热封刀31和两个支撑气缸32,热封刀31水平设置,热封刀31沿机体1的宽度方向延伸设置,支撑气缸32竖直设置于机体1的两侧,两个支撑气缸32的活塞杆分别固定连接于热封刀31的两端。

参照图1,输送辊21将塑料卷材输送至热封刀31的下方,支撑气缸32的活塞杆收缩,带动热封刀31下降,热封刀31对塑料卷材进行热封,使加工塑料袋的过程更加便捷。

参照图2和图3,剪切机构4包括剪切刀41、支撑框架42、两个驱动气缸43、替换刀44、更换组件45和复位组件46,两个驱动气缸43分别设置于机体1的两侧,驱动气缸43竖直设置,两个驱动气缸43的活塞杆分别与支撑框架42的两端固定连接,支撑框架42开设有两处滑槽,剪切刀41和替换刀44分别滑动连接于支撑架11的滑槽处,剪切刀41与替换刀44等同,剪切刀41的两端均固定连接有连接块一411(参照图4),替换刀44的两端均固定连接有连接块二441。

参照图2和图3,更换组件45包括两个支撑弹簧一451(参照图4)、两个支撑弹簧二452、两个压板一453、两个压板二454和两组驱动件47,支撑弹簧一451固定连接于支撑框架42的滑槽内,支撑弹簧一451竖直设置,连接块一411活动连接于支撑弹簧一451的上端,支撑弹簧二452固定连接于支撑框架42的滑槽内,支撑弹簧二452竖直设置,连接块二441活动连接于支撑弹簧二452的上端,压板一453活动连接于连接块一411的上端面,压板二454活动连接于连接块二441的上端面。

参照图2和图3,驱动件47包括转杆一471、转杆二472、主动齿轮473、从动齿轮474和驱动电机475,驱动电机475与支撑框架42固定连接,驱动电机475的输出轴与转杆二472同轴连接,转杆一471与支撑框架42转动连接,转杆一471与转杆二472平行设置,转杆一471与从动齿轮474同轴连接,转杆二472与主动齿轮473同轴连接,主动齿轮473与从动齿轮474相啮合,压板一453与转杆一471固定连接,压板二454与转杆二472固定连接。

参照图2和图3,复位机构包括两个驱动丝杠461和两个横移电机462,两个横移电机462固定连接于机体1的两侧,横移电机462的输出轴与驱动丝杠461同轴连接,驱动丝杠461水平设置,驱动气缸43的缸体与驱动丝杠461螺纹配合,驱动气缸43与机体1滑动连接。

参照图2和图3,塑料卷材输送至剪切刀41处,驱动气缸43控制剪切刀41对塑料卷材进行剪切,需更换剪切刀41时,启动驱动电机475,驱动电机475驱动转杆二472转动,转杆二472带动主动齿轮473转动,主动齿轮473带动从动齿轮474转动,使压板一453与连接块一411分离,支撑弹簧一451复位,带动连接块一411上升,连接块一411带动剪切刀41上升,使剪切刀41的刀背位于滑槽上方。同时压板二454按压连接块二441,连接块二441按压支撑弹簧二452,替换刀44下降,替换刀44刀刃穿过滑槽,进而剪切刀41和替换刀44完成同步交替,有利于提高更换效率,进而实现不停机更换,有利于提高加工效率。同时启动横移电机462,横移电机462的输出轴带动驱动丝杠461转动,驱动丝杠461带动驱动气缸43横移,使替换刀44复位至原剪切刀41处,进而便于对塑料卷材进行剪切。

参照图2和图5,转运机构5包括支撑台51、两个气动夹具52、两个横移气缸53和两个支撑板54,支撑板54与机体1固定连接,支撑板54位于剪切刀41的一侧,支撑台51与机体1固定连接,横移气缸53水平设置于支撑台51的上端面,横移气缸53的活塞杆与气动夹具52固定连接,支撑板54靠近气动夹具52的一侧开设有两处凹槽,气动夹具52与凹槽相适配。支撑板54对剪切后的塑料袋进行承接,启动横移气缸53,横移气缸53的活塞杆伸张,带动气动夹具52横移至凹槽处,气动夹具52将塑料袋夹至支撑台51的上方,进而便于对塑料袋进行输送。

参照图2和图5,裁切机构6包括裁切组件61、连接杆62、顶出气缸63、顶杆64和检控电路,裁切组件61包括连接架611、升降气缸612和裁切刀613,连接架611固定连接于支撑台51的上端面,升降气缸612固定连接于连接架611的上端,升降气缸612的活塞杆穿过连接架611的一端与连接杆62固定连接,连接杆62竖直设置,连接杆62的下端与裁切刀613固定连接,顶出气缸63固定连接于连接杆62内,顶出气缸63竖直设置,顶出气缸63的活塞杆与顶杆64固定连接,顶杆64竖直设置。支撑台51的上端面开设有废料口,支撑台51的废料口处开设有插接槽,插接槽沿废料口周向均匀设置,裁切刀613与插接槽相适配。

参照图2和图5,塑料袋输送至废料口的上方,启动升降气缸612,升降气缸612的活塞杆带动连接杆62下降,连接杆62带动裁切刀613下降,裁切刀613对塑料袋进行裁切,当裁切刀613插接于插接槽内后,启动顶出气缸63,顶出气缸63的活塞杆伸张,带动顶杆64下降,顶杆64将裁切后的塑料废料顶至废料口内,进而有利于减少塑料废料影响后续塑料袋的裁切过程。

参照图6,支撑台51设有检控电路,检控电路包括感应模块7、比较模块8和控制模块9:

感应模块7,包括压力传感器71,压力传感器71设置于支撑台51的插接槽内,压力传感器71感应裁切刀613的压力,压力传感器71感应到压力时,输出感应信号;

比较模块8,包括:

比较器T,比较器T的正向输入端与压力传感器71的输出端电连接;

三级管Q,三级管Q的基极与比较器T的输出端电连接;

电阻R1,电阻R1的一端与三极管Q的集电极电连接,电阻R1的另一端与电源VCC电连接;

继电器的电磁线圈KA1,继电器的电磁线圈KA1的一端与三极管Q的发射极电连接;

电阻R2,电阻R2的一端与继电器的电磁线圈KA1远离三极管Q的一端电连接,电阻R2的另一端接地;

控制模块9,包括:

继电器的常开开关KA1-1,继电器的常开开关KA1-1的一端电连接于继电器的电磁线圈KA1与电阻R2之间;

顶出气缸63,顶出气缸63的一端与继电器的常开开关KA1-1远离电阻R2的一端电连接;

电阻R3,电阻R3的一端与顶出气缸63远离继电器的常开开关KA1-1的一端电连接,电阻R3的另一端接地。

参照图6,压力传感器71感应到裁切刀613的压力后,输出感应信号,比较器T接收到感应信号,将感应信号对应的电压值与预设电压值相比较,当感应信号对应的电压值大于预设电压值时,输出启动信号,控制模块9接收启动信号,输出控制信号,控制顶出气缸63启动,顶出气缸63带动顶杆64将塑料废料顶至废料口处,使裁切的过程中同步对废料进行处理,有利于提高加工效率。

本申请实施例一种塑料包装袋自动生产线的实施原理为:输送辊21将塑料卷材输送至热封刀31的下方,支撑气缸32的活塞杆收缩,带动热封刀31下降,热封刀31对塑料卷材进行热封。

塑料卷材输送至剪切刀41处,驱动气缸43控制剪切刀41对塑料卷材进行剪切,需更换剪切刀41时,启动驱动电机475,驱动电机475驱动转杆二472转动,转杆二472带动主动齿轮473转动,主动齿轮473带动从动齿轮474转动,使压板一453与连接块一411分离,支撑弹簧一451复位,带动连接块一411上升,连接块一411带动剪切刀41上升,使剪切刀41的刀背位于滑槽上方。同时压板二454按压连接块二441,连接块二441按压支撑弹簧二452,替换刀44下降,替换刀44刀刃穿过滑槽,进而剪切刀41和替换刀44完成同步交替。同时启动横移电机462,横移电机462的输出轴带动驱动丝杠461转动,驱动丝杠461带动驱动气缸43横移,使替换刀44复位至原剪切刀41处。

支撑板54对剪切后的塑料袋进行承接,启动横移气缸53,横移气缸53的活塞杆伸张,带动气动夹具52横移至凹槽处,气动夹具52将塑料袋夹至支撑台51的上方。

塑料袋输送至废料口的上方,启动升降气缸612,升降气缸612的活塞杆带动连接杆62下降,连接杆62带动裁切刀613下降,裁切刀613对塑料袋进行裁切,当裁切刀613插接于插接槽内后,压力传感器71感应到裁切刀613的压力后,输出感应信号,比较器T接收到感应信号,将感应信号对应的电压值与预设电压值相比较,当感应信号对应的电压值大于预设电压值时,输出启动信号,控制模块9接收启动信号,输出控制信号,控制顶出气缸63启动,顶出气缸63带动顶杆64将塑料废料顶至废料口内。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。