一种蜂窝纸板制造用破口压痕装置及压痕方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明属于纸板压痕技术领域,尤其涉及一种蜂窝纸板制造用破口压痕装置及压痕方法。

背景技术

纸板顾名思义就是纸质的板材,一般为硬质的,纸板根据用途的不同有着许多不同的分类,例如瓦楞纸与蜂窝纸板,其中蜂窝纸板顾名思义就是根据自然界蜂巢结构原理制作的纸板,它是把瓦楞原纸用胶粘结方法连接成无数个空心立体正六边形,形成一个整体的受力件,并在其两面粘合面纸而成的一种新型夹层结构的环保节能材料,蜂窝纸板在加工时,需要对其进行压痕处理,需要使用到压痕装置。

中国专利公开了(CN109834989A)一种纸板压痕装置,包括底座、立柱、滑台、滑动座、伺服电机、撑档杆、气缸、压痕轴和工作台,立柱和撑档杆设有四个,滑台、滑动座和气缸设有两个,立柱下端与底座固定连接,滑台下端设有连接套,滑台通过连接套与立柱中部锁紧连接,滑台侧面设有齿条,滑动座内部设有一对滚轮,滑动座通过滚轮与滑台滚动连接,伺服电机与滑动座下端侧面连接,伺服电机的输出轴上设有齿轮,且齿轮与齿条啮合,撑档杆将两个滑动座连为一体,气缸与滑动座上端侧面连接,压痕轴的两端分别与两个气缸的活塞杆端部连接,工作台与立柱顶部连接,实现了在纸板的生产线上对纸板的压痕操作,避免传统的人工滚压操作,同时满足了自动化生产线的需求,但现如今的纸板压痕装置在对于纸板压痕时,纸板的整体定位效果不佳,进行压痕时,往往纸板本身会跟随压痕结构同时运动,极大影响压痕效果,同时在压痕时,一般一次性只能在某一位置进行压痕,工作效率低,为了有效解决上述问题,亟待需要一种蜂窝纸板制造用破口压痕装置及压痕方法。

发明内容

本发明的目的在于:为了解决现如今的纸板压痕装置在对于纸板压痕时,纸板的整体定位效果不佳,进行压痕时,往往纸板本身会跟随压痕结构同时运动,极大影响压痕效果,同时在压痕时,一般一次性只能在某一位置进行压痕,工作效率低的问题,而提出的一种蜂窝纸板制造用破口压痕装置及压痕方法。

为了实现上述目的,本发明采用了如下技术方案:一种蜂窝纸板制造用破口压痕装置,包括机壳,所述机壳的内部设置有传输槽,所述机壳的顶部设置有顶盖,所述顶盖的底面上固定安装有机器视觉摄像头,所述传输槽的内侧设置有纸板传输组件,纸板传输组件用于纸板的稳定传输,所述机壳的一侧外壁上固定安装有驱动电机,所述驱动电机的输出轴一端固定安装有往复丝杠,所述往复丝杠上螺纹安装有自动压痕组件,自动压痕组件用于传输的纸板的自动压痕处理,所述机壳的一侧内壁上固定安装有触压翻折机构,触压翻折机构用于纸板的稳固与自动翻折。

作为上述技术方案的进一步描述:

所述自动压痕组件包括螺纹移动块,所述螺纹移动块通过其内部设置的螺纹配合孔与往复丝杠螺纹连接,所述螺纹移动块的底部固定安装有电控推杆,所述电控推杆的输出端上设置有伸缩轴,伸缩轴的底端固定安装有压痕板。

作为上述技术方案的进一步描述:

所述压痕板的底面呈三角状,所述压痕板的两侧外壁上均设置有侧滑槽,所述侧滑槽的内部卡嵌滑动安装有连接滑动件,所述连接滑动件的一端固定安装有安装弯套。

作为上述技术方案的进一步描述:

所述安装弯套的内部固定安装有内置弹簧,所述内置弹簧的底端固定安装有安装轴,所述安装轴与安装弯套的内壁滑动连接,所述安装轴的底端固定安装有底磁板。

作为上述技术方案的进一步描述:

所述触压翻折机构包括安装内壳,所述安装内壳的顶面上固定安装有顶壳,所述顶壳的顶面上设置有磁板安装槽,所述磁板安装槽的内部固定安装有顶吸附磁板,所述顶壳的内部贯穿设置有翻折板槽与触压板槽,所述安装内壳的底面内壁上设置有触发翻折组件,所述顶吸附磁板的磁极与底磁板的磁极相异。

作为上述技术方案的进一步描述:

所述触发翻折组件包括双向螺纹柱,所述安装内壳的底面内壁上固定安装有轴承,轴承的内部转动安装有双向螺纹柱,所述双向螺纹柱的顶端螺纹安装有触压板,所述双向螺纹柱的外部螺纹安装有安装圆盘。

作为上述技术方案的进一步描述:

所述触压板的一端卡嵌至触压板槽内,所述安装圆盘的顶部通过安装柱固定安装有翻折板,所述翻折板的一端卡嵌至翻折板槽的内部,所述安装圆盘的底面上固定安装有连接弹簧,所述连接弹簧的底端与安装内壳的底面内壁固定连接。

作为上述技术方案的进一步描述:

所述纸板传输组件包括两个第一安装辊架与两个第二安装辊架,两个第一安装辊架之间通过转轴转动安装有第一传输辊,两个第二安装辊架之间通过转轴转动安装有第二传输辊。

作为上述技术方案的进一步描述:

所述第一安装辊架的一侧外壁上固定安装有传输电机,所述传输电机的输出轴一端与第一传输辊的侧壁上设置的转轴一端固定连接,所述第一传输辊与第二传输辊的大小规格一致,所述第一传输辊与第二传输辊的外部设置有传输皮带,所述触压翻折机构位于传输皮带的内侧。

本发明还公开了一种蜂窝纸板制造用破口压痕装置的压痕方法,包括如下步骤:

S1、将需要压痕的纸板置于传输皮带上,开启传输电机,驱动传输皮带传动,将纸板源源不断送入机壳的内部,机器视觉摄像头能够对于来到折痕机构下方的纸板进行监测,控制纸板传输组件的工作中断与继续;

S2、在对于纸板进行压痕时,电控推杆开启可自动控制压痕板下降,压痕板下降时带动两侧的底磁板同时下降,由于底磁板与触压翻折机构的顶吸附磁板的磁极相异,顶吸附磁板可对于底磁板产生较大的吸引力,从而将纸板定位,随着压痕板的下降,底磁板也进一步压紧纸板,此时压痕板与纸板有效接触,此时开启驱动电机,驱动电机带动往复丝杠转动,往复丝杠可带动其上的自动压痕组件往复移动,此时压痕板能够有效对于纸板进行折痕处理;

S3、由于安装弯套与压痕板的侧滑槽为滑动连接,因此,压痕板位移过程中,底磁板位置不会发生变化,还是牢牢能够对于纸板进行定位;

S4、由于压痕板的底面呈三角状,可通过提高压痕板对于纸板的压力,在位移过程中实现对于纸板的破口处理;

S5、在压痕板下压与纸板接触时,压痕板可给予触发翻折组件的触压板一个下压力,由于触压板的内部螺纹安装有双向螺纹柱,在触压板下移时双向螺纹柱会发生旋转,由于双向螺纹柱上具有反向螺纹,因此双向螺纹柱旋转时,可使安装圆盘上升,此时连接弹簧受到拉伸,安装圆盘上的翻折板同步上升,翻折板可自动导出,导出的翻折板能够对于通过底磁板紧压的纸板两侧进行同时翻折,实现多点位压痕处理。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

1、本发明中,通过在内设置有自动压痕组件与触压翻折机构,在对于纸板进行压痕时,电控推杆开启可自动控制压痕板下降,压痕板下降时带动两侧的底磁板同时下降,由于底磁板与触压翻折机构的顶吸附磁板的磁极相异,顶吸附磁板可对于底磁板产生较大的吸引力,从而将纸板定位,随着压痕板的下降,底磁板也进一步压紧纸板,此时压痕板与纸板有效接触,此时开启驱动电机,驱动电机带动往复丝杠转动,往复丝杠可带动其上的自动压痕组件往复移动,此时压痕板能够有效对于纸板进行折痕处理,由于安装弯套与压痕板的侧滑槽为滑动连接,因此,压痕板位移过程中,底磁板位置不会发生变化,还是牢牢能够对于纸板进行定位,通过该设计,能够在对于纸板进行压痕的同时,对于纸板进行定位,且该定位效果并不会因为压痕结构的位移而消失或减弱,能够有效保证纸板在压痕时的稳定性,有效解决了压痕时,纸板本身会跟随压痕结构同时运动,极大影响压痕效果的问题,同时由于压痕板的底面呈三角状,可通过提高压痕板对于纸板的压力,在位移过程中实现对于纸板的破口处理,功能性强,应用效果好。

2、本发明中,通过在触压翻折机构内设置有触发翻折组件,在压痕板下压与纸板接触时,压痕板可给予触发翻折组件的触压板一个下压力,由于触压板的内部螺纹安装有双向螺纹柱,在触压板下移时双向螺纹柱会发生旋转,由于双向螺纹柱上具有反向螺纹,因此双向螺纹柱旋转时,可使安装圆盘上升,此时连接弹簧受到拉伸,安装圆盘上的翻折板同步上升,翻折板可自动导出,导出的翻折板能够对于通过底磁板紧压的纸板两侧进行同时翻折,通过该设计,能够在进行单次折痕处理的同时,配合纸板定位结构,实现对于纸板额外两处的翻折处理,能够一次性同时实现三次折痕处理,大大提高了纸板的压痕处理效率与效果。

3、本发明中,通过配套设置有纸板传输组件与机器视觉摄像头,在进行纸板压痕时,纸板传输组件上可放置多个纸板,配合上述结构能够完成对于每个不同的纸板的快速限位、多点位折痕处理,同时,机器视觉摄像头能够对于来到折痕机构下方的纸板进行监测,控制纸板传输组件的工作中断与继续,通过该设计,能够有效实现纸板的批量化压痕处理,实现流水化作业。

附图说明

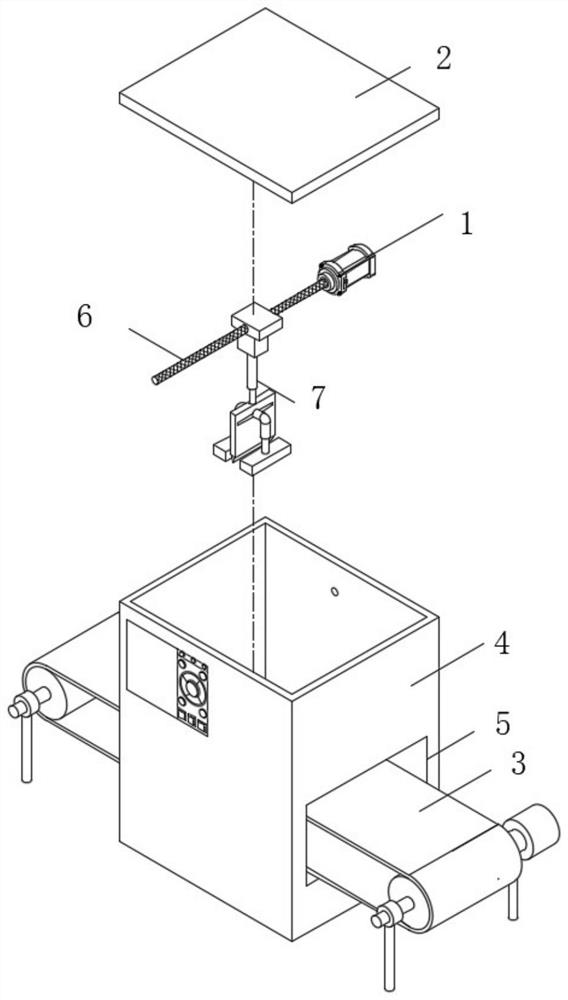

图1为一种蜂窝纸板制造用破口压痕装置的立体结构示意图。

图2为一种蜂窝纸板制造用破口压痕装置的爆炸立体结构示意图。

图3为一种蜂窝纸板制造用破口压痕装置中纸板传输组件与触压翻折机构的放大爆炸立体结构示意图。

图4为一种蜂窝纸板制造用破口压痕装置中自动压痕组件与往复丝杠的放大组合立体结构示意图。

图5为一种蜂窝纸板制造用破口压痕装置中自动压痕组件与往复丝杠的放大爆炸立体结构示意图。

图6为一种蜂窝纸板制造用破口压痕装置中触压翻折机构的放大立体结构示意图。

图7为一种蜂窝纸板制造用破口压痕装置中触压翻折机构的放大爆炸立体结构示意图。

图8为一种蜂窝纸板制造用破口压痕装置中触发翻折组件的放大爆炸立体结构示意图。

图例说明:

1、驱动电机;2、顶盖;3、纸板传输组件;31、传输皮带;32、传输电机;33、第一传输辊;34、第一安装辊架;35、第二传输辊;36、第二安装辊架;4、机壳;5、传输槽;6、触压翻折机构;61、安装内壳;62、触发翻折组件;621、触压板;622、双向螺纹柱;623、翻折板;624、安装柱;625、连接弹簧;626、内置螺纹孔;627、安装圆盘;63、顶吸附磁板;64、顶壳;65、磁板安装槽;66、翻折板槽;67、触压板槽;7、自动压痕组件;71、螺纹移动块;72、电控推杆;73、侧滑槽;74、压痕板;75、连接滑动件;76、安装弯套;77、内置弹簧;78、安装轴;79、底磁板;8、往复丝杠。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

请参阅图1-8,本发明提供一种技术方案:一种蜂窝纸板制造用破口压痕装置,包括机壳4,所述机壳4的内部设置有传输槽5,所述机壳4的顶部设置有顶盖2,所述顶盖2的底面上固定安装有机器视觉摄像头,所述传输槽5的内侧设置有纸板传输组件3,纸板传输组件3用于纸板的稳定传输,所述机壳4的一侧外壁上固定安装有驱动电机1,所述驱动电机1的输出轴一端固定安装有往复丝杠8,所述往复丝杠8上螺纹安装有自动压痕组件7,自动压痕组件7用于传输的纸板的自动压痕处理,所述机壳4的一侧内壁上固定安装有触压翻折机构6,触压翻折机构6用于纸板的稳固与自动翻折。

所述自动压痕组件7包括螺纹移动块71,所述螺纹移动块71通过其内部设置的螺纹配合孔与往复丝杠8螺纹连接,所述螺纹移动块71的底部固定安装有电控推杆72,所述电控推杆72的输出端上设置有伸缩轴,伸缩轴的底端固定安装有压痕板74,所述压痕板74的底面呈三角状,所述压痕板74的两侧外壁上均设置有侧滑槽73,所述侧滑槽73的内部卡嵌滑动安装有连接滑动件75,所述连接滑动件75的一端固定安装有安装弯套76,所述安装弯套76的内部固定安装有内置弹簧77,所述内置弹簧77的底端固定安装有安装轴78,所述安装轴78与安装弯套76的内壁滑动连接,所述安装轴78的底端固定安装有底磁板79。

其具体实施方式为:在对于纸板进行压痕时,电控推杆72开启可自动控制压痕板74下降,压痕板74下降时带动两侧的底磁板79同时下降,由于底磁板79与触压翻折机构6的顶吸附磁板63的磁极相异,顶吸附磁板63可对于底磁板79产生较大的吸引力,从而将纸板定位,随着压痕板74的下降,底磁板79也进一步压紧纸板,此时压痕板74与纸板有效接触,此时开启驱动电机1,驱动电机1带动往复丝杠8转动,往复丝杠8可带动其上的自动压痕组件7往复移动,此时压痕板74能够有效对于纸板进行折痕处理,由于安装弯套76与压痕板74的侧滑槽73为滑动连接,因此,压痕板74位移过程中,底磁板79位置不会发生变化,还是牢牢能够对于纸板进行定位。

通过该设计,能够在对于纸板进行压痕的同时,对于纸板进行定位,且该定位效果并不会因为压痕结构的位移而消失或减弱,能够有效保证纸板在压痕时的稳定性,有效解决了压痕时,纸板本身会跟随压痕结构同时运动,极大影响压痕效果的问题,同时由于压痕板74的底面呈三角状,可通过提高压痕板74对于纸板的压力,在位移过程中实现对于纸板的破口处理,功能性强,应用效果好。

所述触压翻折机构6包括安装内壳61,所述安装内壳61的顶面上固定安装有顶壳64,所述顶壳64的顶面上设置有磁板安装槽65,所述磁板安装槽65的内部固定安装有顶吸附磁板63,所述顶壳64的内部贯穿设置有翻折板槽66与触压板槽67,所述安装内壳61的底面内壁上设置有触发翻折组件62,所述顶吸附磁板63的磁极与底磁板79的磁极相异,所述触发翻折组件62包括双向螺纹柱622,所述安装内壳61的底面内壁上固定安装有轴承,轴承的内部转动安装有双向螺纹柱622,所述双向螺纹柱622的顶端螺纹安装有触压板621,所述双向螺纹柱622的外部螺纹安装有安装圆盘627,所述触压板621的一端卡嵌至触压板槽67内,所述安装圆盘627的顶部通过安装柱624固定安装有翻折板623,所述翻折板623的一端卡嵌至翻折板槽66的内部,所述安装圆盘627的底面上固定安装有连接弹簧625,所述连接弹簧625的底端与安装内壳61的底面内壁固定连接。

其具体实施方式为:在压痕板74下压与纸板接触时,压痕板74可给予触发翻折组件62的触压板621一个下压力,由于触压板621的内部螺纹安装有双向螺纹柱622,在触压板621下移时双向螺纹柱622会发生旋转,由于双向螺纹柱622上具有反向螺纹,因此双向螺纹柱622旋转时,可使安装圆盘627上升,此时连接弹簧625受到拉伸,安装圆盘627上的翻折板623同步上升,翻折板623可自动导出,导出的翻折板623能够对于通过底磁板79紧压的纸板两侧进行同时翻折。

通过该设计,能够在进行单次折痕处理的同时,配合纸板定位结构,实现对于纸板额外两处的翻折处理,能够一次性同时实现三次折痕处理,大大提高了纸板的压痕处理效率与效果。

所述纸板传输组件3包括两个第一安装辊架34与两个第二安装辊架36,两个第一安装辊架34之间通过转轴转动安装有第一传输辊33,两个第二安装辊架36之间通过转轴转动安装有第二传输辊35,所述第一安装辊架34的一侧外壁上固定安装有传输电机32,所述传输电机32的输出轴一端与第一传输辊33的侧壁上设置的转轴一端固定连接,所述第一传输辊33与第二传输辊35的大小规格一致,所述第一传输辊33与第二传输辊35的外部设置有传输皮带31,所述触压翻折机构6位于传输皮带31的内侧。

其具体实施方式为:将需要压痕的纸板置于传输皮带31上,开启传输电机32,驱动传输皮带31传动,将纸板源源不断送入机壳4的内部,机器视觉摄像头能够对于来到折痕机构下方的纸板进行监测,控制纸板传输组件3的工作中断与继续。

本发明还公开了一种蜂窝纸板制造用破口压痕装置的压痕方法,包括如下步骤:

S1、将需要压痕的纸板置于传输皮带31上,开启传输电机32,驱动传输皮带31传动,将纸板源源不断送入机壳4的内部,机器视觉摄像头能够对于来到折痕机构下方的纸板进行监测,控制纸板传输组件3的工作中断与继续;

S2、在对于纸板进行压痕时,电控推杆72开启可自动控制压痕板74下降,压痕板74下降时带动两侧的底磁板79同时下降,由于底磁板79与触压翻折机构6的顶吸附磁板63的磁极相异,顶吸附磁板63可对于底磁板79产生较大的吸引力,从而将纸板定位,随着压痕板74的下降,底磁板79也进一步压紧纸板,此时压痕板74与纸板有效接触,此时开启驱动电机1,驱动电机1带动往复丝杠8转动,往复丝杠8可带动其上的自动压痕组件7往复移动,此时压痕板74能够有效对于纸板进行折痕处理;

S3、由于安装弯套76与压痕板74的侧滑槽73为滑动连接,因此,压痕板74位移过程中,底磁板79位置不会发生变化,还是牢牢能够对于纸板进行定位;

S4、由于压痕板74的底面呈三角状,可通过提高压痕板74对于纸板的压力,在位移过程中实现对于纸板的破口处理;

S5、在压痕板74下压与纸板接触时,压痕板74可给予触发翻折组件62的触压板621一个下压力,由于触压板621的内部螺纹安装有双向螺纹柱622,在触压板621下移时双向螺纹柱622会发生旋转,由于双向螺纹柱622上具有反向螺纹,因此双向螺纹柱622旋转时,可使安装圆盘627上升,此时连接弹簧625受到拉伸,安装圆盘627上的翻折板623同步上升,翻折板623可自动导出,导出的翻折板623能够对于通过底磁板79紧压的纸板两侧进行同时翻折,实现多点位压痕处理。

工作原理:将需要压痕的纸板置于传输皮带31上,开启传输电机32,驱动传输皮带31传动,将纸板源源不断送入机壳4的内部,机器视觉摄像头能够对于来到折痕机构下方的纸板进行监测,控制纸板传输组件3的工作中断与继续;在对于纸板进行压痕时,电控推杆72开启可自动控制压痕板74下降,压痕板74下降时带动两侧的底磁板79同时下降,由于底磁板79与触压翻折机构6的顶吸附磁板63的磁极相异,顶吸附磁板63可对于底磁板79产生较大的吸引力,从而将纸板定位,随着压痕板74的下降,底磁板79也进一步压紧纸板,此时压痕板74与纸板有效接触,此时开启驱动电机1,驱动电机1带动往复丝杠8转动,往复丝杠8可带动其上的自动压痕组件7往复移动,此时压痕板74能够有效对于纸板进行折痕处理,由于安装弯套76与压痕板74的侧滑槽73为滑动连接,因此,压痕板74位移过程中,底磁板79位置不会发生变化,还是牢牢能够对于纸板进行定位,由于压痕板74的底面呈三角状,可通过提高压痕板74对于纸板的压力,在位移过程中实现对于纸板的破口处理;在压痕板74下压与纸板接触时,压痕板74可给予触发翻折组件62的触压板621一个下压力,由于触压板621的内部螺纹安装有双向螺纹柱622,在触压板621下移时双向螺纹柱622会发生旋转,由于双向螺纹柱622上具有反向螺纹,因此双向螺纹柱622旋转时,可使安装圆盘627上升,此时连接弹簧625受到拉伸,安装圆盘627上的翻折板623同步上升,翻折板623可自动导出,导出的翻折板623能够对于通过底磁板79紧压的纸板两侧进行同时翻折,实现多点位压痕处理。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。