自动贴铁片机

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及自动贴铁片机,属于纸盒加工技术领域。

背景技术

随着现代工业的高速发展和人们生活水平的不断提高,人们对包装盒的需求量不断提高,且包装盒无处不在,而且对产品包装盒的方便性也提出了更高的要求。包装盒包括盒体和位于盒体上方的盒盖,通常需要包装盒的盒盖具有闭合锁定功能,防止盒盖意外打开。

现有技术中为了盒盖闭合锁定功能的实现,设计有一款包装盒:盒体的内侧面安装有两个卡扣,盒盖上安装有两个铁片。盒盖闭合时,铁片和卡扣卡接配合将盒盖定位在闭合状态,防止盒盖意外打开。现有技术中盒盖上的铁片通常是采用人工粘贴完成的,工人们在铁片涂上胶水后,再把铁片贴设于盒盖上。人工粘铁片存在以下问题:1、生产效率低,需要大量的劳动力,占用大面积的生产场所,人工成本高;2、人工涂胶时,胶量控制不均匀,导致粘贴时胶水溢出影响包装盒美观度,或者胶水不够铁片粘贴不够牢固;3、由于铁片需要和卡扣卡接配合,因此对铁片粘贴位置的精准度要求很高,铁片一旦粘贴位置出现偏差就会导致无法和盒体上的卡扣实现卡接,而人工粘贴的精准度很低,导致经常出现废品,浪费材料,提高成本。

发明内容

本发明的目的是针对已有技术的缺点,提供一种自动在纸板上粘贴铁片的自动贴铁片机。

为实现目的本发明采用的技术方案是:

自动贴铁片机,包括机架和设置在机架上的转盘机构、纸板翻转上料机构、点胶机构、铁片粘贴机构、下料机构、铁片上料机构,所述纸板翻转上料机构对纸板进行翻转上料,并将所述纸板上料至所述转盘机构上,所述转盘机构带动所述纸板旋转并依次经过所述点胶机构、所述铁片上料机构和所述下料机构,所述点胶机构在所述纸板上点涂胶水,所述铁片上料机构对铁片进行定位,所述铁片粘贴机构带动已定位铁片移动并将所述铁片放置在点涂有胶水的所述纸板上,使所述铁片和所述纸板上的胶水充分接触并粘贴在所述纸板上,所述下料机构对粘贴有所述铁片的所述纸板进行下料。

作为对上述技术方案的进一步优化:所述转盘机构包括转盘马达和转盘分割器,所述转盘分割器安装在所述机架上,所述转盘马达和所述转盘分割器相连接,所述转盘分割器顶部设置有转盘底板,所述转盘马达带动所述转盘分割器驱动所述转盘底板旋转,所述转盘底板上设置有若干组纸板定位块。

作为对上述技术方案的进一步优化:所述纸板翻转上料机构包括翻转组件、推料组件、安装在所述机架上的两个上料侧板和安装在两个所述上料侧板之间的放料板,所述放料板上堆放有若干纸板,所述放料板上制有若干条形槽,所述推料组件包括推料块和安装在所述放料板底部的推料气缸,所述推料块的顶部穿过所述条形槽,所述翻转组件包括若干翻转推板和安装在上料侧板侧面的翻转气缸,所述翻转气缸带动所述翻转推板旋转,使所述翻转推板和所述放料板共面。

作为对上述技术方案的进一步优化:所述推料气缸带动所述推料块沿着所述条形槽移动,所述推料块接触到所述放料板上的纸板并带动所述纸板移动至所述翻转推板上,所述翻转气缸带动所述翻转推板和所述纸板翻转,并使翻转完毕的所述纸板落在所述转盘底板上并位于所述纸板定位块内。

作为对上述技术方案的进一步优化:所述点胶机构包括点胶移动电机、点胶移动传动块和安装在所述机架上的点胶安装座,所述点胶移动传动块安装在所述点胶安装座的顶部,所述点胶移动传动块上设置有点胶移动滑块,所述点胶移动电机安装在所述点胶移动传动块上,所述点胶移动电机带动所述点胶移动滑块沿着所述点胶移动传动块移动。

作为对上述技术方案的进一步优化:所述点胶移动传动块上还安装有点胶移动导轨,所述点胶移动导轨上滑动设置有点胶移动块,所述点胶移动滑块和所述点胶移动块相连接,所述点胶机构还包括两组点胶枪,所述点胶枪安装在所述点胶移动块上,所述点胶枪在所述纸板上点涂胶水。

作为对上述技术方案的进一步优化:所述铁片上料机构包括铁片定位组件、铁片取料组件、铁片转运组件,所述铁片定位组件共设有两组,两组所述铁片定位组件相对设置并且分别位于所述铁片取料组件的两侧,所述铁片定位组件包括铁片定位电机、铁片推嘴和铁片移动限位块,所述铁片取料组件包括取料伸缩电缸、若干取料吸嘴和取料电机,所述铁片转运组件包括转运马达和转运底板,所述转运马达驱动所述转运底板旋转,所述转运底板上安装有两个转运托板,所述转运托板上制有四个托板凸块,所述托板凸块上制有铁片放置槽。

作为对上述技术方案的进一步优化:所述铁片定位电机带动所述铁片推嘴移动,所述铁片推嘴推动所述铁片,当所述铁片和所述铁片移动限位块相接触时,所述铁片定位到位,所述取料电机和所述取料伸缩电缸带动所述取料吸嘴移动,所述取料吸嘴吸取已定位的所述铁片,所述取料电机和所述取料伸缩电缸带动所述铁片移动至所述铁片放置槽内。

作为对上述技术方案的进一步优化:所述铁片粘贴机构包括粘贴移动电机、粘贴升降气缸和若干粘贴吸嘴,所述粘贴移动电机和所述粘贴升降气缸带动所述粘贴吸嘴移动,所述粘贴吸嘴吸取所述铁片上料机构上的已定位铁片,所述粘贴移动电机和所述粘贴升降气缸带动所述铁片移动至所述转盘机构上的点涂有胶水的所述纸板上。

作为对上述技术方案的进一步优化:所述下料机构包括下料电机、下料板、若干下料吸嘴和安装在所述机架上的下料座,所述下料座的顶部安装有下料安装块,所述下料电机安装在所述下料安装块上,所述下料电机的转轴穿过所述下料安装块并连接有第一下料同步轮,所述下料板上连接有第二下料同步轮,所述第一下料同步轮和所述第二下料同步轮之间套设有下料皮带,若干所述下料吸嘴安装在所述下料板的底部,所述下料电机开始运行,带动所述第一下料同步轮和所述第二下料同步轮旋转,所述下料皮带开始移动,从而带动所述下料板和所述下料吸嘴旋转,使所述下料吸嘴吸取到所述转盘机构上的粘贴有铁片的纸板。

作为对上述技术方案的进一步优化:所述下料安装块上安装有下料保护壳,所述第一下料同步轮和所述第二下料同步轮位于所述下料保护壳内并和所述下料保护壳相连接,所述下料保护壳内还设有调节滚轮、调节连接板和安装销轴,所述调节滚轮和所述安装销轴分别铰接在所述调节连接板的两端,所述安装销轴固定在所述下料保护壳的内壁,所述调节连接板和所述调节滚轮能相对于所述安装销轴和所述下料保护壳旋转,所述调节滚轮和所述下料皮带相接触。

作为对上述技术方案的进一步优化:下料机构还包括输送电机、下料机架和位于下料机架上方的下料输送带,所述下料机架的顶部安装有两个安装侧板,两个所述安装侧板之间安装有两个下料旋转轴,所述下料输送带套设在两个所述下料旋转轴上,所述下料旋转轴的一端穿过所述安装侧板并连接有第一输送同步轮,所述输送电机通过电机安装板安装在所述下料机架上,所述输送电机的转轴穿过所述电机安装板并连接有第二输送同步轮,所述第一输送同步轮和所述第二输送同步轮之间套设有输送皮带,所述输送电机开始运行,带动所述第一输送同步轮和所述第二输送同步轮旋转,从而带动两个所述下料旋转轴旋转,所述下料输送带开始移动。

作为对上述技术方案的进一步优化:所述下料电机带动所述下料吸嘴和粘贴有所述铁片的所述纸板旋转,使得粘贴有所述铁片的所述纸板被放置在所述下料输送带上,所述输送电机运行,带动所述下料输送带和粘贴有所述铁片的所述纸板移动下料。

与现有技术相比,本发明通过转盘机构、纸板翻转上料机构、点胶机构、铁片粘贴机构、下料机构、铁片上料机构等之间的配合,实现铁片的自动粘贴,实现了对生产自动化程度和生产效率的提高,减轻工人劳动强度且减少了生产人力需求,占用面积小,大大节省了生产成本;点胶机构使得点胶更均匀,保证铁片粘贴牢固;铁片上料机构对铁片进行精准定位,铁片粘贴机构保证铁片和纸板的粘贴位置准确无偏差,大大提高产品的合格率。

附图说明

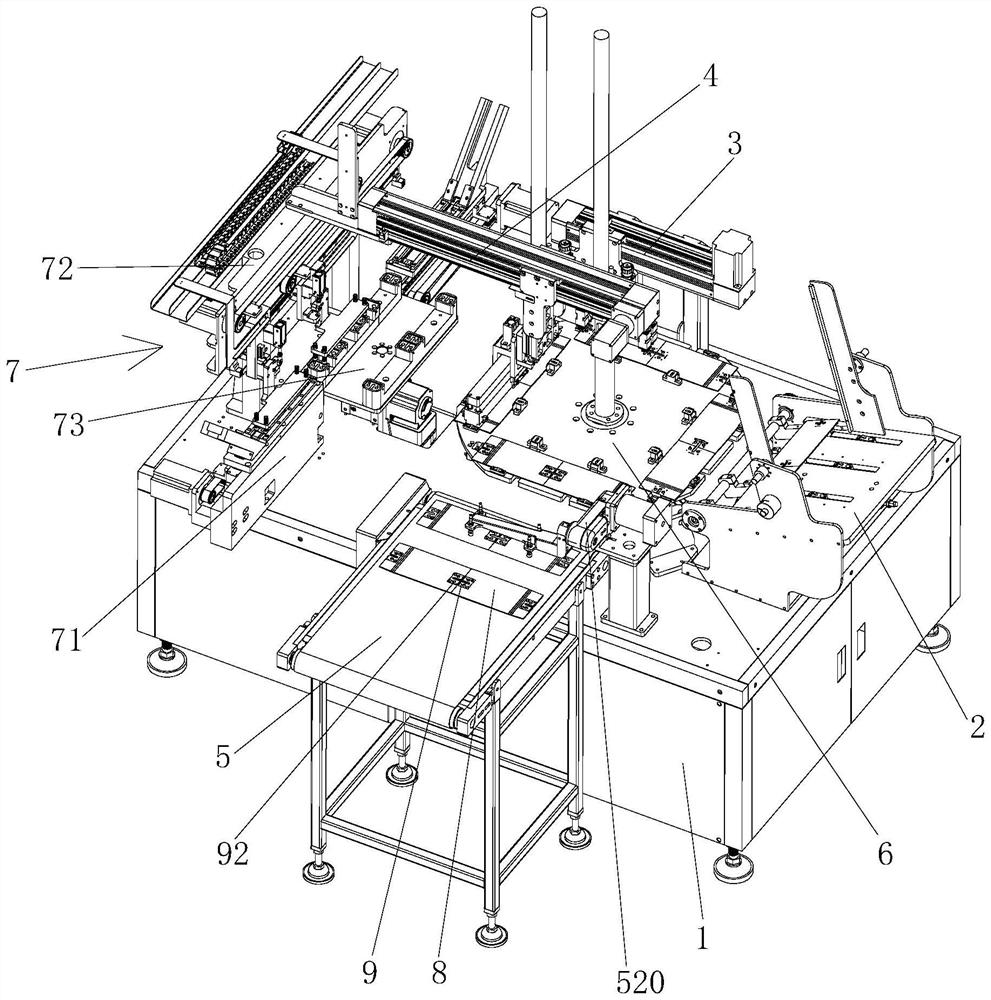

图1是本发明的立体结构示意图。

图2是本发明中纸板翻转上料机构的立体结构示意图。

图3是本发明中纸板翻转上料机构另一角度的立体结构示意图。

图4是本发明中推料块的立体结构示意图。

图5是本发明中转盘机构的立体结构示意图。

图6是本发明中定位移动块的立体结构示意图。

图7是本发明中点胶机构的立体结构示意图。

图8是本发明中铁片定位组件的立体结构示意图。

图9是本发明中铁片定位组件移除铁片堆料块和铁片挡块后的立体结构示意图。

图10是本发明中铁片取料组件和铁片转运组件的立体结构示意图。

图11是本发明中铁片粘贴机构的立体结构示意图。

图12是本发明中下料机构的立体结构示意图。

图13是图12中A处的放大结构示意图。

具体实施方式

下面结合附图和具体实施方式对本发明作进一步说明。如图1-13所示,自动贴铁片机,包括机架1和设置在机架1上的转盘机构6、纸板翻转上料机构2、点胶机构3、铁片粘贴机构4、下料机构5、铁片上料机构7。纸板翻转上料机构2用于对纸板8进行翻转上料,将纸板8上料至转盘机构6上。本实施例中的纸板8可以分割成两个盒盖,纸板8的中部由点断线连接,方便分割。每个盒盖上需要安装两个铁片9,即纸板8上共设有四个铁片,铁片上料机构7需要定位四个铁片9。转盘机构6带动纸板8旋转至正对点胶机构3,点胶机构3在纸板8上点涂胶水,转盘机构6带动纸板8旋转至正对铁片粘贴机构4。铁片粘贴机构4从铁片上料机构7上吸取已定位铁片9,并将铁片9放置在纸板8上,使铁片9和纸板8上的胶水充分接触并粘贴在纸板8上。下料机构5对粘贴有铁片9的纸板8进行下料。本实施例可以同时对两个盒盖进行铁片9的粘贴,效率更高。铁片9上制有若干铁片孔92,铁片9的端部向下弯折形成铁片凸块91,纸板8上制有纸板卡槽,铁片凸块91位于纸板卡槽内,以此对铁片9的安装起到定位的作用。

上述技术方案中:如图1、2、3、4所示,纸板翻转上料机构2包括翻转组件24、安装在机架1上的两个上料侧板21、安装在上料侧板21上的堆料侧板23、安装在两个上料侧板21之间的放料板22、位于放料板22底部的推料组件25。放料板22倾斜安装在两个上料侧板21之间。堆料侧板23位于放料板22的上方并且垂直于放料板22。上料侧板21上固定有安装螺钉28,安装螺钉28穿过上料侧板21并和堆料侧板23相固定。两个堆料侧板23相对的侧面上安装有定位条26,定位条26的底部制有导向斜面。堆料侧板23的底面和放料板22的顶面相接触,定位条26的底面和放料板22的顶面之间存在空隙。放料板22上还安装有两块推料导向板27。纸板8放置在两个堆料侧板23之间并和定位条26相接触,定位条26防止纸板8下移。

上述技术方案中:放料板22上制有若干条形槽221。推料组件25包括位于放料板22下方的推料连接板251和安装在放料板22底部的推料气缸252,推料气缸252的活塞杆和推料连接板251相连接,推料气缸252带动推料连接板251移动。推料连接板251上制有若干连接凸块,连接凸块上安装有推料块253。如图4所示,推料块253上制有推料凸起2531和导向凸起2532,推料凸起2531的端部斜向上延伸,推料凸起2531和推料块253之间形成移动槽2533,移动槽2533为推料凸起2531的下移提供了空间。推料凸起2531放松状态时,推料凸起2531的顶部高于导向凸起2532的顶部。推料凸起2531的上表面形成复位斜面2534,导向凸起2532上制有推料斜面2535。复位斜面2534和推料斜面2535穿过条形槽221并凸出于放料板22。

上述技术方案中:放料板22的底部还安装有推料导轨254,推料连接板251上安装有推料滑块255,推料滑块255滑动设置在推料导轨254上,对推料连接板251的移动起到导滑的作用。放料板22的底部还安装有两个推料限位柱256,两个推料限位柱256限制推料连接板251的移动距离。

上述技术方案中:翻转组件24包括转轴241和安装在转轴241上的若干翻转推板242。翻转推板242的一侧面为翻转面,翻转面上安装有推料限位块244。翻转推板242共设有四个,端部的两个翻转推板242的长度长于中间两个翻转推板2412的长度。转轴241的两端通过轴承分别安装在两个上料侧板21上,转轴241的其中一端穿过上料侧板21并连接有翻转齿轮243。翻转组件24还包括翻转移动板246、翻转齿条247、安装在上料侧板21侧面的翻转气缸245。翻转气缸245的活塞杆和翻转移动板246相连接,翻转齿条247和翻转移动板246相连接,翻转齿轮243和翻转齿条247相啮合。翻转气缸245的活塞杆伸缩,带动翻转移动板246和翻转齿条247移动,从而带动翻转齿轮243、转轴241和翻转推板242旋转。

上述技术方案中:上料侧板21的侧面还安装有翻转导轨248,翻转移动板246上安装有翻转滑块249,翻转滑块249滑动设置在翻转导轨248上,对翻转移动板246的移动起到导滑的作用。上料侧板21的侧面还安装有两个翻转移动限位柱2410,两个翻转移动限位柱2410限制翻转移动板246的移动距离。

上述技术方案中:如图1、5、6所示,转盘机构6包括转盘马达61和转盘分割器613,转盘分割器613安装在机架1上,转盘马达61和转盘分割器613相连接。转盘分割器613顶部设置有转盘底板62,转盘马达61带动转盘分割器613驱动转盘底板62旋转。转盘底板62旋转过程中依次经过纸板翻转上料机构2、点胶机构3、铁片上料机构7、下料机构5、纸板翻转上料机构2。

上述技术方案中:转盘底板62上设置有四组纸板定位块,四组纸板定位块两两相对设置。纸板定位块包括定位移动块、第一定位固定块63、两个第二定位固定块619和两个定位弹片64。第一定位固定块63和两个第二定位固定块619均安装在转盘底板62上。第一定位固定块63和定位移动块相对设置。两个定位弹片64共线设置,两个第二定位固定块619共线设置并位于定位弹片64的对面。转盘底板62上制有若干第二弹片调节孔65,定位弹片64通过弹片安装座614安装在转盘底板62上,定位弹片64弯折设置,定位弹片64的端部位于第二弹片调节孔65内并能在所述第二弹片调节孔65内移动。

上述技术方案中:如图5、6所示,定位移动块包括旋转块67、移动弹片68和安装在转盘底板62底部的移动安装块66。移动安装块66上制有安装槽,销轴615穿过旋转块67并将旋转块67安装在安装槽内。旋转块67能绕销轴615旋转。移动弹片68安装在旋转块67的顶部,转盘底板62上制有若干第一弹片调节孔620,移动弹片68的顶部穿过第一弹片调节孔620并能在第一弹片调节孔620内移动。第一定位固定块63和移动弹片68相对设置。旋转块67的底部设有滚动轴承69。移动安装块66上还安装有弹片限位柱610。

上述技术方案中:转盘机构6还包括安装在机架1上的固定座611,固定座611顶部安装有接触板612。接触板612的顶部制有接触高面616、位于接触高面616两侧的接触低面617、以及连接接触低面617和接触高面616的接触斜面618。接触高面616位于接触低面617的上方。固定座611安装在下料机构5和纸板翻转上料机构2之间,转盘底板62旋转依次经过下料机构5和纸板翻转上料机构2的过程中,滚动轴承69依次接触到接触低面617、接触斜面618和接触高面616,滚动轴承69的高度升高带动旋转块67旋转,移动弹片68的顶部往远离第一定位固定块63的方向移动。移动弹片68为纸板8卡入纸板定位块内提供了充足的空间。

上述技术方案中:如图7所示,点胶机构3包括点胶移动电机31、点胶移动传动块32和安装在机架1上的点胶安装座33。点胶移动传动块32安装在点胶安装座33的顶部,点胶移动传动块32上设置有点胶移动滑块。点胶移动电机31安装在点胶移动传动块32上,点胶移动电机31带动点胶移动滑块沿着点胶移动传动块32移动。点胶移动电机31、点胶移动传动块32和点胶移动滑块之间的传动方式为同步轮传动。点胶移动传动块32内设置有两个点胶传动轴,点胶移动电机31的转轴和其中一个点胶传动轴相连接并且两者的设置方向相同,两个点胶传动轴平行设置,两个点胶传动轴上均设置有点胶同步轮,两个点胶同步轮之间套设有点胶皮带。点胶移动滑块和点胶皮带相连接。点胶移动电机31开始运行,带动点胶同步轮旋转,从而点胶皮带带动点胶移动滑块移动。

上述技术方案中:点胶移动传动块32上还安装有点胶移动导轨34,点胶移动导轨34上滑动设置有点胶移动块35,点胶移动滑块和点胶移动块35相连接。点胶机构3还包括两组点胶枪36,点胶枪36安装在点胶移动块35上。点胶移动电机31带动点胶枪36移动,点胶枪36在纸板8上点涂胶水。点胶机构使得点胶更均匀,保证铁片粘贴牢固。

上述技术方案中:如图1所示,铁片上料机构7包括铁片定位组件71、铁片取料组件72、铁片转运组件73。铁片定位组件71共设有两组,两组铁片定位组件71相对设置并且分别位于铁片取料组件72的两侧。铁片定位组件71对两个铁片9进行定位。铁片取料组件72将被定位的铁片9移动至铁片转运组件73。

上述技术方案中:如图1、8、9示,铁片定位组件71包括铁片定位电机711、铁片堆料块712、铁片导向块713、铁片推嘴719和安装在机架1上的铁片定位座7113。铁片定位电机711通过电机安装座714安装在铁片定位座7113上,铁片定位电机711的转轴穿过电机安装座714并连接有第一定位同步轮。铁片定位座7113上安装有第二定位同步轮715,第二定位同步轮715和第一定位同步轮之间套设有定位皮带716。铁片定位电机711开始运行,带动第一定位同步轮和第二定位同步轮715旋转,从而带动定位皮带716移动。

上述技术方案中:铁片定位座7113上安装有铁片定位导轨717,铁片定位导轨717上滑动设置有铁片定位滑块718。铁片定位滑块718上安装有定位连接块7110,定位连接块7110和定位皮带716相连接。定位连接块7110的顶部安装有推嘴安装座7111,铁嘴安装座7111上制有推嘴安装槽,铁片推嘴719通过推嘴安装轴安装在推嘴安装槽内,铁片推嘴719能绕推嘴安装轴旋转。铁片推嘴719的底部和推嘴安装槽的槽底之间还连接有推嘴弹簧。铁片推嘴719的顶面制有推嘴斜面7191和推嘴凹槽7192。铁片定位电机711开始运行,带动铁嘴安装座7111和铁片推嘴719移动。

上述技术方案中:铁片导向块713安装在铁片定位座7113的顶部。铁片导向块713的中部制有供铁片推嘴719移动的导向孔。铁片导向块713上安装有两块铁片移动导向条7114和一块铁片移动限位块7115,两块铁片移动导向条7114分别位于导向孔的两侧,铁片移动限位块7115安装在导向孔的端部。铁片堆料块712倾斜安装在铁片导向块713上。铁片堆料块712上制有倾斜设置的铁片堆料槽,铁片堆料槽两侧槽壁上安装有铁片挡块7112,铁片挡块7112的底部和铁片导向块713的顶面之间存在空隙。若干铁片9整齐堆放在铁片堆料槽内,最底部的铁片9和铁片导向块713相接触,铁片挡块7112防止铁片9在铁片导向块713上自动移动。铁片推嘴719位于导向孔远离铁片移动限位块7115的端部,铁片推嘴719的顶部露出导向孔并位于铁片导向块713的上方。

上述技术方案中:如图1、10所示,铁片取料组件72包括两组取料移动机械手和安装在机架1上的取料背板721。取料移动机械手包括安装在取料背板721上的取料电机7217和两个取料同步轮722,取料电机7217的转轴穿过取料背板721并和其中一个取料同步轮722相连接。两个取料同步轮722之间套设有取料皮带723,取料电机7217带动取料同步轮722旋转,从而带动取料皮带723移动。取料移动机械手还包括取料伸缩电缸724、取料升降板726、取料移动块725和若干取料吸嘴727,取料移动块725和取料皮带723相连接。取料伸缩电缸724安装在取料移动块725上,取料吸嘴727安装在取料升降板726上,取料伸缩电缸724的活塞杆和取料升降板726相连接,取料伸缩电缸724带动取料升降板726和取料吸嘴727上下移动。

上述技术方案中:取料背板721上安装有取料移动导轨7211,取料移动块725上安装有取料移动滑块7212,取料移动滑块7212滑动设置在取料移动导轨7211上,对取料移动块725的移动起到导滑的作用。取料背板721上还安装有取料接近开关7213,取料移动块725上安装有取料感应片7214,当取料接近开关7213感应到取料感应片7214时,取料电机7217停止运行。取料背板721的顶部安装有取料挡板7215,取料移动块725上安装有移动挡板7216,当移动挡板7216接触到取料挡板7215时,取料移动块725停止移动。

上述技术方案中:取料移动块725上还安装有取料升降导轨728,取料升降板726上安装有取料升降滑块7210,取料升降滑块7210滑动设置在取料升降导轨728上,对取料升降板726的升降起到导滑的作用。取料移动块725上还安装有用于限制取料升降板726升降距离的取料升降限位柱729。

上述技术方案中:如图1、10所示,铁片转运组件73包括转运马达731和转运分割器732,转运分割器732安装在机架1上,转运马达731和转运分割器732相连接。转运分割器732顶部设置有转运底板733,转运马达731带动转运分割器732驱动转运底板733旋转。转运底板733上安装有两个转运托板734,转运托板734上制有四个托板凸块735,托板凸块735上制有铁片放置槽736。铁片9放置在铁片放置槽736内。铁片放置槽736的槽底制有用于放置铁片凸块91的放置凹槽737。

上述技术方案中:如图1、11所示,铁片粘贴机构4包括粘贴移动电机41、粘贴升降气缸42、吸嘴安装块44、若干粘贴吸嘴46和安装在机架1上的粘贴传动块47,粘贴传动块47上设置有粘贴滑块48,粘贴移动电机41带动粘贴滑块48沿着粘贴传动块47移动。粘贴移动电机41、粘贴传动块47和粘贴滑块48之间的传动方式为同步轮传动。粘贴传动块47内设置有两个粘贴传动轴,粘贴移动电机41的转轴和其中一个粘贴传动轴相连接并且两者的设置方向相同,两个粘贴传动轴平行设置,两个粘贴传动轴上均设置有粘贴同步轮,两个粘贴同步轮之间套设有粘贴皮带。粘贴滑块48和粘贴皮带相连接。粘贴移动电机41开始运行,带动粘贴同步轮旋转,从而粘贴皮带带动粘贴滑块48移动。

上述技术方案中:粘贴滑块48的两侧连接有粘贴侧板49,两块粘贴侧板49之间安装有粘贴安装板410。粘贴升降气缸42安装在粘贴安装板410上,粘贴升降气缸42的活塞杆上设置有粘贴升降滑块411,粘贴升降气缸42带动粘贴升降滑块411上下移动。粘贴升降滑块411上安装有粘贴连接板412,吸嘴安装块44安装在粘贴连接板412的底部,若干粘贴吸嘴46安装在吸嘴安装块44的底部。

上述技术方案中:铁片粘贴机构4还包括粘贴升降电缸43和粘贴升降板45。粘贴升降电缸43安装在粘贴连接板412上,粘贴升降电缸43的活塞杆和粘贴升降板45相连接,粘贴升降电缸43带动粘贴升降板45上下移动。粘贴升降板45位于吸嘴安装块44的上方。粘贴升降板45的底部安装有若干定位柱414,定位柱414的底部制有定位头415,定位头415的侧面倾斜设置。吸嘴安装块44上还贯穿制有若干定位孔441,定位孔441和粘贴吸嘴46的数量相同。定位孔441内安装有定位导滑套413,定位头415穿过定位导滑套413并位于定位孔441内。

上述技术方案中:如图1、12、13所示,下料机构5包括下料电机53、下料板54、若干下料吸嘴55和安装在机架1上的下料座56。下料座56的顶部安装有下料安装块57,下料电机53安装在下料安装块57上。下料电机53的转轴穿过下料安装块57并连接有第一下料同步轮58,下料板54上连接有第二下料同步轮59,第一下料同步轮58和第二下料同步轮59之间套设有下料皮带510。若干下料吸嘴55安装在下料板54的底部。下料电机53开始运行,带动第一下料同步轮58和第二下料同步轮59旋转,下料皮带510开始移动,从而带动下料板54和下料吸嘴55旋转。

上述技术方案中:如图1所示,下料安装块57上安装有下料保护壳520。第一下料同步轮58和第二下料同步轮59位于下料保护壳内并和下料保护壳520相连接,图12省略了下料保护壳520。下料保护壳内还设有调节滚轮511、调节连接板512和安装销轴513,调节滚轮511和安装销轴513分别铰接在调节连接板512的两端,安装销轴513固定在下料保护壳520的内壁,使调节连接板512和调节滚轮511可以相对于安装销轴513和下料保护壳旋转,以此对调节滚轮511的高度进行调节。调节滚轮511和下料皮带510相接触,用于调节下料皮带510的松紧。

上述技术方案中:下料机构5还包括输送电机515、下料机架51和位于下料机架51上方的下料输送带52。下料机架51的顶部安装有两个安装侧板514,两个安装侧板514之间安装有两个下料旋转轴,下料输送带52套设在两个下料旋转轴上。下料旋转轴的一端穿过安装侧板514并连接有第一输送同步轮518,输送电机515通过电机安装板516安装在下料机架51上,输送电机515的转轴穿过电机安装板516并连接有第二输送同步轮519,第一输送同步轮518和第二输送同步轮519之间套设有输送皮带517。输送电机515开始运行,带动第一输送同步轮518和第二输送同步轮519旋转,从而带动两个下料旋转轴旋转,下料输送带52开始移动。

本发明的工作过程如下:

先对纸板8进行翻转上料。若干纸板8堆料在两个堆料侧板23之间。纸板上料之前,推料块253位于条形槽221远离翻转组件24的端部;翻转气缸245的活塞杆伸长,带动翻转移动板246和翻转齿条247移动,从而带动翻转齿轮243、转轴241和翻转推板242旋转,翻转推板242进入条形槽221内,翻转推板242的翻转面和放料板22的上表面共面。

对纸板8进行推料。推料气缸252带动推料块253沿着条形槽221倾斜向下运动,导向凸起2532接触到最底部的纸板8,并在推料斜面2535的导向下,使该纸板8移动至导向凸块2532上并随推料斜面2535倾斜设置,纸板8远离推料块253的一端向下倾斜,使得纸板8可以通过定位条26底面和放料板22顶面之间的空隙。推料凸起2531带动该纸板8斜向下移动,推料连接板251接触到推料限位柱256时,推料连接板251停止移动,推料完毕。此时该纸板8穿过定位条26的底面和放料板22之间的空隙并移动至和翻转面相接触,推料限位块244对该纸板8进行限位。

推料组件25复位,防止推料组件25和纸板8的翻转过程干涉。推料气缸252带动推料连接板251和推料块253斜向上移动复位,复位过程中推料凸起2531接触到堆料状态的纸板8,并在复位斜面2534的导向下,使推料凸块2531被堆料状态的纸板8挤压向下移动,这使推料块253的复位过程更加顺利,防止推料凸起2531被堆料状态的纸板8阻挡影响复位。当推料凸起2531脱离堆料状态的纸板8时,推料凸起2531自动弹出复位。推料连接板251接触到推料限位柱256时,推料连接板251停止移动,推料组件25复位完毕。

转盘底板62暂停旋转,使其中一组纸板定位块正对纸板翻转上料机构2,此时滚动轴承69和接触高面616相接触。翻转气缸245的活塞杆缩短,带动翻转移动板246和翻转齿条247移动,从而带动翻转齿轮243、转轴241和翻转推板242旋转,翻转推板242带动纸板8往靠近转盘机构6的方向旋转,使纸板8放置在转盘底板62上,旋转过程中纸板8被翻转,纸板8上料完毕。纸板8位于该纸板定位块内,纸板8的侧面和定位弹片64、第二定位固定块619相接触。翻转气缸245的活塞杆伸长带动翻转推板242旋转复位。纸板翻转上料机构2结构简单,无需设置定位感应组件,减少工位,降低成本,安装方便,占用面积小。

纸板8被定位。转盘底板62往点胶机构3的方向继续旋转,旋转过程中滚动轴承69依次接触到接触斜面618、接触低面617并最终脱离接触块612,滚动轴承69的高度降低带动旋转块67旋转,移动弹片68的顶部往靠近第一定位固定块63的方向移动,直到移动弹片66接触到纸板8的端面,并推动纸板8,使得纸板8的端面和第一定位固定块63相接触,完成纸板8的定位。纸板定位块使得纸板8的定位过程无需电缸驱动,纸板定位更加方便快捷,并且纸板定位块的占用面积小,结构简单,安装方便,成本低;还设置有定位弹片64和第二定位固定块619对纸板8的侧面进行定位,以此完成纸板8的精准定位。

在纸板8上点胶。转盘机构6带动纸板8旋转至正对点胶机构3,点胶移动电机31带动两组点胶枪36横向移动,点胶枪36在纸板8的四个需要安装铁片9的位置上都点涂胶水。

上述过程中,铁片9开始上料。纸板8包括两个盒盖,每个盒盖上安装有两个铁片9,因此每组铁片定位组件71需要对两个铁片9进行定位。若干铁片9整齐堆放在铁片堆料槽内,最底部的铁片9和铁片导向块713相接触。因为铁片9底部的铁片凸块91的存在,当铁片9堆放在铁片堆料槽内时,铁片凸块91只能位于远离铁片9的上料方向并和铁片堆料槽的槽底相接触,以此防止铁片9上料时卡料。当需要移动铁片9时,铁片定位电机711开始运行,带动铁片推嘴719移动,铁片推嘴719接触到堆料最底部的铁片并带动该铁片移动,当该铁片移动至和铁片移动限位块7115相接触时,该铁片停止移动定位到位。推嘴凹槽7192防止铁片推嘴719和铁片凸块91相干涉。

铁片定位电机711带动铁片推嘴719复位,复位过程中,铁片推嘴719接触到铁片堆料槽内的铁片9,并在推嘴斜面7191的导向下,使铁片推嘴719被堆料状态的铁片9挤压开始旋转。此时推嘴弹簧被压缩,推嘴斜面7191往水平方向倾斜并位于铁片堆料槽内的铁片9的下方,使得铁片推嘴719的复位过程更加顺利,防止铁片推嘴719被堆料状态的铁片9阻挡影响复位。所述铁片推嘴719脱离所述铁片堆料槽内的铁片9时,推嘴弹簧的弹力释放,带动铁片推嘴719复位至初始状态。铁片定位电机711再次带动铁片推嘴719移动,铁片推嘴719接触到堆料最底部的铁片并带动该铁片移动,铁片定位电机711内设置有此次移动的行程,当铁片定位电机711停止运行时,该铁片定位到位。

铁片取料组件72吸取铁片定位组件71上定位完毕的两个铁片,并带动铁片移动至铁片转运组件73。取料电机7217带动两个取料移动机械手移动至铁片定位组件71,取料伸缩电缸724带动取料吸嘴727下移吸取定位完毕的两个铁片9,取料伸缩电缸724带动取料吸嘴727和两个铁片9上移。取料电机7217带动取料移动机械手和两个铁片9移动至铁片转运组件73,取料移动机械手将铁片9放置在铁片转运组件73的铁片放置槽736上。由于后续铁片转运组件73要带动铁片9旋转,为了使旋转后的铁片9和转盘机构6上的纸板8的位置对应,取料移动机械手将铁片9放置在较远的铁片放置槽736上。

铁片转运组件73的转运马达731开始运行,带动转运底板733、转运托板734和铁片9旋转,使放置有铁片9的转运托板734旋转至靠近转盘机构6,未放置铁片9的转运托板734位于铁片取料组件72的下方,等待铁片9上料。

铁片粘贴机构4将铁片9移动至纸板8上,并使铁片9粘贴在纸板8上。转盘机构6带动纸板8旋转至正对铁片转运组件73。铁片粘贴机构4的粘贴升降电缸43带动粘贴升降板45和定位柱414下移,定位头415穿过定位孔441。粘贴移动电机41带动粘贴升降气缸42移动至放置有铁片9的转运托板734上方,粘贴升降气缸42带动定位柱414和粘贴吸嘴46下移,定位头415的端部先卡入铁片9上的铁片孔92内,以此对铁片9进行定位,粘贴吸嘴46再吸取铁片9。粘贴移动电机41带动被吸取的铁片9移动至转盘机构6上的纸板8的正上方,粘贴升降气缸42带动铁片9下移,铁片9接触到纸板8上的胶水并粘贴在纸板8上。粘贴升降电缸43带动粘贴升降板45和定位柱414上移,定位头415脱离铁片孔92并缩回定位孔441内。粘贴吸嘴46释放铁片9,粘贴升降气缸42带动粘贴吸嘴46上移。铁片上料机构7对铁片9进行精准定位,铁片粘贴机构4保证铁片9和纸板8的粘贴位置准确无偏差,大大提高产品的合格率。

下料机构5对粘贴有铁片9的纸板8进行下料。转盘机构6带动粘贴有铁片9的纸板8旋转至正对下料输送带52。下料电机53带动下料板54和下料吸嘴55旋转,使下料吸嘴55吸取到转盘机构6上的粘贴有铁片9的纸板8。下料电机53再带动下料吸嘴55和粘贴有铁片9的纸板8旋转,使得粘贴有铁片9的纸板8被放置在下料输送带52上。输送电机515运行,带动下料输送带52和粘贴有铁片9的纸板8移动下料。

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应落入本发明的保护范围内。