纸板粘钉机的输送线

文献发布时间:2023-06-19 19:07:35

技术领域

本发明涉及一种纸板粘钉机的输送线,特别涉及一种改进的纸板粘钉机的输送线,属于纸板粘钉机领域。

背景技术

纸板粘钉机是包装领域常用的包装设备,全自动粘钉一体机由上料装置、加工装置和出料装置组成,全自动粘钉一体机用于对包装箱的加工,提高了包装加工的自动化程度以及工作效率,其具体过程是,通过专门的上料设备将需要加工的原料传输至后续的加工设备进行加工,随后由出料设备完成出料。目前,现有的纸板粘钉机在上料时,原料纸板从纸板垛到粘钉一体机是依靠工人手工搬运实现的,同时,在纸板或箱板的加工过程中,最后需要对多片半成品的纸板或箱板进行分垛,以利后续使用,这些工作也通常是依靠工人手工完成的,因此,工人劳动强度大,费时耗力,而且还容易造成上料、分料失败,导致生产中断。

发明内容

本发明纸板粘钉机的输送线公开了新的方案,采用具有纸板进料装置、纸板压折痕装置甲、纸板中继进料装置、纸板压折痕装置乙、纸板出料装置的纸板粘钉机输送方案,解决了现有同类方案采用人工上料、分料以及无针对具有多个折边的原料纸板进行压折痕加工,导致工人劳动强度大、加工效率低的问题。

本发明纸板粘钉机的输送线包括纸板进料装置、纸板压折痕装置甲、纸板中继进料装置、纸板压折痕装置乙、纸板出料装置,纸板进料装置将原料纸板输入纸板压折痕装置甲,纸板压折痕装置甲在原料纸板的一对边压折痕形成压折痕纸板甲,纸板中继进料装置将压折痕纸板甲输入纸板压折痕装置乙,纸板压折痕装置乙在压折痕纸板甲的另一对边压折痕形成压折痕纸板乙,纸板出料装置将压折痕纸板乙输出。

进一步,本方案的纸板进料装置包括进料输送带、进料缓存仓、进料动力缸,进料输送带的输出端与进料缓存仓的顶部开口的一侧壁上的进料缓存仓输入口连接,进料缓存仓的底部设有进料缓存仓顶升台,进料缓存仓顶升台上堆叠有输入的原料纸板,进料缓存仓的顶部开口处设有进料动力缸,进料动力缸将进料缓存仓顶升台顶出进料缓存仓的顶部开口的若干原料纸板推入纸板压折痕装置甲。

更进一步,本方案的进料缓存仓输入口的下边沿处的侧壁上设有进料缓存仓检测光信号发射部件,与进料缓存仓检测光信号发射部件相对的侧壁上设有进料缓存仓检测光信号接收部件,进料缓存仓检测光信号接收部件与进料输送带控制电路连接,进料缓存仓检测光信号接收部件在未收到进料缓存仓检测光信号发射部件发射的光信号状态下产生未触发反馈信号,进料输送带控制电路根据收到的未触发反馈信号关闭进料输送带,进料缓存仓顶升台根据进料缓存仓控制电路的指令信号将堆叠的原料纸板向上顶升指定的距离,进料动力缸将指定数量的呈堆叠态的原料纸板推入纸板压折痕装置甲。

进一步,本方案的纸板压折痕装置甲包括纸板压折痕装置甲箱体,纸板压折痕装置甲箱体内设有压折痕通道甲,压折痕通道甲内设有压折痕传动带甲,压折痕传动带甲的前端中部的上方设有挡料辊轴甲,挡料辊轴甲与压折痕传动带甲的间距介于一层原料纸板的厚度与两层原料纸板的厚度间,压折痕传动带甲的中部的上方沿传送方向的左右两侧设有压折痕边轮组甲,压折痕边轮组甲包括多个压折痕边轮甲,压折痕边轮甲与压折痕传动带甲配合在原料纸板的一对边上压折痕。

进一步,本方案的纸板中继进料装置包括中继进料缓存仓、中继进料动力缸,纸板压折痕装置甲的输出端与中继进料缓存仓的顶部开口的一侧壁上的中继进料缓存仓输入口连接,中继进料缓存仓的底部设有中继进料缓存仓顶升台,中继进料缓存仓顶升台上堆叠有输入的压折痕纸板甲,中继进料缓存仓的顶部开口处设有中继进料动力缸,中继进料动力缸将中继进料缓存仓顶升台顶出中继进料缓存仓的顶部开口的若干压折痕纸板甲推入纸板压折痕装置乙。

更进一步,本方案的中继进料缓存仓顶升台根据中继进料缓存仓控制电路的指令信号将堆叠的压折痕纸板甲向上顶升指定的距离,中继进料动力缸将指定数量的呈堆叠态的压折痕纸板甲推入纸板压折痕装置乙。

进一步,本方案的纸板压折痕装置乙包括纸板压折痕装置乙箱体,纸板压折痕装置乙箱体内设有压折痕通道乙,压折痕通道乙内设有压折痕传动带乙,压折痕传动带乙的前端中部的上方设有挡料辊轴乙,挡料辊轴乙与压折痕传动带乙的间距介于一层压折痕纸板甲的厚度与两层压折痕纸板甲的厚度间,压折痕传动带乙的中部的上方沿传送方向的左右两侧设有压折痕边轮组乙,压折痕边轮组乙包括多个压折痕边轮乙,压折痕边轮乙与压折痕传动带乙配合在压折痕纸板甲的另一对边上压折痕。

进一步,本方案的纸板出料装置包括出料缓存仓、出料动力缸,纸板压折痕装置乙的输出端与出料缓存仓的顶部开口的一侧壁上的出料缓存仓输入口连接,出料缓存仓的底部设有出料缓存仓顶升台,出料缓存仓顶升台上堆叠有输入的压折痕纸板乙,出料缓存仓的顶部开口处设有出料动力缸,出料动力缸将出料缓存仓顶升台顶出出料缓存仓的顶部开口的若干压折痕纸板乙推出。

更进一步,本方案的出料缓存仓顶升台根据出料缓存仓控制电路的指令信号将堆叠的压折痕纸板乙向上顶升指定的距离,出料动力缸将指定数量的呈堆叠态的压折痕纸板乙推出。

本发明纸板粘钉机的输送线采用具有纸板进料装置、纸板压折痕装置甲、纸板中继进料装置、纸板压折痕装置乙、纸板出料装置的纸板粘钉机输送方案,具有自动化程度、加工效率高,便于后续纸板加工的特点。

附图说明

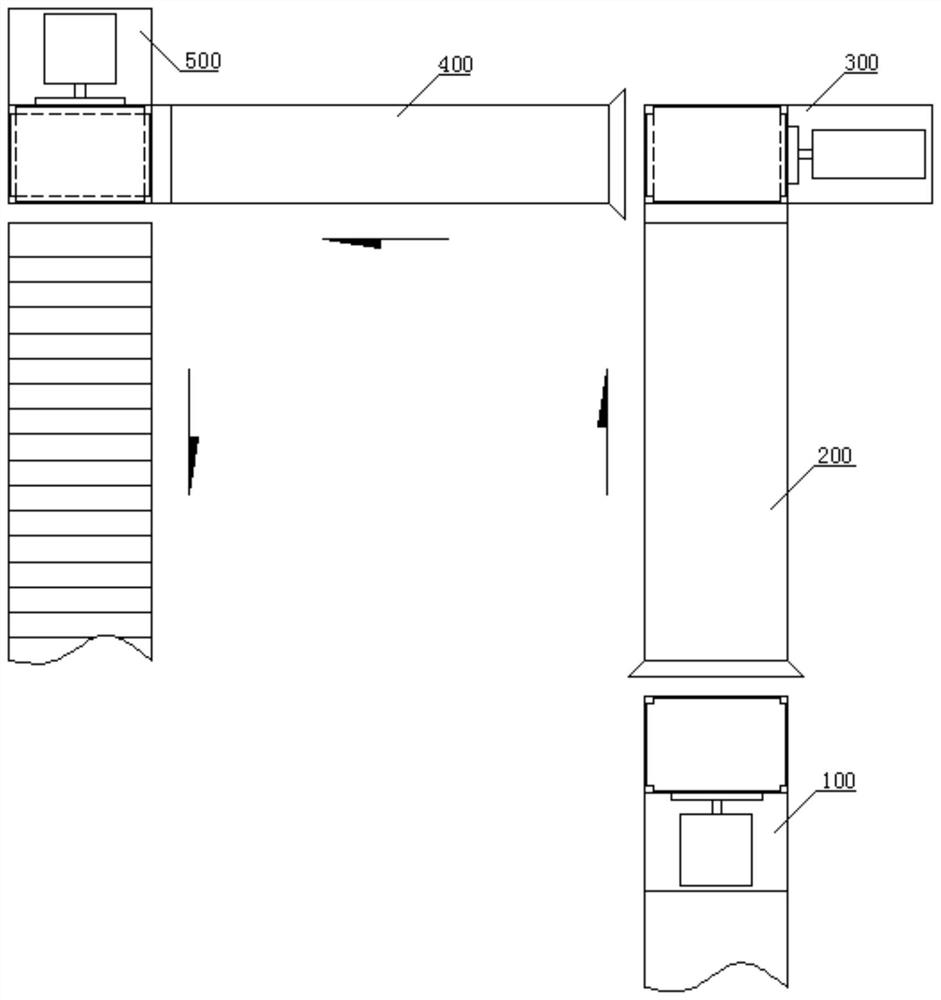

图1是纸板粘钉机的输送线的示意图。

图2是原料纸板/压折痕纸板甲/压折痕纸板乙的示意图。

图3是纸板进料装置的内部示意图。

图4是纸板中继进料装置的内部示意图。

图5是纸板出料装置的内部示意图。

图6是纸板压折痕装置甲的内部示意图。

图7是纸板压折痕装置乙的内部示意图。

其中,

100是纸板进料装置,110是进料输送带,120是进料缓存仓,121是进料缓存仓输入口,122是进料缓存仓顶升台,131是进料缓存仓检测光信号发射部件,132是进料缓存仓检测光信号接收部件,140是进料动力缸,

200是纸板压折痕装置甲,210是纸板压折痕装置甲箱体,220是压折痕传动带甲,230是挡料辊轴甲,241是压折痕边轮甲,

300是纸板中继进料装置,310是中继进料缓存仓,311是中继进料缓存仓顶升台,320是中继进料动力缸,

400是纸板压折痕装置乙,410是纸板压折痕装置乙箱体,420是压折痕传动带乙,430是挡料辊轴乙,441是压折痕边轮乙,

500是纸板出料装置,510是出料缓存仓,511是出料缓存仓顶升台,520是出料动力缸。

具体实施方式

如图1、2所示,本发明纸板粘钉机的输送线包括纸板进料装置、纸板压折痕装置甲、纸板中继进料装置、纸板压折痕装置乙、纸板出料装置,纸板进料装置将原料纸板输入纸板压折痕装置甲,纸板压折痕装置甲在原料纸板的一对边压折痕形成压折痕纸板甲,纸板中继进料装置将压折痕纸板甲输入纸板压折痕装置乙,纸板压折痕装置乙在压折痕纸板甲的另一对边压折痕形成压折痕纸板乙,纸板出料装置将压折痕纸板乙输出。

上述方案采用具有纸板进料装置、纸板压折痕装置甲、纸板中继进料装置、纸板压折痕装置乙、纸板出料装置的纸板粘钉机输送方案,针对具有多个折边的原料纸板,采用纸板进料装置将原料纸板输入纸板压折痕装置甲进行一个对边的压折痕加工,形成压折痕纸板甲,再采用纸板中继进料装置将压折痕纸板甲输入纸板压折痕装置乙进行另一对边的压折痕加工,形成压折痕纸板乙,最后采用纸板出料装置将压折痕纸板乙输出,全程实现了自动化输送,并且在输送的过程中对至少两对折边进行压折痕加工,有利于后续的折边加工,相比现有同类方案显著提高了输送、加工效率和质量。

为了实现纸板进料装置的功能,确保整个输送线输送的顺畅,避免中间环节中产生拥堵,如图1、3所示,本方案的纸板进料装置包括进料输送带、进料缓存仓、进料动力缸,进料输送带的输出端与进料缓存仓的顶部开口的一侧壁上的进料缓存仓输入口连接,进料缓存仓的底部设有进料缓存仓顶升台,进料缓存仓顶升台上堆叠有输入的原料纸板,进料缓存仓的顶部开口处设有进料动力缸,进料动力缸将进料缓存仓顶升台顶出进料缓存仓的顶部开口的若干原料纸板推入纸板压折痕装置甲。上述方案公开的进料缓存仓能够对进料起到缓存的作用,避免前端进料密集对中间环节、后端出料带来影响,导致输运中产生拥堵。

基于以上方案,为了使得输送的的过程实现有序化和节拍化,提高输送效率和质量,如图3所示,本方案的进料缓存仓输入口的下边沿处的侧壁上设有进料缓存仓检测光信号发射部件,与进料缓存仓检测光信号发射部件相对的侧壁上设有进料缓存仓检测光信号接收部件,进料缓存仓检测光信号接收部件与进料输送带控制电路连接,进料缓存仓检测光信号接收部件在未收到进料缓存仓检测光信号发射部件发射的光信号状态下产生未触发反馈信号,进料输送带控制电路根据收到的未触发反馈信号关闭进料输送带,进料缓存仓顶升台根据进料缓存仓控制电路的指令信号将堆叠的原料纸板向上顶升指定的距离,进料动力缸将指定数量的呈堆叠态的原料纸板推入纸板压折痕装置甲。

上述方案采用光电传感器采集进料缓存仓内纸板堆叠的状态,当进料缓存仓内的纸板堆满时,通过进料输送带控制电路暂停进料输送带工作,然后利用进料缓存仓顶升台在进料缓存仓控制电路控制下与进料动力缸配合将进料缓存仓内的全部或大部分纸板输入纸板压折痕装置甲,在这个过程中进料缓存仓顶升台一直处于停顿或上升状态,因此进料缓存仓检测光信号接收部件始终接收不到进料缓存仓检测光信号发射部件发出的光信号,因此,进料输送带也一直处于暂停状态,当清空进料缓存仓内的全部或大部分纸板后,进料缓存仓顶升台开始下降归位,当进料缓存仓顶升台下降至低于进料缓存仓检测光信号发射部件的位置时,进料缓存仓检测光信号接收部件接收到进料缓存仓检测光信号发射部件发射的光信号,此时进料输送带控制电路开启进料输送带工作,原料纸板一片接一片的进入进料缓存仓,直至堆叠到高度超过进料缓存仓检测光信号发射部件的位置,此时,进料输送带控制电路再次暂停进料输送带工作,如此循环形成有序化的、节拍化的进料过程。

为了实现纸板压折痕装置甲的功能,保证每片纸板都能得到压折痕加工,避免出现处于堆叠状态的多片纸板同时进入压折痕加工操作,如图1、6所示,本方案的纸板压折痕装置甲包括纸板压折痕装置甲箱体,纸板压折痕装置甲箱体内设有压折痕通道甲,压折痕通道甲内设有压折痕传动带甲,压折痕传动带甲的前端中部的上方设有挡料辊轴甲,挡料辊轴甲与压折痕传动带甲的间距介于一层原料纸板的厚度与两层原料纸板的厚度间,压折痕传动带甲的中部的上方沿传送方向的左右两侧设有压折痕边轮组甲,压折痕边轮组甲包括多个压折痕边轮甲,压折痕边轮甲与压折痕传动带甲配合在原料纸板的一对边上压折痕。

上述方案采用挡料辊轴甲以及将其与压折痕传动带甲的通过间距设置在一层与两层纸板的厚度之间,实现了只有一个纸板能够通过该间距进入下游的压折痕处理区域,避免了多个堆叠的纸板同时进入压折痕加工,影响压折痕的质量。同时,如图6所示,纸板压折痕装置甲的入口处设置有喇叭口状的导向限位板,从而促使纸板能够以预定的方向和位置进入纸板压折痕装置甲。而且,为了保证原料纸板与压折痕传动带甲间不会出现打滑现象,可以在压折痕传动带甲上增设负压吸附装置,通过压折痕传动带甲上释放的负压吸紧最底层的原料纸板,避免打滑。

为了实现纸板中继进料装置的功能,确保整个输送线输送的顺畅,避免中间环节中产生拥堵,如图1、4所示,本方案的纸板中继进料装置包括中继进料缓存仓、中继进料动力缸,纸板压折痕装置甲的输出端与中继进料缓存仓的顶部开口的一侧壁上的中继进料缓存仓输入口连接,中继进料缓存仓的底部设有中继进料缓存仓顶升台,中继进料缓存仓顶升台上堆叠有输入的压折痕纸板甲,中继进料缓存仓的顶部开口处设有中继进料动力缸,中继进料动力缸将中继进料缓存仓顶升台顶出中继进料缓存仓的顶部开口的若干压折痕纸板甲推入纸板压折痕装置乙。上述方案公开的中继进料缓存仓能够对调头转运进料的压折痕纸板甲起到缓存的作用,避免前端进料密集对中间环节、后端出料带来影响,导致输运中产生拥堵。

基于以上方案,为了满足中继进料的可控性,自由设定每次进料的纸板的数量,如图4所示,本方案的中继进料缓存仓顶升台根据中继进料缓存仓控制电路的指令信号将堆叠的压折痕纸板甲向上顶升指定的距离,中继进料动力缸将指定数量的呈堆叠态的压折痕纸板甲推入纸板压折痕装置乙。上述方案使得一次性进入纸板压折痕装置乙的压折痕纸板甲的数量能够得到有效控制,有利于掌握加工的节拍。

为了实现纸板压折痕装置乙的功能,保证每片纸板都能得到压折痕加工,避免出现处于堆叠状态的多片纸板同时进入压折痕加工操作,如图1、7所示,本方案的纸板压折痕装置乙包括纸板压折痕装置乙箱体,纸板压折痕装置乙箱体内设有压折痕通道乙,压折痕通道乙内设有压折痕传动带乙,压折痕传动带乙的前端中部的上方设有挡料辊轴乙,挡料辊轴乙与压折痕传动带乙的间距介于一层压折痕纸板甲的厚度与两层压折痕纸板甲的厚度间,压折痕传动带乙的中部的上方沿传送方向的左右两侧设有压折痕边轮组乙,压折痕边轮组乙包括多个压折痕边轮乙,压折痕边轮乙与压折痕传动带乙配合在压折痕纸板甲的另一对边上压折痕。

上述方案采用挡料辊轴乙以及将其与压折痕传动带乙的通过间距设置在一层与两层纸板的厚度之间,实现了只有一个纸板能够通过该间距进入下游的压折痕处理区域,避免了多个堆叠的纸板同时进入压折痕加工,影响压折痕的质量。同时,如图7所示,纸板压折痕装置乙的入口处设置有喇叭口状的导向限位板,从而促使纸板能够以预定的方向和位置进入纸板压折痕装置乙。而且,为了保证压折痕纸板甲与压折痕传动带乙间不会出现打滑现象,可以在压折痕传动带乙上增设负压吸附装置,通过压折痕传动带乙上释放的负压吸紧最底层的压折痕纸板甲,避免打滑。

为了实现纸板出料装置的功能,确保整个输送线输送的顺畅,避免中间环节中产生拥堵,如图1、5所示,本方案的纸板出料装置包括出料缓存仓、出料动力缸,纸板压折痕装置乙的输出端与出料缓存仓的顶部开口的一侧壁上的出料缓存仓输入口连接,出料缓存仓的底部设有出料缓存仓顶升台,出料缓存仓顶升台上堆叠有输入的压折痕纸板乙,出料缓存仓的顶部开口处设有出料动力缸,出料动力缸将出料缓存仓顶升台顶出出料缓存仓的顶部开口的若干压折痕纸板乙推出。上述方案公开的出料缓存仓能够对输出的压折痕纸板乙起到缓存的作用,避免前端输出的纸板出现拥堵的情况。

基于以上方案,为了满足中继进料的可控性,自由设定每次进料的纸板的数量,如图5所示,本方案的出料缓存仓顶升台根据出料缓存仓控制电路的指令信号将堆叠的压折痕纸板乙向上顶升指定的距离,出料动力缸将指定数量的呈堆叠态的压折痕纸板乙推出。上述方案使得一次性输出的纸板数量能够得到有效控制,实现了自动分垛、分料输出,大幅提高了后续转运的效率。

基于本方案公开的整体技术方案,实现了以下输送过程。当进料缓存仓内的纸板堆满时,通过进料输送带控制电路暂停进料输送带工作,然后利用进料缓存仓顶升台在进料缓存仓控制电路控制下与进料动力缸配合将进料缓存仓内的全部或大部分纸板输入纸板压折痕装置甲。纸板压折痕装置甲将输入的原料纸板分片进行一对边压折痕加工,形成的压折痕纸板甲后进入中继进料缓存仓。当纸板压折痕装置甲输出完第一批压折痕纸板甲后,中继进料缓存仓顶升台与中继进料动力缸配合将中继进料缓存仓内的第一批压折痕纸板甲全部输入纸板压折痕装置乙。与此同时,进料缓存仓顶升台下降归位,进料输送带控制电路开启进料输送带工作,原料纸板分片进入进料缓存仓,直至堆叠到高度超过进料缓存仓检测光信号发射部件的位置,此时,进料输送带控制电路再次暂停进料输送带工作,全部或大部分纸板再次输入纸板压折痕装置甲,形成的第二批压折痕纸板甲再次进入中继进料缓存仓。与此同时,输入纸板压折痕装置乙的压折痕纸板甲经过另一对边压折痕加工后形成的第一批压折痕纸板乙进入出料缓存仓。与此同时,第二批压折痕纸板甲开始进入输入纸板压折痕装置乙。如此循环,实现了整个输送线的有序的、节拍化的输送、二次压折痕,大幅提高了输送的效率和质量,避免输送故障,提高了后续加工的便利性,改善了整体生产设备的加工效率。

本方案公开的装置、机构、零部件等除有特别说明外,均可以采用本领域公知的通用、惯用的方案实现。本方案纸板粘钉机的输送线并不限于具体实施方式中公开的内容,实施例中出现的技术方案可以基于本领域技术人员的理解而延伸,本领域技术人员根据本方案结合公知常识作出的简单替换方案也属于本方案的范围。