一种软提手制袋工艺

文献发布时间:2023-06-19 19:16:40

技术领域

本发明涉及一种软提手制袋工艺。

背景技术

现有的一些袋体,例如米袋通常将硬质的把手与袋体上方固定,消费者在提拉的时候由于硬质把手的接触面积有限,时间一长会感觉到手痛。现有技术将一种材质较为柔软的提手将硬质把手替换,例如专利2020203082.0公开的袋子,提拉时会提高舒适度。现有技术制袋工艺中通过人工将软质提手塞入到袋体中间,生产效率较低。现有技术急需一种生产效率高,袋体质量好的软提手制袋工艺。

发明内容

本发明的目的在于克服现有技术中存在的缺陷,提供一种生产效率高,袋体质量好的软提手制袋工艺。

为实现上述目的,本发明的技术方案是提供了一种软提手制袋工艺,包括以下步骤:

1)、上膜和下膜沿流水线方向输送,在输送时合为双层膜,定义为合膜,合膜的一侧边为提手侧边,另一侧边为袋底侧边;

2)对提手侧边冲孔,形成手挽孔,沿流水线方向手挽孔之间的合膜区域为软提手热烫连接区域,手挽孔和软提手热烫连接区域内侧设置有袋体上口热封区域;

3)、将软提手膜料塞入提手侧边的上膜和下膜之间,并在上膜和下膜夹持下沿流水线方向输送,软提手膜料在手挽孔位置裸露,软提手膜料在软提手热烫连接区域被上膜和下膜夹持;

4)、对袋体上口热封区域、软提手热烫连接区域同时或者单独热封;

5)、对袋体侧边热封,侧边热封区域垂直于流水线方向;

6)、对合膜切圆角;

7)、对合膜裁切成袋。

通过这样的制袋工艺,可以高效的生产袋体,且保证袋体的质量。

所述步骤1)中,上膜和下膜由同一片主膜沿中心线裁切而成;所述主膜设置在主膜料卷上,通过主膜入料组件和主膜分切组件后合膜。

通过这样的设计,可以节省一个膜料输入结构,上膜和下膜都从主膜中切分而来,成膜较为简单。

作为优选的,所述主膜入料组件包括与主膜料卷衔接的主膜导向辊组以及与主膜导向辊组配合的主膜恒张力摆臂辊组、主膜过渡辊、主膜转向斜杆、主膜竖纠偏辊、主膜放料竖牵引辊、主膜分切导向竖辊;

通过这样的设计,这样的主膜入料组件设计,是对方案的一种优化。

主膜分切组件包括与主膜分切导向竖辊衔接的分切刀片,所述分切刀片两侧设置有上膜转向斜杆和与上膜转向斜杆垂直设置的下膜转向斜杆;所述主膜在分切刀片被切分为上膜和下膜;上膜经过上膜转向斜杆、上膜转向辊后汇入上下调偏辊组,下膜经过下膜转向斜杆、下膜转向辊后汇入上下调偏辊组;上膜与下膜在上下调偏辊组调偏之后依次经过上下张力调节辊组、合膜辊组、后与合膜第一伺服牵引辊组配合;

上下调偏辊组为一对平行辊组,包括上调偏辊和下调偏辊,所述上调偏辊和下调偏辊同步移动,上膜从上膜转向辊出料后与上调偏辊配合;所述下膜从下膜转向辊出料后与下调偏辊配合;所述上调偏辊和下调偏辊之间具有一定的间隙。

所述上下张力调节辊组包括上膜张力调节辊组和下膜张力调节辊组,所述上膜张力调节辊组包括两根上膜过渡辊和两根上膜过渡辊之间的上膜摆臂辊,下膜张力调节辊组包括两根下膜过渡辊和两根下膜过渡辊之间的下膜摆臂辊,所述上膜摆臂辊和下膜摆臂辊优选连接在一个摆臂上。

合膜辊组为沿流水线方向依次设置的一对辊,上合膜辊与上膜配合,下合膜辊与下膜配合,所述上合膜辊在水平高度上略低于下合膜辊,上膜与下膜在合膜辊组作用下,合膜为一体。

合膜第一伺服牵引辊组为一对辊,提供合膜输送动力。

作为优选的,所述软提手膜料由一条软提手主料膜对折而成,对折后的软提手膜料包括对折开口边和对折底边,所述软提手膜料塞入提手侧边的上膜和下膜之间时,对折开口边朝向外侧,对折底边朝向袋体上口热封区域。

通过这样的设计,软提手膜料成膜较为简单。

作为优选的,所述软提手膜料塞入提手侧边的上膜和下膜之间通过导向三角面实现,所述导向三角面顶角插入上膜和下膜之间,插入深度在袋体上口热封区域外侧;所述软提手主料膜从导向三角面底边输入,并从导向三角面顶角输出,在导向三角面顶角输出后相互聚拢,所述顶角输出端设置有一对折叠对辊,所述折叠对辊插在上膜和下膜之间,将对折开口上边和对折开口下边合拢,形成软提手膜料;所述导向三角面顶角端部与软提手主料膜中心线重合。折叠对辊的内端部要从软提手热烫连接区域延伸至袋体上口热封区域内。

通过这样的设计,软提手主料膜通过导向三角面和折叠对辊的配合,将软提手主料膜对折形成软提手膜料成膜并塞入上膜和下膜之间,成膜巧妙,结构简单。

所述折叠对辊出料端设置有一对对折合膜辊组,对折合膜辊组为沿流水线方向依次设置的一对辊,上对折合膜辊与上膜配合,下对折合膜辊与下膜配合,所述上对折合膜辊在水平高度上略低于下对折合膜辊,上膜、软提手膜料、下膜在对折合膜辊组作用下,合膜为一体。

通过这样的设计,可以将软提手膜料快速与上膜,下膜合为一体。

所述软提手膜料塞入提手侧边的上膜和下膜之间通过软提手膜料塞入组件实现,所述软提手膜料塞入组件包括软提手膜料料卷、软提手膜料导向辊组与软提手膜料导向辊组配合的软提手膜料恒张力摆臂辊组、软提手膜料过渡辊、软提手膜料转向斜杆、软提手膜料放料牵引辊组、软提手膜料放料导向辊组、与软提手膜料放料导向辊组配合的软提手膜料放料摆臂辊组,三角面衔接辊、三角面、折叠对辊。

这样的设计,是对软提手膜料塞入组件结构的一种优化。

作为优选的,所述步骤4)中,先热封袋体上口热封区域,后热封软提手热烫连接区域;所述热封袋体上口热封区域时先通过烫刀组件热烫,而后经过通过冷却组件冷却;

所述软提手热烫连接区域先通过烫刀组件热烫,而后经过通过冷却组件冷却,所述热烫进行两次及以上。

通过这样的设计,这样的热烫设计,保证热烫效果,同时通过冷却防止热烫表面起皱。

作为优选的,所述步骤5)中先通过烫刀组件热烫,而后经过通过冷却组件冷却;所述侧边热封区域一端与袋体上口热封区域衔接,且衔接位置形成过渡圆角结构;侧边热封区域另一端至袋底侧边,且靠近袋底侧边位置有收口凸起结构,所述收口凸起结构与侧边热封区域主体之间形成过渡圆角结构。

通过这样的设计,在袋体内部与填充物料的转角位置形成圆滑的过渡,避免直角过渡,在填充物较重的情况下,同意压力集中将袋体毁损。

袋体侧边热封的热烫部件包括多组热烫组件,所述每组热烫组件包括烫刀和垫板,所述烫刀和垫板位置关系为烫刀上、垫板下或者烫刀下、垫板上,上述两种位置关系沿合膜传输方向,交替设置。多组热烫组件优选四组。

在步骤5)前对合膜切废边。

通过这样的设计,可以将软提手膜料、上膜和下膜牢牢热烫为一体,且不起皱。烫刀和垫板位置互换交错可以提高热烫位置的牢固度,受热更加均匀。

本发明的优点和有益效果在于:通过这样的制袋工艺,可以高效的生产袋体,且保证袋体的质量。

附图说明

图1为软提手制袋工艺示意图(侧视视角);

图2为图1中A处放大示意图;

图3为图1中B处放大示意图;

图4为图1中C处放大示意图;

图5为图1中D处放大示意图;

图6为图1中E处放大示意图;

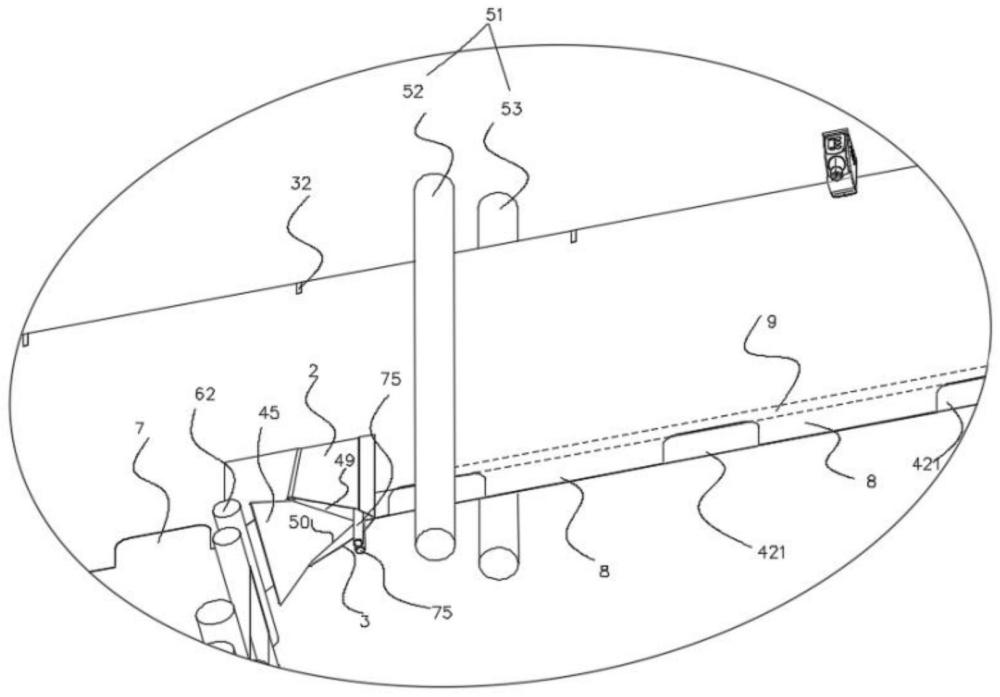

图7为软提手制袋工艺示意图(立体视角);

图8为图7中F处放大示意图;

图9为图7中G处放大示意图;

图10为图7中H处放大示意图;

图11为图7中J处放大示意图;

图12为图11中K处放大示意图;

图13为图11中L处放大示意图;

图14为软提手膜料塞入组件放大示意图;

图15为软提手膜料塞入组件放大示意图(省略上膜和下膜);

图16为软提手膜料塞入组件放大示意图(省略上膜和下膜,另一角度);

图17为主膜入料组件和主膜分切组件放大示意图;

图18为软提手膜料塞入组件放大示意图(另一视角)。

图中:1、主膜;2、上膜;3、下膜;4、合膜;5、提手侧边;6、袋底侧边;7、手挽孔;701、手挽孔冲孔组件;702、裁切刀;8、软提手热烫连接区域;9、袋体上口热封区域;10、侧边热封区域;1001、侧边热封区域中心线;11、主膜料卷;12、主膜导向辊组;13、主膜恒张力摆臂辊组;14、主膜过渡辊;15、主膜转向斜杆;16、主膜竖纠偏辊;17、主膜调边传感器;18、主膜放料竖牵引辊;19、主膜分切导向竖辊;20、分切刀片;21、上膜转向斜杆;22、上膜转向辊;23、下膜转向斜杆;24、下膜转向辊;25、上下调偏辊组;26、上调偏辊;27、下调偏辊;28、横向调节活动端;29、横向调节基准端;30、间隙;31、袋体;32、色标;33、上下张力调节辊组;34、合膜辊组;35、合膜第一伺服牵引辊组;36、上膜过渡辊;37、上膜摆臂辊;38、下膜过渡辊;39、下膜摆臂辊;40、上合膜辊;41、下合膜辊;42、软提手主料膜;421、软提手膜料;43、对折开口边;44、对折底边;45、导向三角面;46、导向三角面顶角;47、导向三角面底边;48、导向三角面侧边;49、对折开口上边;50、对折开口下边;51、对折合膜辊组;52、上对折合膜辊;53、下对折合膜辊;54、软提手膜料料卷;55、软提手膜料导向辊组;56、软提手膜料恒张力摆臂辊组;57、软提手膜料过渡辊;58、软提手膜料转向斜杆;59、软提手膜料放料牵引辊组;60、软提手膜料放料导向辊组;61、软提手膜料放料摆臂辊组;62、三角面衔接辊;63、烫刀组件;64、冷却组件;65、过渡圆角结构;66、收口凸起结构;67、烫刀;68、垫板;69、切圆角冲刀;70、类三角缺口;71、弧形边;72、驱动辊组件;73、色标传感器;74、浮动辊组;75、折叠对辊。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

如图1-图18所示,实施例1:

一种软提手制袋工艺,其特征在于,包括以下步骤:

1)、上膜2和下膜3沿流水线方向输送,在输送时合为双层膜,定义为合膜4,合膜4的一侧边为提手侧边5,另一侧边为袋底侧边6;

2)对提手侧边5冲孔,形成手挽孔7,沿流水线方向手挽孔7之间的合膜4区域为软提手热烫连接区域8,手挽孔7和软提手热烫连接区域8内侧设置有袋体上口热封区域9;

3)、将软提手膜料塞入提手侧边5的上膜2和下膜3之间,并在上膜2和下膜3夹持下沿流水线方向输送,软提手膜料在手挽孔7位置裸露,软提手膜料在软提手热烫连接区域8被上膜2和下膜3夹持;

4)、对袋体上口热封区域9、软提手热烫连接区域8同时或者单独热封;

5)、对袋体侧边热封,侧边热封区域10垂直于流水线方向;

6)、对合膜4切圆角;

7)、对合膜4裁切成袋,通过裁切刀702完成。形成袋体31,袋体31的底边,也就是袋底侧边6是开口状态,在后期填充物料后再对底边封口。

所述步骤1)中,上膜2和下膜3由同一片主膜1沿中心线裁切而成;所述主膜1设置在主膜料卷11上,通过主膜1入料组件和主膜1分切组件后合膜4。

所述主膜入料组件包括与主膜料卷11衔接的主膜导向辊组12以及与主膜导向辊组12配合的主膜恒张力摆臂辊组13、主膜过渡辊14、主膜转向斜杆15、主膜竖纠偏辊16、主膜放料竖牵引辊18、主膜分切导向竖辊19;

主膜分切组件包括与主膜分切导向竖辊19衔接的分切刀片20,所述分切刀片20两侧设置有上膜转向斜杆21和与上膜转向斜杆21垂直设置的下膜转向斜杆23;所述主膜1在分切刀片20被切分为上膜2和下膜3;上膜2经过上膜转向斜杆21、上膜转向辊22后汇入上下调偏辊组25,下膜3经过下膜转向斜杆23、下膜转向辊24后汇入上下调偏辊组25;上膜2与下膜3在上下调偏辊组25调偏之后依次经过上下张力调节辊组33、合膜辊组34、后与合膜第一伺服牵引辊组35配合;

上下调偏辊组25为一对平行辊组,包括上调偏辊26和下调偏辊27,所述上调偏辊26和下调偏辊27同步移动,上膜2从上膜转向辊22出料后与上调偏辊26配合;所述下膜3从下膜转向辊24出料后与下调偏辊27配合;所述上调偏辊26和下调偏辊27之间具有一定的间隙30。

所述上下张力调节辊组33包括上膜2张力调节辊组和下膜3张力调节辊组,所述上膜2张力调节辊组包括两根上膜过渡辊36和两根上膜过渡辊36之间的上膜摆臂辊37,下膜3张力调节辊组包括两根下膜过渡辊38和两根下膜过渡辊38之间的下膜摆臂辊39,所述上膜摆臂辊37和下膜摆臂辊39优选连接在一个摆臂上。

合膜辊组34为沿流水线方向依次设置的一对辊,上合膜辊40与上膜2配合,下合膜辊41与下膜3配合,所述上合膜辊40在水平高度上略低于下合膜辊41,上膜2与下膜3在合膜辊组34作用下,合膜4为一体。

合膜第一伺服牵引辊组35为一对辊,提供合膜4输送动力。

在使用时,主膜1(优选尼龙复合PE材质)从主膜料卷11输出后,依次经过主膜导向辊组12、主膜恒张力摆臂辊组13、主膜过渡辊14、与主膜转向斜杆15配合(此处的主膜转向斜杆15为长斜杆,长度大于主膜1宽度),然后与主膜竖纠偏辊16配合(主膜竖纠偏辊16外侧设置有主膜调边传感器17,对主膜1外缘检测, 当主膜1外缘偏出预定位置时,主膜竖纠偏辊16上下移动调整纠偏);然后与主膜放料竖牵引辊18(提供传输动力)配合,然后与主膜分切导向竖辊19配合;

主膜1从主膜分切导向竖辊19输出后,与分切刀片20配合,分切刀片20设置在主膜1沿流水线方向的中心线位置,主膜1经过分切刀片20后被切分为上膜2和下膜3;上膜2经过上膜转向斜杆21、上膜转向辊22后汇入上下调偏辊组25,下膜3经过下膜转向斜杆23、下膜转向辊24后汇入上下调偏辊组25;

上膜2与下膜3,在传输中会形成两种错位,第一是沿着物料输送方向的错位,简称前后错位;第二是垂直于物料输送方向的错位,简称横向错位。

如果上膜2与下膜3出现了前后错位,需要通过改变上下调偏辊组25的上下位置来实现。由于上膜2与下膜3同时调节,上调偏辊26和下调偏辊27同步上下移动,调节效率相比较于单根辊移动,调节效率增加一倍。

例如:上膜2的图案超前了(假设下膜3也有图案,预定位置与上膜2的图案是重合的),则需要通过驱动上下调偏辊组25下移,上膜2压紧的同时,下膜3得到了放松,上膜2图案后撤的同时,下膜3图案前移,这样的设计,可以加快调节的速度。反之,下膜3的图案超前了,则需要通过驱动上下调偏辊组25上移。

如果上膜2和下膜3出现了横向错位(这里指的横向错位是上膜2与下膜3在横向上的相对错位),通过调节上下调偏辊组25的转动来实现。在这种状态下,横向调节活动端28围绕横向调节基准端29做微小角度转动,转动的角度在±10°内,由于上下调偏辊组25具有一定的长度,在横向调节活动端28的位移得到了放大,足够完成横向纠偏),上膜2与下膜3在横向的松紧度发生了变化,进而驱动上膜2下膜3在横向发生滑动。

例如上膜2图案相对于下膜3偏向了横向调节活动端28(假设下膜3也有图案,预定位置与上膜2的图案是重合的),则驱动横向调节活动端28压低(相对于横向调节基准端29),则上膜2靠近横向调节活动端28的位置与上调偏辊26压力变大,而上膜2靠近横向调节基准端29的位置与上调偏辊26压力变小,上膜2整体向横向调节基准端29移动;于此同时,则下层膜料靠近横向调节活动端28的位置与下调偏辊27压力变小,而下层膜料靠近横向调节基准端29的位置与下调偏辊27压力变大,下层膜料整体向横向调节活动端28的移动;由于上膜2与下膜3同时在横向反向调节,调节效率相比较于单根辊移动,调节效率增加一倍。这样的设计,可以加快调节的速度。反之,上膜2图案相对于下膜3图案偏向了横向调节基准端29,则需要通过驱动横向调节活动端28抬高调节。

上膜2和下膜3从上下调偏辊组25输出后,上膜2经过上膜过渡辊36、上膜摆臂辊37、上膜过渡辊36后与上合膜辊40配合,下膜3经过下膜过渡辊38、下膜摆臂辊39、下膜过渡辊38后与下合膜辊41配合,由于上合膜辊40在水平高度上略低于下合膜辊41,上膜2与下膜3在合膜辊组34作用下,合膜4为一体,并在合膜第一伺服牵引辊组35驱动下沿流水方向继续输出。

手挽孔冲孔组件701对提手侧边5冲孔,形成手挽孔7。

实施例2,对实施例1的进一步优化:

所述软提手膜料由一条软提手主料膜42对折而成,对折后的软提手膜料包括对折开口边43和对折底边44,所述软提手膜料塞入提手侧边5的上膜2和下膜3之间时,对折开口边43朝向外侧,对折底边44朝向袋体上口热封区域9。

所述软提手膜料塞入提手侧边5的上膜2和下膜3之间通过导向三角面45实现,所述导向三角面顶角46插入上膜2和下膜3之间,插入深度在袋体上口热封区域9外侧;所述软提手主料膜42从导向三角面底边47输入,并从导向三角面顶角46输出,在导向三角面顶角46输出后相互聚拢,所述顶角输出端设置有一对折叠对辊,所述折叠对辊插在上膜2和下膜3之间,将对折开口上边49和对折开口下边50合拢,形成软提手膜料;所述导向三角面顶角46端部与软提手主料膜42中心线重合。折叠对辊的内端部要从软提手热烫连接区域8延伸至袋体上口热封区域9内。

所述折叠对辊出料端设置有一对对折合膜辊组51,对折合膜辊组51为沿流水线方向依次设置的一对辊,上对折合膜辊52与上膜2配合,下对折合膜辊53与下膜3配合,所述上对折合膜辊52在水平高度上略低于下对折合膜辊53,上膜2、软提手膜料、下膜3在对折合膜辊组51作用下,合膜4为一体。

所述软提手膜料塞入提手侧边5的上膜2和下膜3之间通过软提手膜料塞入组件实现,所述软提手膜料塞入组件包括软提手膜料料卷54、软提手膜料导向辊组55与软提手膜料导向辊组55配合的软提手膜料恒张力摆臂辊组56、软提手膜料过渡辊57、软提手膜料转向斜杆58、软提手膜料放料牵引辊组59、软提手膜料放料导向辊组60、与软提手膜料放料导向辊组60配合的软提手膜料放料摆臂辊组61,三角面衔接辊62、三角面、折叠对辊。

在使用时,软提手主料膜42(优选尼龙复合双面PE材质)从软提手膜料料卷54输出,依次经过软提手膜料导向辊组55、软提手膜料恒张力摆臂辊组56(控制软提手主料膜42输出张力)、软提手膜料过渡辊57、软提手膜料转向斜杆58、软提手膜料过渡辊57、软提手膜料放料牵引辊组59(提供输送动力)、软提手膜料放料导向辊组60、软提手膜料放料摆臂辊组61(控制软提手主料膜42放料张力)、三角面衔接辊62、三角面衔接辊62后,软提手主料膜42从导向三角面底边47输入,并从导向三角面顶角46输出,软提手主料膜42在导向三角面顶角46输出(输出过程中,导向三角面顶角46端部与软提手主料膜42中心线重合滑动配合,软提手主料膜42中心线两侧的膜料分别与导向三角面侧边48滑动配合)后,在折叠对辊75的作用下,对折开口上边49和对折开口下边50相互合拢,形成软提手膜料421;

由于导向三角面顶角46和折叠对辊插入上膜2和下膜3之间,最终形成的软提手膜料在上膜2和下膜3之间,上膜2、软提手膜料、下膜3在对折合膜辊组51作用下,合膜4为一体。导向三角面45可以是在导向三角板的表面也可以是导向三角块表面。折叠对辊的内端部要从软提手热烫连接区域8延伸至袋体上口热封区域9内,保证软提手膜料在传输中经过手挽孔7时,从上膜2和下膜3之间跑出,影响后期的热烫。

实施例3,对实施例2的进一步优化,

所述步骤4)中,先热封袋体上口热封区域9,后热封软提手热烫连接区域8;所述热封袋体上口热封区域9时先通过烫刀组件63热烫,而后经过通过冷却组件64冷却;

所述软提手热烫连接区域8先通过烫刀组件63热烫,而后经过通过冷却组件64冷却,所述热烫进行两次及以上。由于软提手热烫连接区域8有四层膜料需要热烫在一起,需要经过至少两次热烫才能保证热烫效果。

所述步骤5)中先通过烫刀组件63热烫,而后经过通过冷却组件64冷却;所述侧边热封区域10一端与袋体上口热封区域9衔接,且衔接位置形成过渡圆角结构65;侧边热封区域10另一端至袋底侧边6,且靠近袋底侧边6位置有收口凸起结构66,所述收口凸起结构66与侧边热封区域10主体之间形成过渡圆角结构65。

袋体侧边热封的热烫部件包括多组热烫组件,所述每组热烫组件包括烫刀67和垫板68,所述烫刀67和垫板68位置关系为烫刀67上、垫板68下或者烫刀67下、垫板68上,上述两种位置关系沿合膜4传输方向,交替设置。多组热烫组件优选四组。

在步骤5)前对合膜4切废边。

6)、对合膜4切圆角;所述侧边热封区域中心线1001位置设置有切圆角冲刀69,在侧边位置冲出类三角缺口70,所述类三角缺口70边为弧形边71。

7)、对合膜4裁切成袋。在裁切时,对类三角缺口70尖角位置前侧和后侧分别裁切两刀,保证最终裁切出来的袋体边缘没有毛刺。

步骤4)5)6)7)中合膜4的传输通过驱动辊组件72和色标传感器73(对色标32检测)配合实现,在各个步骤中还设置有浮动辊组74,浮动辊组74用于判断合膜4传输前道和后道之间的速度差,如果前道偏快浮动辊组74上浮,如果前道偏慢浮动辊组74下沉。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为发明的保护范围。