一种衬套双工位往复检测工业机器人

文献发布时间:2023-06-19 19:18:24

技术领域

本发明属于检测机器人技术领域,具体地说,本发明涉及一种衬套双工位往复检测工业机器人。

背景技术

衬套是用于机械部件外,以达到密封、磨损保护等作用的配套件。对其外形尺寸精度和内孔尺寸精度要求较高。传统的对衬套的检测要么采用人工握持通止规进行检测,要么采用机械自动化检测。其中,人工握持通止规进行检测,劳动强度大,检测效率低,不适合大规模批量生产的检测。机械自动化检测,基本上采用单工位单边检测,检测效率较低。

专利号:202222085694.6,专利名称:一种衬套孔径双向检测工装的专利公开了底座、衬套模座、第一检测机构和第二检测机构,所述底座上设有导轨,导轨上滑动设有两个滑块,底座两侧对称设有支架,所述衬套模座中间镂空,且与底座紧固连接,所述第一检测机构与一侧的支架和滑块连接,所述第二检测机构与另一侧的支架和滑块连接;不仅实现了自动化检测,而且同时也实现了检测自动落料,且为双向测量,检测精度要求更高。劳动强度小,检测效率高,适合大规模批量检测。但是,该专利技术方案存在如下缺陷。第一:采用人为上料作业方式,不能完全实现自动化,检测效率低。第二:采用单个衬套模座的单工位检测,检测效率低。第三:只能检测出衬套内孔尺寸小于通规直径的不合格品,不能检测出衬套内孔尺寸大于止规直径的不合格品。

发明内容

本发明提供一种衬套双工位往复检测工业机器人,以解决上述背景技术中存在的技术问题。

为了实现上述目的,本发明采取的技术方案为:一种衬套双工位往复检测工业机器人,包括工作台、振动盘上料组件、上料轨道组件、竖轨道、双工位往复机构、左检测机构、右检测机构、左落料分料机构和右落料分料机构,所述工作台上设有凸台,所述振动盘上料组件与工作台连接,所述上料轨道组件一端与振动盘上料组件出料口连接,另外一端与竖轨道上端连接,所述竖轨道与双工位往复机构上端中间紧固连接,所述双工位往复机构与凸台紧固连接,所述左检测机构位于双工位往复机构左后方,且与凸台紧固连接,所述右检测机构位于双工位往复机构右后方,且与凸台紧固连接,所述左落料分料机构与双工位往复机构左侧紧固连接,所述右落料分料机构与双工位往复机构右侧紧固连接。

优选的,所述凸台两侧的工作台上对称设有合格落料孔和楔形落料座。

优选的,所述上料轨道组件包括水平轨道组件和圆弧轨道组件,所述水平轨道组件包括水平侧板、水平底板和水平顶板,所述水平侧板对称设置两个,所述水平底板卡接在两个水平侧板之间下侧,所述水平顶板卡接在两个水平侧板之间上侧,所述水平顶板设置镂空结构;所述圆弧轨道组件包括圆弧侧板、圆弧底板和圆弧顶板,所述圆弧侧板对称设置两个,所述圆弧底板卡接在两个圆弧侧板之间下侧,所述圆弧顶板卡接在两个圆弧侧板之间上侧,所述圆弧顶板设置镂空结构。

优选的,所述竖轨道中间竖直设有长槽。

优选的,所述双工位往复机构包括双工位座、导轨、滑块、气缸一、角铁、连接板和衬套叉头,所述双工位座背面两侧设有检测孔,所述双工位座背面中间和正面两侧设有探测孔,所述双工位座正面设有腰型孔,所述双工位座顶部中间设有进料口;所述双工位座和导轨平行设置,且与凸台紧固连接,所述滑块与导轨滑动连接,所述气缸一与工作台紧固连接,所述角铁与滑块紧固连接,所述连接板与角铁紧固连接,所述衬套叉头与连接板端部紧固连接。

优选的,所述双工位往复机构还包括支架一、接近传感器一、支架二、左接近传感器、支架三和右接近传感器,所述支架一安装在双工位座背面中间的探测孔上方,所述接近传感器一与支架一紧固连接,且插入双工位座背面中间的探测孔中;所述支架二安装在双工位座正面左侧的探测孔上方,所述左接近传感器与支架二紧固连接,且插入双工位座正面左侧的探测孔中用以检测左检测机构的到位;所述支架三安装在双工位座正面右侧的探测孔上方,所述右接近传感器与支架三紧固连接,且插入双工位座正面右侧的探测孔中用以检测右检测机构的到位,所述左接近传感器和右接近传感器分三档检测信号。

优选的,所述左检测机构包括左支座、左检测气缸、左导向套、左导向杆、左圆盘、左检测通止规、压簧一和压簧二,所述左支座与凸台紧固连接,所述左检测气缸与左支座后端紧固连接,所述左导向套与左支座前端紧固连接,所述左导向杆前端同轴插入左导向套,且与左导向套滑动连接,所述左圆盘与左导向杆同轴固定连接,所述左检测通止规与左导向杆同轴紧固连接,所述左导向杆后端同轴插入左检测气缸的活塞杆中,所述压簧一套设在左导向杆上,且一端与左圆盘接触,另一端与左检测气缸的活塞杆端部接触,所述压簧二套设在左导向杆上,且一端与左圆盘接触,另一端与左导向套接触;所述右检测机构包括右支座、右检测气缸、右导向套、右导向杆、右圆盘、右检测通止规、压簧三和压簧四,所述右支座与凸台紧固连接,所述右检测气缸与右支座后端紧固连接,所述右导向套与右支座前端紧固连接,所述右导向杆前端同轴插入右导向套,且与右导向套滑动连接,所述右圆盘与右导向杆同轴固定连接,所述右检测通止规与右导向杆同轴紧固连接,所述右导向杆后端同轴插入右检测气缸的活塞杆中,所述压簧三套设在右导向杆上,且一端与右圆盘接触,另一端与右检测气缸的活塞杆端部接触,所述压簧四套设在右导向杆上,且一端与右圆盘接触,另一端与右导向套接触。

优选的,所述双工位座左侧上方设有左脱料气缸,左脱料气缸的活塞杆端部设有左脱料叉;所述双工位座右侧上方设有右脱料气缸,右脱料气缸的活塞杆端部设有右脱料叉。

优选的,所述左支座和右支座上设有限位弧座,所述限位弧座上通过螺栓紧固设有限位座,且限位弧座和限位座之间设有可调数量的垫片。

优选的,所述左落料分料机构包括左滑道、左封底气缸、左封底板、左挡料气缸和左挡料板,所述左滑道上下分别设有左上镂空孔和左下镂空孔;所述左滑道与双工位座左侧紧固连接,所述左封底气缸与左滑道底部紧固连接,所述左封底板与左封底气缸的活塞杆端部紧固连接,且与左滑道滑动连接,所述左挡料气缸与左滑道上端紧固连接,所述左挡料板与左挡料气缸的活塞杆端部紧固连接;所述右落料分料机构包括右滑道、右封底气缸、右封底板、右挡料气缸和右挡料板,所述右滑道上下分别设有右上镂空孔和右下镂空孔;所述右滑道与双工位座右侧紧固连接,所述右封底气缸与右滑道底部紧固连接,所述右封底板与右封底气缸的活塞杆端部紧固连接,且与右滑道滑动连接,所述右挡料气缸与右滑道上端紧固连接,所述右挡料板与右挡料气缸的活塞杆端部紧固连接。

采用以上技术方案的有益效果是:

1、本发明的衬套双工位往复检测工业机器人,分为四种检测工况,具体包括:第一种,左检测工位检测为合格品,右检测工位检测为不合格品;第二种,左检测工位检测为不合格品,右检测工位检测为合格品;第三种,左检测工位检测为合格品,右检测工位检测为合格品;第四种,左检测工位检测为不合格品,右检测工位检测为不合格品。

其中:不合格品分为衬套内孔尺寸大于止规直径和衬套内孔尺寸小于通规直径两种。

下面具体以第一次左检测工位检测合格品,第二次右检测工位检测衬套内孔尺寸大于止规直径的不合格品,第三次左检测工位检测衬套内孔尺寸小于通规直径的不合格品,第四次右检测工位检测合格品为列说明。

具体工作过程如下:

第一步:将机加工后的成品衬套倒入振动盘上料组件中,然后振动盘上料组件将衬套上料至上料轨道组件中的水平轨道组件,然后沿着上料轨道组件中的圆弧轨道组件滑落至竖轨道,然后从双工位座中的进料口进入双工位座中。

第二步:双工位往复机构中的气缸一的活塞杆伸出,驱动滑块、角铁和连接板带着衬套叉头往左运动,衬套叉头左侧的C型口将待检测的第一个衬套推至左检测工位。此时,第二个衬套自动落入双工位座中。

第三步:左检测机构中的左检测气缸的活塞杆伸出,进一步挤压压簧一,在压簧一的弹性恢复力作用下通过左圆盘推动左导向杆沿着左导向套伸出,左圆盘进一步压缩压簧二,左导向杆带着左检测通止规从双工位座背面左侧的检测孔插入,对左检测工位上的第一个衬套进行检测。

左检测通止规,通规能通,止规能止,此时左接近传感器的中间档检测信号因为左检测通止规前端所处位置被激活,则记为第一个衬套为合格品,即左检测工位检测为合格品。此时,左封底气缸带着左封底板处于收缩状态,打开左下镂空孔;左挡料气缸带着左挡料板处于伸出状态,关闭左滑道端部。

第四步:双工位往复机构中的气缸一的活塞杆收缩,驱动滑块、角铁和连接板带着衬套叉头往右运动,衬套叉头右侧的C型口将待检测的第二个衬套推至右检测工位。此时,第三个衬套自动落入双工位座中。在气缸一的活塞杆收缩后延时0.5S左检测气缸的活塞杆收缩,在压簧一的作用下,左检测气缸的活塞杆迅速回缩,在压簧二的作用下,左导向杆带着左检测通止规迅速回缩,脱离第一个衬套。

第五步:右检测机构中的右检测气缸的活塞杆伸出,进一步挤压压簧三,在压簧三的弹性恢复力作用下通过右圆盘推动右导向杆沿着右导向套伸出,右圆盘进一步压缩压簧四,右导向杆带着右检测通止规从双工位座背面右侧的检测孔插入,对右检测工位上的第二个衬套进行检测。

右检测通止规,通规能通,止规能通,此时右接近传感器的第三档检测信号因为右检测通止规前端所处位置被激活,则记为第二个衬套为不合格品,即右检测工位检测为不合格品。此时,右封底气缸带着右封底板处于伸出状态,关闭右下镂空孔;右挡料气缸带着右挡料板处于收缩状态,打开右滑道端部。

第六步:停留在左检测工位上的第一个衬套合格品,即将被待检测的第三个衬套推送入左滑道,具体为双工位往复机构中的气缸一的活塞杆伸出,驱动滑块、角铁和连接板带着衬套叉头往左运动,衬套叉头左侧的C型口将待检测的第三个衬套推至左检测工位,此时,第四个衬套自动落入双工位座中。在气缸一的活塞杆伸出后延时0.5S右检测气缸的活塞杆收缩,在压簧三的作用下,右检测气缸的活塞杆迅速回缩,在压簧四的作用下,右导向杆带着右检测通止规迅速回缩,脱离第二个衬套。待检测的第三个衬套将停留在左检测工位上的第一个衬套合格品推送入左滑道,且从左滑道的左下镂空孔经过左侧的合格落料孔落入左侧的合格品收集仓中。

第七步:左检测机构中的左检测气缸的活塞杆伸出,进一步挤压压簧一,在压簧一的弹性恢复力作用下通过左圆盘推动左导向杆沿着左导向套伸出,左圆盘进一步压缩压簧二,左导向杆带着左检测通止规从双工位座背面左侧的检测孔插入,对左检测工位上的第三个衬套进行检测。

左检测通止规,通规不能通,此时左接近传感器的第一档检测信号因为左检测通止规前端所处位置被激活,则记为第三个衬套为不合格品,即左检测工位检测为不合格品。此时,左封底气缸带着左封底板处于伸出状态,关闭左下镂空孔;左挡料气缸带着左挡料板处于收缩状态,打开左滑道端部。

第八步:由于左检测通止规未插入第三个衬套内孔中,先是左检测气缸的活塞杆收缩,在压簧一的作用下,左检测气缸的活塞杆迅速回缩,在压簧二的作用下,左导向杆带着左检测通止规迅速回缩复位,然后左脱料气缸的活塞杆伸出驱动左脱料叉挡住第三个衬套的右侧。

第九步:双工位往复机构中的气缸一的活塞杆收缩,驱动滑块、角铁和连接板带着衬套叉头往右运动,衬套叉头右侧的C型口将待检测的第四个衬套推至右检测工位,此时,第五个衬套自动落入双工位座中。待检测的第四个衬套将停留在右检测工位上的第二个衬套不合格品推送入右滑道,且从右滑道经过右侧楔形落料座落入右侧的不合格品收集仓中。

第十步:右检测机构中的右检测气缸的活塞杆伸出,进一步挤压压簧三,在压簧三的弹性恢复力作用下通过右圆盘推动右导向杆沿着右导向套伸出,右圆盘进一步压缩压簧四,右导向杆带着右检测通止规从双工位座背面右侧的检测孔插入,对右检测工位上的第四个衬套进行检测。

右检测通止规,通规能通,止规能止,此时右接近传感器的中间档检测信号因为右检测通止规前端所处位置被激活,则记为第四个衬套为合格品,即右检测工位检测为合格品。此时,右封底气缸带着右封底板处于收缩状态,打开右下镂空孔;右挡料气缸带着右挡料板处于伸出状态,关闭右滑道端部。

第十一步:停留在左检测工位上的第三个衬套不合格品,即将被待检测的第五个衬套推送入左滑道,具体为双工位往复机构中的气缸一的活塞杆伸出,驱动滑块、角铁和连接板带着衬套叉头往左运动,衬套叉头左侧的C型口将待检测的第五个衬套推至左检测工位,此时,第六个衬套自动落入双工位座中。在气缸一的活塞杆伸出后延时0.5S右检测气缸的活塞杆收缩,在压簧三的作用下,右检测气缸的活塞杆迅速回缩,在压簧四的作用下,右导向杆带着右检测通止规迅速回缩,脱离第四个衬套。待检测的第五个衬套将停留在左检测工位上的第三个衬套不合格品推送入左滑道,且从左滑道经过左侧楔形落料座落入左侧的不合格品收集仓中。

以此类推,衬套位于左检测工位为合格品,此时,左封底气缸带着左封底板处于收缩状态,打开左下镂空孔;左挡料气缸带着左挡料板处于伸出状态,关闭左滑道端部,合格品被下下一个衬套推送入左下镂空孔。衬套位于左检测工位为不合格品,此时,左封底气缸带着左封底板处于伸出状态,关闭左下镂空孔;左挡料气缸带着左挡料板处于收缩状态,打开左滑道端部,不合格品被下下一个衬套推送入左侧楔形落料座。

衬套位于右检测工位为合格品,此时,右封底气缸带着右封底板处于收缩状态,打开右下镂空孔;右挡料气缸带着右挡料板处于伸出状态,关闭右滑道端部,合格品被下下一个衬套推送入右下镂空孔。衬套位于右检测工位为不合格品,此时,右封底气缸带着右封底板处于伸出状态,关闭右下镂空孔;右挡料气缸带着右挡料板处于收缩状态,打开右滑道端部,不合格品被下下一个衬套推送入右侧楔形落料座。

本发明的衬套双工位往复检测工业机器人,不仅采用振动盘上料组件自动上料作业方式,完全实现自动化上料,而且采用双工位往复检测,检测效率高。

本发明的衬套双工位往复检测工业机器人,不仅能检测出衬套内孔尺寸小于通规直径的不合格品,也能检测出衬套内孔尺寸大于止规直径的不合格品,检测更加全面可靠。

2、所述上料轨道组件包括水平轨道组件和圆弧轨道组件,所述水平轨道组件包括水平侧板、水平底板和水平顶板,所述水平侧板对称设置两个,所述水平底板卡接在两个水平侧板之间下侧,所述水平顶板卡接在两个水平侧板之间上侧,所述水平顶板设置镂空结构;所述圆弧轨道组件包括圆弧侧板、圆弧底板和圆弧顶板,所述圆弧侧板对称设置两个,所述圆弧底板卡接在两个圆弧侧板之间下侧,所述圆弧顶板卡接在两个圆弧侧板之间上侧,所述圆弧顶板设置镂空结构。所述竖轨道中间竖直设有长槽。不仅实现了衬套的平稳上料,而且实现可视化上料操作,另外可以对卡料现象通过螺丝刀插入镂空结构或者长槽进行拨料操作。

3、,所述双工位往复机构中的左接近传感器和右接近传感器分三档检测信号,通过对左检测通止规和右检测通止规前端所处位置探测,不仅能检测出衬套内孔尺寸小于通规直径的不合格品,也能检测出衬套内孔尺寸大于止规直径的不合格品,检测更加全面可靠。

4、所述压簧一套设在左导向杆上,且一端与左圆盘接触,另一端与左检测气缸的活塞杆端部接触,所述压簧二套设在左导向杆上,且一端与左圆盘接触,另一端与左导向套接触;保证了左检测气缸的迅速复位和左检测通止规迅速脱离衬套。

所述压簧三套设在右导向杆上,且一端与右圆盘接触,另一端与右检测气缸的活塞杆端部接触,所述压簧四套设在右导向杆上,且一端与右圆盘接触,另一端与右导向套接触;保证了右检测气缸的迅速复位和右检测通止规迅速脱离衬套。

5、所述双工位座左侧上方设有左脱料气缸,左脱料气缸的活塞杆端部设有左脱料叉;所述双工位座右侧上方设有右脱料气缸,右脱料气缸的活塞杆端部设有右脱料叉。实现了衬套内孔尺寸小于通规直径的不合格品的脱离衬套叉头。

所述左支座和右支座上设有限位弧座,所述限位弧座上通过螺栓紧固设有限位座,且限位弧座和限位座之间设有可调数量的垫片,实现左检测通止规和右检测通止规伸出位置的调节。

附图说明

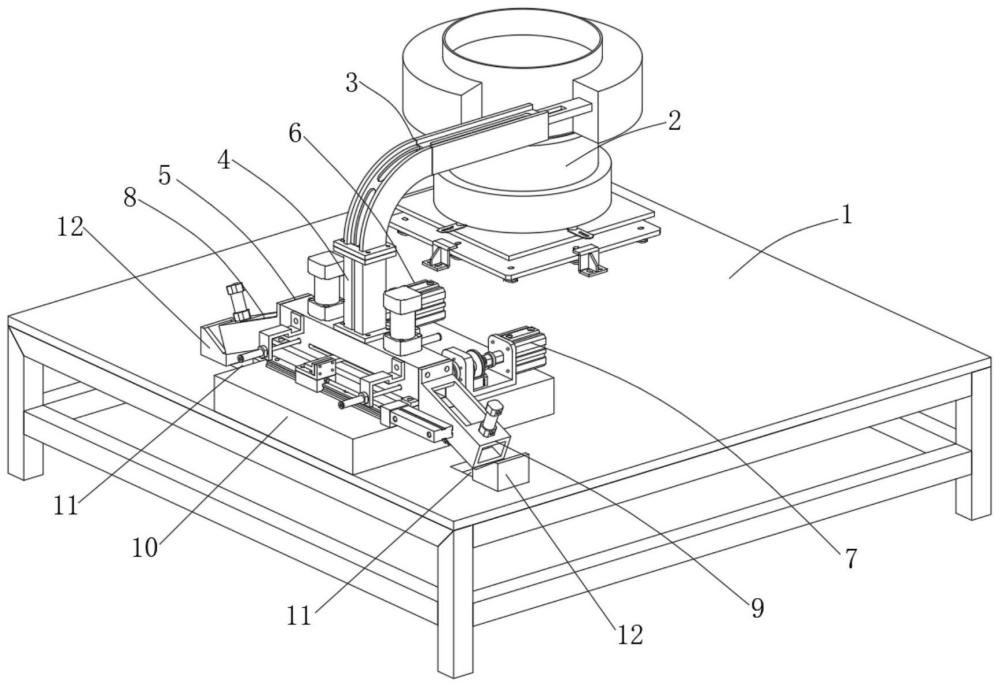

图1是本发明的衬套双工位往复检测工业机器人装配图;

图2是双工位往复检测机构装配图一;

图3是双工位往复检测机构装配图二;

图4是双工位往复检测机构主视图;

图5是双工位往复检测机构俯视图;

图6是导轨、滑块、气缸一、角铁、连接板、衬套叉头装配图;

图7是双工位座装配图一;

图8是双工位座装配图二;

图9是左检测机构装配图;

图10是左脱料气缸和左脱料叉装配图;

图11是右脱料气缸和右脱料叉装配图;

图12是左挡料气缸和左挡料板装配图;

图13是右挡料气缸和右挡料板装配图;

其中:

1、工作台;2、振动盘上料组件;3、上料轨道组件;4、竖轨道;5、双工位往复机构;6、左检测机构;7、右检测机构;8、左落料分料机构;9、右落料分料机构;

10、凸台;11、合格落料孔;12、楔形落料座;

3-1、水平轨道组件;3-10、水平侧板;3-11、水平底板;3-12、水平顶板;

3-2、圆弧轨道组件;3-20、圆弧侧板;3-21、圆弧底板;3-22、圆弧顶板;

40、长槽;

50、双工位座;50-1、检测孔;50-2、探测孔;50-3、腰型孔;50-4、进料口;51、导轨;52、滑块;53、气缸一;54、角铁;55、连接板;56、衬套叉头;

5-1、支架一;5-2、接近传感器一;5-3、支架二;5-4、左接近传感器;5-5、支架三;5-6、右接近传感器;

60、左支座;61、左检测气缸;62、左导向套;63、左导向杆;64、左圆盘;65、左检测通止规; 66、压簧一; 67、压簧二;

68、左脱料气缸; 69、左脱料叉;

70、右支座;71、右检测气缸;72、右导向套;73、右导向杆;74、右圆盘;75、右检测通止规; 76、压簧三; 77、压簧四;

78、右脱料气缸; 79、右脱料叉;

7-1、限位弧座;7-2、垫片;7-3、限位座;

80、左滑道;80-1、左上镂空孔;80-2、左下镂空孔;81、左封底气缸;82、左封底板;83、左挡料气缸;84、左挡料板;

90、右滑道;90-1、右上镂空孔;90-2、右下镂空孔;91、右封底气缸;92、右封底板;93、右挡料气缸;94、右挡料板。

具体实施方式

下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

如图1至图13所示,本发明是一种衬套双工位往复检测工业机器人,不仅采用振动盘上料组件自动上料作业方式,完全实现自动化上料,而且采用双工位往复检测,检测效率高。不仅能检测出衬套内孔尺寸小于通规直径的不合格品,也能检测出衬套内孔尺寸大于止规直径的不合格品,检测更加全面可靠。

具体的说,如图1至图13所示,包括工作台1、振动盘上料组件2、上料轨道组件3、竖轨道4、双工位往复机构5、左检测机构6、右检测机构7、左落料分料机构8和右落料分料机构9,所述工作台1上设有凸台10,所述振动盘上料组件2与工作台1连接,所述上料轨道组件3一端与振动盘上料组件2出料口连接,另外一端与竖轨道4上端连接,所述竖轨道4与双工位往复机构5上端中间紧固连接,所述双工位往复机构5与凸台10紧固连接,所述左检测机构6位于双工位往复机构5左后方,且与凸台10紧固连接,所述右检测机构7位于双工位往复机构5右后方,且与凸台10紧固连接,所述左落料分料机构8与双工位往复机构5左侧紧固连接,所述右落料分料机构9与双工位往复机构5右侧紧固连接。

所述凸台10两侧的工作台1上对称设有合格落料孔11和楔形落料座12。

所述上料轨道组件3包括水平轨道组件3-1和圆弧轨道组件3-2,所述水平轨道组件3-1包括水平侧板3-10、水平底板3-11和水平顶板3-12,所述水平侧板3-10对称设置两个,所述水平底板3-11卡接在两个水平侧板3-10之间下侧,所述水平顶板3-12卡接在两个水平侧板3-10之间上侧,所述水平顶板3-12设置镂空结构;所述圆弧轨道组件3-2包括圆弧侧板3-20、圆弧底板3-21和圆弧顶板3-22,所述圆弧侧板3-20对称设置两个,所述圆弧底板3-21卡接在两个圆弧侧板3-20之间下侧,所述圆弧顶板3-22卡接在两个圆弧侧板3-20之间上侧,所述圆弧顶板3-22设置镂空结构。

所述竖轨道4中间竖直设有长槽40。

所述双工位往复机构5包括双工位座50、导轨51、滑块52、气缸一53、角铁54、连接板55和衬套叉头56,所述双工位座50背面两侧设有检测孔50-1,所述双工位座50背面中间和正面两侧设有探测孔50-2,所述双工位座50正面设有腰型孔50-3,所述双工位座50顶部中间设有进料口50-4;所述双工位座50和导轨51平行设置,且与凸台10紧固连接,所述滑块52与导轨51滑动连接,所述气缸一53与工作台1紧固连接,所述角铁54与滑块52紧固连接,所述连接板55与角铁54紧固连接,所述衬套叉头56与连接板55端部紧固连接。

所述双工位往复机构5还包括支架一5-1、接近传感器一5-2、支架二5-3、左接近传感器5-4、支架三5-5和右接近传感器5-6,所述支架一5-1安装在双工位座50背面中间的探测孔50-2上方,所述接近传感器一5-2与支架一5-1紧固连接,且插入双工位座50背面中间的探测孔50-2中;所述支架二5-3安装在双工位座50正面左侧的探测孔50-2上方,所述左接近传感器5-4与支架二5-3紧固连接,且插入双工位座50正面左侧的探测孔50-2中用以检测左检测机构6的到位;所述支架三5-5安装在双工位座50正面右侧的探测孔50-2上方,所述右接近传感器5-6与支架三5-5紧固连接,且插入双工位座50正面右侧的探测孔50-2中用以检测右检测机构7的到位,所述左接近传感器5-4和右接近传感器5-6分三档检测信号。

所述左检测机构6包括左支座60、左检测气缸61、左导向套62、左导向杆63、左圆盘64、左检测通止规65、压簧一66和压簧二67,所述左支座60与凸台10紧固连接,所述左检测气缸61与左支座60后端紧固连接,所述左导向套62与左支座60前端紧固连接,所述左导向杆63前端同轴插入左导向套62,且与左导向套62滑动连接,所述左圆盘64与左导向杆63同轴固定连接,所述左检测通止规65与左导向杆63同轴紧固连接,所述左导向杆63后端同轴插入左检测气缸61的活塞杆中,所述压簧一66套设在左导向杆63上,且一端与左圆盘64接触,另一端与左检测气缸61的活塞杆端部接触,所述压簧二67套设在左导向杆63上,且一端与左圆盘64接触,另一端与左导向套62接触;所述右检测机构7包括右支座70、右检测气缸71、右导向套72、右导向杆73、右圆盘74、右检测通止规75、压簧三76和压簧四77,所述右支座70与凸台10紧固连接,所述右检测气缸71与右支座70后端紧固连接,所述右导向套72与右支座70前端紧固连接,所述右导向杆73前端同轴插入右导向套72,且与右导向套72滑动连接,所述右圆盘74与右导向杆73同轴固定连接,所述右检测通止规75与右导向杆73同轴紧固连接,所述右导向杆73后端同轴插入右检测气缸71的活塞杆中,所述压簧三76套设在右导向杆73上,且一端与右圆盘74接触,另一端与右检测气缸71的活塞杆端部接触,所述压簧四77套设在右导向杆73上,且一端与右圆盘74接触,另一端与右导向套72接触。

所述双工位座50左侧上方设有左脱料气缸68,左脱料气缸68的活塞杆端部设有左脱料叉69;所述双工位座50右侧上方设有右脱料气缸78,右脱料气缸78的活塞杆端部设有右脱料叉79。

所述左支座60和右支座70上设有限位弧座7-1,所述限位弧座7-1上通过螺栓紧固设有限位座7-3,且限位弧座7-1和限位座7-3之间设有可调数量的垫片7-2。

所述左落料分料机构8包括左滑道80、左封底气缸81、左封底板82、左挡料气缸83和左挡料板84,所述左滑道80上下分别设有左上镂空孔80-1和左下镂空孔80-2;所述左滑道80与双工位座50左侧紧固连接,所述左封底气缸81与左滑道80底部紧固连接,所述左封底板82与左封底气缸81的活塞杆端部紧固连接,且与左滑道80滑动连接,所述左挡料气缸83与左滑道80上端紧固连接,所述左挡料板84与左挡料气缸83的活塞杆端部紧固连接;所述右落料分料机构9包括右滑道90、右封底气缸91、右封底板92、右挡料气缸93和右挡料板94,所述右滑道90上下分别设有右上镂空孔90-1和右下镂空孔90-2;所述右滑道90与双工位座50右侧紧固连接,所述右封底气缸91与右滑道90底部紧固连接,所述右封底板92与右封底气缸91的活塞杆端部紧固连接,且与右滑道90滑动连接,所述右挡料气缸93与右滑道90上端紧固连接,所述右挡料板94与右挡料气缸93的活塞杆端部紧固连接。

以下用具体实施例对具体工作方式进行阐述:

实施例1:

本发明的衬套双工位往复检测工业机器人,分为四种检测工况,具体包括:第一种,左检测工位检测为合格品,右检测工位检测为不合格品;第二种,左检测工位检测为不合格品,右检测工位检测为合格品;第三种,左检测工位检测为合格品,右检测工位检测为合格品;第四种,左检测工位检测为不合格品,右检测工位检测为不合格品。

其中:不合格品分为衬套内孔尺寸大于止规直径和衬套内孔尺寸小于通规直径两种。

下面具体以第一次左检测工位检测合格品,第二次右检测工位检测衬套内孔尺寸大于止规直径的不合格品,第三次左检测工位检测衬套内孔尺寸小于通规直径的不合格品,第四次右检测工位检测合格品为列说明。

具体工作过程如下:

第一步:将机加工后的成品衬套倒入振动盘上料组件2中,然后振动盘上料组件2将衬套上料至上料轨道组件3中的水平轨道组件3-1,然后沿着上料轨道组件3中的圆弧轨道组件3-2滑落至竖轨道4,然后从双工位座50中的进料口50-4进入双工位座50中。

第二步:双工位往复机构5中的气缸一53的活塞杆伸出,驱动滑块52、角铁54和连接板55带着衬套叉头56往左运动,衬套叉头56左侧的C型口将第一个衬套推至左检测工位。此时,第二个衬套自动落入双工位座50中。

第三步:左检测机构6中的左检测气缸61的活塞杆伸出,进一步挤压压簧一66,在压簧一66的弹性恢复力作用下通过左圆盘64推动左导向杆63沿着左导向套62伸出,左圆盘64进一步压缩压簧二67,左导向杆63带着左检测通止规65从双工位座50背面左侧的检测孔50-1插入,对左检测工位上的第一个衬套进行检测。

左检测通止规65,通规能通,止规能止,此时左接近传感器5-4的中间档检测信号因为左检测通止规65前端所处位置被激活,则记为第一个衬套为合格品,即左检测工位检测为合格品。此时,左封底气缸81带着左封底板82处于收缩状态,打开左下镂空孔80-2;左挡料气缸83带着左挡料板84处于伸出状态,关闭左滑道80端部。

第四步:双工位往复机构5中的气缸一53的活塞杆收缩,驱动滑块52、角铁54和连接板55带着衬套叉头56往右运动,衬套叉头56右侧的C型口将第二个衬套推至右检测工位。此时,第三个衬套自动落入双工位座50中。在气缸一53的活塞杆收缩后延时0.5S左检测气缸61的活塞杆收缩,在压簧一66的作用下,左检测气缸61的活塞杆迅速回缩,在压簧二67的作用下,左导向杆63带着左检测通止规65迅速回缩,脱离第一个衬套。

第五步:右检测机构7中的右检测气缸71的活塞杆伸出,进一步挤压压簧三76,在压簧三76的弹性恢复力作用下通过右圆盘74推动右导向杆73沿着右导向套72伸出,右圆盘74进一步压缩压簧四77,右导向杆73带着右检测通止规75从双工位座50背面右侧的检测孔50-1插入,对右检测工位上的第二个衬套进行检测。

右检测通止规75,通规能通,止规能通,此时右接近传感器5-6的第三档检测信号因为右检测通止规75前端所处位置被激活,则记为第二个衬套为不合格品,即右检测工位检测为不合格品。此时,右封底气缸91带着右封底板92处于伸出状态,关闭右下镂空孔90-2;右挡料气缸93带着右挡料板94处于收缩状态,打开右滑道90端部。

第六步:停留在左检测工位上的第一个衬套合格品,即将被待检测的第三个衬套推送入左滑道80,具体为双工位往复机构5中的气缸一53的活塞杆伸出,驱动滑块52、角铁54和连接板55带着衬套叉头56往左运动,衬套叉头56左侧的C型口将待检测的第三个衬套推至左检测工位,此时,第四个衬套自动落入双工位座50中。在气缸一53的活塞杆伸出后延时0.5S右检测气缸71的活塞杆收缩,在压簧三76的作用下,右检测气缸71的活塞杆迅速回缩,在压簧四77的作用下,右导向杆73带着右检测通止规75迅速回缩,脱离第二个衬套。待检测的第三个衬套将停留在左检测工位上的第一个衬套合格品推送入左滑道80,且从左滑道80的左下镂空孔80-2经过左侧的合格落料孔11落入左侧的合格品收集仓中。

第七步:左检测机构6中的左检测气缸61的活塞杆伸出,进一步挤压压簧一66,在压簧一66的弹性恢复力作用下通过左圆盘64推动左导向杆63沿着左导向套62伸出,左圆盘64进一步压缩压簧二67,左导向杆63带着左检测通止规65从双工位座50背面左侧的检测孔50-1插入,对左检测工位上的第三个衬套进行检测。

左检测通止规65,通规不能通,此时左接近传感器5-4的第一档检测信号因为左检测通止规65前端所处位置被激活,则记为第三个衬套为不合格品,即左检测工位检测为不合格品。此时,左封底气缸81带着左封底板82处于伸出状态,关闭左下镂空孔80-2;左挡料气缸83带着左挡料板84处于收缩状态,打开左滑道80端部。

第八步:由于左检测通止规65未插入第三个衬套内孔中,先是左检测气缸61的活塞杆收缩,在压簧一66的作用下,左检测气缸61的活塞杆迅速回缩,在压簧二67的作用下,左导向杆63带着左检测通止规65迅速回缩复位,然后左脱料气缸68的活塞杆伸出驱动左脱料叉69挡住第三个衬套的右侧。

第九步:双工位往复机构5中的气缸一53的活塞杆收缩,驱动滑块52、角铁54和连接板55带着衬套叉头56往右运动,衬套叉头56右侧的C型口将第四个衬套推至右检测工位,此时,第五个衬套自动落入双工位座50中。待检测的第四个衬套将停留在右检测工位上的第二个衬套不合格品推送入右滑道90,且从右滑道90经过右侧楔形落料座12落入右侧的不合格品收集仓中。

第十步:右检测机构7中的右检测气缸71的活塞杆伸出,进一步挤压压簧三76,在压簧三76的弹性恢复力作用下通过右圆盘74推动右导向杆73沿着右导向套72伸出,右圆盘74进一步压缩压簧四77,右导向杆73带着右检测通止规75从双工位座50背面右侧的检测孔50-1插入,对右检测工位上的第四个衬套进行检测。

右检测通止规75,通规能通,止规能止,此时右接近传感器5-6的中间档检测信号因为右检测通止规75前端所处位置被激活,则记为第四个衬套为合格品,即右检测工位检测为合格品。此时,右封底气缸91带着右封底板92处于收缩状态,打开右下镂空孔90-2;右挡料气缸93带着右挡料板94处于伸出状态,关闭右滑道90端部。

第十一步:停留在左检测工位上的第三个衬套不合格品,即将被待检测的第五个衬套推送入左滑道80,具体为双工位往复机构5中的气缸一53的活塞杆伸出,驱动滑块52、角铁54和连接板55带着衬套叉头56往左运动,衬套叉头56左侧的C型口将待检测的第五个衬套推至左检测工位,此时,第六个衬套自动落入双工位座50中。在气缸一53的活塞杆伸出后延时0.5S右检测气缸71的活塞杆收缩,在压簧三76的作用下,右检测气缸71的活塞杆迅速回缩,在压簧四77的作用下,右导向杆73带着右检测通止规75迅速回缩,脱离第四个衬套。待检测的第五个衬套将停留在左检测工位上的第三个衬套不合格品推送入左滑道80,且从左滑道80经过左侧楔形落料座12落入左侧的不合格品收集仓中。

以此类推,衬套位于左检测工位为合格品,此时,左封底气缸81带着左封底板82处于收缩状态,打开左下镂空孔80-2;左挡料气缸83带着左挡料板84处于伸出状态,关闭左滑道80端部,合格品被下下一个衬套推送入左下镂空孔80-2。衬套位于左检测工位为不合格品,此时,左封底气缸81带着左封底板82处于伸出状态,关闭左下镂空孔80-2;左挡料气缸83带着左挡料板84处于收缩状态,打开左滑道80端部,不合格品被下下一个衬套推送入左侧楔形落料座12。

衬套位于右检测工位为合格品,此时,右封底气缸91带着右封底板92处于收缩状态,打开右下镂空孔90-2;右挡料气缸93带着右挡料板94处于伸出状态,关闭右滑道90端部,合格品被下下一个衬套推送入右下镂空孔90-2。衬套位于右检测工位为不合格品,此时,右封底气缸91带着右封底板92处于伸出状态,关闭右下镂空孔90-2;右挡料气缸93带着右挡料板94处于收缩状态,打开右滑道90端部,不合格品被下下一个衬套推送入右侧楔形落料座12。

本发明的衬套双工位往复检测工业机器人,不仅采用振动盘上料组件2自动上料作业方式,完全实现自动化上料,而且采用双工位往复检测,检测效率高。

本发明的衬套双工位往复检测工业机器人,不仅能检测出衬套内孔尺寸小于通规直径的不合格品,也能检测出衬套内孔尺寸大于止规直径的不合格品,检测更加全面可靠。

实施例2:

在实施例1的基础上,所述上料轨道组件3包括水平轨道组件3-1和圆弧轨道组件3-2,所述水平轨道组件3-1包括水平侧板3-10、水平底板3-11和水平顶板3-12,所述水平侧板3-10对称设置两个,所述水平底板3-11卡接在两个水平侧板3-10之间下侧,所述水平顶板3-12卡接在两个水平侧板3-10之间上侧,所述水平顶板3-12设置镂空结构;所述圆弧轨道组件3-2包括圆弧侧板3-20、圆弧底板3-21和圆弧顶板3-22,所述圆弧侧板3-20对称设置两个,所述圆弧底板3-21卡接在两个圆弧侧板3-20之间下侧,所述圆弧顶板3-22卡接在两个圆弧侧板3-20之间上侧,所述圆弧顶板3-22设置镂空结构。所述竖轨道4中间竖直设有长槽40。不仅实现了衬套的平稳上料,而且实现可视化上料操作,另外可以对卡料现象通过螺丝刀插入镂空结构或者长槽40进行拨料操作。

实施例3:

在实施例1的基础上,所述双工位往复机构5中的左接近传感器5-4和右接近传感器5-6分三档检测信号,通过对左检测通止规65和右检测通止规75前端所处位置探测,不仅能检测出衬套内孔尺寸小于通规直径的不合格品,也能检测出衬套内孔尺寸大于止规直径的不合格品,检测更加全面可靠。

实施例4:

在实施例1的基础上,所述压簧一66套设在左导向杆63上,且一端与左圆盘64接触,另一端与左检测气缸61的活塞杆端部接触,所述压簧二67套设在左导向杆63上,且一端与左圆盘64接触,另一端与左导向套62接触;保证了左检测气缸61的迅速复位和左检测通止规65迅速脱离衬套。

所述压簧三76套设在右导向杆73上,且一端与右圆盘74接触,另一端与右检测气缸71的活塞杆端部接触,所述压簧四77套设在右导向杆73上,且一端与右圆盘74接触,另一端与右导向套72接触;保证了右检测气缸71的迅速复位和右检测通止规75迅速脱离衬套。

实施例5:

在实施例1的基础上,所述双工位座50左侧上方设有左脱料气缸68,左脱料气缸68的活塞杆端部设有左脱料叉69;所述双工位座50右侧上方设有右脱料气缸78,右脱料气缸78的活塞杆端部设有右脱料叉79。实现了衬套内孔尺寸小于通规直径的不合格品的脱离衬套叉头56。

所述左支座60和右支座70上设有限位弧座7-1,所述限位弧座7-1上通过螺栓紧固设有限位座7-3,且限位弧座7-1和限位座7-3之间设有可调数量的垫片7-2,实现左检测通止规65和右检测通止规75伸出位置的调节。

以上结合附图对本发明进行了示例性描述,显然,本发明具体实现并不受上述方式的限制,只要是采用了本发明的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本发明的上述构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。