一种连续沉淀生产大颗粒高比重氧化钇的方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明属于稀土金属生产技术领域,特别涉及一种连续沉淀生产大颗粒高比重氧化钇的方法。

背景技术

在目前的稀土冶炼分离过程中,产品的沉淀主要采用单罐沉淀进行生产,个别企业开展了连续沉淀生产并已取得了良好的效益,连续沉淀工艺基本趋于成熟,但局限于镧、铈、镨钕、钕等常规轻稀土产品的沉淀,在特殊物性产品生产领域基本空白。目前特殊物性产品的沉淀基本还是单罐沉淀工艺,特别是大颗粒高比重氧化钇连续沉淀工艺未见报道,大颗粒高比重氧化钇主要应用于高强玻纤的生产,有着较大的市场需求,但单罐沉淀工艺的产品一致性低,生产效率较低,大批量生产时作业人员的劳动强度较大,后续实现自动化生产难度较大。

发明内容

本发明提供一种连续沉淀生产大颗粒高比重氧化钇的方法,通过采用碳酸钠、碳酸氢钠联合无氨氮工艺,采用分段精准控制高效的连续沉淀工艺取代单罐沉淀,从而实现大颗粒高比重氧化钇产品的大批量连续稳定生产,避免氨氮污染的产生,提高设备利用率,提高生产效率,降低劳动强度。

本发明是通过以下技术方案实现的:

一种连续沉淀生产大颗粒高比重氧化钇的方法,包括以下步骤:

(1)将碳酸钠和碳酸氢钠分别溶解成1~4mol/L的溶液,同时将氯化钇料液配置成0.5~1.0mol/L备用;

(2)将连续沉淀过程分为晶核生成控制段、晶核长大控制段、沉淀完全控制段以及陈化晶化段四个功能段;

(3)晶核生成控制段设置1~3级反应槽,搅拌速度为30~100r/min,反应温度设置为40~60℃;第1级反应槽在有晶种存在的情况下,通过流量控制器加入纯水、氯化钇料液和碳酸氢钠溶液,然后加入碳酸氢钠溶液调整溶液的pH为4.1~4.5,控制反应时间≥40min,得到第1级晶核浆液;

(4)晶核生成控制段后续的反应槽内继续重复步骤(3)的流程,经过所有反应槽后得到本段晶核浆液继续往下一个反应段溢流;

(5)晶核长大控制段设置3~5级反应槽,搅拌速度为30~100r/min,反应温度设置为40~70℃,晶核生成控制段的晶核浆液溢流进入本段的第1级反应槽内,然后通过流量控制器加入碳酸钠溶液、碳酸氢钠溶液微调溶液的pH为4.5~4.9,再加入沉淀剂,反应时间为≥28min,得到晶核长大控制段的第1级沉淀浆液;

(6)晶核长大控制段的第1级沉淀浆液继续溢流进入晶核长大控制段的第2级反应槽,通过流量控制器加入碳酸钠溶液和碳酸氢钠溶液微调pH在4.8~5.2,反应时间≥26min,得到晶核长大控制段的第2级沉淀浆液;

(7)晶核长大控制段的第2级沉淀浆液继续溢流进入晶核长大控制段的第3级反应槽,通过流量控制器加入碳酸钠溶液和碳酸氢钠溶液微调控制pH在5.3~5.7,反应时间控制≥24min,得到晶核长大控制段的第3级沉淀浆液;

(8)晶核长大控制段后续反应槽继续重复步骤(7)流程,经过所有反应槽后得到晶核长大控制段的沉淀浆液继续往下一个反应段溢流;

(9)沉淀完全控制段设置1~2级反应槽,搅拌转速为30~100r/min,反应温度设置为40~70℃;晶核长大控制段的沉淀浆液通过溢流口自流进入沉淀完全控制段的第1级反应槽,继续通过流量控制器加入碳酸钠溶液控制沉淀终点pH在6.6~6.8,反应时间≥22min,确保沉淀完全,稀土收率≥99%,得到沉淀完全控制段的第1级沉淀浆液;

(10)沉淀完全控制段后续反应槽继续重复步骤(9)的流程,经过所有反应槽后得到沉淀完全控制段的沉淀浆液继续往下一个反应段溢流;

(11)陈化晶化段设置1~3级反应槽,搅拌转速为30~80r/min,反应温度设置为40~70℃;沉淀完全控制段沉淀浆液通过溢流口自流进入本段第1级反应槽,进行自然陈化晶化得到第1级沉淀浆液;

(12)陈化晶化段后续的反应槽继续重复步骤(11)的流程,经过所有反应槽后得到大颗粒致密沉淀浆液,泵送去洗涤脱水以及灼烧即可生产得大颗粒高比重氧化钇。

优选的,步骤(3)中纯水、氯化钇料液和碳酸氢钠溶液加入第一级反应槽的流量比为(10~50):6:(0.5~2)。

优选的,步骤(5)中氯化钇料液和碳酸氢钠溶液加入的流量比为6:(0.5~2)。

优选的,步骤(5)中沉淀剂计量后独立加入反应槽内与本级晶核浆液反应,或者计量后经管道混合器混合均匀后加入反应槽内与本级晶核浆液反应。

优选的,步骤(7)中碳酸钠溶液和碳酸氢钠溶液加入的流量比为10:(0.1~5)。

优选的,步骤(9)中碳酸钠溶液和碳酸氢钠溶液加入的流量比为10:(0~5)。

优选的,步骤(11)中碳酸钠溶液和碳酸氢钠溶液加入的流量比为10:(0~5)。

优选的,所述的反应槽均设置于连续沉淀槽中,各个反应槽之间通过溢流口连通,反应槽内设置有加热盘管。

本发明将连续沉淀过程分为晶核生成控制段、晶核长大控制段、沉淀完全控制段以及陈化晶化段四个功能段,采取不同的控制策略实现精准控制,所有的反应段均设置有盘管加热保温及搅拌。主要沉淀过程按以下四段进行:

阶段一:在晶核生成控制段通过精准连续加入纯水、氯化钇料液及碳酸氢钠沉淀剂与该段原有的晶种共同增值生成高品质的晶种自流送去晶核长大控制段,因碳酸氢钠碱度较低,有利于抑制不定型氢氧化稀土的生成,提高晶种的质量;

阶段二:在晶核长大控制段,晶粒长大的关键控制因素是pH,通过精准调控加入碳酸氢钠与碳酸钠的比例与流量控制过程pH值,实现始终保持在最佳晶粒长大条件实现大颗粒沉淀物的持续生成,之后自流转入沉淀完全控制段;

阶段三:在沉淀完全控制段,晶粒较多而且晶粒表面活性生长点较多,加入碳酸钠沉淀剂有利于提高稀土收率而且不会影响晶型,通过加入碳酸钠溶液精准控制pH值在目标沉淀终点附近实现稀土完全沉淀的目的,最后自流进入陈化晶化段;

阶段四:在陈化晶化段,高温低速搅拌有利于不稳定缺陷晶粒的重溶再生晶化成稳定沉淀,故本阶段通过高温、低速搅拌条件下进行陈化晶化消除沉淀过程的缺陷提高晶粒的致密度和排除杂质包晶夹带提高纯度,所得沉淀最后送洗涤脱水灼烧即可生产得大颗粒高比重氧化钇。

本发明主要的反应方程式如下:

3NaHCO

6NaHCO

3Na

与现有技术相比较,本发明的有益效果如下:

1、本发明通过连续沉淀工艺,实现了大颗粒高比重氧化钇产品的大批量连续稳定生产,避免氨氮污染的产生,提高设备利用率,提高生产效率,降低劳动强度。

2、本发明采用自动化控制,实现对沉淀过程中结晶关键控制要素(搅拌转速、温度、pH值以及物料流量)进行全方位精准测量以及控制,确保得到性能稳定一致性高的产品。

3、本发明将两种沉淀剂分开配置分别,可以根据不同反应段以及不同反应状态时复合沉淀剂配比差异进行实时配比精准调控,既避免了多种配比沉淀剂配置和存储复杂的问题,又有别于常见工艺过程只配备一种配比沉淀剂导致结晶不佳的缺陷,为特殊物性产品沉淀提供了条件。

4、本发明通过分段沉淀控制技术,把单罐沉淀实验总结出来的不同反应阶段最佳反应条件精准应用到各沉淀控制段,实现同一设备上同时精准模拟单罐沉淀的各项最佳沉淀条件,发挥出了连续沉淀作为特殊物性产品大批量生产的优势。

附图说明

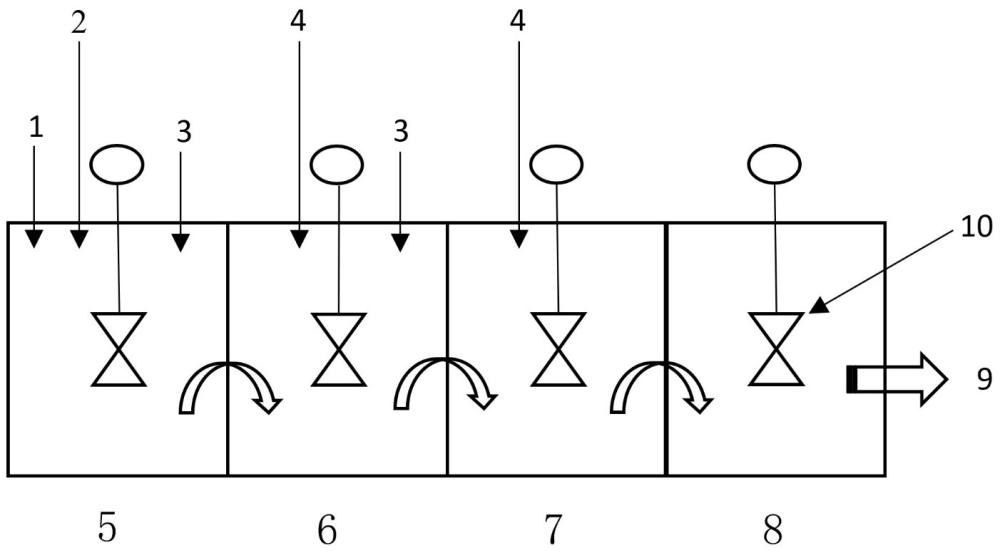

图1为本发明的连续沉淀槽结构示意图。

附图标记:1-纯水、2-氯化钇料液,3-碳酸氢钠溶液,4-碳酸钠溶液,5-晶核生成控制段,6-晶核成长控制段,7-沉淀完全控制段,8-陈化结晶控制段,9-去洗涤过滤,10-搅拌桨。

具体实施方式

下面结合附图对本发明做进一步说明。

实施例1

一种连续沉淀生产大颗粒高比重氧化钇的方法,包括以下步骤:

(1)沉淀反应槽设置7级,第1-2级为晶核生成控制段、第3-5级为晶核长大控制段、第6级为沉淀完全控制段以及第7级为陈化晶化段;安装好续沉淀槽,连续沉淀槽中的各个反应槽之间通过溢流口连通,反应槽内设置有加热盘管。将碳酸钠溶解成2mol/L的溶液,碳酸氢钠溶解成1mol/L的溶液,氯化钇料液配置成0.8mol/L备用。

(2)第1~2级反应槽的搅拌速度设置为60r/min,反应温度设置为50℃;第1级反应槽在有晶种存在的情况下,通过流量控制器按照流量比为20:6:1加入纯水、氯化钇料液和碳酸氢钠溶液,然后加入碳酸氢钠溶液调整溶液的pH为4.3,控制反应时间≥40min,得到第1级晶核浆液。

(3)第1级晶核浆液通过溢流口自流进入第2级反应槽,继续通过流量控制器按照流量比为6:1加入氯化钇料液,并加入碳酸氢钠溶液微调控制pH在4.3,控制反应时间≥30min,得到2级晶核浆液。

(4)第3~5级反应槽的搅拌速度设置为60r/min,反应温度设置为55℃,第2级晶核浆液溢流进入第3级反应槽内,然后通过流量控制器按照流量比为10:2加入碳酸钠溶液、碳酸氢钠溶液微调溶液的pH为4.7,再加入沉淀剂,反应时间为≥28min,得到第3级沉淀浆液;本阶段的2种沉淀剂计量后独立加入第3~5级反应槽反应。

(5)第3级沉淀浆液继续溢流进入第4级反应槽,通过流量控制器按照流量比为10:0.5加入碳酸钠溶液和碳酸氢钠溶液微调pH在5.0,反应时间≥26min,得到第4级沉淀浆液。

(6)第4级沉淀浆液继续溢流进入第5级反应槽,通过流量控制器按照流量比为10:0加入碳酸钠溶液和碳酸氢钠溶液微调控制pH在5.5,反应时间控制≥24min,得到第5级沉淀浆液。

(7)第6级反应槽搅拌转速设置为50r/min,反应温度设置为55℃;第5级沉淀浆液通过溢流口自流进入第6级反应槽,继续通过流量控制器加入碳酸钠溶液控制沉淀终点pH在6.7,反应时间≥22min,确保沉淀完全,稀土收率≥99%,得到第6级沉淀浆液。

(8)第7级反应槽的搅拌转速设置为40r/min,反应温度设置为60℃;6级沉淀浆液通过溢流口自流进入第6级反应槽,进行自然陈化晶化,所得大颗粒致密沉淀泵送去洗涤脱水以及灼烧即可生产得大颗粒高比重氧化钇。

实施例2

一种连续沉淀生产大颗粒高比重氧化钇的方法,包括以下步骤:

(1)将沉淀反应槽设置7级,第1-2级为晶核生成控制段、第3-5级为晶核长大控制段、第6级为沉淀完全控制段以及第7级为陈化晶化段,安装好续沉淀槽,连续沉淀槽中的各个反应槽之间通过溢流口连通,反应槽内设置有加热盘管。碳酸钠溶解成1mol/L的溶液,碳酸氢钠溶解成1mol/L的溶液,氯化钇料液配置成0.5mol/L备用。

(2)第1~2级反应槽的搅拌速度设置为30r/min,反应温度设置为40℃;第1级反应槽在有晶种存在的情况下,通过流量控制器按照流量比为10:6:0.5加入纯水、氯化钇料液和碳酸氢钠溶液,然后加入碳酸氢钠溶液调整溶液的pH为4.1,控制反应时间≥40min,得到第1级晶核浆液。

(3)第1级晶核浆液通过溢流口自流进入第2级反应槽,继续通过流量控制器按照流量比为6:0.5加入氯化钇料液,并加入碳酸氢钠溶液微调控制pH在4.1,控制反应时间≥30min,得到2级晶核浆液。

(4)第3~5级反应槽的搅拌速度设置为30r/min,反应温度设置为40℃,第2级晶核浆液溢流进入第3级反应槽内,然后通过流量控制器按照流量比为10:0.1加入碳酸钠溶液、碳酸氢钠溶液微调溶液的pH为4.5,再加入沉淀剂,反应时间为≥28min,得到第3级沉淀浆液;本阶段的2种沉淀剂计量后经管道混合器混合均匀后再进第3~5级反应槽内进行反应。

(5)第3级沉淀浆液继续溢流进入第4级反应槽,通过流量控制器按照流量比为10:1加入碳酸钠溶液和碳酸氢钠溶液微调pH在4.8,反应时间≥26min,得到第4级沉淀浆液。

(6)第4级沉淀浆液继续溢流进入第5级反应槽,通过流量控制器按照流量比为10:1加入碳酸钠溶液和碳酸氢钠溶液微调控制pH在5.3,反应时间控制≥24min,得到第5级沉淀浆液。

(7)第6级反应槽搅拌转速设置为30r/min,反应温度设置为40℃;5级沉淀浆液通过溢流口自流进入第6级反应槽,继续通过流量控制器加入碳酸钠溶液控制沉淀终点pH在6.6,反应时间≥22min,确保沉淀完全,稀土收率≥99%,得到第6级沉淀浆液。

(8)第7级反应槽的搅拌转速设置为30r/min,反应温度设置为40℃;第6级沉淀浆液通过溢流口自流进入第6级反应槽,进行自然陈化晶化,所得大颗粒致密沉淀泵送去洗涤脱水以及灼烧即可生产得大颗粒高比重氧化钇。

实施例3

一种连续沉淀生产大颗粒高比重氧化钇的方法,包括以下步骤:

(1)沉淀反应槽设置7级,第1-2级为晶核生成控制段、第3-5级为晶核长大控制段、第6级为沉淀完全控制段以及第7级为陈化晶化段。安装好续沉淀槽,连续沉淀槽中的各个反应槽之间通过溢流口连通,反应槽内设置有加热盘管。将碳酸钠溶解成4mol/L的溶液,碳酸氢钠溶解成4mol/L的溶液,氯化钇料液配置成1.0mol/L备用。

(2)第1~2级反应槽的搅拌速度设置为100r/min,反应温度设置为60℃;第1级反应槽在有晶种存在的情况下,通过流量控制器按照流量比为50:6:2加入纯水、氯化钇料液和碳酸氢钠溶液,然后加入碳酸氢钠溶液调整溶液的pH为4.5,控制反应时间≥40min,得到第1级晶核浆液。

(3)第1级晶核浆液通过溢流口自流进入第2级反应槽,继续通过流量控制器按照流量比为6:2加入氯化钇料液,并加入碳酸氢钠溶液微调控制pH在4.5,控制反应时间≥30min,得到第2级晶核浆液。

(4)第3~5级反应槽的搅拌速度设置为100r/min,反应温度设置为70℃,第2级晶核浆液溢流进入第3级反应槽内,然后通过流量控制器按照流量比为10:5加入碳酸钠溶液、碳酸氢钠溶液微调溶液的pH为4.9,再加入沉淀剂,反应时间为≥28min,得到第3级沉淀浆液;本阶段的2种沉淀剂计量后独立加入本级反应槽内反应。

(5)第3级沉淀浆液继续溢流进入第4级反应槽,通过流量控制器按照流量比为10:5加入碳酸钠溶液和碳酸氢钠溶液微调pH在5.2,反应时间≥26min,得到第4级沉淀浆液。

(6)第4级沉淀浆液继续溢流进入第5级反应槽,通过流量控制器按照流量比为10:5加入碳酸钠溶液和碳酸氢钠溶液微调控制pH在5.3~5.7,反应时间控制≥24min,得到第5级沉淀浆液。

(7)第6级反应槽搅拌转速设置为100r/min,反应温度设置为70℃;第5级沉淀浆液通过溢流口自流进入第6级反应槽,继续通过流量控制器加入碳酸钠溶液控制沉淀终点pH在6.8,反应时间≥22min,确保沉淀完全,稀土收率≥99%,得到第6级沉淀浆液。

(8)第7级反应槽的搅拌转速设置为80r/min,反应温度设置为70℃;第6级沉淀浆液通过溢流口自流进入第6级反应槽,进行自然陈化晶化,所得大颗粒致密沉淀泵送去洗涤脱水以及灼烧即可生产得大颗粒高比重氧化钇。

经过实施例1~3的生产工艺,可以大批量生产出大颗粒的碳酸盐前驱体,生产的氧化钇产品粒径D50 =10~20μm,产品粒径分布范围(D90~D10)/2D50=0.5~1.5,振实密度1.2~1.6g/cm

以上实施例仅为本发明的示例性实施例,不用于限制本发明,本发明的保护范围由权利要求书限定。本领域人员可以在本发明的实质和保护范围内,对本发明做出各种修改或等同替换,这种修改或等同替换也应视为落在本发明的保护范围内。