加工装置

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及自动地进行使晶片与环状框架借助带而成为一体的作业的加工装置。

背景技术

晶片在正面上具有由交叉的多条分割预定线划分IC、LSI等多个器件的器件区域和围绕器件区域的外周剩余区域,该晶片在背面被磨削而形成为期望的厚度之后,通过切割装置、激光加工装置分割成各个器件芯片,分割得到的各器件芯片被用于移动电话、个人计算机等电子设备。

晶片在通过切割装置、激光加工装置进行加工之前,定位于具有收纳晶片的开口部的环状框架的开口部,借助粘接带而支承于环状框架。

但是,当将粘接带粘贴于晶片的正面或背面时,担心粘接层的一部分残留于晶片而使器件的品质降低。因此,本申请人提出了一种晶片的加工方法,其中,借助不具有粘接层的热压接带(例如聚烯烃系、聚酯系等热塑性合成树脂带)而使晶片支承于环状框架,对晶片实施加工(例如参照专利文献1、2)。不过,存在如下的问题:借助热压接带而使晶片与环状框架一体化是手动作业,生产率差。

另外,本申请人提出了如下的技术:为了容易搬送磨削后的晶片,在与外周剩余区域对应的背面上残留环状的加强部,在实施了规定的加工之后,在晶片的背面上粘贴划片带,并且利用环状框架对晶片进行支承,从晶片去除环状的加强部(例如参照专利文献3)。

但是,存在如下的问题:难以进行将带粘贴于在与外周剩余区域对应的背面上呈凸状形成有环状的加强部的晶片的背面上而与环状框架成为一体的作业,并且难以将环状的加强部切断而从晶片去除,生产率差。

专利文献1:日本特开2019-201016号公报

专利文献2:日本特开2019-201049号公报

专利文献3:日本特开2010-62375号公报

发明内容

由此,本发明的目的在于提供加工装置,即使对于在与外周剩余区域对应的背面上呈凸状形成有环状的加强部的晶片,该加工装置也能够自动地进行使晶片与环状框架借助带而成为一体的作业。

根据本发明,提供加工装置,其中,该加工装置具有:晶片盒台,其载置晶片盒,该晶片盒收纳有多个晶片;晶片搬出单元,其将该晶片从载置于该晶片盒台的晶片盒搬出;晶片台,其对通过该晶片搬出单元搬出的该晶片进行支承;框架收纳单元,其收纳多个环状框架,该环状框架形成有对该晶片进行收纳的开口部;框架搬出单元,其将该环状框架从该框架收纳单元搬出;框架台,其对通过该框架搬出单元搬出的环状框架进行支承;第一带压接单元,其配设于该框架台的上方,具有将带压接于环状框架的第一压接辊;有带框架搬送单元,其将压接有该带的环状框架搬送至该晶片台并将环状框架的开口部定位于该晶片台所支承的该晶片的正面或背面而将有带环状框架载置于该晶片台上;第二带压接单元,其具有将该有带环状框架的该带压接于该晶片的正面或背面的第二压接辊;框架单元搬出单元,其将通过该第二带压接单元将该有带环状框架的该带与该晶片的正面或背面压接而得的框架单元从该晶片台搬出;以及框架盒台,其载置框架盒,该框架盒对该框架单元进行收纳,在该框架台和该第一压接辊中的任意一方或双方中配设有第一加热单元,并且在该晶片台和该第二压接辊中的任意一方或双方中配设有第二加热单元,该带能够选择性地使用在片上敷设有粘接层的粘接带或在片上不具有粘接层的热压接带中的任意带。

优选在该晶片的与外周剩余区域对应的背面上呈凸状形成有环状的加强部,该加工装置还具有:加强部去除单元,其从利用该框架单元搬出单元搬出的框架单元的晶片将环状的加强部切断并去除;以及无环单元搬出单元,其将去除了环状的加强部的无环单元从该加强部去除单元搬出。

优选该第一带压接单元包含:卷带支承部,其对卷绕有使用前的带的卷带进行支承;带卷绕部,其将使用完的带进行卷绕;带拉出部,其从该卷带拉出带;所述第一压接辊,其将拉出的带压接于环状框架;以及切断部,其将向环状框架的外周探出的带沿着环状框架切断。

优选在该带是热压接带的情况下,使该第一加热单元进行动作而对该框架台和该第一压接辊中的任意一方或双方进行加热从而将热压接带热压接于环状框架上。

优选该第二带压接单元包含:上部腔室,其配设于该晶片台的上方;下部腔室,其对该晶片台进行收纳;升降机构,其使该上部腔室升降而生成该上部腔室与该下部腔室接触的封闭状态和该上部腔室与该下部腔室分离的开放状态;真空部,其在该封闭状态下使该上部腔室和该下部腔室成为真空;以及大气开放部,其使该上部腔室和该下部腔室向大气开放,在将该有带环状框架的该带定位于该晶片台所支承的该晶片的正面或背面的状态下,使该升降机构进行动作,一边维持该封闭状态一边使该上部腔室和该下部腔室成为真空,利用配设于该上部腔室的该第二压接辊将该有带环状框架的该带压接于该晶片的正面或背面。

优选在该带是热压接带的情况下,使该第二加热单元进行动作而对该晶片台和该第二压接辊中的任意一方或双方进行加热从而将热压接带热压接于晶片的正面或背面上。

优选在该第二带压接单元的该上部腔室中配置有照相机,在搬送有带环状框架之前对该晶片台所支承的晶片的露出面是正面还是背面进行检测。

优选在该晶片台所支承的晶片的露出面是正面的情况下,该照相机获取记载于晶片的正面的ID。

优选在将有带环状框架的带压接于该晶片台所支承的晶片之后,该照相机对带是否适当地压接于晶片进行检测。

根据本发明的加工装置,作为粘贴于环状框架的带,能够选择性地使用在片上敷设有粘接层的粘接带或在片上不具有粘接层的热压接带中的任意带,并且即使是在与外周剩余区域对应的背面上呈凸状形成有环状的加强部的晶片,也能够自动地进行借助带而使晶片与环状框架成为一体的作业。

附图说明

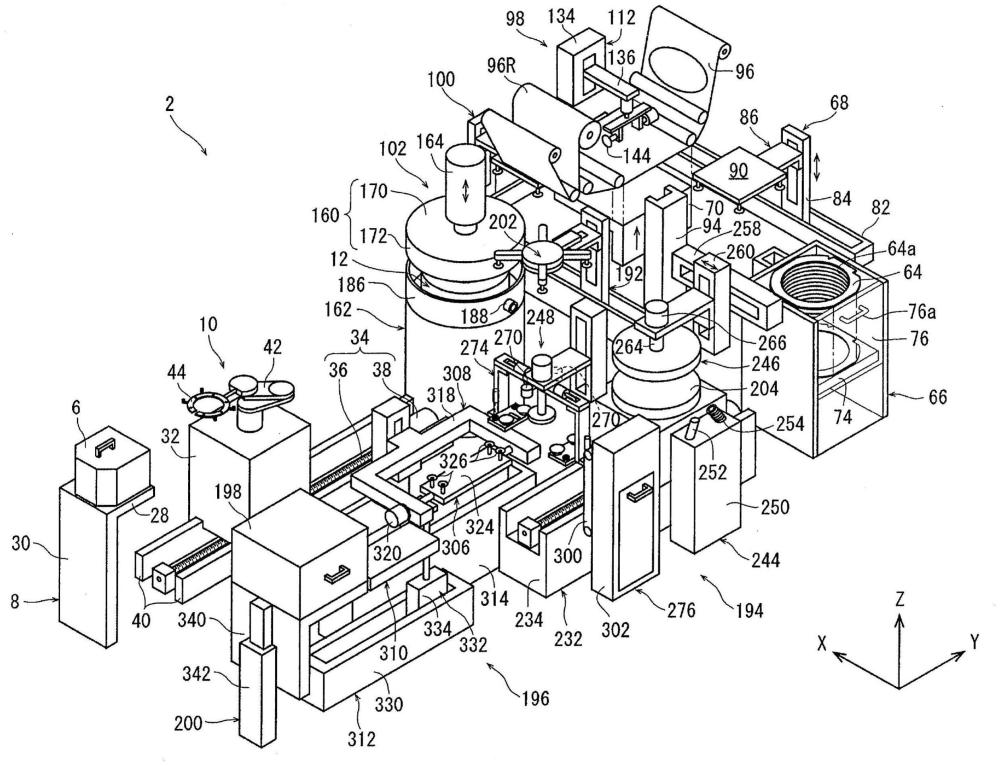

图1是本发明实施方式的加工装置的立体图。

图2的(a)是通过图1所示的加工装置实施加工的有加强部的晶片的立体图,图2的(b)是通过图1所示的加工装置实施加工的无加强部的晶片的立体图。

图3是图1所示的晶片盒台等的立体图。

图4是图1所示的手部的立体图。

图5是图1所示的框架收纳单元等的立体图。

图6是图1所示的框架台和第一带压接单元等的立体图。

图7是图1所示的第一带压接单元的示意图。

图8是示出将第一压接辊定位于压接位置而将带压接于环状框架的一端的状态的示意图。

图9是示出从图8所示的状态使第一压接辊移动的状态的示意图。

图10是示出从图9所示的状态使第一压接辊进一步移动的状态的示意图。

图11是图1所示的第二带压接单元的分解立体图。

图12的(a)是从下方观察将图2的(a)所示的有加强部的晶片的背面压接于有带环状框架的带的状态的立体图,图12的(b)是从下方观察将图2的(a)所示的有加强部的晶片的正面压接于有带环状框架的带的状态的立体图。

图13的(a)是从下方观察将图2的(b)所示的无加强部的晶片的背面压接于有带环状框架的带的状态的立体图,图13的(b)是从下方观察将图2的(b)所示的无加强部的晶片的正面压接于有带环状框架的带的状态的立体图。

图14是图1所示的加强部去除单元的立体图。

图15是示出在加强部去除工序中向晶片的根基部照射激光光线的状态的示意图。

图16是图1所示的加强部去除单元的第一升降台的立体图。

图17的(a)是图1所示的加强部去除单元的分离部的立体图,图17的(b)是图17的(a)所示的支承基板的放大立体图。

图18是图1所示的加强部去除单元的废弃部的立体图。

图19是示出使挡块与图1所示的台头接触而检测台头的外径的状态的示意图。

图20是示出在加强部去除工序中利用第二升降台吸引保持着晶片的状态的示意图。

图21是示出在加强部去除工序中使加强部去除单元的挡块作用于环状的加强部的外周的状态的示意图。

图22是示出在加强部去除工序中从晶片分离了加强部的状态的示意图。

图23是图1所示的无环单元搬出单元的翻转机构的立体图。

图24是图1所示的无环单元搬出单元的无环单元支承部和推入部的立体图。

图25是示出实施无环单元收纳工序的状态的立体图。

标号说明

2:加工装置;4:有加强部的晶片;4a:有加强部的晶片的正面;4b:有加强部的晶片的背面;4’:无加强部的晶片;4a’:无加强部的晶片的正面;4b’:无加强部的晶片的背面;6:晶片盒;8:晶片盒台;10:晶片搬出单元;12:晶片台;20:外周剩余区域;24:加强部;64:环状框架;64a:开口部;64’:有带环状框架;66:框架收纳单元;68:框架搬出单元;70:框架台;96:带;96R:卷带;98:第一带压接单元;100:有带框架搬送单元;102:第二带压接单元;104:卷带支承部;106:带卷绕部;108:带拉出部;110:第一压接辊;112:切断部;160:上部腔室;162:下部腔室;164:升降机构;166:真空部;168:大气开放部;174:第二压接辊;185:照相机;U:框架单元;U’:无环单元;192:框架单元搬出单元;194:加强部去除单元;196:无环单元搬出单元;198:框架盒;200:框架盒台。

具体实施方式

以下,参照附图对本发明实施方式的加工装置进行说明。

(加工装置2)

参照图1进行说明,整体用标号2示出的加工装置具有:晶片盒台8,其载置晶片盒6,该晶片盒6收纳有多个晶片;晶片搬出单元10,其从载置于晶片盒台8的晶片盒6中搬出晶片;以及晶片台12,其对通过晶片搬出单元10搬出的晶片进行支承。

(晶片4)

在图2中示出通过加工装置2实施加工的晶片4。图2的(a)所示的晶片4的正面4a形成有由格子状的分割预定线16划分成IC、LSI等多个器件14的器件区域18以及围绕器件区域18的外周剩余区域20。在图2的(a)中,为了便于说明,用双点划线示出器件区域18与外周剩余区域20的边界22,但实际上示出边界22的线是不存在的。另外,在晶片4的正面4a上带有用于识别晶片4的ID 23。ID 23例如能够由条形码的方式构成。在晶片4的背面4b侧,在外周剩余区域20呈凸状形成有环状的加强部24,外周剩余区域20的厚度大于器件区域18的厚度。在晶片4的周缘形成有示出晶体取向的凹口26。

另外,通过加工装置2实施加工的晶片也可以是如图2的(b)所示的晶片4’那样在背面4b’上未设置环状的加强部的晶片。另外,在以下的说明中,主要记载了对具有加强部24的晶片4进行加工的情况。

(晶片盒6、晶片盒台8)

如图3所示,在晶片盒6中以正面4a或背面4b朝上的状态沿上下方向隔开间隔而收纳有多张晶片4。本实施方式的晶片盒台8具有载置晶片盒6的顶板28和对顶板28进行支承的支承板30。另外,顶板28升降自如,可以设置使顶板28升降而定位于任意高度的升降单元。

(晶片搬出单元10)

参照图3继续进行说明,晶片搬出单元10具有在图3中箭头Y所示的Y轴方向上移动自如的Y轴可动部件32以及使Y轴可动部件32在Y轴方向上移动的Y轴进给机构34。Y轴进给机构34具有:滚珠丝杠36,其与Y轴可动部件32的下端连结,沿Y轴方向延伸;以及电动机38,其使滚珠丝杠36旋转。Y轴进给机构34通过滚珠丝杠36将电动机38的旋转运动转换成直线运动并传递至Y轴可动部件32,使Y轴可动部件32沿着沿Y轴方向延伸的一对导轨40在Y轴方向上移动。

另外,图3中箭头X所示的X轴方向是与Y轴方向垂直的方向,图3中箭头Z所示的Z轴方向是与X轴方向和Y轴方向垂直的上下方向。X轴方向和Y轴方向所限定的XY平面实质上是水平的。

如图3所示,本实施方式的晶片搬出单元10具有:搬送臂42;以及手部44,其配置于搬送臂42的前端,对收纳于晶片盒6的晶片4的正面4a或背面4b进行支承,使晶片4的正面背面翻转。搬送臂42设置于Y轴可动部件32的上表面,通过空气驱动源或电动驱动源等适当的驱动源(未图示)进行驱动。该驱动源使搬送臂42驱动而在X轴方向、Y轴方向和Z轴方向各个方向上将手部44定位于任意的位置,并且使手部44上下翻转。

参照图4进行说明,手部44优选是通过空气的喷出产生负压而以非接触的方式支承晶片4的伯努利垫。本实施方式的手部44整体为C形状,在手部44的一个面上形成有与压缩空气提供源(未图示)连接的多个空气喷出口46。在手部44的外周缘沿周向隔开间隔而附设有多个引导销48。各引导销48构成为在手部44的径向上移动自如。

如图3和图4所示,晶片搬出单元10在将手部44定位于载置在晶片盒台8的晶片盒6内的晶片4的下表面侧)之后,从手部44的空气喷出口46喷出压缩空气,通过伯努利效应在手部44的下表面侧产生负压,通过手部44以非接触的方式从下表面侧吸引保持晶片4。通过各引导销48限制手部44所吸引支承的晶片4的水平移动。并且,晶片搬出单元10使Y轴可动部件32和搬送臂42移动,由此将手部44所吸引支承的晶片4从晶片盒6搬出。

(晶片搬出单元10的凹口检测单元50)

如图4所示,本实施方式的晶片搬出单元10具有对晶片4的凹口26的位置进行检测的凹口检测单元50。凹口检测单元50例如可以构成为包含:发光元件52和受光元件54,它们相互在上下方向上隔开间隔而配置;以及驱动源(未图示),其使手部44的引导销48中的至少一个旋转。

发光元件52和受光元件54能够借助适当的托架(未图示)而附设于Y轴可动部件32或搬送路径上。另外,当通过上述驱动源使引导销48旋转时,由于引导销48的旋转,手部44所吸引支承的晶片4进行旋转。为了从引导销48向晶片4可靠地传递旋转,优选通过驱动源进行旋转的引导销48的外周面由适当的合成橡胶形成。

凹口检测单元50在晶片4被手部44吸引支承并且晶片4的外周定位于发光元件52与受光元件54之间的状态下,利用驱动源借助引导销48而使晶片4旋转,由此能够对凹口26的位置进行检测。由此,能够将晶片4的朝向调整成任意的朝向。

(晶片台12)

如图3所示,晶片台12与晶片搬出单元10相邻而配置。本实施方式的晶片台12具有:晶片支承部56,其对晶片4进行支承;以及框架支承部58,其配设于晶片支承部56的外周,对后述的环状框架64(参照图5)进行支承。在晶片支承部56的上表面上形成有多个吸引孔60,各吸引孔60与吸引单元(未图示)连接。

当手部44翻转180°而使晶片4的正面背面翻转从而将晶片4载置于晶片台12时,晶片4被晶片支承部56支承。另外,晶片台12在通过晶片支承部56对晶片4进行支承之后,使吸引单元进行动作而在各吸引孔60产生吸引力,对晶片4进行吸引保持。

另外,在将晶片4支承于晶片台12时,可以是晶片4的正面4a朝下的状态,也可以是晶片4的背面4b朝下的状态。不过,在晶片台12的上表面上设置有在将背面4b上具有环状的加强部24的晶片4以背面4b朝下的状态支承于晶片台12时能够收纳环状的加强部24的环状凹部62。并且,当将晶片4载置于晶片台12时,加强部24被环状凹部62收纳,晶片4的背面4b中的比加强部24靠内部的部分与晶片台12的上表面接触。

按照图5进行说明,加工装置2还具有:框架收纳单元66,其收纳多个形成有对晶片4进行收纳的开口部64a的环状框架64;框架搬出单元68,其从框架收纳单元66搬出环状框架64;以及框架台70,其对通过框架搬出单元68搬出的环状框架64进行支承。

(框架收纳单元66)

如图5所示,本实施方式的框架收纳单元66具有:壳体72;升降自如地配置在壳体72内的升降板74;以及使升降板74升降的升降单元(未图示)。

在图5中,在壳体72的X轴方向里侧的侧面上配置有沿Z轴方向延伸的Z轴引导部件78。升降板74升降自如地支承于Z轴引导部件78,使升降板74升降的升降单元配置在Z轴引导部件78的内部。升降单元例如可以构成为具有:滚珠丝杠,其与升降板74连结,沿Z轴方向延伸;以及电动机,其使该滚珠丝杠旋转。

在图5中,在壳体72的X轴方向近前侧的侧面上设置有附设了把手76a的门76,在框架收纳单元66中,对把手76a进行把持而将门76打开,由此能够将环状框架64收纳于壳体72的内部。另外,在壳体72的上端设置有开口部80。

如图5所示,环状框架64在壳体72的内部层叠于升降板74的上表面而被收纳。通过框架搬出单元68将所层叠的多张环状框架64中的最上层的环状框架64从壳体72的开口部80搬出。另外,框架收纳单元66在从开口部80搬出环状框架64时,通过升降单元使升降板74适当地上升,将最上层的环状框架64定位于能够通过框架搬出单元68搬出的位置。

(框架搬出单元68)

参照图5继续进行说明,框架搬出单元68包含:X轴引导部件82,其固定于适当的托架(未图示),沿X轴方向延伸;X轴可动部件84,其在X轴方向上移动自如地支承于X轴引导部件82;X轴进给机构(未图示),其使X轴可动部件84在X轴方向上移动;Z轴可动部件86,其在Z轴方向上移动自如地支承于X轴可动部件84;以及Z轴进给机构(未图示),其使Z轴可动部件86在Z轴方向上移动。

框架搬出单元68的X轴进给机构可以构成为具有:滚珠丝杠,其与X轴可动部件84连结,沿X轴方向延伸;以及电动机,其使该滚珠丝杠旋转,Z轴进给机构可以构成为具有:滚珠丝杠,其与Z轴可动部件86连结,沿Z轴方向延伸;以及电动机,其使该滚珠丝杠旋转。

框架搬出单元68的Z轴可动部件86具有对环状框架64进行保持的保持部88。本实施方式的保持部88具有矩形状的基板90以及设置于基板90的下表面的多个吸引垫92,各吸引垫92与吸引单元(未图示)连接。

框架搬出单元68在利用保持部88的吸引垫92对收纳于框架收纳单元66的最上层的环状框架64进行吸引保持之后,使X轴可动部件84和Z轴可动部件86移动,由此将所吸引保持的最上层的环状框架64从框架收纳单元66搬出。

(框架台70)

如图5所示,框架台70升降自如地支承于Z轴引导部件94。在Z轴引导部件94上附设有使框架台70升降的适当的驱动源(例如空气驱动源或电动驱动源)。

如图1和图5所示,加工装置2包含:第一带压接单元98(参照图1),其配设于框架台70的上方,具有将带96压接于环状框架64的第一压接辊110;有带框架搬送单元100(参照图5),其将压接有带96的环状框架64(以下有时称为“有带环状框架64’”)搬送至晶片台12,将环状框架64的开口部64a定位于晶片台12所支承的晶片4的正面4a或背面4b而将有带环状框架64’载置于晶片台12;以及第二带压接单元102(参照图1),其具有将有带环状框架64’的带96压接于晶片4的正面4a或背面4b的第二压接辊174。

(第一带压接单元98)

参照图6进行说明,本实施方式的第一带压接单元98具有:卷带支承部104,其对卷绕有使用前的带96的卷带96R进行支承;带卷绕部106,其对使用完的带96进行卷绕;带拉出部108,其从卷带96R拉出带96;第一压接辊110,其将所拉出的带96压接于环状框架64;以及切断部112,其将向环状框架64的外周探出的带96沿着环状框架64切断。

(第一带压接单元98的卷带支承部104)

如图6所示,卷带支承部104包含以沿X轴方向延伸的轴线为中心而旋转自如地支承于适当的托架(未图示)的支承辊114。在支承辊114上支承有卷带96R,该卷带96R是将用于对带96的压接面进行保护的剥离纸116附设于带96的压接面上而卷绕成圆筒状而得的。

(第一带压接单元98的带卷绕部106)

带卷绕部106包含:卷绕辊118,其以沿X轴方向延伸的轴线为中心而旋转自如地支承于适当的托架(未图示);以及电动机(未图示),其使卷绕辊118旋转。如图6所示,带卷绕部106通过电动机使卷绕辊118旋转,由此对使用完的带96进行卷绕,在该使用完的带96上形成有相当于粘贴在环状框架64上的部分的圆形的开口部120。

(第一带压接单元98的带拉出部108)

参照图6继续进行说明,带拉出部108包含:拉出辊122,其配置于卷带支承部104的支承辊114的下方;电动机(未图示),其使拉出辊122旋转;以及从动辊124,其伴随拉出辊122的旋转而旋转。带拉出部108通过电动机使从动辊124与拉出辊122一起旋转,由此将利用拉出辊122和从动辊124夹持的带96从卷带96R拉出。

从通过了拉出辊122与从动辊124之间的带96将剥离纸116剥离,通过剥离纸卷绕部126卷绕所剥离的剥离纸116。本实施方式的剥离纸卷绕部126具有:剥离纸卷绕辊128,其配置于从动辊124的上方;以及电动机(未图示),其使剥离纸卷绕辊128旋转。另外,被剥离了剥离纸116的带96经过与拉出辊122在Y轴方向上隔开间隔而配置的一对引导辊130引导至卷绕辊118。

(第一带压接单元98的第一压接辊110)

参照图7和图8进行说明,第一压接辊110通过Z轴进给机构(未图示)进行升降,定位于图7所示的上侧待机位置和图8所示的下侧压接位置。另外,第一压接辊110在定位于下侧压接位置的状态下通过未图示的Y轴进给机构在Y轴方向上移动。Y轴进给机构和Z轴进给机构能够由适当的驱动源(例如空气驱动源或电动驱动源)构成。

(第一带压接单元98的切断部112)

如图6所示,切断部112包含:Z轴引导部件134,其固定于适当的托架(未图示),沿Z轴方向延伸;Z轴可动部件136,其在Z轴方向上移动自如地支承于Z轴引导部件134;以及Z轴进给机构(未图示),其使Z轴可动部件136在Z轴方向上移动。切断部112的Z轴进给机构可以构成为具有:滚珠丝杠,其与Z轴可动部件136连结,沿Z轴方向延伸;以及电动机,其使该滚珠丝杠旋转。

另外,切断部112包含:电动机138,其固定于Z轴可动部件136的前端下表面上;以及臂片140,其通过电动机138以沿Z轴方向延伸的轴线为中心而旋转。在臂片140的下表面上相互隔开间隔而附设有第一、第二下垂片142a、142b。在第一下垂片142a上按照以与Z轴方向垂直的轴线为中心而旋转自如的方式支承有圆形的切刀144,在第二下垂片142b上按照以与Z轴方向垂直的轴线为中心而旋转自如的方式支承有按压辊146。

(带96)

带96可以是在片的单面上敷设有粘接层(糊料层)的粘接带,或者也可以是在片上未敷设粘接层的热压接带。热压接带是热塑性的合成树脂(例如聚烯烃系树脂)的带,该带在加热至熔点附近的温度时,发生软化或熔融而发挥粘接力。

在粘接带的压接面(粘接面)上附设剥离纸116,另一方面存在在热压接带的压接面上附设剥离纸116的情况和未附设剥离纸116的情况。在使用未附设剥离纸116的热压接带的情况下,第一带压接单元98无需回收剥离纸116,因此可以不具有剥离纸卷绕部126。

在带96是热压接带的情况下,在框架台70或第一压接辊110中的任意一方或双方配设有第一加热单元(未图示),在将热压接带压接于环状框架64时,将框架台70或第一压接辊110中的任意一方或双方加热至热压接带的熔点附近的温度。

在通过第一带压接单元98将带96压接于环状框架64时,首先在将环状框架64载置于框架台70之前,使框架台70下降,将框架台70定位于能够接受环状框架64的位置(例如图6所示的位置),并且将第一压接辊110定位于上侧待机位置(例如图6所示的位置)。

另外,从卷带96R拉出带96,在使剥离了剥离纸116的带96不松弛而张紧的状态下,定位于框架台70的上方。另外,在带96是粘接带的情况下,使位于框架台70的上方的带96的压接面(粘接面)朝下。

接着,若将通过框架搬出单元68搬出的环状框架64载置于框架台70,则将框架台70定位于压接开始位置(图8所示的位置),并且将第一压接辊110定位于下侧压接位置(图8所示的位置),对带96施加张力而将带96压接于环状框架64的一端。

接着,一边利用第一压接辊110将带96按压至环状框架64一边使第一压接辊110朝向环状框架64的另一端而在Y轴方向上移动。由此,在对带96施加均匀的张力的状态下,将带96压接于环状框架64。

在将带96压接于环状框架64之后,第一带压接单元98通过Z轴进给机构使切断部112的Z轴可动部件136下降,将切刀144推抵于环状框架64上的带96,并且利用按压辊146从带96上按压环状框架64。

接着,通过电动机138使臂片140旋转,使切刀144和按压辊146沿着环状框架64按照描绘圆的方式移动。由此,能够将向环状框架64的外周探出的带96沿着环状框架64切断。

另外,利用按压辊146从带96的上方按压环状框架64,因此在将带96切断时可防止环状框架64或带96的位置偏移。并且,在使框架台70下降之后,通过带卷绕部106对形成有相当于粘贴在环状框架64上的部分的圆形的开口部120的使用完的带96进行卷绕。

(有带框架搬送单元100)

如图5所示,有带框架搬送单元100包含:Y轴引导部件148,其固定于适当的托架(未图示),沿Y轴方向延伸;Y轴可动部件150,其在Y轴方向上移动自如地支承于Y轴引导部件148;Y轴进给机构(未图示),其使Y轴可动部件150在Y轴方向上移动;Z轴可动部件152,其在Z轴方向上移动自如地支承于Y轴可动部件150;以及Z轴进给机构(未图示),其使Z轴可动部件152在Z轴方向上移动。

有带框架搬送单元100的Y轴进给机构可以构成为具有:滚珠丝杠,其与Y轴可动部件150连结,沿Y轴方向延伸;以及电动机,其使该滚珠丝杠旋转,Z轴进给机构可以构成为具有:滚珠丝杠,其与Z轴可动部件152连结,沿Z轴方向延伸;以及电动机,其使该滚珠丝杠旋转。

有带框架搬送单元100的Z轴可动部件152具有对有带环状框架64’进行保持的保持部154。本实施方式的保持部154具有矩形状的基板156以及设置于基板156的下表面的多个吸引垫158,各吸引垫158与吸引单元(未图示)连接。

有带框架搬送单元100利用保持部154的各吸引垫158对支承于框架台70的有带环状框架64’的上表面进行吸引保持,使Y轴可动部件150和Z轴可动部件152移动,由此将保持部154所吸引保持的有带环状框架64’从框架台70搬送至晶片台12,将环状框架64的开口部64a定位于晶片台12所支承的晶片4的正面4a或背面4b,将有带环状框架64’载置于晶片台12。

(第二带压接单元102)

如图11所示,第二带压接单元102具有:上部腔室160,其配设于晶片台12的上方;下部腔室162,其对晶片台12进行收纳;升降机构164,其使上部腔室160升降而生成上部腔室160与下部腔室162接触的封闭状态和上部腔室160与下部腔室162分离的开放状态;真空部166,其在封闭状态下使上部腔室160和下部腔室162成为真空;以及大气开放部168,其使上部腔室160和下部腔室162向大气开放。

(第二带压接单元102的上部腔室160、升降机构164)

如图11所示,本实施方式的上部腔室160包含圆形的顶板170以及从顶板170的周缘垂下的圆筒状的侧壁172。在顶板170的上表面上安装有能够由气缸等适当的致动器构成的升降机构164。在通过顶板170的下表面和侧壁172的内周面限定的收纳空间中配设有:第二压接辊174,其用于将有带环状框架64’的带96压接于晶片台12所支承的晶片4的正面4a或背面4b;支承片176,其将第二压接辊174支承为旋转自如;以及Y轴进给机构178,其使支承片176在Y轴方向上移动。

Y轴进给机构178具有:滚珠丝杠180,其与支承片176连结,沿Y轴方向延伸;以及电动机182,其使滚珠丝杠180旋转。并且,Y轴进给机构178将电动机182的旋转运动通过滚珠丝杠180转换成直线运动并传递至支承片176,使支承片176沿着沿Y轴方向延伸的一对导轨184移动。

如图11所示,在上部腔室160中配设有对晶片台12所支承的晶片4进行拍摄的照相机185。照相机185对晶片台12上的晶片4进行拍摄,检测晶片4的露出面(上表面)是正面4a还是背面4b。另外,在晶片台12所支承的晶片4的露出面(上表面)是正面4a的情况下,照相机185获取记载于晶片4的正面4a的ID 23。另外,在将有带环状框架64’的带96压接于晶片台12所支承的晶片4之后,照相机185检测带96是否适当地压接于晶片4。

(第二带压接单元102的下部腔室162、真空部166、大气开放部168)

如图11所示,下部腔室162具有圆筒状的侧壁186,侧壁186的上部开放,侧壁186的下部封闭。在侧壁186上形成有连接开口188。在连接开口188上经由流路190而连接有能够由适当的真空泵构成的真空部166。在流路190上设置有能够使流路190向大气开放的能够由适当的阀构成的大气开放部168。

第二带压接单元102在有带环状框架64’的带96定位于晶片台12所支承的晶片4的正面4a或背面4b的状态下通过升降机构164使上部腔室160下降,使上部腔室160的侧壁172的下端与下部腔室162的侧壁186的上端接触,使上部腔室160和下部腔室162为封闭状态,并且使第二压接辊174与有带环状框架64’接触。

接着,第二带压接单元102在将构成大气开放部168的阀关闭的状态下使构成真空部166的真空泵进行动作,在使上部腔室160和下部腔室162的内部成为真空之后,利用Y轴进给机构178使第二压接辊174在Y轴方向上滚动,由此将带96压接于晶片4的正面4a或背面4b而生成框架单元U。

当将带96压接于具有加强部24的晶片4的背面4b时,在环状的加强部24的根基部,在晶片4与带96之间形成略微的间隙,但在使上部腔室160和下部腔室162的内部成为真空的状态下将晶片4和带96压接,因此晶片4与带96之间的略微的间隙的压力比大气压低,在将带96压接之后使大气开放部168开放时,通过大气压将带96按压于晶片4。由此,加强部24的根基部的晶片4与带96之间的间隙消失,带96沿着加强部24的根基部紧贴于晶片4的背面4b。

在带96是热压接带的情况下,在晶片台12或第二压接辊174中的任意一方或双方配设有第二加热单元(未图示),在将有带环状框架64’的带96压接于晶片4时,将晶片台12或第二压接辊174中的任意一方或双方加热至热压接带的熔点附近的温度。

如图1和图14所示,本实施方式的加工装置2还包含:框架单元搬出单元192,其将通过第二带压接单元102对有带环状框架64’的带96和晶片4的正面4a或背面4b压接而得的框架单元U从晶片台12搬出;加强部去除单元194,其从通过框架单元搬出单元192搬出的框架单元U的晶片4切断环状的加强部24而去除;无环单元搬出单元196(参照图1),其将去除了环状的加强部24的无环单元从加强部去除单元194搬出;以及框架盒台200(参照图1),其载置对通过无环单元搬出单元196搬出的无环单元进行收纳的框架盒198。

(框架单元搬出单元192)

如图14所示,本实施方式的框架单元搬出单元192具有:框架单元保持部202,其包含对晶片4进行保持的晶片保持部202a和对环状框架64进行保持的框架保持部202b;以及搬送部206,其将框架单元保持部202搬送至暂放台204。

(框架单元搬出单元192的框架单元保持部202)

框架单元保持部202的晶片保持部202a包含圆形状的基板208和安装于基板208的下表面的圆形状的吸附片210。在吸附片210的下表面上形成有多个吸引孔(未图示),各吸引孔与吸引单元(未图示)连接。框架保持部202b包含:多个(在本实施方式中为四个)突出片212,它们从晶片保持部202a的基板208的周缘沿周向隔开间隔而向径向外侧突出;以及吸引垫214,其附设于突出片212的下表面上,各吸引垫214与吸引单元(未图示)连接。

(框架单元搬出单元192的搬送部206)

搬送部206包含:X轴引导部件216,其固定于适当的托架(未图示),沿X轴方向延伸;X轴可动部件218,其在X轴方向上移动自如地支承于X轴引导部件216;X轴进给机构(未图示),其使X轴可动部件218在X轴方向上移动;Z轴可动部件220,其在Z轴方向上移动自如地支承于X轴可动部件218;Z轴进给机构(未图示),其使Z轴可动部件220在Z轴方向上移动;Y轴可动部件222,其在Y轴方向上移动自如地支承于Z轴可动部件220;以及Y轴进给机构(未图示),其使Y轴可动部件222在Y轴方向上移动。在Y轴可动部件222的前端连结有晶片保持部202a的基板208。搬送部206的X轴进给机构、Y轴进给机构、Z轴进给机构分别可以构成为具有滚珠丝杠和使滚珠丝杠旋转的电动机。

框架单元搬出单元192优选具有:二维移动机构,其使框架单元保持部202在水平方向上二维地移动;以及拍摄部224,其对框架单元保持部202所保持的框架单元U的晶片4的外周进行拍摄,在本实施方式中,通过搬送部206的X轴进给机构和Y轴进给机构在XY平面上使框架单元保持部202在水平方向上二维地移动,通过搬送部206构成二维移动机构。另外,本实施方式的拍摄部224配置于晶片台12与暂放台204之间,从晶片4的下方拍摄框架单元保持部202所保持的框架单元U的晶片4的外周。

框架单元搬出单元192利用晶片保持部202a的吸附片210吸引保持晶片4,并且在利用框架保持部202b的吸引垫214吸引保持环状框架64的状态下使搬送部206进行动作,由此将框架单元保持部202所保持的框架单元U从晶片台12搬出。

另外,本实施方式的框架单元搬出单元192使构成二维移动机构的搬送部206进行动作,利用拍摄部224拍摄框架单元保持部202所保持的框架单元U的晶片4的外周的至少三处,由此测量晶片4的外周的至少三点的坐标,根据所测量的三点的坐标,求出晶片4的中心坐标。并且,框架单元搬出单元192使晶片4的中心与暂放台204的中心一致,将框架单元U暂放于暂放台204上。

(暂放台204)

如图14所示,暂放台204与晶片台12在X轴方向上隔开间隔而配置。优选暂放台204具有加热器(未图示),通过加热器对暂放于暂放台204的框架单元U的带96进行加热,由此使带96软化,通过大气压使带96进一步紧贴于环状的加强部24的根基部。

(暂放台搬送部232)

本实施方式的加工装置2包含将暂放台204在Y轴方向上搬送的暂放台搬送部232。暂放台搬送部232具有:Y轴引导部件234,其沿Y轴方向延伸;Y轴可动部件236,其在Y轴方向上移动自如地支承于Y轴引导部件234;以及Y轴进给机构238,其使Y轴可动部件236在Y轴方向上移动。在Y轴可动部件236的上部固定有暂放台204。Y轴进给机构238具有:滚珠丝杠240,其与Y轴可动部件236连结,沿Y轴方向延伸;以及电动机242,其使滚珠丝杠240旋转。并且,暂放台搬送部232将电动机242的旋转运动通过滚珠丝杠240转换成直线运动并传递至Y轴可动部件236,将暂放台204与Y轴可动部件236一起在Y轴方向上搬送。

(加强部去除单元194)

如图1和图14所示,加强部去除单元194具有:激光光线照射单元244,其朝向形成于晶片4的外周的环状的加强部24的根基部照射激光光线而形成切断槽;第一升降台246(参照图1),其对暂放于暂放台204的框架单元U进行保持并使框架单元U上升,并且在X轴方向上移动而定位于激光光线照射单元244;以及分离部248,其将环状的加强部24从切断槽分离。

(加强部去除单元194的激光光线照射单元244)

如图14所示,激光光线照射单元244包含:壳体250,其在X轴方向上与暂放台204相邻而配置;激光振荡器(未图示),其收纳于壳体250,振荡出激光;聚光器252,其使激光振荡器所射出的激光光线会聚而照射至形成于晶片4的外周的环状的加强部24的根基部;吸引嘴254,其对在将激光光线照射至晶片4时所产生的碎屑进行吸引;以及吸引单元(未图示),其与吸引嘴254连接。

聚光器252从壳体250的上表面朝向上方向吸引嘴254侧倾斜而延伸,由此抑制在照射激光光线时产生的碎屑落到聚光器252。另外,吸引嘴254从壳体250的上表面朝向上方向聚光器252侧倾斜而延伸。

如图15所示,激光光线照射单元244一边使第一升降台246所保持的框架单元U旋转一边朝向形成于晶片4的外周的环状的加强部24的根基部照射激光光线LB,通过烧蚀加工,沿着加强部24的根基部形成环状的切断槽256。另外,激光光线照射单元244通过吸引嘴254对由于烧蚀加工而产生的碎屑进行吸引。

(加强部去除单元194的第一升降台246)

如图1所示,第一升降台246配置成在暂放台204的上方沿X轴方向移动自如且沿Z轴方向移动自如。参照图16进行说明,第一升降台246包含:X轴引导部件258,其固定于适当的托架(未图示),沿X轴方向延伸;X轴可动部件260,其在X轴方向上移动自如地支承于X轴引导部件258;X轴进给机构(未图示),其使X轴可动部件260在X轴方向上移动;Z轴可动部件262,其在Z轴方向上移动自如地支承于X轴可动部件260;以及Z轴进给机构(未图示),其使Z轴可动部件262在Z轴方向上移动。第一升降台246的X轴进给机构、Z轴进给机构分别可以构成为具有滚珠丝杠和使滚珠丝杠旋转的电动机。

在Z轴可动部件262的前端下表面上旋转自如地支承有向下方延伸的支承轴264,在Z轴可动部件262的前端上表面上安装有使支承轴264以沿Z轴方向延伸的轴线为中心而旋转的电动机266。在支承轴264的下端固定有圆形状的吸附片268。在吸附片268的下表面上在与环状框架64的大小对应的圆周上沿周向隔开间隔而形成有多个吸引孔(未图示),各吸引孔与吸引单元连接。

第一升降台246在利用吸附片268对框架单元U的环状框架64部分进行吸引保持之后,使Z轴可动部件262和X轴可动部件260移动,使吸附片268所吸引保持的框架单元U上升,并且在X轴方向上移动而定位于激光光线照射单元244。另外,在环状框架64由具有磁性的材料形成的情况下,可以在吸附片268的下表面附设电磁铁(未图示),吸附片268通过磁力对环状框架64进行吸附。

另外,第一升降台246在通过激光光线照射单元244对晶片4照射激光光线LB时,使电动机266进行动作,而使吸附片268所吸引保持的框架单元U旋转。另外,第一升降台246使在加强部24的根基部形成有切断槽256的框架单元U在X轴方向、Z轴方向上移动而暂放于暂放台204。

(加强部去除单元194的分离部248)

如图1所示,分离部248在暂放台204的Y轴方向的可动范围内与第一升降台246在Y轴方向上隔开间隔而配置。参照图17和图18进行说明,分离部248具有:紫外线照射部270(参照图17),其对与切断槽256对应的带96照射紫外线而使带96的粘接力降低;第二升降台272(参照图17),其使环状的加强部24在外周露出而对晶片4的内侧进行吸引保持;分离器274(参照图17),其使具有楔状部的挡块402作用于环状的加强部24的外周而将环状的加强部24分离;以及废弃部276(参照图18),其将分离的环状的加强部24废弃。

如图17所示,本实施方式的分离部248包含:Z轴引导部件278,其固定于适当的托架(未图示),沿Z轴方向延伸;Z轴可动部件280,其在Z轴方向上移动自如地支承于Z轴引导部件278;以及升降单元(未图示),其使Z轴可动部件280在Z轴方向上移动。升降单元可以构成为具有:滚珠丝杠,其与Z轴可动部件280连结,沿Z轴方向延伸;以及电动机,其使该滚珠丝杠旋转。

在Z轴可动部件280的前端下表面上支承有支承片282,并且旋转自如地支承有第二升降台272。在Z轴可动部件280的前端上表面上安装有使第二升降台272旋转的电动机284。在本实施方式的支承片282上沿Y轴方向隔开间隔而附设有一对上述紫外线照射部270。

第二升降台272具有:支承轴286,其从Z轴可动部件280的前端下表面向下方延伸;以及圆形的台头287,其装卸自如地安装于支承轴286的下端。在台头287的下表面上形成有多个吸引孔(未图示),各吸引孔与吸引单元连接。

台头287具有与晶片4的加强部24的内径对应的外径。具体而言,台头287的直径略小于晶片4的器件区域18的直径。另外,台头287装卸自如地安装于支承轴286,能够根据晶片4的直径进行更换。安装有台头287的支承轴286经由Z轴可动部件280而与分离部248的升降单元连接。这样,第二升降台272包含具有与晶片4的加强部24的内径对应的外径的两种以上的台头287,台头287装卸自如地安装于分离部248的升降单元。

另外,在支承片282上安装有上述分离器274。分离器274包含:一对可动片288,它们在支承片282的下表面上隔开间隔而沿支承片282的长度方向移动自如地配置;一对进给单元290,它们使一对可动片288移动;一对支承基板400,它们升降自如地支承于各可动片288;以及一对Z轴进给机构294,它们使一对支承基板400在Z轴方向上升降。一对进给单元290和Z轴进给机构294分别能够由空气气缸或电动气缸等适当的致动器构成。

参照图17继续进行说明,在各支承基板400的上表面上安装有:具有楔状部的挡块402;对环状框架64进行支承的框架支承部404;以及从框架单元U去除静电的电离器406。

挡块402是直径从上方朝向下方逐渐减少的倒圆锥台形状,通过挡块402的上表面402a和挡块402的侧面402b构成楔状部。挡块402在各支承基板400的上表面上相互隔开间隔而配置有一对且按照能够以沿Z轴方向延伸的轴线为中心而旋转的方式支承于支承基板400上。

框架支承部404与挡块402相邻而在各个支承基板400的上表面配置有一对。框架支承部404具有:固定于支承基板400的壳体404a;以及能够旋转地支承于壳体404a的球体404b。在框架支承部404中,利用各球体404b支承环状框架64。

电离器406与挡块402相邻而配设。在电离器406中,朝向框架单元U吹送离子化空气,从框架单元U去除静电。

本实施方式的分离部248具有检测单元(未图示),该检测单元检测输入至控制加工装置2的动作的控制单元(未图示)的台头287的种类与实际安装于加工装置2的台头287的种类是否一致。

控制单元由计算机构成,该控制单元具有:中央处理装置(CPU),其按照控制程序进行运算处理;只读存储器(ROM),其保存控制程序等;以及能够读写的随机存取存储器(RAM),其保存运算结果等。由操作者对控制单元输入晶片4的直径、加强部24的宽度、台头287的外径等加工条件。

本实施方式的检测单元包含:分离器274的挡块402;以及通过使可动片288进行动作而使挡块402相对于台头287接近和远离的进给单元290。并且,在检测单元中,在开始晶片4的加工之前,通过进给单元290使可动片288进行动作,如图19所示,检测使分离器274的挡块402与台头287的外周接触而得到的台头287的外径与输入至控制单元的台头287的外径是否一致。在检测单元检测到两者不一致的情况下,进行报错(例如在控制面板(未图示)上显示不一致的意思)。

即使晶片4的直径相同,例如为200mm,有时环状的加强部24的宽度也不同,为3mm、5mm等。因此,在加工装置2中,需要安装与晶片4的器件区域18对应的台头287。如果输入至控制单元的台头287的种类与实际安装的台头287的种类不一致,则无法从晶片4适当地去除环状的加强部24。

关于这一点,在本实施方式的加工装置2中,具有对输入至控制单元的台头287的种类与实际安装于加工装置2的台头287的种类是否一致进行检测的检测单元,因此在开始晶片4的加工之前,能够确认是否安装有与晶片4对应的适当的台头287,在晶片4的加工时,能够从晶片4适当地去除环状的加强部24。

参照图18进行说明,废弃部276包含:带式输送机300,其对分离的环状的加强部24进行搬送;以及集尘箱302,其对通过带式输送机300而搬送的环状的加强部24进行收纳。带式输送机300通过适当的致动器(未图示)定位于实质上水平地延伸的回收位置(图18中实线所示的位置)和实质上铅垂地延伸的待机位置(图18中双点划线所示的位置)。

在图18中,在集尘箱302的X轴方向近前侧的侧面上设置有附设了把手304a的门304。在集尘箱302的内部安装有将回收的环状的加强部24破碎的破碎器(未图示)。在集尘箱302中,对把手304a进行把持而将门304打开,由此能够将收纳于集尘箱302的环状的加强部24的碎屑取出。

当暂放有在加强部24的根基部形成有切断槽256的框架单元U的暂放台204被暂放台搬送部232定位于分离部248的下方时,如图20所示,分离部248通过第二升降台272使环状的加强部24在外周露出而对晶片4的内侧进行吸引保持。接着,通过进给单元290使可动片288移动,并且通过Z轴进给机构294使支承基板400移动,如图21所示,使具有楔状部的挡块402作用于环状的加强部24的外周。具体而言,在带96与加强部24之间定位挡块402的楔状部。另外,使环状框架64的下表面与框架支承部404的球体404b接触,通过球体404b支承环状框架64。

接着,从一对紫外线照射部270照射紫外线而使粘贴于环状的加强部24的带96的粘接力降低,并且通过电动机284使框架单元U与第二升降台272一起相对于分离器274旋转。由此,粘接力降低的带96和加强部24通过挡块24的楔状部而分离,因此如图22所示,能够从框架单元U分离环状的加强部24。分离后的加强部24通过带式输送机300搬送至集尘箱302而进行回收。另外,在将加强部24分离时,可以使分离器274相对于框架单元U旋转。

另外,在将加强部24分离时,从电离器406朝向框架单元U吹送离子化空气。由此,即使由于挡块402与带96和加强部24接触而产生静电,也能利用从电离器406吹送的离子化空气将静电去除。因此,带96和加强部24不会由于静电而相互拉近,能可靠地从框架单元U分离加强部24。

另外,在将加强部24分离时,伴随框架单元U与分离器274的相对旋转,作用于框架单元U的挡块402旋转,并且与环状框架64的下表面接触的球体404b旋转,因此框架单元U与分离器274的相对旋转顺利进行。

(无环单元搬出单元196)

如图1所示,无环单元搬出单元196与加强部去除单元194相邻而配置。参照图23和图24进行说明,本实施方式的无环单元搬出单元196具有:翻转机构308(参照图23),其具有与第二升降台272所支承的无环单元面对而对环状框架64进行保持的框架支承部306,朝向框架盒台200移动并且使框架支承部306翻转;无环单元支承部310(参照图24),其对通过翻转机构308而进行翻转的无环单元进行支承;以及推入部312(参照图24),其将无环单元支承部310所支承的无环单元推入至载置于框架盒台200上的框架盒198中而进行收纳。

(无环单元搬出单元196的翻转机构308)

如图23所示,翻转机构308包含:Y轴引导部件314,其沿Y轴方向延伸;Y轴可动部件316,其在Y轴方向上移动自如地支承于Y轴引导部件314;Y轴进给机构(未图示),其使Y轴可动部件316在Y轴方向上移动;臂318,其在Z轴方向上移动自如地支承于Y轴可动部件316;以及Z轴进给机构(未图示),其使臂318在Z轴方向上移动。翻转机构308的Y轴进给机构、Z轴进给机构分别可以构成为具有滚珠丝杠和使滚珠丝杠旋转的电动机。

在臂318上上下翻转自如地支承有上述框架支承部306,并且安装有使框架支承部306上下翻转的电动机320。本实施方式的框架支承部306包含:基板324,其借助一对旋转轴322而旋转自如地支承于臂318;以及多个吸引垫326,它们附设于基板324的一个面上,各吸引垫326与吸引单元(未图示)连接。另外,一方的旋转轴322与电动机320连结。

翻转机构308在使吸引垫326朝上的状态下利用吸引垫326对第二升降台272所支承的无环单元U’的环状框架64的下表面进行吸引保持,从第二升降台272接受无环单元U’。另外,翻转机构308在通过电动机320使框架支承部306翻转之后,使Y轴可动部件316移动,由此使框架支承部306所保持的无环单元U’朝向框架盒台200移动。

(无环单元搬出单元196的无环单元支承部310)

如图24所示,本实施方式的无环单元支承部310包含:一对支承板328,它们借助适当的托架(未图示)而支承为在X轴方向上移动自如;以及间隔调整单元(未图示),其对一对支承板328的X轴方向的间隔进行调整。间隔调整单元能够由空气气缸或电动气缸等适当的致动器构成。

在对无环单元U’进行支承的一对支承板328上安装有加热器(未图示)。在一对支承板328的间隔变窄的状态下,一对支承板328通过加热器对无环单元U’的带96进行加热,由此使由于去除加强部24而产生的带96的松弛、褶皱伸展。

(无环单元搬出单元196的推入部312)

参照图24继续进行说明,本实施方式的推入部312包含:Y轴引导部件330,其沿Y轴方向延伸;Y轴可动部件332,其沿Y轴方向移动自如地支承于Y轴引导部件330;以及Y轴进给机构(未图示),其使Y轴可动部件332在Y轴方向上移动。Y轴可动部件332具有:基部334,其支承于Y轴引导部件330;支柱336,其从基部334的上表面向上方延伸;以及推压片338,其附设于支柱336的上端。推入部312的Y轴进给机构可以构成为具有:滚珠丝杠,其与Y轴可动部件332连结,沿Y轴方向延伸;以及电动机,其使该滚珠丝杠旋转。

如图25所示,无环单元支承部310在接受无环单元U’之前通过间隔调整单元将一对支承板328之间的间隔扩展,然后接受吸引垫326所保持的无环单元U’。并且,推入部312在无环单元支承部310接受无环单元U’时,通过Y轴进给机构使Y轴可动部件332在Y轴方向上移动,由此通过推压片338使无环单元支承部310所支承的无环单元U’进入至载置于框架盒台200上的框架盒198中而进行收纳。

(框架盒198、框架盒台200)

在图1和图25所示的框架盒198中沿上下方向隔开间隔而收纳多张无环单元U”(在无加强部的晶片4’的情况下为框架单元U)。如图24和图25所示,框架盒台200包含:载置部340,其载置框架盒198;以及升降部342,其使载置部340升降而定位于任意的高度。升降部342可以构成为具有:滚珠丝杠,其与载置部340连结,沿Z轴方向延伸;以及电动机,其使该滚珠丝杠旋转。

接着,对使用如上所述的加工装置2将带96压接于在与外周剩余区域20对应的背面4b上呈凸状形成有环状的加强部24的晶片4而与环状框架64成为一体并且将环状的加强部24切断而从晶片4去除的加工方法进行说明。

(晶片盒载置工序)

在本实施方式中,首先如图1和图3所示,实施将收纳有多个晶片4的晶片盒6载置于晶片盒台8的晶片盒载置工序。在本实施方式的晶片盒6中沿上下方向隔开间隔而收纳有多张晶片4。

(框架收纳工序)

另外,如图1和图5所示,实施在框架收纳单元66中收纳多张形成有对晶片4进行收纳的开口部64a的环状的环状框架64的框架收纳工序。框架收纳工序可以在晶片盒载置工序之前实施,也可以在晶片盒载置工序之后实施。

在框架收纳工序中,在使框架收纳单元66的升降板74下降至任意的位置之后,对把手76a进行把持而将门76打开,在升降板74的上表面层叠多个环状框架64而进行收纳。另外,适当调整升降板74的高度,将最上层的环状框架64定位于能够通过框架搬出单元68搬出的位置。

(晶片搬出工序)

在实施了晶片盒载置工序和框架收纳工序之后,实施从载置于晶片盒台8的晶片盒6搬出晶片4的晶片搬出工序。

参照图3进行说明,在晶片搬出工序中,首先使晶片搬出单元10的Y轴进给机构34进行动作,将Y轴可动部件32定位于晶片盒台8的附近。接着,使搬送臂42进行驱动,将空气喷出口46朝上的手部44定位于晶片盒6内的晶片4的下表面侧。在将手部44定位于晶片4的下表面侧时,在晶片4的下表面与手部44之间设置间隙,并且预先将各引导销48定位于径向外侧。

接着,从手部44的空气喷出口46喷出压缩空气,通过伯努利效应在手部44的下表面侧产生负压,通过手部44以非接触的方式从下表面侧吸引支承晶片4。接着,使各引导销48向径向内侧移动,通过各引导销48限制手部44所吸引支承的晶片4的水平移动。并且,使晶片搬出单元10的Y轴可动部件32和搬送臂42移动,将手部44所吸引支承的晶片4从晶片盒6搬出。

(凹口检测工序)

在实施了晶片搬出工序之后,优选实施对晶片4的凹口26的位置进行检测的凹口检测工序。在凹口检测工序中,如图4所示,将手部44所吸引支承的晶片4的外周定位于凹口检测单元50的发光元件52与受光元件54之间。接着,利用驱动源借助引导销48而使晶片4旋转,由此对晶片4的凹口26的位置进行检测。由此,能够将晶片4的朝向调整成任意的朝向。

(晶片支承工序)

在实施了凹口检测工序之后,实施利用晶片台12对通过晶片搬出单元10搬出的晶片4进行支承的晶片支承工序。

参照图3进行说明,在晶片支承工序中,首先使晶片搬出单元10的手部44上下翻转。接着,使晶片搬出单元10的Y轴可动部件32和搬送臂42移动,使手部44所吸引支承的晶片4与晶片台12的晶片支承部56接触。此时,可以是晶片4的正面4a朝下的状态,也可以是晶片4的背面4b朝下的状态。在设置有环状的加强部24的背面4b朝下的情况下,环状的加强部24收纳于晶片台12的环状凹部62。

接着,使晶片台12的吸引单元进行动作,在各吸引孔60产生吸引力,由此对晶片4进行吸引保持。接着,解除手部44对晶片4的吸引支承,并且使手部44从晶片台12离开。这样,将晶片4从晶片搬出单元10交接至晶片台12。交接至晶片台12的晶片4被各吸引孔60吸引保持,因此晶片4的位置不会偏移。

在将晶片4交接至晶片台12之后,通过配设在上部腔室160内的照相机185(参照图11)从上方对晶片台12上的晶片4进行拍摄。由此,能够检测晶片4的露出面(上表面)是正面4a还是背面4b,能够确认要作为露出面的面是否朝上。如果在晶片4的要作为露出面的面未朝上的情况下,将该内容显示在控制面板(未图示)上。另外,在晶片4的露出面是正面4a的情况下,根据通过照相机185拍摄的图像,能够获取记载于晶片4的正面4a的ID 23。

(框架搬出工序)

另外,在实施了晶片盒载置工序和框架收纳工序之后,与晶片搬出工序或晶片支承工序并行地实施从框架收纳单元66搬出环状框架64的框架搬出工序。

参照图5进行说明,在框架搬出工序中,首先使框架搬出单元68的X轴可动部件84和Z轴可动部件86移动,使保持部88的吸引垫92与收纳于框架收纳单元66的最上层的环状框架64的上表面接触。接着,使框架搬出单元68的吸引单元进行动作,在吸引垫92产生吸引力,由此利用吸引垫92对最上层的环状框架64进行吸引保持。并且,使框架搬出单元68的X轴可动部件84和Z轴可动部件86移动,将保持部88的吸引垫92所吸引保持的最上层的环状框架64从框架收纳单元66搬出。

(框架支承工序)

在实施了框架搬出工序之后,实施利用框架台70对通过框架搬出单元68搬出的环状框架64进行支承的框架支承工序。

参照图5继续进行说明,在框架支承工序中,首先使框架搬出单元68的X轴可动部件84和Z轴可动部件86移动,使吸引垫92所吸引保持的环状框架64与框架台70的上表面接触。此时,预先将框架台70定位于能够接受环状框架64的位置。接着,解除框架搬出单元68的吸引垫92的吸引力,将环状框架64载置于框架台70。并且,使框架搬出单元68的X轴可动部件84和Z轴可动部件86移动,使保持部88从框架台70的上方离开。

(第一带压接工序)

在实施了框架支承工序之后,实施将带96压接于环状框架64的第一带压接工序。

参照图6和图7进行说明,在第一带压接工序中,首先将带96从卷带96R拉出,在使剥离了剥离纸116的带96不松弛而张紧的状态下,定位于框架台70的上方。另外,在带96是粘接带的情况下,定位于框架台70的上方的带96的压接面朝下。

接着,使框架台70上升而定位于压接开始位置(图8所示的位置),并且使第一压接辊110下降而定位于下侧压接位置(图8所示的位置)。由此,对带96施加张力而将带96压接于环状框架64的一端。

如上所述,在将框架台70定位于压接开始位置,并且将第一压接辊110定位于下侧压接位置时,如图8所示,带96从第一压接辊110朝向下侧的引导辊130形成仰角α。

接着,一边利用第一压接辊110将带96按压于环状框架64一边使第一压接辊110朝向环状框架64的另一端而在Y轴方向上移动。由此,能够在对带96施加均匀的张力的状态下,将带96压接于环状框架64。

在使第一压接辊110移动时,优选与第一压接辊110的移动同步地使框架台70上升,由此使施加至带96的张力保持恒定。具体而言,如图9和图10所示,按照仰角α恒定的方式,与第一压接辊110的移动同步地使框架台70逐步地上升。

另外,在带96是热压接带的情况下,在将框架台70的上表面的温度或第一压接辊110的外周面的温度调整为带96发生软化或熔融的温度之后,一边通过第一压接辊110对带96施加一定的张力,一边使第一压接辊110在Y轴方向上滚动,由此能够将带96热压接于环状框架64。当然,在对带96进行热压接时,也按照仰角α恒定的方式,与第一压接辊110的移动同步地使框架台70逐步地上升。

接着,使第一带压接单元98的切断部112的切刀144和按压辊146下降,将切刀144推抵于环状框架64上的带96,并且利用按压辊146从带96上按压环状框架64。接着,通过电动机138使臂片140旋转,使切刀144和按压辊146沿着环状框架64按照描绘圆的方式移动。由此,能够将向环状框架64的外周探出的带96沿着环状框架64切断。

另外,利用按压辊146从带96的上方按压环状框架64,因此在将带96切断时,可防止环状框架64或带96的位置偏移。另外,形成有圆形的开口部120的使用完的带96通过带卷绕部106进行卷绕。

(有带框架搬送工序)

在实施了第一带压接工序之后,实施有带框架搬送工序:将压接有带96的环状框架64搬送至晶片台12,将环状框架64的开口部64a定位于晶片台12所支承的晶片4的正面4a或背面4b,将有带环状框架64’载置于晶片台12。

在有带框架搬送工序中,首先通过有带框架搬送单元100使框架台70下降至能够搬出有带环状框架64’的位置。接着,使有带框架搬送单元100(参照图5)的Y轴可动部件150和Z轴可动部件152移动,使有带框架搬送单元100的保持部154的各吸引垫158与框架台70所支承的有带环状框架64’(参照图11)的上表面接触。

接着,使有带框架搬送单元100的吸引单元进行动作,在吸引垫158产生吸引力,由此利用吸引垫158对有带环状框架64’的上表面进行吸引保持。接着,使有带框架搬送单元100的Y轴可动部件150和Z轴可动部件152移动,将吸引垫158所吸引保持的有带环状框架64’从框架台70搬出。

接着,将有带框架搬送单元100的吸引垫158所吸引保持的有带环状框架64’搬送至晶片台12,如图11所示,将环状框架64的开口部64a定位于晶片台12所支承的晶片4,使有带环状框架64’与晶片台12的框架支承部58接触。此时,有带环状框架64’的带96的压接面朝下。另外,在本实施方式中,如图11所示,晶片4的背面4b朝上而与带96的压接面面对。

接着,解除有带框架搬送单元100的吸引垫158的吸引力,将有带环状框架64’载置于晶片台12的框架支承部58。并且,使有带框架搬送单元100的Y轴可动部件150和Z轴可动部件152移动,使保持部154从晶片台12的上方离开。

(第二带压接工序)

在实施了有带框架搬送工序之后,实施将有带环状框架64’的带96压接于晶片4的正面4a或背面4b的第二带压接工序。

参照图11进行说明,在第二带压接工序中,首先通过第二带压接单元102的升降机构164使上部腔室160下降,使上部腔室160的侧壁172的下端与下部腔室162的侧壁186的上端接触。由此,使上部腔室160和下部腔室162成为封闭状态,并且使第二压接辊174与有带环状框架64’接触。于是,将晶片4的环状的加强部24的上端粘贴于有带环状框架64’的带96的压接面上。

接着,在将第二带压接单元102的大气开放部168关闭的状态下使真空部166进行动作,使上部腔室160和下部腔室162的内部成为真空。接着,使第二带压接单元102的第二压接辊174在Y轴方向上滚动,由此将带96压接于晶片4。由此,能够生成将晶片4和带96压接而得的框架单元U。接着,将大气开放部168开放,通过大气压沿着环状的加强部24的根基部使带96紧贴于晶片4。并且,通过升降机构164使上部腔室160上升。

在带96是热压接带的情况下,在将晶片台12的上表面的温度或第二压接辊174的外周面的温度调整为带96发生软化或熔融的温度之后,使第二压接辊174滚动,由此能够将带96热压接于晶片4。

若将有带环状框架64’的带96与晶片4压接而生成框架单元U,则优选通过配设于上部腔室160内的照相机185对框架单元U进行拍摄,检测是否将带96适当地压接于晶片4。在晶片4(例如加强部24的根基部)与带96未紧贴而在晶片4与带96之间存在间隙的情况下,中断基于加工装置2的加工。由此,在之后的工序中,在按照器件14将晶片4分割成器件芯片时,能够抑制产生器件14的不良。

另外,在本实施方式中,如图12的(a)所示,将有带环状框架64’的带96压接在具有环状的加强部24的晶片4的背面4b上,但也可以如图12的(b)所示,将带96压接在晶片4的正面4a上。

另外,如图13的(a)、图13的(b)所示,在无加强部的晶片4’上压接有带环状框架64’的带96的情况下,压接有带环状框架64’的带96的面可以是晶片4’的正面4a’或背面4b’中的任意面。

顺便提及,当将带96压接在晶片4、4’的正面4a、4a’上时,在之后的工序中,能够从晶片4、4’的背面4b、4b’侧实施基于切削刀具的切削加工,对于在结晶构造上优选从背面侧实施加工的材质的晶片(例如SiC晶片),能够实现高品质的加工。

另外,在将带96压接在晶片4、4’的正面4a、4a’上的情况下,在对晶片4实施激光加工时也具有优点。具体而言,在将对于晶片4、4’具有吸收性的波长的激光光线从背面4b、4b’侧照射至晶片4、4’而实施烧蚀加工时,能够防止正面4a、4a’上的器件14被碎屑污染。另外,在将对于晶片4、4’具有透过性的波长的激光光线的聚光点从背面4b、4b’侧定位于晶片4、4’的内部而将激光光线照射至晶片4、4’从而对晶片4、4’的内部实施加工时,能够不受器件14的影响而执行加工。

在将带96压接在晶片4、4’(特别是正面4a、4a’)上时,优选使用不担心残留粘接层的热压接带。

(框架单元搬出工序)

在实施了第二带压接工序之后,实施从晶片台12搬出将有带环状框架64’的带96与晶片4的正面4a或背面4b压接而得的框架单元U的框架单元搬出工序。

参照图5进行说明,在框架单元搬出工序中,首先使框架单元搬出单元192的搬送部206进行动作,使框架单元保持部202的晶片保持部202a的吸附片210的下表面隔着带96而与晶片4接触,并且使框架支承部202b的吸引垫214与环状框架64接触。

接着,在晶片保持部202a的吸附片210和框架支承部202b的吸引垫214产生吸引力,利用晶片保持部202a的吸附片210吸引保持晶片4,并且利用框架支承部202b的吸引垫214吸引保持环状框架64。接着,解除晶片台12对晶片4的吸引保持。并且,使搬送部206进行动作,将框架单元保持部202所保持的框架单元U从晶片台12搬出。

(暂放工序)

在实施了框架单元搬出工序之后,实施使晶片4的中心与暂放台204的中心一致而将框架单元U暂放于暂放台204的暂放工序。不过,对于图2的(b)所示那样的无加强部的晶片4’,不实施暂放工序和后述的加强部去除工序,将从晶片台12搬出的框架单元U收纳于框架盒198。

参照图14进行说明,在暂放工序中,首先将框架单元保持部202所保持的框架单元U定位于拍摄部224的上方。接着,使构成框架单元搬出单元192的二维移动机构的搬送部206进行动作,利用拍摄部224对框架单元保持部202所保持的框架单元U的晶片4的外周的至少三处进行拍摄。由此,测量晶片4的外周的至少三点的坐标。接着,根据所测量的三点的坐标,求出晶片4的中心坐标。

接着,使搬送部206进行动作,将晶片4的中心定位于暂放台204的中心,使框架单元U与暂放台204的上表面接触。接着,解除晶片保持部202a对晶片4的吸引保持,并且解除框架支承部202b对环状框架64的吸引保持,将框架单元U从框架单元搬出单元192交接至暂放台204。

接着,使暂放台204的加热器进行动作,通过加热器对暂放于暂放台204的框架单元U的带96进行加热。由此,使带96软化而使带96紧贴于晶片4的环状的加强部24的根基部。

(加强部去除工序)

在实施了暂放工序之后,实施从通过框架单元搬出单元192搬出的框架单元U的晶片4切断环状的加强部24而去除的加强部去除工序。

参照图1、图14和图16进行说明,在加强部去除工序中,首先使加强部去除单元194的第一升降台246的X轴可动部件260和Z轴可动部件262移动,使吸附片268的下表面与暂放于暂放台204的框架单元U的环状框架64的上表面接触。接着,在第一升降台246的吸附片268的各吸引孔产生吸引力,对框架单元U的环状框架64部分进行吸引保持。

接着,使第一升降台246的X轴可动部件260和Z轴可动部件262进行动作,如图15所示,将吸附片268所吸引保持的框架单元U定位于激光光线照射单元244的上方。接着,将激光光线LB的聚光点定位于框架单元U的晶片4的环状的加强部24的根基部。另外,在图15中,在设置有加强部24的晶片4的背面4b上压接有带96,但也可以在晶片4的正面4a上压接有带96。

接着,一边通过第一升降台246的电动机266使吸附片268和框架单元U旋转一边对晶片4的环状的加强部24的根基部照射激光光线LB。由此,能够对晶片4的环状的加强部24的根基部实施烧蚀加工而形成环状的切断槽256。另外,在对晶片4照射激光光线LB时,使激光光线照射单元244的吸引单元进行动作而在吸引嘴254产生吸引力,通过吸引嘴254吸引由于烧蚀加工而产生的碎屑。

接着,使第一升降台246的X轴可动部件260和Z轴可动部件262移动,使吸附片268所吸引保持的框架单元U与暂放台204的上表面接触。接着,解除第一升降台246的吸附片268的吸引力,将框架单元U从第一升降台246交接至暂放台204。

接着,通过暂放台搬送部232将接受了框架单元U的暂放台204定位于加强部去除单元194的分离部248的下方(参照图14)。另外,此时预先将废弃部276的带式输送机300定位于待机位置。接着,使分离部248的第二升降台272下降,使第二升降台272的下表面与晶片4的内侧部分的带96接触。接着,在第二升降台272的下表面上产生吸引力,如图20所示,在使环状的加强部24在外周露出的状态下,利用第二升降台272的台头287对框架单元U的晶片4的内侧进行吸引保持。

接着,使吸引保持着框架单元U的晶片4的第二升降台272上升,使框架单元U从暂放台204离开,并且使暂放台204移动至第一升降台246的下方。接着,通过进给单元290使可动片288移动,并且通过Z轴进给机构294使支承基板400移动,如图21所示,使具有楔状部的挡块402作用于环状的加强部24的外周,将挡块402的楔状部定位于带96与加强部24之间,并且利用框架支承部404的球体404b支承环状框架64。另外,将废弃部276的带式输送机300从待机位置定位于回收位置。

接着,从一对紫外线照射部270照射紫外线而使粘贴于环状的加强部24的带96的粘接力降低,并且通过电动机284使框架单元U与第二升降台272一起相对于分离器274旋转。另外,从电离器406朝向框架单元U吹送离子化空气。由此,如图22所示,能够从框架单元U分离环状的加强部24,并且在将加强部24分离时产生的静电不会残留于框架单元U。从框架单元U落下的加强部24通过带式输送机300搬送至集尘箱302而进行回收。另外,在将加强部24分离时,可以使分离器274相对于框架单元U旋转。

(无环单元搬出工序)

在实施了加强部去除工序之后,实施将去除了环状的加强部24的无环单元U’从加强部去除单元194搬出的无环单元搬出工序。

在无环单元搬出工序中,首先将加强部去除单元194的废弃部276的带式输送机300从回收位置定位于待机位置。接着,将无环单元搬出单元196的翻转机构308(参照图23)的框架支承部306定位于第二升降台272所吸引保持的无环单元U’的下方。

接着,在使框架支承部306的吸引垫326朝上的状态下使臂318上升,使框架支承部306的吸引垫326与第二升降台272所支承的无环单元U’的环状框架64的下表面侧接触。

接着,在框架支承部306的吸引垫326产生吸引力,利用吸引垫326对无环单元U’的环状框架64进行吸引保持。接着,解除第二升降台272对无环单元U’的吸引保持。由此,将无环单元U’从加强部去除单元194的第二升降台272交接至无环单元搬出单元196的框架支承部306。

(无环单元收纳工序)

在实施了无环单元搬出工序之后,实施对通过无环单元搬出单元196搬出的无环单元U’进行收纳的无环单元收纳工序。

在无环单元收纳工序中,首先使无环单元搬出单元196的翻转机构308上下翻转,使框架支承部306所吸引保持的无环单元U’上下翻转。由此,无环单元U’位于框架支承部306的下方。

接着,使翻转机构308的Y轴可动部件316和臂318移动,使无环单元U’与无环单元支承部310的一对支承板328的上表面接触。此时,通过间隔调整单元使一对支承板328的间隔变窄,一对支承板328相互紧贴。接着,解除框架支承部306对无环单元U’的吸引保持,将无环单元U’载置于一对支承板328。接着,使安装于各支承板328的加热器进行动作,对无环单元U’的带96进行加热,由此使由于去除加强部24而产生的带96的松弛、褶皱伸展。并且,再次利用框架支承部306对无环单元U’进行吸引保持并使无环单元U’上升。

接着,在通过间隔调整单元将一对支承板328的间隔扩展之后,将无环单元U’载置于支承板328的上表面上。并且,如图25所示,通过推入部312的推压片338推动无环单元支承部310所支承的无环单元U’,使无环单元U’进入至载置于框架盒台200上的框架盒198中而进行收纳。

如上所述,在本实施方式的加工装置2中,即使是在与外周剩余区域20对应的背面4b上呈凸状形成有环状的加强部24的晶片4,也能够自动地进行借助带96而使晶片4与环状框架64成为一体的作业,能够将环状的加强部24自动地切断而从晶片4去除。

另外,在本实施方式中,主要说明了将环状的加强部24去除的情况,在晶片是无加强部的晶片4’的情况下,无需去除加强部,因此能够在不使用加强部去除单元194和无环单元搬出单元196的情况下使用加工装置2。