一种全成型编织耙子控制方法

文献发布时间:2023-06-19 19:27:02

技术领域

本发明属于全自动电脑横机控制领域,具体涉及一种全成型编织耙子控制方法。

背景技术

全自动电脑横机是指通过软件设计花型文件,自动编织各类衣物的机械工具。现有的全自动电脑横机在进行衣物编织工作时,都是分前衣片,后衣片,袖片等分成几个大的布片,按比例编织,再由缝盘工人将各类衣片缝合成一件整衣,这显然影响了衣物的自动编织效率。

然而要想做到全成型编织效果(具体是指是由一根纱线直接编织成一件整衣,不在需要人工缝合),会面临一些技术难点,具体如下:

横机的编织过程都是由机头动作推动针板上的织针,通过织针往返穿引纱线,编织成圈,这个过程中需要一个牵引向下的拉力,来拉扯针织物,这样针织物才能完成一行行的编织,最终形成完整的衣物。而现有的横机编织通常由一个高位罗拉加紧织物,通过罗拉向下转动时,罗拉胶皮跟针织物之间产生的向下的摩擦力,来向下牵引织物,高位罗拉结构是有前后两根整的罗拉杆,外套硅胶皮,转动时是整根罗拉杆转动,可以通过调整罗拉的转速来调整罗拉的拉力,因此其在进行同一行编织时,同一行织物上的罗拉拉力是一致的,因此可以满足传统的单片编织需求。

然而要做到全行程编织则不同于单片编织需求,举例来说,在进行同一行编织时,在该行内有些局部可能是袖子,有些局部可能是前片,还有些局部可能是后片,也有可能局部为衣肩或是衣肩胛处;也就是说同一行内编织到的衣服位置可能存在不同,同一行内的编织组织靠存在多变的情况,显然不同的编织组织所适配的拉力是不一样的,而现有的高罗拉控制无法满足全成型编织效果需求。

为此,基于本申请人在电脑横机的专注研究开发经验希望通过寻求技术方案来实现高效的全成型编织效果。

发明内容

有鉴于此,本发明的目的在于提供一种全成型编织耙子控制方法,实现全成型编织效果,显著避免或至少减少了人工缝合的工作,节省了人工,同时也极大程度地提高了编织效率。

本申请人在开发过程中,依据技术问题的常规启示首先想到了改变罗拉的拉力,具体包括如下:

第一、改变高罗拉摩擦力:在原有罗拉结构不变的情况下,在罗拉杆外侧增加一个压力电机,来顶罗拉杆,通过改变局部罗拉杆的压力,来调整局部的罗拉拉力,通常一条罗拉杆安装18-24个压力电机;该结构易于实现,但是控制精度不高,通过增加罗拉之间的压力,来做改变罗拉对织物的摩擦力,调节拉力的效果不够精准,仅能满足一般衣服组织简单的编织。

第二、改变罗拉转速:将原有罗拉前杆更换为分段的罗拉,然后每段罗拉内置一个小步进电机,通过调节每段罗拉内置电机转速,从而改变每段的拉力,后杆依然是一根整杆一起转动。通常罗拉杆分12-16段装内置电机,该结构控制,局部罗拉拉力控制会更好一些,但是前后杆电机转速是不同步,在增加拉力时候好控制,减小拉力时,由于后杆一直转,拉力减小不好控制。

为此,本申请发明人通过探索尝试后提出了耙子控制技术,颠覆了传统的罗拉拉力控制的模式,通过实验验证后,最终提出了本申请。

本发明采用的技术方案如下:

一种全成型编织耙子控制方法,在电脑横机的前板编织区域和后板编织区域分别设有至少30个步进电机,各步进电机与其对应的耙子控制芯片控制连接,所述耙子控制芯片与机头MCU主控芯片通信连接,其中,所述机头MCU主控芯片基于机头位置信号向机头电机发出机头驱动信号用于驱动机头工作,且所述机头MCU主控芯片预先输入有目标织物的全成型编织需求,结合该全成型编织需求和机头驱动信号转换为向所述耙子控制芯片输入的步进电机驱动信号,所述耙子控制芯片将所述步进电机驱动信号转换为向各步进电机输入的步进电机运动曲线,各步进电机将所述步进电机运动曲线作为运动指令,分别驱动与其对应的耙子独立进行上下升降动作来拉拽织物,用于单独控制织物在其对应区域受到的拉力,实现对目标织物的全成型编织效果。

优选地,所述前板编织区域和后板编织区域分别设有40-60个步进电机。

优选地,所述前板编织区域和后板编织区域内设置的步进电机数量相同,所述前板编织区域和后板编织区域内的步进电机呈紧密并排形状分布。

优选地,每个耙子能够控制织物拉力变化的距离不大于5cm,每个步进电机的工作峰值电流不大于2A。

优选地,每个耙子能够控制织物拉力变化的距离为1.5-3.5cm。

优选地,所述前板编织区域内设置的前板耙子和后板编织区域内设置的后板耙子呈交替间隔状分布。

优选地,将多个耙子控制芯片集成在耙子驱动板中,各耙子控制芯片与机头MCU主控芯片通信连接,且各耙子驱动板之间通过CAN通讯进行通信连接。

优选地,所述耙子驱动板的数量大于2个;其中,每个耙子驱动板集成有6-12个耙子控制芯片,其中,每个耙子驱动板通过拨码开关设置不同的物理地址以示区分。

优选地,所述耙子控制芯片采用DRV8424RGER驱动控制芯片;所述机头MCU主控芯片采用STM32F103VC型号芯片。

优选地,所述目标织物的全成型编织需求采用上位机通过通信方式传输给所述机头MCU主控芯片,所述机头位置信号通过安装在机头上的位置传感器采集得到,并通过控制主板将该所述机头位置信号同时传输给所述机头MCU主控芯片和机头电机的伺服驱动器;所述机头电机采用伺服电机。

需要说明的是,本申请全文涉及的“耙子”在形状上可以是钩子形状或其他可以对织物进行拉拽的结构形状,本申请对其不做特别限定,本领域技术人员可以根据实际需要来进行选择。

本申请从结构上颠覆了传统的罗拉拉力控制模式,能做到极小范围(优选不大于5cm,更优选为1.5-3.5cm)区间内的独立拉力控制效果,还甚至可以做到前后板拉力分开(可将前板耙子和后板耙子设置呈交替间隔状分布);具体来说,本申请提出的耙子控制技术方案由不少于60个小型步进电机(前板编织区域和后板编织区域各设置不少于30个步进电机)组成,每个小型步进电机通过安装在其输出端的耙子进行上下升降动作变化,在其所在的极小编织区域对织物独立进行上下拉拽,这意味着通过单个耙子能够将拉力变化在控制在极小的尺寸范围区间内,而且本申请中的前、后板耙子都是独立运转的,进而使得前后衣片的拉力也实现了独立可调效果,进而使得本申请的多个耙子控制相当于多只小手分别拽住织物进行独立拉力大小控制,打破了采用高罗拉拉力的传统控制模式。

相对于传统的高罗拉拉力控制,本申请提供的全成型编织耙子控制方法使得对织物的拉力控制更加灵活、精细,从原来高罗拉拉力所实现的织物面效果的控制直接实现了对织物点效果的控制;由于本申请提供的拉力控制精度得到明显提高,使得横机编织花型进一步丰富,可以大批量加工对拉力要求高的编织花型,即实现了全成型编织效果,从一根纱线的编织拉力变化实现了一件成衣的全成型编织效果;

在以上基础上,本申请提供的全成型编织耙子控制方法可以丰富新的编织花型,进而增加了织物产品的竞争力和附加值;而且实现全成型编织效果,也显著避免或至少减少了人工缝合的工作,节省了人工,同时也极大程度地提高了编织效率。

本申请还具体提出了全成型编织耙子控制连接结构,具体包括控制主板、机头MCU主控芯片和设有耙子控制芯片的耙子驱动板,其中,控制主板分别与机头MCU主控芯片和耙子控制芯片通信连接;控制主板与伺服驱动器通信连接,通过伺服驱动器与机头电机驱动连接;耙子控制芯片与其对应的步进电机驱动连接;整体控制结构简单,控制灵活精密且稳定可靠,同时控制结构的集成度高、制造成本低,适合进行规模推广应用。

附图说明

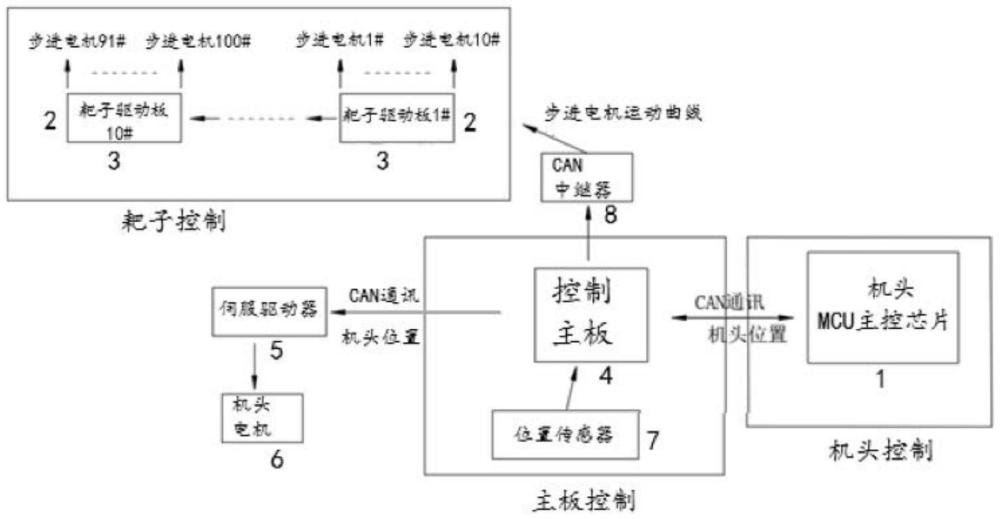

图1是本申请具体实施方式下全成型编织耙子控制连接结构示意图;

图2是本申请具体实施方式下机头MCU主控芯片的结构示意图;

图3是本申请具体实施方式下单个耙子控制芯片的结构示意图。

具体实施方式

本发明实施例公开了一种全成型编织耙子控制方法,在电脑横机的前板编织区域和后板编织区域分别设有至少30个步进电机,各步进电机与其对应的耙子控制芯片控制连接,耙子控制芯片与机头MCU主控芯片通信连接,其中,机头MCU主控芯片基于机头位置信号向机头电机发出机头驱动信号用于驱动机头工作,且机头MCU主控芯片预先输入有目标织物的全成型编织需求,结合该全成型编织需求和机头驱动信号转换为向耙子控制芯片输入的步进电机驱动信号,耙子控制芯片将步进电机驱动信号转换为向各步进电机输入的步进电机运动曲线,各步进电机将步进电机运动曲线作为运动指令,分别驱动与其对应的耙子独立进行上下升降动作来拉拽织物,用于单独控制织物在其对应区域受到的拉力,实现对目标织物的全成型编织效果。

为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

请参见图1所示的一种全成型编织耙子控制连接结构,包括控制主板、机头MCU主控芯片1和设有耙子控制芯片2的耙子驱动板3;其中,控制主板4分别与机头MCU主控芯片1和耙子控制芯片2通信连接;控制主板4与伺服驱动器5通信连接,通过伺服驱动器5与机头电机6(具体为伺服电机)驱动连接;耙子控制芯片2与其对应的步进电机驱动连接。

优选地,在本实施方式中,电脑横机的机头上安装有位置传感器7,位置传感器7与控制主板4通信连接,用于向控制主板4发送机头位置信号。

优选地,在本实施方式中,包括至少2个耙子驱动板3,每个耙子驱动板3上集成有多个耙子控制芯片2,具体来说,集成有至少6个耙子控制芯片2,各耙子驱动板3之间通过CAN通讯进行通信连接;更优选地,在本实施方式中,包括至少6-12个耙子驱动板3,每个耙子驱动板3上集成有6-12个耙子控制芯片2;具体优选地,在本实施方式中,包括10个耙子驱动板3(具体呈长方型形状,图1标记为:耙子驱动板1),每个耙子驱动板3上集成有10个耙子控制芯片2,各耙子驱动板3之间通过CAN通讯进行通信连接;

优选地,在本实施方式中,每个耙子控制芯片2与1个步进电机控制连接,也就是说,一共包括100个步进电机;其中,每个步进电机的输出端安装连接有耙子(也可称为“钩子”),通过耙子的上下升降动作实现对织物的独立拉拽效果;进一步优选地,在本实施方式中,步进电机分别设置在横机的前板编织区域和后板编织区域(公知编织区域结构,本实施例对此不做具体展开说明),其中,前板编织区域和后板编织区域内设置的步进电机数量相同,各为50个,前板编织区域和后板编织区域内的50个步进电机分别呈紧密并排形状分布;其中优选地,为了利于实现织物点效果的拉力控制,在本实施方式中,每个步进电机的轴向(即为机头的运行方向)尺寸范围不大于5cm,优选为1.5-3.5cm,具体优选地,在本实施方式中,每个步进电机的轴向尺寸为2.5cm。

优选地,为了实现所需的目标控制效果,在本实施方式中,耙子控制芯片2采用DRV8424RGER驱动控制芯片(参见图3所示);机头MCU主控芯片1采用STM32F103VC型号芯片(参见图2所示);控制主板4采用STM32F429IGT6型号芯片;其中优选地,在本实施方式中,控制主板4通过CAN中继器8与耙子控制芯片2通信连接;控制主板4分别通过CAN通讯方式与机头MCU主控芯片1和耙子控制芯片2进行通信连接。

本实施例还提出了一种全成型编织耙子控制方法,具体采用如上所述的全成型编织耙子控制连接结构,也就是说:在电脑横机的前板编织区域和后板编织区域分别设有50个步进电机,各步进电机与其对应的耙子控制芯片2控制连接,耙子控制芯片2与机头MCU主控芯片1通信连接,其中,机头MCU主控芯片1基于机头位置信号通过控制主板4向机头电机6发出机头驱动信号用于驱动机头工作,优选地,在本实施方式中,目标织物的全成型编织需求采用上位机(具体可以人机交互界面)通过通信方式传输给机头MCU主控芯片2,机头位置信号通过安装在机头上的位置传感器7采集得到,并通过控制主板4将该机头位置信号同时传输给机头MCU主控芯片1和机头电机6(具体优选采用伺服电机)的伺服驱动器5。

在本实施方式中,机头MCU主控芯片1预先输入有目标织物的全成型编织需求,结合该全成型编织需求和机头驱动信号转换为向耙子控制芯片2输入的步进电机驱动信号,通过控制主板4向各耙子驱动板3上的各耙子控制芯片2传输,耙子控制芯片2将步进电机驱动信号转换为向各步进电机输入的步进电机运动曲线,各步进电机将步进电机运动曲线作为运动指令,分别驱动与其对应的耙子独立进行上下升降动作来拉拽织物,用于单独控制织物在其对应区域受到的拉力,实现对目标织物的全成型编织效果。

在本实施方式中,每个耙子能够控制织物拉力变化的距离为2.5cm(即对应单个步进电机的轴向尺寸),这意味着单个耙子能够控制拉力变化在2.5cm的区间内,相当于实现了织物点效果的控制。

在本实施方式中,控制主板4采用STM32F429IGT6型号芯片,机头MCU主控芯片1采用STM32F103VC型号芯片,主要处理其与控制主板4之间的通信,及时通过控制主板4向耙子控制芯片2发出驱动指令,确保实现对各步进电机的精密驱动效果;同时还用于处理调节伺服驱动器5的驱动电流大小、脉冲和方向,从而控制机头电机6的力矩,转速和方向,确保实现对机头的精准控制效果。

在本实施方式中,耙子控制芯片2采用DRV8424RGER驱动控制芯片(由TI公司提供,属于成熟电机驱动芯片),在实际工作时,单个步进电机的工作峰值电流较小,优选不大于2A,具体优选地,在本实施方式中,单个步进电机的工作峰值电流为1A,驱动效果精密且稳定可靠。

可具体参见图2和图3所示,由STM32F429IGT6型号芯片分别通过输出引脚向DRV8424RGER驱动控制芯片的输入脚输出使能信号nBJ_ENB1、电机转向信号DIR1、电机转速信号STEP1以及参考电压值信号VREF1;关于各STM32F429IGT6型号芯片的输入脚、输出脚所对应的信号以及DRV8424RGER驱动控制芯片的输入脚和输出脚所对应的信号可以直接参见图2和图3,这些都是属于本领域技术人员基于本申请记载的技术内容可做出的常规技术选择,因此,本实施例对此不做一一展开说明。

优选地,为了实现对到前、后板拉力独立控制,在本实施方式中,前板编织区域内设置的前板耙子和后板编织区域内设置的后板耙子呈交替间隔状分布。

优选地,为了实现对各耙子驱动板3的识别,在本实施方式中,每个耙子驱动板3通过拨码开关(公知结构)设置不同的物理地址以示区分,进而实现对数量繁多的耙子驱动板3及其对应耙子控制芯片2的识别管理。

本实施例提供的全成型编织耙子控制方法可以丰富新的编织花型,进而增加了织物产品的竞争力和附加值;而且实现全成型编织效果,也显著避免或至少减少了人工缝合的工作,节省了人工,同时也极大程度地提高了编织效率;同时本实施例提供的全成型编织耙子控制连接结构简单,控制灵活精密且稳定可靠,同时控制结构的集成度高、制造成本低,适合进行规模推广应用。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。