一种多孔吸波材料及其制备方法

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及功能材料技术领域,具体为一种多孔吸波材料及其制备方法。

背景技术

所谓吸波材料,指能吸收或者大幅减弱其表面接收到的电磁波能量,从而减少电磁波的干扰的一类材料。在工程应用上,除要求吸波材料在较宽频带内对电磁波具有高的吸收率外,还要求它具有质量轻、耐温、耐湿、抗腐蚀等性能,随着现代科学技术的发展,电磁波辐射对环境的影响日益增大。在机场、机航班因电磁波干扰无法起飞而误点;在医院、移动电话常会干扰各种电子诊疗仪器的正常工作等。

如中国专利公开:一种磁电复合纳米多孔吸波材料及制备方法,申请号:CN201911292425.3,该吸波材料组分及各组分占吸波材料总量的质量百分比分别为:CoO15%~45%,Co 10%~40%,多孔碳40%~55%。将固体原料十二烷基三甲基溴化铵、Co(NO3)2、乙酸钴和1-苄基-2-甲基咪唑混合溶于水中,搅拌后静置,得到紫色前驱体混合溶液;并进行离心并收集紫色离心产物;洗涤后再干燥得到Co(OH)2@ZIF-67复合物前驱体;将前驱体在保护气氛中进行碳化得到磁电复合纳米多孔吸波材料,该材料具有较大的反射损耗和吸收带宽,可应用在人体电磁波防护、雷达电磁波吸收涂层上。

但上述技术方案中,由于现今阶段的吸波材料的工作原理多为将能吸收的电磁波能量吸入材料中,然后将电磁波能量转化为热能耗散掉,特别是多孔吸波材料,在将电磁波吸入材料中后,电磁波沿着这些孔隙可以深入材料内部,充分的将电磁波能量转化为热能耗散掉,而在此期间多孔吸波材料的温度会逐渐升高,而多孔吸波材料的吸波性能在高温条件下很容易出现性能恶化的情况,从而影响吸波效果。

发明内容

针对现有技术的不足,本发明提供了一种多孔吸波材料及其制备方法,解决了由于现今阶段的吸波材料的工作原理多为将能吸收的电磁波能量吸入材料中,然后将电磁波能量转化为热能耗散掉,特别是多孔吸波材料,在将电磁波吸入材料中后,电磁波沿着这些孔隙可以深入材料内部,充分的将电磁波能量转化为热能耗散掉,而在此期间多孔吸波材料的温度会逐渐升高,而多孔吸波材料的吸波性能在高温条件下很容易出现性能恶化的情况,从而影响吸波效果的问题。

为实现以上目的,本发明通过以下技术方案予以实现:一种多孔吸波材料,所述多孔吸波材料由以下材料组成:绝缘膜3-5份、铁硅铝硅铝10-30份、三元乙丙15-45份、聚醚型聚氨酯橡胶30-50份、硅氟胶60-100份、多晶铁纤维20-40份、氮化铝30-50份、含硅阻燃剂树脂50-90份、季戊四醇40-60份、金属醇盐80-140份、甲醇100-200份、聚醚二胺10-30份、水100-160份。

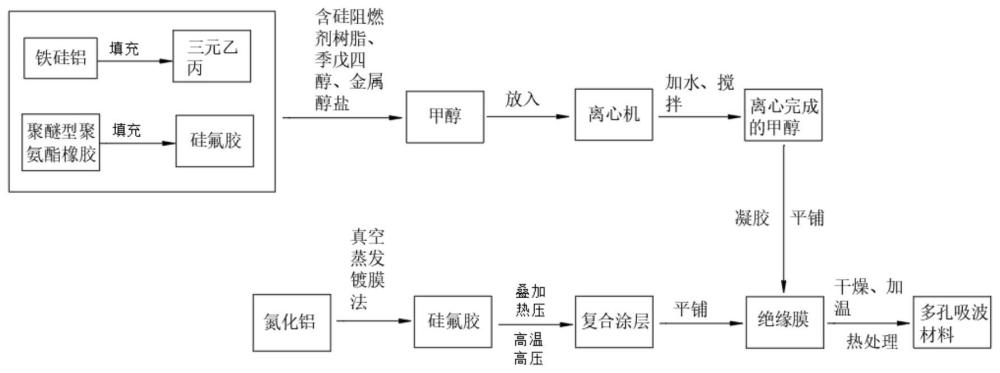

一种多孔吸波材料制备方法,包括以下步骤:

步骤1:取铁硅铝10-30份、三元乙丙15-45份、聚醚型聚氨酯橡胶30-50份、硅氟胶60-100份;

步骤2:将铁硅铝填充在三元乙丙中,将聚醚型聚氨酯橡胶填充在硅氟胶中;

步骤3:取多晶铁纤维20-40份,取氮化铝30-50份;

步骤4:利用真空蒸发镀膜法使氮化铝附着在多晶铁纤维表面,然后在高温高压的环境中,将氮化铝和多晶铁纤维进行进行多层叠加,随后利用热压法将氮化铝和多晶铁制成复合涂层;

步骤5:取含硅阻燃剂树脂50-90份、季戊四醇40-60份、金属醇盐80-140份、甲醇100-200份、聚醚二胺10-30份、水100-160份;

步骤6:将步骤2所得的产物放入甲醇中,然后将含硅阻燃剂树脂、季戊四醇、金属醇盐依次倒入甲醇中,随后将上述所得产物放入离心机中,全部放入后启动离心机,然后分批次将聚醚二胺倒入甲醇中,离心完成后随后将水缓慢倒入甲醇中,在此期间不断对所得溶液进行搅拌,加大溶液中水解-缩聚反应的范围,使溶液慢慢变成凝胶。

步骤7:将绝缘膜平铺在模具中,然后将步骤6所得产物均匀倒在绝缘膜表面,随后将步骤4所得的复合涂层平铺在步骤6所得产物表面,然后重复上述操作,直至达到模具中的指定高度,随后将上述产物进行干燥加温,对其进行热处理,即得到多孔吸波材料。

作为优选,所述铁硅铝和三元乙丙、的比例为1:1.5,上述聚醚型聚氨酯橡胶和硅氟胶的比例为1:2。

作为优选,所述步骤4的温度为100-600℃。

作为优选,所述步骤4的压强为50-90p。

作为优选,所述步骤6的离心机的转速为3000-4000r/min。

作为优选,所述步骤7的加热温度为80-200℃。

本发明提供了一种多孔吸波材料及其制备方法。具备以下有益效果:

(1)本发明通过利用真空蒸发镀膜法使氮化铝附着在多晶铁纤维表面,不仅可以改善吸波性能,而且利用氮化铝的优秀耐热冲击性,可以增加多孔吸波材料在高温下的热稳定性,防止多孔吸波材料在高温条件下产生性能恶化,从而使多孔吸波材料的吸波能力在高温下也依然可以保持长时间的优秀吸波能力。

(2)本发明在多孔吸波材料制作过程中加入了聚醚二胺,聚醚二胺不仅可以在多孔吸波材料制作过程中起到固化作用,还可以起到催化作用,从而加快多孔吸波材料的生产效率。

附图说明

图1为本发明的整体流程示意图;

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1:

本发明实施例提供一种多孔吸波材料,所述多孔吸波材料由以下材料组成:绝缘膜3份、铁硅铝硅铝10份、三元乙丙15份、聚醚型聚氨酯橡胶30份、硅氟胶60份、多晶铁纤维20份、氮化铝30份、含硅阻燃剂树脂50份、季戊四醇40份、金属醇盐80份、甲醇100份、聚醚二胺10份、水100份。

一种多孔吸波材料制备方法,包括以下步骤:

步骤1:取铁硅铝10份、三元乙丙15份、聚醚型聚氨酯橡胶30份、硅氟胶60份;

步骤2:将铁硅铝填充在三元乙丙中,将聚醚型聚氨酯橡胶填充在硅氟胶中;

步骤3:取多晶铁纤维20份,取氮化铝30份;

步骤4:利用真空蒸发镀膜法使氮化铝附着在多晶铁纤维表面,然后在高温高压的环境中,将氮化铝和多晶铁纤维进行进行多层叠加,随后利用热压法将氮化铝和多晶铁制成复合涂层;

步骤5:取含硅阻燃剂树脂50份、季戊四醇40份、金属醇盐80份、甲醇100份、聚醚二胺10份、水100份;

步骤6:将步骤2所得的产物放入甲醇中,然后将含硅阻燃剂树脂、季戊四醇、金属醇盐依次倒入甲醇中,随后将上述所得产物放入离心机中,全部放入后启动离心机,然后分批次将聚醚二胺倒入甲醇中,离心完成后随后将水缓慢倒入甲醇中,在此期间不断对所得溶液进行搅拌,加大溶液中水解-缩聚反应的范围,使溶液慢慢变成凝胶。

步骤7:将绝缘膜平铺在模具中,然后将步骤6所得产物均匀倒在绝缘膜表面,随后将步骤4所得的复合涂层平铺在步骤6所得产物表面,然后重复上述操作,直至达到模具中的指定高度,随后将上述产物进行干燥加温,对其进行热处理,即得到多孔吸波材料。

其中,所述铁硅铝和三元乙丙、的比例为1:1.5,上述聚醚型聚氨酯橡胶和硅氟胶的比例为1:2。

其中,所述步骤4的温度为100℃。

其中,所述步骤4的压强为50p。

其中,所述步骤6的离心机的转速为3000r/min。

其中,所述步骤7的加热温度为80℃。

实施例2:

本发明实施例提供一种多孔吸波材料,所述多孔吸波材料由以下材料组成:绝缘膜4份、铁硅铝硅铝20份、三元乙丙30份、聚醚型聚氨酯橡胶40份、硅氟胶80份、多晶铁纤维30份、氮化铝40份、含硅阻燃剂树脂70份、季戊四醇50份、金属醇盐110份、甲醇150份、聚醚二胺20份、水130份。

一种多孔吸波材料制备方法,包括以下步骤:

步骤1:取铁硅铝20份、三元乙丙30份、聚醚型聚氨酯橡胶40份、硅氟胶80份;

步骤2:将铁硅铝填充在三元乙丙中,将聚醚型聚氨酯橡胶填充在硅氟胶中;

步骤3:取多晶铁纤维30份,取氮化铝40份;

步骤4:利用真空蒸发镀膜法使氮化铝附着在多晶铁纤维表面,然后在高温高压的环境中,将氮化铝和多晶铁纤维进行进行多层叠加,随后利用热压法将氮化铝和多晶铁制成复合涂层;

步骤5:取含硅阻燃剂树脂70份、季戊四醇50份、金属醇盐110份、甲醇150份、聚醚二胺20份、水130份;

步骤6:将步骤2所得的产物放入甲醇中,然后将含硅阻燃剂树脂、季戊四醇、金属醇盐依次倒入甲醇中,随后将上述所得产物放入离心机中,全部放入后启动离心机,然后分批次将聚醚二胺倒入甲醇中,离心完成后随后将水缓慢倒入甲醇中,在此期间不断对所得溶液进行搅拌,加大溶液中水解-缩聚反应的范围,使溶液慢慢变成凝胶。

步骤7:将绝缘膜平铺在模具中,然后将步骤6所得产物均匀倒在绝缘膜表面,随后将步骤4所得的复合涂层平铺在步骤6所得产物表面,然后重复上述操作,直至达到模具中的指定高度,随后将上述产物进行干燥加温,对其进行热处理,即得到多孔吸波材料。

其中,所述铁硅铝和三元乙丙、的比例为1:1.5,上述聚醚型聚氨酯橡胶和硅氟胶的比例为1:2。

其中,所述步骤4的温度为350℃。

其中,所述步骤4的压强为70p。

其中,所述步骤6的离心机的转速为3500r/min。

其中,所述步骤7的加热温度为140℃

实施例3:

本发明实施例提供一种多孔吸波材料,所述多孔吸波材料由以下材料组成:绝缘膜5份、铁硅铝硅铝30份、三元乙丙145份、聚醚型聚氨酯橡胶50份、硅氟胶100份、多晶铁纤维40份、氮化铝50份、含硅阻燃剂树脂90份、季戊四醇60份、金属醇盐140份、甲醇200份、聚醚二胺30份、水160份。

一种多孔吸波材料制备方法,包括以下步骤:

步骤1:取铁硅铝30份、三元乙丙45份、聚醚型聚氨酯橡胶50份、硅氟胶100份;

步骤2:将铁硅铝填充在三元乙丙中,将聚醚型聚氨酯橡胶填充在硅氟胶中;

步骤3:取多晶铁纤维40份,取氮化铝50份;

步骤4:利用真空蒸发镀膜法使氮化铝附着在多晶铁纤维表面,然后在高温高压的环境中,将氮化铝和多晶铁纤维进行进行多层叠加,随后利用热压法将氮化铝和多晶铁制成复合涂层;

步骤5:取含硅阻燃剂树脂90份、季戊四醇60份、金属醇盐140份、甲醇200份、聚醚二胺30份、水160份;

步骤6:将步骤2所得的产物放入甲醇中,然后将含硅阻燃剂树脂、季戊四醇、金属醇盐依次倒入甲醇中,随后将上述所得产物放入离心机中,全部放入后启动离心机,然后分批次将聚醚二胺倒入甲醇中,离心完成后随后将水缓慢倒入甲醇中,在此期间不断对所得溶液进行搅拌,加大溶液中水解-缩聚反应的范围,使溶液慢慢变成凝胶。

步骤7:将绝缘膜平铺在模具中,然后将步骤6所得产物均匀倒在绝缘膜表面,随后将步骤4所得的复合涂层平铺在步骤6所得产物表面,然后重复上述操作,直至达到模具中的指定高度,随后将上述产物进行干燥加温,对其进行热处理,即得到多孔吸波材料。

其中,所述铁硅铝和三元乙丙、的比例为1:1.5,上述聚醚型聚氨酯橡胶和硅氟胶的比例为1:2。

其中,所述步骤4的温度为600℃。

其中,所述步骤4的压强为90p。

其中,所述步骤6的离心机的转速为4000r/min。

其中,所述步骤7的加热温度为200℃。

显然,本发明的上述实施例仅仅是为清楚地说明本发明所做的举例,而并非是对本发明实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。