一种超大直径钻孔桩成孔的旋挖钻机及施工方法

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及建筑施工技术领域中的旋挖钻机,尤其涉及一种超大直径钻孔桩成孔的旋挖钻机及施工方法。

背景技术

随着经济建设的高速发展,基础工程建设不断拓宽,旋挖钻机以其施工便捷、效率高、成本低、环保好等显著优点已被广泛应用于各类基础设施建设中。近年来,随着大型桥梁工程建设脚步的加快,旋挖钻机施工的钻孔桩直径日益增大,旋挖钻具配套的钻具制造和运输成本,以及旋挖钻机施工方法正面临着前所未有的挑战。拟建西堠门公铁两用大桥主塔墩基础设计采用18根φ6300mm的超大直径钻孔桩,而在钻孔直径大于φ4500mm的超大直径钻孔桩成孔的旋挖钻机及施工方法技术方面尚无可借鉴案例。

传统直径φ2500mm~φ4500mm的大直径钻孔桩的施工中通常采用分级钻进技术钻进成孔,即优先采用小直径钻头钻进,再使用扩大直径钻头依次扩孔钻进直至设计孔径和深度。针对φ6300mm的超大直径钻孔桩,采用传统的分级钻进技术钻进成孔使用的旋挖钻机及施工方法存在诸多不足和问题:

一方面,直径φ6300mm钻孔桩在钻孔时,分级次数较多,所需的旋挖钻具数量也相应增加,尤其是超大直径旋挖钻具为了保证强度,重量急剧增加,直接增加大量的施工成本;另一方面,直径φ4500mm~φ6300mm的旋挖钻具运输宽度超宽,不仅运输难度大,也极大地增加了运输成本和风险,甚至无法运输;另外一个不足之处是传统的分级钻进技术,其旋挖钻具主要为岩石筒钻和捞砂斗,无法满足超大直径钻孔桩的施工需求,为了保证钻孔桩的钻孔质量和安全施工,不仅需要多种类型的旋挖钻具配合施工,也需要一种全新的施工方法来实现该目的。

发明内容

发明目的:针对上述现有技术存在的技术问题,本发明提出一种超大直径钻孔桩成孔的旋挖钻机及施工方法,实现了Φ4500mm以上超大直径旋挖钻具的拆解运输和施工现场组装,拆分后的各部件均满足普通运输要求,解决超大直径旋挖钻机运输难的问题,降低运输的难度和施工成本。本发明的施工方法通过更换导向体和切削体实现了下导向钻具、上导向钻具、全断面钻具多种类型钻具的结合使用,满足Φ4500mm以上的超大直径钻孔桩分级钻进施工的需求,填补了在超大直径钻孔桩领域旋挖钻机施工中的空白,减少钻机的整体重量,在保证成孔的速度和质量的同时降低了施工成本。

技术方案:本发明超大直径钻孔桩成孔的旋挖钻机包括主体、切削体和导向体,该切削体和导向体固定在主体上;

主体的筒体的上部和下部设置有安装座,安装座的加压板传递旋挖钻机的动力头提供的加压力,安装座的侧面形成四方头基体与切削体配合来传递扭矩。

切削体包括多个切削体单元,切削体单元与主体组成外圆内方的切削体。

导向体包括多个导向体单元,导向体单元与主体组成外圆内方的导向体。

主体的四方头基体与切削体的第一方箱和导向体的第二方箱配合进行扭矩和加压力的传递。

本发明超大直径钻孔桩成孔的施工方法包括以下步骤:

(1)埋设双层钢护筒:首先采用振动锤、液压锤将双层钢护筒埋设到位,将护筒插入稳定土层,尤其在水上平台施工时,保证施工安全和孔位准确;

(2)进行Φ4500mm直径钻孔施工:采用常规钻具,分级扩孔钻进,过程为:

(2.1)上部软土层使用小直径捞砂斗钻进取土;

(2.2)下部岩层采用与上一步骤(2.1)同直径规格的截齿筒钻或牙轮筒钻钻进取岩芯;

(2.3)使用比步骤(2.2)钻孔直径大一级的扩孔钻具进行扩孔作业,使用与步骤(2.2)钻孔直径同规格的捞砂斗捞取钻渣,直至设计深度;

(2.4)用比前一步骤使用的钻孔直径大一级的扩孔钻具和捞砂斗重复步骤(2.3),对前一步骤进行扩孔、取渣,直至设计深度;

(2.5)扩孔至直径Φ4500mm后,拔出内钢护筒,进行超大直径钻孔桩扩孔钻进;

(3)超大直径钻孔桩扩孔施工:采用装配式旋挖钻机,确定分级扩孔的级数;

(3.1)采用比Φ4500mm大一级的下导向钻具扩孔钻进3m-5m;

(3.2)采用比Φ4500mm大一级的上导向钻具继续钻进至设计深度,增加钻具整体高度,保证钻孔垂直度;

(3.3)采用Φ4500mm捞砂斗配合上导向钻具捞取钻渣,直至设计深度;

(3.4)用比上一步骤使用的钻孔直径大一级的下导向钻具、上导向钻具扩孔钻具和4500mm捞砂斗重复步骤(3.1)、(3.2)和(3.3),对上一步骤形成的钻孔进行扩孔,直至达到设计直径和深度;

(4)孔底扫平:采用全断面钻具,将孔底切削平整;

(5)一次清孔:使用Φ4500mm捞砂斗多次捞取沉渣;

(6)下钢筋笼:采用孔口对接方式安装钢筋笼,并设置探测管;

(7)二次清孔:安装混凝土灌注导管,在导管上设置正反循环装置,采用正反循环工艺清孔,根据直径大小使用多套正反循环装置;

(8)灌注混凝土:二次清孔后拆除正反循环装置,利用导管灌注混凝土。

其中,步骤(1)中双层钢护筒的外钢护筒的内径比成孔直径大100-300mm。

步骤(2.2)中,若不能取岩芯,采用同直径规格的捞砂斗破碎并捞取,直至设计深度。

步骤(3.1)中,在下导向钻具为主体的上安装座安装切削体,在下安装座安装导向体;导向体与上一步骤孔径直径一致,切削体比上一步骤使用的钻孔直径大一级。

步骤(3.2)中,上导向钻具为上安装座安装导向体,下安装座安装切削体;导向体和切削体与比上一步骤使用的钻孔直径大一级。

步骤(4)中的全断面钻具为上安装座安装成孔直径的导向体,下安装座安装成孔直径的切削体;该切削体设有多个切削齿板,通过全断面切削钻进,将钻孔底部铣削平整。

工作原理:本发明超大直径钻孔桩成孔的旋挖钻机包括主体、切削体和导向体,该切削体和导向体固定在主体上;主体的筒体的上部和下部设置有安装座,安装座的加压板传递旋挖钻机的动力头提供的加压力,安装座的侧面形成四方头基体与切削体配合来传递扭矩。

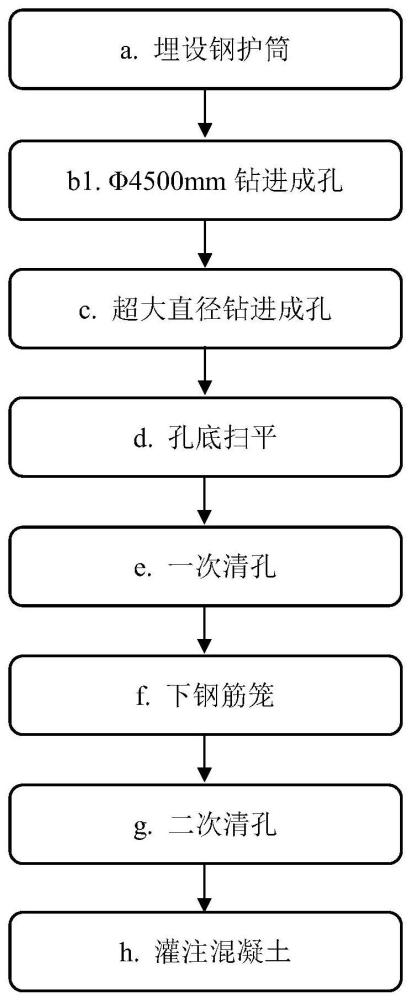

本发明的施工方法包括以下步骤:(1)钢护筒埋设;(2)Φ4500mm直径钻孔施工;(3)超大直径钻孔桩扩孔施工;(4)采用全断面钻具将孔底扫平;(5)一次清孔;(6)下钢筋笼;(7)二次清孔;(8)灌注混凝土。其中,钢护筒埋设采用双层钢护筒,以保证施工安全和孔位准确;Φ4500mm直径钻孔作业使用常规分级钻进钻具和施工方法;Φ4500mm扩孔至设计桩径为超大直径钻孔桩扩孔作业采用装配式钻具的下导向钻具,上导向钻具,全断面钻具,Φ4500mm捞砂斗配合共同完成;二次清孔采用2-4套正反循环清孔装置在钻孔内均布,泥浆循环过程中使用泥浆处理器处理,符合环保的施工要求。

本发明解决了超大直径旋挖钻机运输难的问题,降低运输的难度和施工成本。本发明的旋挖钻机的施工方法通过更换导向体和切削体实现了下导向钻具、上导向钻具、全断面钻具多种类型的钻具功能,满足超大直径钻孔桩分级钻进施工技术需求。

有益效果:与现有技术相比,本发明具有以下优点:

(1)本发明装配式的旋挖钻机可拆分运输,施工现场组装,拆分后的各部件均满足普通运输要求,解决超大直径旋挖钻具运输难的问题,降低运输的难度和成本。

(2)通过更换导向体和切削体来实现下导向钻具、上导向钻具、全断面钻具等多种类型的钻具功能,减少了钻具的整体重量,降低了施工成本。

(3)本发明的施工方法保证了钻孔桩成孔的速度和质量,降低施工的成本,填补了旋挖钻机在超大直径钻孔桩旋挖施工方法的空白,为类似工程施工提供了参考。

附图说明

图1为本发明超大直径钻孔桩旋挖钻机结构示意图;

图2为本发明超大直径钻孔桩成孔的旋挖钻机的主体结构示意图;

图3为本发明超大直径钻孔桩成孔的旋挖钻机切削体结构示意图;

图4为本发明超大直径钻孔桩成孔的旋挖钻具导向体结构示意图;

图5为本发明超大直径钻孔桩成孔的施工方法流程图;

图6为本发明正反循环清孔装置结构示意图。

具体实施方式

本发明实施例中的桩孔为Φ6300mm,钻进深度100m。

如图1至图6所示,本发明超大直径钻孔桩成孔的旋挖钻机包括主体1、切削体2和导向体3,切削体2和导向体3通过销轴4以拆卸式方式固定在主体1上。

主体1的筒体外壁上部和下部分别设置一组安装座11,每组安装座11的加压板111在同一平面上传递旋挖钻机动力头提供的加压力,安装座的侧面112形成四方头基体与切削体2配合来传递扭矩。

切削体2包括2至4个切削体单元,通过销轴4拆卸式的与主体1装配在一起,组装完成后进行焊接固定,组成外圆内方的切削体。

导向体3包括2至4个导向体单元,通过销轴4拆卸式的与主体1装配在一起,组装完成后进行焊接固定,组成外圆内方的导向体。

主体1上的四方头基体分别与切削体2的第一方箱21和导向体的第二方箱31配合实现扭矩和加压力的传递。

在分级钻进施工中,只需要更换不同直径的切削体2和导向体3即满足分级钻进的施工要求。

本发明超大直径桩基旋挖成孔的施工方法,具体步骤为:

(1)埋设钢护筒:首先采用振动锤、液压锤及其它工具将双层钢护筒埋设到位,将钢护筒插入稳定土层,以保证施工安全和孔位准确,尤其在水上平台进行钢护筒埋设时注意以上要求;

其中,双层钢护筒的外钢护筒内径Φ6500mm,筒体厚度100mm。内钢护筒内径Φ4700mm,筒体厚度60mm,钢护筒内径大于钻具直径,方便旋挖钻具的下钻和提钻。

(2)Φ4.500m直径的钻孔施工:采用常规钻具,分级扩孔钻进;

(2.1)上部软土层使用Φ1500mm直径捞砂斗直接钻进取土,直至钻进结束;

(2.2)下部岩层使用Φ1500mm截齿筒钻钻进取岩芯,若不能取岩芯,采用Φ1500mm捞砂斗配合破碎并捞取钻渣,直至设计深度;

(2.3)使用比上一步骤(2.2)大一级的扩孔钻具进行扩孔作业,小直径捞砂斗捞取钻渣,直至设计深度;

(2.4)用比前一步骤使用的钻孔直径大一级的扩孔钻具和捞砂斗重复步骤(2.3),对前一步骤进行扩孔、取渣,直至设计深度;

(2.5)扩孔至直径Φ4500mm后,拔出内钢护筒,进行下一步骤超大直径钻孔桩的扩孔作业;

(3)超大直径钻孔桩扩孔施工:采用装配式旋挖钻具,确定分级扩孔的级数;

(3.1)使用切削体Φ5000mm,导向体Φ4500mm的下导向钻具扩孔钻进3-5m;

(3.2)采用切削体Φ5000mm,导向体Φ5000mm的上导向钻具继续钻进至设计深度,相对于常规钻具,在重量一定的情况下增加了钻具的高度,保证了钻孔的垂直度;

(3.3)采用Φ4500mm捞砂斗配合上导向钻具捞取钻渣,直至设计深度;

(3.4)依次使用比前一步骤钻孔直径大一级的下导向钻具、上导向钻具、Φ4500mm捞砂斗重复步骤(3.1)、(3.2)、(3.3),对前一步骤形成的钻孔进行扩孔,清渣,直至达到设计直径Φ6300mm和钻孔深度100m;

(4)孔底扫平:扩孔至直径Φ6300mm后,使用全断面钻具,将孔底扫平;

(5)一次清孔:使用Φ4500mm捞砂斗多次捞取沉渣;

(6)下钢筋笼:采用孔口对接方式,安装钢筋笼,并设置超声波探测管;

(7)二次清孔:安装混凝土灌注3套导管,在导管上设置正反循环装置,采用正反循环工艺清孔;

其中,导管直径为Φ300mm,底管长度大于等于4m,其余各节导管长度3m;空压机额定压力0.8Mpa,泥浆处理器处理泥浆能力200m

(8)二次清孔后拆除正反循环装置,利用3套导管灌注混凝土。

作为优选方案,其中,步骤(3.1)中下导向钻具为主体1的上安装座11安装切削体2,下安装座11安装导向体3;导向体3与上一步骤钻孔直径一致,切削体3比前一步骤使用的钻孔直径大一级。

作为优选方案,步骤(3.2)中上导向钻具为主体1的上安装座11安装导向体3,下安装座11安装切削体2;导向体3和切削体2与比前一步骤使用的钻孔直径大一级。

作为优选方案,步骤(4)中全断面钻具为主体1的上安装座11安装成孔直径的导向体3,下安装座11安装成孔直径的切削体2;切削体设置多个切削齿板22,进行全断面切削钻进,将钻孔底部铣削平整。

步骤(7)中采用的正反循环装置由灌注导管、空压机、泥浆处理器,及其连接管路组成。