一种用于烟盒印刷的凹凸模切一体成型刀模

文献发布时间:2023-06-19 19:37:02

【技术领域】

本发明涉及盒体的模切技术,尤其涉及一种用于烟盒印刷的凹凸模切一体成型刀模。

【背景技术】

在传统印刷作业中,凹凸和模切是印刷加工中常见的工艺流程,模切通过专门的模切机,凹凸通过专门的凹凸机或凹凸版,分别实现凹凸和模切作业。

其中,模切是印刷品后期加工的一种裁切工艺,模切工艺可以把印刷品或者其他纸制品按照事先设计好的图形进行制作成模切刀版进行裁切,从而使印刷品的形状不再局限于直边直角,传统模切生产用模切刀根据产品设计要求的图样组合成模切版,在压力的作用下,将印刷品或其他板状坯料轧切成所需形状或切痕的成型工艺。

现有的香烟包装盒在印刷作业中,同样需要裁切加工,即经过凹凸版的凹印、以及安装在模切机上的模切切割后,再经翻边机翻折加工而成的盒体。在工作的过程中,将预先设计印刷好的、有若干个香烟包装盒的印刷大张,凹印后、再模切成若干个平张的带有翻折痕的盒体与盒盖相连的香烟包装盒成品,然后通过自动包装机流水作业将支状的香烟摆放到包装盒内,最后包装成盒香烟。

但是,在现有香烟包装盒的成形过程中,特别在盖后壁与盒后壁之间的纸板正面Z翻折连接处冲压有一压痕线,加工这一压痕线,其目的是保证香烟盒在使用过程中,不会出现盒盖相对盒体主动翘起,使得盒盖和盒体前侧开口面处能够有效的密封配合,便于打开和再次关闭合拢。同时,现有的香烟包装盒成形过程中,需要对在同一面上的盖后壁与盒后壁同时同步进行凹印加工,这就造成在模切过程中,压痕线的加工、与盖后壁及盒后壁的凹印加工不能够同步进行,即凹凸模切、烫金凹凸工艺一次性完成不了复杂的标印和压痕加工,需要两次以上的工艺才能完成,从而造成生产周期长、生产效率低。往往需要对若干个香烟包装盒的印刷大张两次通过生产线;分别进行纸板盒后壁凹凸冲压,和盒后壁的模切加工、以及对应上翻盖翻折打开时的Z翻折连接处压痕线的同步模切。

这种方式费时费力,大大降低了工作的效率,迫切需要模切凹凸一次成型来解决上述问题。

【发明内容】

本发明提供一种用于烟盒印刷的凹凸模切一体成型刀模,采用模切和凹凸共模加工方式,便于整个盒体一次成型,有效地避免香烟包装盒盒盖背面翻折处的二次模切加工,有效提高生产效率。

为了实现上述发明目的,本发明采用的技术方案是:

一种用于烟盒印刷的凹凸模切一体成型刀模,用于烟盒同步模切及凹凸加工的一体成形,包括用于烟盒模切的刀模版和与刀模版相对应的底模版,所述烟盒包括上翻盖和下盒体,上翻盖和下盒体在所述刀模版与所述底模版相互作用下由纸板一体模切成形,所述上翻盖具有依次一体连接的盖后壁、盖顶壁和盖前壁,所述下盒体具有依次一体连接的盒前壁、盒底壁和盒后壁;

所述刀模版包括刀模板、至少一副模切刀框、与每副模切刀框相对应的压痕线和与每副模切刀框相对应的若干模切胶条或\和海绵,所述模切胶条或\和海绵贴附于所述模切刀框或所述压痕线的内侧面或\和外侧面;

每副所述模切刀框对应的盒前壁、盒后壁、盖顶壁处的刀模板上还分别设有第一凹凸版安装槽、第二凹凸版安装槽和第三凹凸版安装槽;

所述第一凹凸版安装槽内安装有用于盒前壁凹凸印刷的第一凹/凸铜模,所述第二凹凸版安装槽内安装有用于盒后壁凹凸印刷的第二凹/凸铜模,所述第三凹凸版安装槽内安装有用于盖顶壁凹凸印刷的第三凹/凸铜模;

所述底模版包括底模钢板和至少一副压痕底模,每副所述压痕底模为开设于所述底模钢板上、并与每副模切刀框及其对应的压痕线分别相对应的压痕槽;

每副所述压痕底模对应的盒前壁、盒后壁、盖顶壁处的底模钢板上还分别设有与所述第一凹/凸铜模相对应的作为阳模或\和阴模的第四凹/凸钢模、与所述第二凹/凸铜模相对应的作为阳模或\和阴模的第五凹/凸钢模和与所述第三凹/凸铜模相对应的作为阳模或\和阴模的第六凹/凸钢模;

所述第二凹/凸铜模上对应盒后壁的Z翻折连接处设置有采用击凸加工方式、形成便于上翻盖相对下盒体翻转打开的击凸压痕线,对应的所述第五凹/凸钢模上设有与所述击凸压痕线配合的阴模线槽。

优选地,所述刀模板和底模钢板均采用钢质板材制成。

优选地,所述模切刀框上的切刀刀高为23.8mm,所述模切刀框上线状连切的压痕线刀的线高为23.85mm,分切的压痕线刀的齿线高为23.65mm。

优选地,所述压痕底模上对应所述模切刀框上切刀的压痕槽槽宽为1.1mm、槽深0.6mm,且压痕底模上第四凹/凸钢模、第五凹/凸钢模和第六凹/凸钢模上的凹凸位槽深均为1mm。

优选地,所述第一凹/凸铜模的铜板厚度为4.4mm,第四凹/凸钢模的总厚度为0.9mm、凸起高度为0.4mm。

优选地,所述第二凹/凸铜模的铜板厚度为4.7mm,击凸压痕线的压线凸起高度为0.3mm;第五凹/凸钢模的总厚度为1.0mm、凸起高度为0.3mm,对应击凸压痕线的压线槽宽为1.1mm。

优选地,所述第三凹/凸铜模的铜板厚度为4.4mm,第六凹/凸钢模的总厚度为0.9mm、凸起高度为0.4mm。

优选地,所述刀模板后侧的凸版安装槽内还分别设置有对所述第一凹/凸铜模、所述第二凹/凸铜模和所述第三凹/凸铜模定位固定的铝块。

优选地,每个所述铝块与所述第一凹/凸铜模、所述第二凹/凸铜模和所述第三凹/凸铜模之间还分别设有用于缓冲凹凸印刷冲击和用于调节铜模安装的刚垫板。

优选地,所述钢垫板的厚度为2mm。

本发明的有益效果是:

本发明刀模版上设置的凹/凸铜模实现了铜模和刀模的共模结合,在模切刀进行冲裁的同时,凹/凸铜模可同时进行击凸工序,便于整个盒体一次成型,有效提高生产效率。

而且,相比现有技术中,上翻盖相对下盒体翻转的下盒体背面处,由于凹印与模切的冲裁工艺不能同时进行,凹印时无法模切方式加工折痕线,需要单独再次走线进行折痕线的加工;本发明在盒后壁的Z翻折连接处对应的铜模上设置击凸压痕线,采用击凸加工方式,形成便于上翻盖相对下盒体翻转打开的折痕线,有效地避免香烟包装盒盒盖背面翻折处的二次模切加工,简化生产工艺,缩短生产时间,集凹凸压纹、模切于一体,减少人力,有效提高生产效率。

【附图说明】

图1是本发明实施例中盒体的展开状态结构示意图;

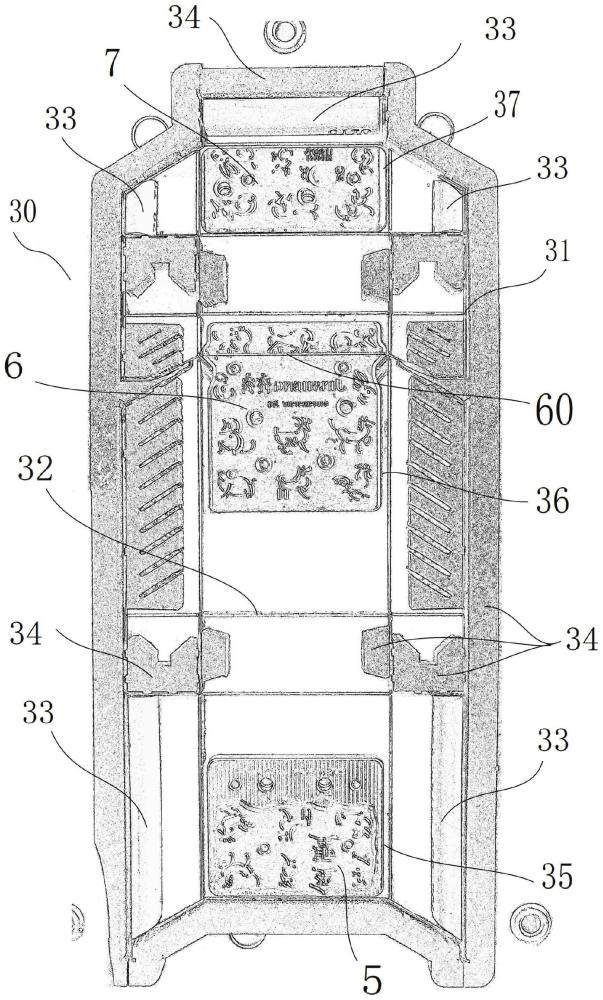

图2是本发明实施例中刀模版的立体装配结构示意图;

图3是图2中单个模切刀框及其外围部件的局部放大结构示意图;

图4是图3对应的背面结构放大示意图;

图5是本发明实施例中单个模切刀框与三个凹/凸铜模装配后的放大结构示意图;

图6是本发明实施例中底模版的立体装配结构示意图;

图7是图6中单个压痕底模的局部放大结构示意图;

以下结合附图对本发明的具体实施方式作进一步详细地说明。

【具体实施方式】

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

需要指出的是,除非另有指明,本申请使用的所有技术和科学术语具有与本申请所属技术领域的普通技术人员通常理解的相同含义。

在本发明中,在未作相反说明的情况下,使用的方位词如“上”、“下”通常是针对附图所示的方向而言的,或者是针对部件本身在竖直、垂直或重力方向上而言的;同样地,为便于理解和描述,“内”、“外”是指相对于各部件本身的轮廓的内、外,但上述方位词并不用于限制本发明。

一种用于烟盒印刷的凹凸模切一体成型刀模,用于烟盒同步模切及凹凸加工的一体成形,如图2和图6所示,包括用于烟盒模切的刀模版3和与刀模版3相对应的底模版4,如图1所示,该烟盒包括上翻盖1和下盒体2,上翻盖1和下盒体2在刀模版3与底模版4相互作用下由纸板一体模切成形,上翻盖1具有依次一体连接的盖后壁1a、盖顶壁1b和盖前壁1c,下盒体2具有依次一体连接的盒前壁2a、盒底壁2b和盒后壁2c。

如图2至图5所示,该刀模版3包括刀模板30、18副均匀排列的模切刀框31、与每副模切刀框31相对应的压痕线32和与每副模切刀框31相对应的若干模切胶条33和海绵34,模切胶条32和海绵34贴附于模切刀框31和压痕线32的内侧面或\和外侧面;每副模切刀框31对应的盒前壁2a、盒后壁2c、盖顶壁1b处的刀模板30上还分别设有第一凹凸版安装槽35、第二凹凸版安装槽36和第三凹凸版安装槽37;第一凹凸版安装槽35内安装有用于盒前壁2a凹凸印刷的第一凹/凸铜模5,第二凹凸版安装槽36内安装有用于盒后壁2c凹凸印刷的第二凹/凸铜模6,第三凹凸版安装槽37内安装有用于盖顶壁1b凹凸印刷的第三凹/凸铜模7。

如图6和图7所示,该底模版4包括底模钢板40和18副均匀排列的压痕底模41,每副压痕底模41为开设于底模钢板40上、并与每副模切刀框31及其对应的压痕线分别相对应的压痕槽;每副压痕底模41对应的盒前壁2a、盒后壁2c、盖顶壁1b处的底模钢板40上还分别设有与第一凹/凸铜模5相对应的作为阳模的第四凹/凸钢模8、与第二凹/凸铜模6相对应的作为阳模的第五凹/凸钢模9和与第三凹/凸铜模7相对应的作为阳模的第六凹/凸钢模10。而且,在第二凹/凸铜模6上对应盒后壁2c的Z翻折连接处设置有采用击凸加工方式、形成便于上翻盖1相对下盒体2翻转打开的击凸压痕线60,对应的第五凹/凸钢模9上设有与所述击凸压痕线60配合的阴模线槽90。

其中,该实施例中,刀模板30和底模钢板40均采用钢质板材制成。模切刀框31上的切刀刀高为23.8mm,模切刀框31上线状连切的压痕线刀的线高为23.85mm,分切的压痕线刀的齿线高为23.65mm。压痕底模41上对应模切刀框31上切刀的压痕槽槽宽为1.1mm、槽深0.6mm,且压痕底模41上第四凹/凸钢模8、第五凹/凸钢模9和第六凹/凸钢模10上的凹凸位槽深均为1mm。

另外,该第一凹/凸铜模5的铜板厚度为4.4mm,第四凹/凸钢模8的总厚度为0.9mm、凸起高度为0.4mm。第二凹/凸铜模6的铜板厚度为4.7mm,击凸压痕线60的压线凸起高度为0.3mm;第五凹/凸钢模9的总厚度为1.0mm、凸起高度为0.3mm,对应击凸压痕线60的压线槽宽为1.1mm。第三凹/凸铜模7的铜板厚度为4.4mm,第六凹/凸钢模10的总厚度为0.9mm、凸起高度为0.4mm。

同时,在刀模板30后侧的凸版安装槽内还分别设置有对第一凹/凸铜模5、第二凹/凸铜模6和第三凹/凸铜模7定位固定的铝块11,每个铝块11与第一凹/凸铜模5、第二凹/凸铜模6和第三凹/凸铜模7之间还分别设有用于缓冲凹凸印刷冲击和用于调节铜模安装的刚垫板(图中未示),且该钢垫板的厚度为2mm。

相比现有技术中,上翻盖相对下盒体翻转的下盒体背面处,由于凹印与模切的冲裁工艺不能同时进行,凹印时无法模切方式加工折痕线,需要单独再次走线进行折痕线的加工;该实施例中,刀模版上设置的凹/凸铜模实现了铜模和刀模的共模结合,以及在盒后壁的Z翻折连接处对应的铜模上设置击凸压痕线,采用击凸加工方式,形成便于上翻盖相对下盒体翻转打开的折痕线,有效地避免香烟包装盒盒盖背面翻折处的二次模切加工,便于整个盒体一次成型,简化生产工艺,缩短生产时间,有效提高生产效率。

需要说明的是,本申请的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本申请的实施方式能够以除了在这里图示或描述的那些以外的顺序实施。

以上所述实施例只是为本发明的较佳实施例,并非以此限制本发明的实施范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,凡依本发明之形状、构造及原理所作的等效变化,所作的任何修改、等同替换、改进等,均应涵盖于本发明的保护范围内。