制袋机

文献发布时间:2023-06-19 19:37:02

技术领域

本公开涉及一种通过激光照射及加压使连续状的主体材料与连续状的带状构件彼此熔接而由主体材料及带状构件依次制造袋的制袋机。

背景技术

如专利文献1、专利文献2所公开那样,已知有利用连续状的主体材料及连续状的拉链依次制造袋的制袋机。制袋机包括将主体材料及拉链彼此熔接的熔接装置、及在熔接后将主体材料及拉链沿着这些的宽度方向交叉切割而形成袋的交叉切割装置。

专利文献1、专利文献2的熔接装置包括为了对主体材料与拉链进行加压而彼此相向的加压辊对、将主体材料与拉链在彼此重合的状态下以穿过加压辊对之间的方式沿着其长度方向间歇地输送的输送装置、及在加压辊对的上游处对拉链照射激光束的激光装置。

对拉链照射激光束后,所述被照射的部分被激光束加热而熔融。然后,主体材料与拉链被导向加压辊对,而彼此重合。主体材料与拉链在穿过加压辊对之间时,被加压辊对加压而彼此熔接。

被照射的部分的温度从激光束的照射位置起至被送至加压辊对之间下降。为了进行恰当的熔接,在被照射的部分到达加压辊对前之间,必须维持其熔融状态。

主体材料与拉链被间歇地输送。即,主体材料与拉链重复输送与停止。在间歇输送的停止过程中,位于照射位置至加压辊对的区间的被照射的部分冷却而从熔融状态恢复为非熔融状态。然后,再次输送主体材料与拉链后,所述被照射的部分在非熔融状态下被加压辊对压抵于主体材料,结果不会熔接于主体材料。这样,每次间歇输送都会产生受到激光照射及加压而未熔接的未熔接部分。未熔接部分在制造袋时,成为泄漏的原因,会影响到袋的品质,进而存在可能引起材料的损失的问题。

本公开提供一种能够减少可能由这种未熔接部分引起的问题的制袋机。

现有技术文献

专利文献

专利文献1:日本专利第6023293号公报

专利文献2:日本专利第5619268号公报

专利文献3:日本专利第4819110号公报

专利文献4:日本专利第4902796号公报

专利文献5:日本专利特开2019-196238号公报

专利文献6:日本专利特开2016-198218号公报

发明内容

根据本公开的一实施例,提供一种由连续状的主体材料与连续状的带状构件依次制造袋的制袋机。所述制袋机包括:输送装置,将所述主体材料及所述带状构件沿着这些的长度方向间歇地输送;熔接装置,在利用所述输送装置间歇地输送所述主体材料的区间内使所述主体材料及所述带状构件彼此熔接;及切割装置,设置于较所述熔接装置更靠下游处,每将所述主体材料及所述带状构件间歇输送一次,就沿着所述主体材料的宽度方向进行交叉切割。所述熔接装置包括:加压单元,对所述主体材料及所述带状构件在彼此重合的状态下进行加压;及激光单元,在较所述加压单元的加压位置更靠上游处对所述主体材料或所述带状构件照射激光束,利用所述激光束使所述主体材料或所述带状构件熔融。所述加压单元及所述激光单元构成为在维持所述加压单元的所述加压位置与所述激光单元的照射位置的相对位置关系的状态下能够相对于所述主体材料而一体地向上游及下游移动。

例如,所述制袋机可进一步包括:传感器,用来检测所述熔接装置的位置;指示器;及控制装置,基于利用所述传感器进行的检测推定从所述切割装置的交叉切割位置起沿着输送路径向上游以间歇输送的间距的整数倍分离的分离位置与所述熔接装置的位置的相对位置关系,并将与所述相对位置关系相关的信息显示于所述指示器。

所述信息可包括所述加压位置与所述照射位置的下游端的中点相对于所述分离位置的偏移距离。

例如,所述制袋机可进一步包括:传感器,用来检测所述熔接装置的位置;移动装置,用来使所述加压单元及所述激光单元在维持所述加压位置与所述照射位置的相对位置关系的状态下一体地向上游及下游移动;及控制装置,基于利用所述传感器进行的检测控制所述移动装置,对所述加压单元及所述激光单元的位置进行调整。

所述控制装置基于利用所述传感器进行的检测控制所述移动装置,使所述加压位置与所述照射位置的下游端的中点从所述交叉切割位置起沿着输送路径以间歇输送的间距的整数倍分离。

例如,所述制袋机可进一步包括:传感器,用来检测反复印刷于所述主体材料的印刷图样的位置;移动装置,用来使所述加压单元、所述激光单元、及所述传感器在维持所述加压位置与所述照射位置的相对位置关系的状态下一体地向上游及下游移动;及控制装置,基于所述传感器的检测控制所述移动装置,对所述加压单元及所述激光单元的位置进行调整。

例如,所述制袋机可进一步包括:至少一个传感器,用来检测反复印刷于所述主体材料的印刷图样的位置、及因所述熔接装置无法将所述主体材料及所述带状构件熔接所产生的未熔接部分的位置;指示器;及控制装置,基于利用所述至少一个传感器进行的检测,推定所述印刷图样与所述未熔接部分的相对位置关系,并将与所述相对位置关系相关的信息显示于所述指示器。

例如,所述制袋机可进一步包括:至少一个传感器,用来检测反复印刷于所述主体材料的印刷图样的位置、及因所述熔接装置无法将所述主体材料及所述带状构件熔接所产生的未熔接部分的位置;移动装置,用来使所述加压单元及所述激光单元在维持所述加压位置与所述照射位置的相对位置关系的状态下一体地向上游及下游移动;及控制装置,基于利用所述至少一个传感器进行的检测控制所述移动装置,对所述加压单元及所述激光单元的位置进行调整。

例如,所述制袋机可进一步包括移动装置,所述移动装置包括手柄。所述移动装置可响应所述手柄的操作,使所述加压单元及所述激光单元在维持所述加压位置与所述照射位置的相对位置关系的状态下一体地向上游及下游移动。

所述加压单元可包括加压构件对,所述加压构件对为了对所述主体材料及所述带状构件进行加压而彼此相向。所述加压位置可为所述加压构件对的夹持位置。

所述加压构件对可为加压辊对。

所述激光单元可使所述激光束的照射强度与间歇输送的输送速度连动。

所述制袋机可进一步包括:密封装置,设置于较所述熔接装置更靠下游且较所述切割装置更靠上游处,每将所述主体材料间歇输送一次,就沿着所述主体材料的宽度方向进行密封。可为所述切割装置的交叉切割位置与所述密封装置的密封位置的密封宽度中心的沿着输送路径的距离成为间歇输送的间距的整数倍。

所述制袋机可构成为由所述主体材料及作为所述带状构件的连续状的拉链制造袋。

附图说明

[图1]图1A是例示的制袋机的概略平面图,图1B是图1A的正面图,图1C是图1A的侧面图。

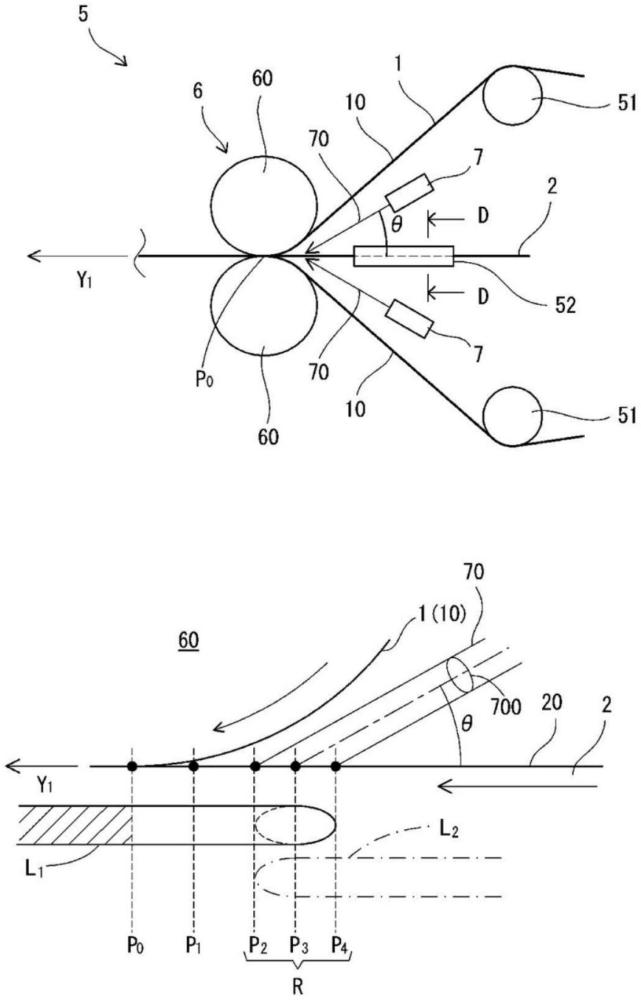

[图2]图2A、图2B例示出使用激光照射及加压的熔接方法。

[图3]图3例示出主体材料的输送速度与激光束的照射强度的关系。

[图4]图4A是例示的带状构件的横截面,图4B是图2A的D-D线截面,为引导体的横截面图。

[图5]图5A是例示的塑料袋,图5B是图5A的部分放大图。

[图6]图6是例示的移动装置的概略图。

[图7]图7A是图6的E线箭视图,图7B是其他例示。

[图8]图8例示出利用移动装置进行的位置对准。

[图9]图9例示出利用移动装置进行的位置对准。

[图10]图10A、图10B例示出利用移动装置进行的位置对准。

[图11]图11例示出利用输送装置进行的位置对准。

具体实施方式

以下,参照附图对实施方式的制袋机进行说明。对各实施方式中相同或类似的结构标注相同的符号。

将例示的制袋机示于图1A至图1C。制袋机由连续状的主体材料1与连续状的带状构件2依次制造袋3。带状构件2具有比主体材料1的宽度更小的宽度。

制袋机包括输送装置40,所述输送装置40将主体材料1、及如下文所述那样熔接于主体材料1的带状构件2沿着这些的长度方向(连续方向)间歇地输送。方向Y

制袋机在其最上游支撑原片1'。主体材料1从原片1'起沿着其长度方向以恒定速度连续卷出。制袋机包括将主体材料1对折的折叠装置41。折叠装置41包括三角板410、衔接辊对411、及引导辊412。主体材料1被引导辊412导向三角板410,通过三角板410、及衔接辊对411而对折。

将主体材料1对折后,主体材料1包括作为所述两层的两个主体部10。图1A的符号100表示将主体材料1对折后所产生的折边。图1A的符号101表示通过主体材料1的对折而彼此对准的两侧边。

制袋机还包括设置于较折叠装置41更靠下游处的松紧调节装置42。松紧调节装置42包括松紧调节辊。松紧调节装置42将主体材料1的输送从连续输送适当地切换为间歇输送。因此,较松紧调节装置42更靠上游的区间420是连续输送主体材料1的区间,较松紧调节装置42更靠下游的区间421是通过输送装置40间歇地输送主体材料1的区间。

制袋机包括设置于较松紧调节装置42更靠下游处的熔接装置5。熔接装置5在通过输送装置40间歇地输送主体材料1的区间421内将主体材料1及带状构件2彼此熔接。

实施方式的熔接装置5包括配置于较引导辊对50更靠下游且较加压辊对60更靠上游处的扩张辊对51。主体材料1通过扩张辊对51而在侧边101侧从引导辊对50至加压辊对60的区间内扩展,在两个主体部10之间设置空间。

如图1A所示,连续状的带状构件2穿过由扩张辊对51所确保的空间,被引导辊43所引导而转换方向,插入两个主体部10之间。熔接装置5通过激光照射及加压而将主体材料1及带状构件2彼此熔接。具体而言,熔接装置5将带状构件2熔接于两个主体部10。

制袋机还包括配置于较熔接装置5更靠下游处的密封装置44。密封装置44每将主体材料1间歇输送一次、具体而言为间歇输送每停止一次,就将主体材料1在其宽度整体上沿着宽度方向密封,而形成横向密封部11(图5A)。在实施方式中,密封装置44包括一对或多对密封构件(例如热封棒)对440。在图1A中,示出两对密封构件对440。利用密封构件对440夹住两个主体部10,将这两个主体部10彼此热封,而形成横向密封部11。除此以外,密封装置44也可通过超声波密封对主体材料1进行超声波密封,而形成横向密封部11。

制袋机还包括设置于较密封装置44更靠下游处、更具体而言为制袋机的最下游的切割装置45。每将主体材料1间歇输送一次,具体而言为间歇输送每停止一次,切割装置45就使用切刀将主体材料1及带状构件2沿着主体材料1的宽度方向交叉切割。每交叉切割一次,就由通过所述交叉切割所切离的主体材料1及带状构件2制造图5A所例示的袋3。切割装置45在横向密封部11的宽度中心将主体材料1及带状构件2交叉切割。因此,间歇输送每停止一次,就调整切割装置45与密封装置44的沿着主体材料1/带状构件2的输送路径的距离,以使横向密封部11的宽度中心与切割装置45交叉切割主体材料1及带状构件2的交叉切割位置Pr对准。

制袋机还包括用来显示制袋条件、或与制袋机的各装置的位置相关的信息的指示器46。制袋条件例如包括与所制造的袋的尺寸、制袋速度、密封构件440的温度相关的信息。指示器46可为显示器。指示器46包括触摸屏或按钮等,可构成为由操作员操作的操作机构。

制袋机还包括控制装置47,所述控制装置47至少电性连接于所述装置40、装置42、装置44、装置45、装置46、装置5,用来控制这些装置40、装置42、装置44、装置45、装置46、装置5。控制装置47包括控制器。

以下,对使用熔接装置5的熔接进行说明。

在实施方式中,主体材料1为塑料膜。因此,实施方式的袋3为塑料袋。主体材料1为多层结构的膜,其中一表面包括聚对苯二甲酸乙二酯(Polyethylene Terephthalate,PET)等基材层,另一表面包括熔点低于基材层的聚乙烯等密封剂层。主体材料1以密封剂层彼此相向的方式被折叠装置41对折。主体材料1被密封装置44热封后,通过密封剂层的熔融,两个主体部10被彼此热封,而形成横向密封部11。

主体材料1并不限于所述结构。主体材料1可仅由以聚乙烯、聚丙烯等作为主成分的单材料原材料所构成。而且,主体材料1可包含作为基材的纸及涂布于纸上的树脂。即,主体材料1只要能够实现制袋,则可包含单一或多种原材料。

如图4A所示,在实施方式中,带状构件2是用于能够自由地开合袋3的连续状的拉链。与专利文献1、专利文献2同样,作为带状构件2的拉链包括以彼此能够拆装的方式嵌合的公材21及母材22。公材21具有熔接于其中一主体部10的表面20,母材22具有熔接于另一主体部10的表面20。带状构件2以公材21及母材22彼此嵌合的状态被供给,而熔接于主体材料1。

实施方式的带状构件2包含树脂。除此以外,带状构件2只要至少所熔接的表面20包含能够实现熔接的树脂等原材料,则其他部分也可以包含其他原材料。即,带状构件2只要能够实现制袋,则也可以包含单一或多种原材料。

图2A概略性地表示例示的熔接装置5的主要的构成要素的位置关系。熔接装置5包括用来对彼此重合的主体材料1及带状构件2进行加压的加压单元6。在实施方式中,加压单元6包括上述加压辊对60作为为了对主体材料1及带状构件2进行加压而彼此相向的加压构件对。主体材料1及带状构件2通过输送装置40,以彼此重合的状态穿过加压辊对60之间。主体材料1及带状构件2在穿过加压辊对60之间时被加压辊对60加压。因此,在实施方式中,加压单元6的加压位置P

熔接装置5包括至少一个激光单元7,所述激光单元7在较加压位置P

在实施方式中,设置两个激光单元7,分别包括激光光源及光学系统等。其中一个激光单元7以将激光束70以点状照射于带状构件2的其中一表面20的方式配置,另一个激光单元7以将激光束70以点状照射于带状构件2的另一表面20的方式配置。

与专利文献1、专利文献2同样,激光单元7分别以将激光束70以照射角度θ(0<θ≦90)照射于带状构件2的方式配置。如图4A所示,表面20分别由吸收激光束70的光吸收层23所形成。

与专利文献1、专利文献2同样,在间歇输送中使用激光束70进行熔接时,为了使熔接的强度均匀,激光单元7使激光束70的照射强度与间歇输送的输送速度连动。在以高速输送主体材料1时,增大照射强度,另一方面,在以低速输送时,减小照射强度。即,激光单元7构成为一边根据输送速度控制激光束70的照射强度、一边照射激光束70。

将所述例示示于图3。在模式1中,照射强度与输送速度完全成比例,在输送速度为零时,照射强度为零(即未照射激光束70)。另一方面,在模式2中,照射强度与输送速度成比例,但控制照射强度以避免其小于规定的最低值W

如图2A所示,熔接装置5包括引导体52,所述引导体52以带状构件2不弯曲地穿过加压辊对60之间的方式引导带状构件2。图4B是图2A的D-D线截面,表示引导体52的截面。引导体52具有供带状构件2穿过的引导孔520。由图4A、图4B可知,引导孔520具有比带状构件2的纵向尺寸稍大的纵向尺寸、及比带状构件2的横向尺寸稍大的横向尺寸。

如图2A所示,在输送主体材料1及带状构件2时(图3:0<t<t

带状构件2在穿过处于较加压位置P

图2B表示时间为t

在间歇输送的停止期间位于区间P

总之,每次间歇输送都会以与区间P

此外,由于激光束70的截面700为点形状,故而表面20的区间P

加压单元6及激光单元7构成为:在维持加压位置P

为此,制袋机还包括移动装置8(图1A、图1B),所述移动装置8使加压单元6及激光单元7相对于主体材料1、带状构件2、密封装置44、切割装置45等而一体地向上游及下游移动。在实施方式中,加压单元6、激光单元7、引导辊对50、扩张辊对51、及引导体52、即熔接装置5整体被移动装置8一体地移动。

图6概略性地表示图1B的例示的移动装置8。在图6中,以实线表示加压单元6、激光单元7、引导辊对50、扩张辊对51、及引导体52,以单点划线表示位于这些部件的纸面近侧的构成要素。

移动装置8包括以图1B及图2A所示的位置关系支撑加压单元6、激光单元7、引导辊对50、扩张辊对51、及引导体52的支撑结构80。

在实施方式中,支撑结构80包括两个侧架800,所述两个侧架800中间隔着输送路径上的主体材料1,隔开比主体材料1(已对折)的宽度更大的间隔,在主体材料1的宽度方向上彼此相向。以符号800表示两个侧架中靠侧边101(图1A)的侧架,省略了靠折边100(图1A)的侧架的图示。

加压辊对60及引导辊对50以能够旋转的方式由两个侧架800支撑。扩张辊对51以能够旋转的方式而仅由其中一个侧架800支撑。

支撑结构80还包括两个基轴801,所述两个基轴801以能够旋转的方式由侧架800支撑,从所述侧架800起沿着朝向未图示的侧架的方向延伸规定的长度。激光单元7分别由基轴801支撑。基轴801相对于侧架800旋转,照射角度θ被预先调整,以被调整的状态固定于侧架800。而且,支撑结构80包括未图示的引导支架,引导体52经由引导支架而由侧架800所支撑。

因此,在实施方式中,在将主体材料1设置于制袋机时,激光单元7及引导体52配置于被扩张辊对51扩展的主体部10之间。

图7A是图6的E线箭视图。如图7A所示,移动装置8包括至少一个齿条81及至少一个小齿轮82作为用来使支撑结构80沿着方向Y

更具体而言,齿条81分别设置于支撑结构80的两个侧架800,小齿轮82配置于两个侧架800的上游部分及下游部分,其小齿轮轴820插通于侧架800中。

如图7A所示,移动装置8还包括为了移动支撑结构80而由操作员操作的手柄83、及用来固定支撑结构80的夹具84。手柄83以能够运行的方式连结于任一小齿轮82的小齿轮轴820。夹具84配置为以能够解除的方式将小齿轮轴820固定。

根据所述结构,移动装置8响应操作员对手柄83的操作,使支撑结构80(即为加压单元6、激光单元7、引导辊对50、扩张辊对51、及引导体52)相对于主体材料1、带状构件2、密封装置44及切割装置45而向上游及下游移动。此时,加压位置P

移动装置8也可以如图7B所示,包括用来使支撑结构80自动移动的驱动源85,来代替通过手柄83进行的手动操作。驱动源85以能够运行的方式连结于小齿轮轴820。驱动源85例如为伺服马达。驱动源85可连接于控制装置47而被控制。由此,控制装置47可控制移动装置8,使单元6、单元7一体地自动向上游及下游移动。单元6、单元7的移动可基于利用下文所述的各种传感器进行的检测进行,而且,也可以响应于所述操作机构接收到操作员的输入操作而进行。

由此,能够将如上所述所产生的未熔接部分Q的主体材料1上的位置相对于其长度方向进行调整。即,能够将未熔接部分Q相对于配置于熔接装置5的下游的装置(例如密封装置44、切割装置45等)进行调整。由此,能够减少由未熔接部分Q引起的问题。

例如,制袋机可具有以沿着输送路径延伸的方式固定设置于制袋机的本体框架48的未图示的刻度。刻度例如以切割装置45的交叉切割位置Pr作为基准位置,鄙视从所述位置至上游的位置的距离。刻度可表示大致的位置或距离。而且,可在熔接装置5的可动范围内提高显示精度。

受检体86(图6)在与加压位置P

在利用移动装置8使单元6、单元7移动时,传感器87检测受检体86后,控制装置47基于传感器87的检测,推定检测时的输送路径上的熔接装置5的位置、具体而言为位置P

除此以外,移动装置8也可构成为:传感器87由支撑结构80所支撑,以读取本体框架48上的刻度或受检体86。传感器87可为光学传感器(包括相机)、磁传感器等。受检体86的结构可根据传感器87的种类来选择。

基准位置在输送路径上可设置于熔接装置5的可动范围内。并且,熔接装置5的位置检测用的数字式传感器可用于以所述基准位置为基准来推定熔接装置5的位置。由此,能够高精度地推定熔接装置5的位置。

单元6、单元7的具体的位置调整的例示如以下所述。

以密封装置44能够将包括所述未熔接范围q整体在内的主体材料1加以密封的方式,相对于密封装置44来调整单元6、单元7的位置即可。其原因在于:由此将主体材料1与带状构件2在未熔接范围q内彼此密封,结果可解决由未熔接部分Q引起的问题(泄漏等)。

图8局部表示密封装置44(在实施方式中为所述密封构件440)进行密封的密封位置S。在图8中,以影线表示的部分为未熔接部分Q,未熔接部分Q中的范围q为上文所述的未熔接范围。如图8所示,间歇输送每停止一次,就应当对密封装置44与熔接装置5的位置进行调整,以使未熔接范围q的未熔接中心qc位于密封位置S的密封宽度中心Sc上。

通常,以最下游的切割装置45、即交叉切割位置Pr为基准对上游的各装置的位置进行调整。即,可相对于交叉切割位置Pr调整密封装置44及熔接装置5(单元6、单元7),其结果为,将密封装置44与熔接装置5相对于彼此进行位置调整。

如上文所述,预先适当地对密封装置44与切割装置45的位置进行调整。即,交叉切割位置Pr与密封宽度中心Sc的沿着输送路径的距离成为输送间距的整数倍。

根据图2B及所述说明可知,未熔接中心qc对应于熔接装置5内的位置P

使用移动装置8,以交叉切割位置Pr与位置P

照射角度θ及区间P

在为图7A的手动型移动装置8的情况下,控制装置47可基于所推定的位置P

而且,控制装置47可将相对于从交叉切割位置Pr起向上游以输送间距的整数倍沿着输送路径分离的分离位置而言的位置P

在为图7B的自动式移动装置8的情况下,控制装置47可基于利用传感器87的检测,控制移动装置8(驱动源85),自动调整单元6、单元7的位置,使交叉切割位置Pr(密封宽度中心Sc)与位置P

在使用素色的主体材料1的情况下,例如可以如下方式进行调整。在切割装置45与熔接装置5之间有相当一段距离。包含膜等原材料的主体材料1可能依赖于包括温度、湿度等在内的环境条件而伸缩。但是,在素色的主体材料1的情况下,输送间距被固定,若将区间Pr-P

例如,操作员可目视未熔接中心qc与密封宽度中心Sc的位置关系来确认偏离。然后,操作员操作图7A的手动式移动装置8消除所述偏离即可。

在包括上文所述的数字式传感器的结构的情况下,能够推定出区间Pr-P

如图5A、图5B所示,在制造附拉链2的袋3时,为了使拉链2的公材21及母材22完全熔融而密接,可形成宽度大于横向密封部11的宽度的填补部30。所述填补部30可确保袋3的密闭性(参照专利文献6)。

在所述情况下,如图9所示,制袋机可在间歇搬送区间421包括点密封装置49,所述点密封装置49点状密封主体材料1及拉链(带状构件)2,而形成填补部30。点密封装置49例如设置于较熔接装置5更靠下游且较密封装置44更靠上游处。

未熔接范围q可完全包括于通过点密封装置49形成的填补部30内。为此,将未熔接范围q的位置检测用的相机等传感器90配置于与点密封装置49相距距离v的上游的位置。未熔接部分Q在光学上不同于其周围的部分,因此传感器90能够以光学方式检测未熔接范围q。控制装置47基于利用传感器90的检测来推定未熔接范围q的位置。

例如,控制装置47可对从传感器90获得的数据进行处理(图像处理),推定未熔接范围q的位置,并推定出所述范围q与点密封装置49的点密封位置的距离。然后,控制装置47将所述推定出的距离与规定的阈值进行比较,判定应使熔接装置5(单元6、单元7)向方向Y

控制装置47也可以将从传感器90获得的数据的图像显示于指示器46。在难以使用传感器90自动判别未熔接部分Q的情况下,操作员也可以观察显示于指示器46的所述图像来判断未熔接部分Q的位置,并手动操作移动装置8。

传感器90可以能够向方向Y

有时也使用具有印刷图样的主体材料1。印刷图样反复印刷于主体材料1上。在所述情况下,可以印刷图样、尤其是各印刷图样所包含的定位标记等标记M(图10B)为基准,来调整单元6、单元7的位置。

例如,如图10A所示,将印刷图样的位置检测用的传感器53配置于加压辊60的上游且其附近。具体而言,传感器53能够检测出标记M(实施方式中为定位标记)。传感器53能够通过所述移动装置8而与单元7、单元8一体地移动。例如,传感器53可由支撑结构80所支撑。传感器53可以能够位移的方式由支撑结构80所支撑,能够根据袋3的尺寸变更其位置。

传感器53的检测位置与加压位置P

例如,如图10B所示,若应交叉切割的主体材料1的位置Pr'至标记M的端缘Ms的主体材料1上的设计上的距离为96mm,未熔接范围q的长度(区间P

预先将传感器53与加压辊对60调整为所述位置关系。控制装置47于在间歇输送停止时传感器53未检测到端缘Ms的情况下,认为标记M与未熔接中心qc的距离长于设计上的距离,因此在下一次输送期间,控制移动装置8,使单元6、单元7及传感器53稍微向上游(方向Y

另一方面,控制装置47在传感器53检测到端缘Ms后主体材料1停止的情况下,认为标记M与未熔接中心qc的距离短于设计上的距离,因此在下一次输送期间,控制移动装置8,使单元6、单元7及传感器53稍微向下游(方向Y

这种单元6、单元7的位置调整在每次间歇输送时反复进行。因此,在交叉切割时,能够维持交叉切割位置Pr与未熔接中心qc始终为大致一致的状态。

若因意外情况导致在交叉切割时交叉切割位置Pr与未熔接中心qc大幅偏离,则可能发生即使重复所述位置调整也不容易恢复的情况。在这种情况下,控制装置47可在指示器46上显示警告。

如图11所示,可将印刷图样的位置检测用的传感器91设置于切割装置45的附近且上游。传感器91与上文的传感器53同样地检测标记M。交叉切割位置Pr与传感器91的检测位置是和加压位置P

控制装置47于在间歇输送停止时传感器91未检测到端缘Ms的情况下,控制输送装置40,稍微增大下一次间歇输送的输送间距。另一方面,控制装置47在传感器91检测到端缘Ms后主体材料1停止的情况下,控制输送装置40,稍微减小下一次间歇输送的输送间距。

这种间距的调整在每次间歇输送时反复进行。根据以上内容,可将标记M与熔接装置5的位置P

在所述实施方式中,预先将密封装置44的密封宽度中心Sc至切割装置45的交叉切割位置Pr的距离调整为输送间距的整数倍。除此以外,也可以使用传感器同样地调整密封宽度中心Sc与主体材料1的位置关系。例如,制袋机在主体材料1的间歇输送暂时停止时,利用设置于密封装置44的附近的传感器检测主体材料1的标记M的位置。然后,制袋机在标记M的位置领先于设计上的位置的情况下,减少下一次的主体材料1的间歇搬送量,或使密封装置44的密封构件(例如实施方式中为热封棒)(即密封装置44的密封宽度中心Sc)向下游移动。另一方面,制袋机在标记M的位置滞后于设计上的位置的情况下,增加下一次的间歇搬送量,或使密封构件(密封宽度中心Sc)向上游移动。

对制袋机中的各装置及/或主体材料1的输送间距进行调整的方法可考虑制袋机整体的结构来适当决定。

在进而其他实施方式中,可设置印刷图样的位置检测、及未熔接部分Q的位置检测用的至少一个传感器。控制装置47可基于利用所述传感器的检测,推定印刷图样与未熔接部分的位置关系,将表示所述位置关系的信息显示于指示器49,或控制移动装置8对单元6、单元7的位置进行调整。

例如,作为传感器而使用相机等光学传感器。并且,控制装置47对来自所述传感器的数据进行图像处理,推定标记M与未熔接部分Q(未熔接范围q)的相对位置关系。然后,控制装置47可将表示相对位置关系的信息显示于指示器46。除此以外,控制装置47可基于相对位置关系控制移动装置8,与所述实施方式同样地调整单元6、单元7的位置。当然,在如上文所述那样难以自动判别未熔接部分Q时,可由操作员观察显示于指示器46的图像来判断未熔接部分Q的位置,并手动操作移动装置8。

此外,印刷图样的位置检测用的传感器与未熔接部分Q的位置检测用的传感器可为不同体。

如以上所述,若干实施方式将熔接装置5(其位置P

而且,使用附印刷图样的主体材料1的实施方式为了使未熔接中心qc、横向密封部11的宽度中心、所交叉切割的位置Pr'一致,而以印刷图样(标记M)作为基准,在各装置44、装置45、装置5的加工位置处分别调整主体材料1与装置44、装置45、装置5的位置关系。由此,也能够实现未熔接部分Q(未熔接范围q)的消除及横向密封部11的宽度中心处的准确的交叉切割。这在使用包含聚乙烯或聚丙烯等伸缩性高的单材料原材料的主体材料1的制袋中尤其有效。

以上,已对各实施方式进行了说明。

移动装置8或其支撑结构80等可根据制袋方法适当变更。例如,在如专利文献1、专利文献2那样使用两块分离的主体材料时,基轴801等不仅可由其中一个侧架800支撑,而且也可以由两个侧架支撑。这在多列制袋中也是同样。

在所述实施方式中,带状构件2为包括彼此嵌合的公材及母材的拉链。除此以外,带状构件2也可以为例如拉链的公材、拉链的母材、粘扣的公材、粘扣的母材、包括彼此卡合的公材及母材的粘扣、胶带、密封带、带状的加强材、带状的装饰材、袋的带状的卡头等。

为了进行熔接,也可以将激光束70照射至主体材料1,使主体材料1熔融。在所述情况下,光吸收层设置于主体材料1而非带状构件2。

所述公开也可应用于所谓枕式袋制袋,也可应用于将主体材料彼此沿着主体材料的长度方向(连续方向)熔接的制袋。

符号的说明

1:主体材料

2:带状构件

3:袋

40:输送装置

44:密封装置

45:切割装置

46:指示器

47:控制装置

5:熔接装置

6:加压单元

60:加压辊对(作为加压构件对的例示)

7:激光单元

70:激光束

8:移动装置

53、87、90、91:传感器

P

P

Pr:交叉切割位置

Q:未熔接部分

q:未熔接范围

qc:未熔接中心

R:激光单元的照射位置

S:密封位置

Sc:密封宽度中心