平板膜元件用支撑板、平板膜元件和浸入式膜分离系统

文献发布时间:2023-06-19 19:37:02

技术领域

本发明总体地涉及膜生物反应器,更具体地涉及平板膜元件用支撑板、平板膜元件和浸入式膜分离系统。

背景技术

膜生物反应器是一种将高效膜分离技术与生物处理法相结合的新型污水处理工艺,与传统工艺相比,膜生物反应器具有占地面积小节省空间、出水水质稳定透明度高、抗冲击能力强、运行管理方便等优点。膜生物反应器的主要形式有平板膜、卷式膜与中空纤维膜,与其他形式相比,因平板膜具有抗污染性强、机械稳定性强、清洗方便等优点应用较为广泛。平板膜主要由支撑板、衬布及膜片组成。

经十年的应用经验积累,发现平板膜支撑板在应用中主要存在以下问题:

(1)平板膜元件的产水主要通过连接汇水管与支撑板出水口的软管实现,这种方式不但限流还会增加出水阻力,给设备的安装和检修带来诸多麻烦,同时软管的寿命还成为制约膜组件寿命的重要因素;

(2)膜产水的本质是过滤,为保证过滤面积,需要较大的支撑板,市场上主流支撑板单面面积为0.8m2左右,长度在1~1.7m,宽度在0.5~0.8m,而目前支撑板大都在上端设置一个出水口,如此大的过滤面积只靠上端一个出水口产水,这就导致在出水口附近产水通量最大,随着距出水口距离的增加产水通量逐渐降低,距出水口最远的区域可能产水通量为零;

(3)由于平板膜各区域产水流量不同,平板膜最先污堵处为出水口附近区域,污堵区域逐渐向远离出水口区域蔓延,在局部污堵后,有效过滤面积减小,为保证其通量核定,只有增加其他区域的产水通量才能补偿,因此造成更为迅速的膜污堵,最后整个膜元件成为产水死区;

(4)支撑板作为膜元件的主要支撑部件,要有足够的刚性和强度,以保证运行过程中平面不弯曲变形,这就需要支撑板有足够的厚度来保证刚度和强度,目前市场上销售的膜元件的厚度在6~10mm之间,通常支撑板的成本在膜元件成本的70%,膜元件厚度增加会直接导致膜元件整体成本的增加,不利于平板膜的推广应用;

(5)膜元件的固定及间距保证主要通过将膜片插在PVC材质的U型槽导轨板实现,对于目前市场上主流的膜元件,其左右跨度在0.5~0.8m,单侧面积在0.8m2左右,干膜重量在5Kg左右,如此宽跨度、如此大面积的支撑板仅靠卡槽固定,在运行过程中不可避免会出现变形,致使相邻膜元件间距减小造成膜元件间气水冲刷不均匀,产生积泥进而造成膜堵塞,此外由于支撑板重量远大于用于定位的导轨板的重量,支撑板的形变也会导致导轨板形变进而对膜组器造成不可恢复的损伤。

基于上述技术缺陷(1)-(3),中国专利CN103239999A提供了一种产水通量均布的平板式膜元件,该膜元件由基板和置于该基板前后两端面的2片膜片组成,2片膜片周缘与基板连接,基板的左右两侧设置有两根产水总管,所述基板设置有一列横向的中空的产水支管,每根产水支管的左右两个端部分别于相应的产水总管联通,产水支管正对于前后两个膜片在该产水支管长度方向上均匀设置有尺寸为0.5~1mm的多个限流集水孔,限流集水孔的进水端与相应的膜片接触。但是由于基板内部中空,刚性变差,在使用过程中易发生变形,此外为保证产水量均匀分布而在基板上开设的集水孔尺寸较小,在实际使用过程中降低跨膜压差的能力有限。

发明内容

因此,对支撑板的结构加以改进,节省支撑板材料,降低制造成本,减少拼装所需零部件,降低运行中变形风险是十分必要的。

根据本发明的一个方面,提供了一种平板膜元件用支撑板,其特征在于包括:集水件,位于支撑板横向两侧,设置有垂直于支撑板平面的汇水孔,汇水孔与支撑板上的流道连通,集水件厚度大于两个支撑板的厚度。

可选地,汇水孔通过贯穿孔与支撑板上的流道连通,贯穿孔为一个或多个。

可选地,集水件平行于支撑板平面的一端设有压紧用凸台,另一端设有承压的凹槽。

可选地,集水件上、沿支撑板横向、在汇水孔两侧对称设置有螺栓固定孔。

可选地,集水件上的凸台断面与凹槽面上设置一条或多条水线,凸台的直径小于凹槽的直径,安装时凸台正好能嵌入到前一个支撑板集水件凹槽内,

可选地,相邻集水件连接时在凹槽内或凸台径向安装O圈达到密封效果。

可选地,平板膜元件用支撑板还包括:固定件,设置于在支撑板的中部和下部的两侧对称位置,厚度与集水件相同,用于将多个支撑板之间彼此位置固定。

可选地,固定件上有贯穿孔,以便用螺栓固定。

可选地,固定件厚度方向上的两侧端面有定位部件,用于定位相邻的两个支撑板。

可选地,所述定位部件为在固定件一个端面的凸台和相反端面的凹槽,安装时凸台正好嵌入前一个支撑板定位部件的凹槽内,固定件上定位部件为一套或多套。

可选地,平板膜元件用支撑板还包括:边翼,在支撑板横向两侧,沿着支撑板纵向,垂直于支撑板平面设置,用作侧面密封板。

可选地,边翼高度相同且小于或等于集水部厚度。

可选地,平板膜元件用支撑板还包括:焊接线,用于连接过滤膜与支撑板,包括四周焊接线和中部焊接线,其中四周焊接线设置于支撑板正反面的四周,以及中部焊接线设置于支撑板横向居中且沿纵向延伸。

可选地,四周焊接线与中部焊接线上部相连而下部不相连。

可选地,中部焊接线最下部的焊接区域由直线过渡为圆弧线,过交点与圆弧相切的切线与直线的夹角为钝角。

可选地,平板膜元件用支撑还包括:汇水流道,在支撑板正反面设置,包括平行于支撑板长边的汇水流道和平行于支撑板短边的汇水流道,平行于支撑板长边的汇水流道通过平行于支撑板短边的汇水流道连通。

可选地,支撑板上部临近集水部的汇水流道两面连通。

可选地,将支撑板上部临近集水部的汇水流道两面连通的连通区域的长度大于或等于集水部贯穿孔的长度,宽度大于或等于集水部贯穿孔的宽度。

可选地,正反面汇水流道交错设置。

根据本发明的另一方面,提供了一种平板膜元件,包括上述平板膜元件用支撑板和平覆于所述支撑板上的膜。

根据本发明的另一方面,提供了一种浸入式膜分离系统,包括膜箱和曝气箱,膜箱内排布有多个上述平板膜元件。

本发明克服了现有支撑板的技术缺陷,提供的平板膜支撑板具有至少下述优势中的一或多项:

(1)该平板膜支撑板可批量制造、结构简单、组装方便、产水通量分布均匀、且节省材料。该支撑板将位于肩部的产水通道和集水管路合二为一,无需再单独设立集水主管和出水软管。

(2)支撑板在长边的上中下的左右两侧各设置固定件,固定件具有一定的厚度,多个膜片组合使用时,用长螺栓通过固定件将多个膜元件串联固定,相邻膜元件的间距通过固定件的厚度来间隔,无需再通过开有U型槽的导轨板固定及确保间距,此外螺栓固定的抗变形强度、间距控制的精确性及稳定性均高于导轨板固定,因此支撑板的厚度可以减薄至2~3mm,比目前市场上主流支撑板厚度减少约70%,提高支撑板的填装密度同时极大节省支撑板制造所需材料,因此本发明专利具有间距控制精确、节省成本、安装简便及运行中膜元件稳定性高的优点。

(3)支撑板长边两侧设置的边翼既可以进一步限制相邻膜元件的间距又具有密封作用,在曝气过程中可以将气流限制在膜元件主体间,限制其外溢,减少曝气损失量,降低能耗。

(4)位于中部的焊接线将支撑板一分为二,且支撑板上开有上部正反面连通,两面上下连通的汇水流道,产水通量分布均衡,有利于膜外液体均匀的透过膜元件,降低跨膜压差,减缓膜污染,减少出水所需压力,进而降低运行能耗。

附图说明

后面将参考附图结合具体实施例来描述本发明,附图中:

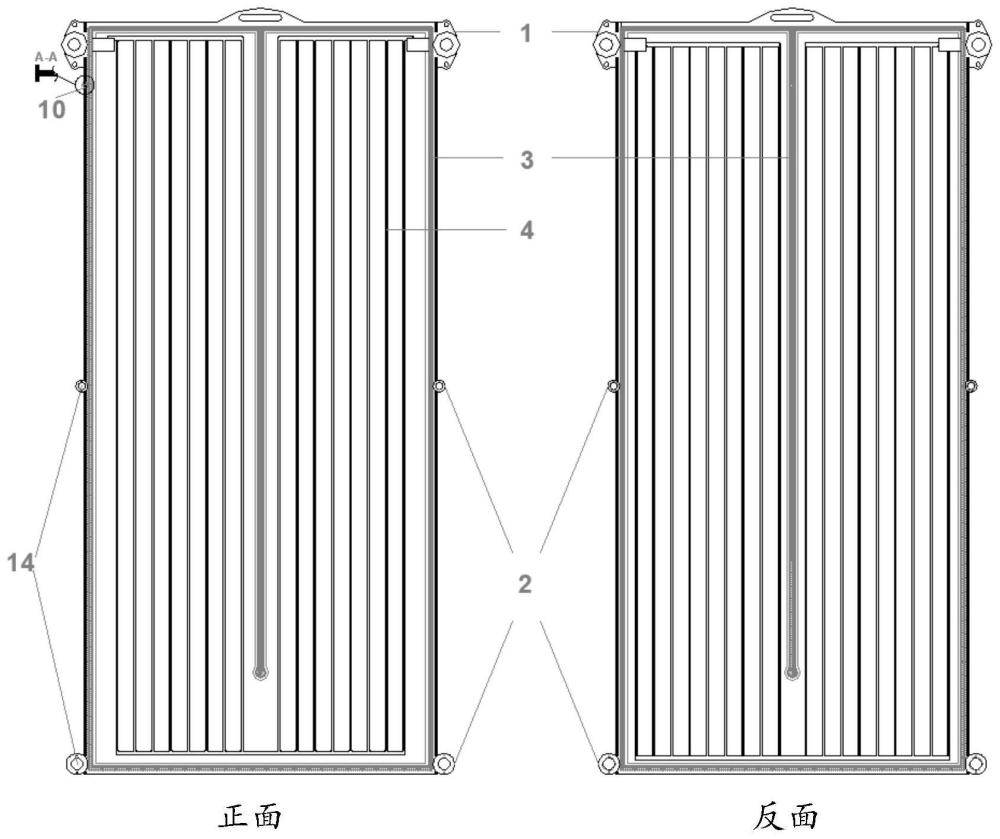

图1为根据本发明实施例的自支撑式平板膜支撑板的正、反面结构示意图,其中1为集水件,2为中部及下部固定件,3为焊接线,4为汇水流道。

图2为集水件示意图,其中5为固定凹槽,6为压紧凸台,7为汇水孔,8为连接汇水孔与支撑板流道的贯穿孔,9为螺栓固定孔。

图3为边翼示及其剖面示意图,10为边翼。

图4为多个支撑板连接示意图,11为中部和底部固定件上用于定位的小凸台,12为用于定位的小凹槽,13为密封用O圈。

具体实施方式

下文将参考附图详细描述本发明的实施例。

本发明的描述中,需要说明的是,术语“正”、“反”、“左”、“右”等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或者暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

本文中的支撑板横向指支撑板宽度的方向。

根据本发明一个实施例,提供了一种平板膜元件用支撑板,其特征在于包括:集水件,位于支撑板横向两侧,设置有垂直于支撑板平面的汇水孔,汇水孔与支撑板上的流道连通,集水件厚度大于两个支撑板的厚度。

图1为根据本发明实施例的自支撑式平板膜支撑板的正、反面示意图,该示例中支撑板包括集水件1、中部及下部固定件2、焊接线3、汇水流道4、边翼10。

如图所示,集水件1位于支撑板的上部,左右两侧各一个。集水件1上开有用于汇水的汇水孔7,汇水孔通过贯穿孔8与支撑板的汇水流道4连通,集水件的厚度大于两个支撑板的厚度,此处将集水件设置一定厚度的作用主要是在多个支撑板组装时用来控制相邻支撑板间距,集水件的两端设有用于密封压紧的凸台6及用于放置O圈13及承压的密封凹槽5,凸台6及凹槽5的内部设置有2条水线,此处设置水线的作用是增大凸台6与O圈13、凹槽5与O圈13的摩擦,实现更严密的密封。在汇水孔7的左右两侧对称分布着用于螺栓固定的螺栓孔9。

本发明实施例的支撑板在上部设置两个汇水口,汇水口上设置贯穿孔直接和支撑板汇水流道连接,多个支撑板的集水部相互连接构成集水管,无需再额外设置集水管与软管等零部件,节省材料的同时简化安装步骤。同时集水部具有一定厚度,除具有集水功能外还有固定相邻膜片间距的作用。

如图所示示例中,支撑板的中部和下部的两侧对称位置设有一定厚度用于固定螺栓的固定件2,固定件的厚度与集水件的厚度一致,底部固定件2的螺栓孔14大于中部固定件2的螺栓孔14,定位部件位于固定件2的两侧端面上,前为凸台11后为凹槽12,此为一套,安装时凸台11正好嵌入前一个支撑板定位部件的凹槽12内,此处设置两套定位部件,凸台11的横截面积为正方形,凹槽12的截面积也为正方形。

根据本发明的实施例,支撑板设置有固定件,固定件具有一定的厚度,多个膜片组合使用时,用长螺栓通过固定件将多个膜元件串联固定,相邻膜元件的间距通过固定件的厚度来间隔,无需再通过开有U型槽的导轨板固定及确保间距,此外螺栓固定的抗变形强度、间距控制的精确性及稳定性均高于导轨板固定,因此支撑板的厚度可以减薄至2~3mm,比目前市场上主流支撑板厚度减少约70%,提高支撑板的填装密度同时极大节省支撑板制造所需材料,因此本发明实施例的支撑板具有间距控制精确、节省成本、安装简便及运行中膜元件稳定性高的优点。

图3为边翼及其剖面示意图,边翼10设置于支撑板长边边缘,其剖面类似于“T”,边翼10的高度略小于或等于集水件的厚度,为安装方便高度优选略小于集水件的厚度。边翼既可以进一步限制相邻膜元件的间距又具有密封作用,运行时,边翼10可当侧面密封板用,将气流限制在膜元件主体间,限制其外溢,减少曝气损失量。

焊接线3用来连接膜片与支撑板,焊接线3可以分布于支撑板正方面的四周,以及分布于中间位置,四周焊接线与中部焊接线上部相连而下部不相连。

中部焊接线最下部的焊接区域由直线过渡为圆弧线,过交点与圆弧相切的切线与直线的夹角为钝角。这样的用途是加强焊接边缘的牢固性。避免外力冲击时在焊接线底端造成向上的撕裂。

支撑板正反面设置多条平行于支撑板长边或平行于支撑板短边的汇水流道4,平行于支撑板长边的汇水流道通过平行于支撑板短边的汇水流道连通,汇水流道为正反面交错设置。支撑板上部临近集水部的汇水流道两面连通。连通区域的长度大于或等于集水部贯穿孔的长度,宽度大于或等于集水部贯穿孔的宽度。

位于中部的焊接线将支撑板一分为二,且支撑板上开有上部正反面连通,两面上下连通的汇水流道,产水通量分布均衡,有利于膜外液体均匀的透过膜元件,降低跨膜压差,减缓膜污染,减少出水所需压力,进而降低运行能耗。

图4为多个支撑板组装连接示意图,多个支撑板通过集水件1上的螺栓固定孔9、固定件2紧密固定及精确控制板间间距,其中每片支撑板的厚度例如为2.5mm。

本实施例中的支撑板为一次注塑成型的ABS板。

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。因此,本发明的保护范围应该以权利要求的保护范围为准。