包装袋以及包装袋的制造方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及适用于用微波炉加热内容物的包装袋。

背景技术

专利文献1中公开了一种将具有可挠性的膜在密封部热封而构成的包装袋。为了使用微波炉加热内容物时产生的蒸汽逸出,该包装袋在合掌部设置有蒸汽排出密封部。

现有技术文献

专利文献

专利文献1:日本特开2013-163546

发明内容

(发明要解决的课题)

专利文献1的包装袋是设想在使合掌部朝向上侧的状态下进行加热,若在使合掌部朝向接地面侧的状态下进行加热,则蒸汽无法顺利排出,包装袋有破裂的风险。

本发明是鉴于上述情况而进行的,提供一种能够抑制加热时破裂的包装袋。

(用于解决课题的技术方案)

根据本发明,提供一种将膜在密封部处热封而构成的包装袋,上述包装袋具备彼此对置的前面部和背面部,上述密封部具备上述前面部与上述背面部在上述包装袋的两侧缘彼此热封而形成的一对侧密封部,上述一对侧密封部中的一者或两者设置有随着内压上升而形成蒸汽流路的蒸汽排出密封部。

专利文献1的包装袋若处于使合掌部朝向接地面的状态,则蒸汽排出密封部会被包装袋中的内容物的重量按压于接地面,若在该状态下加热,则包装袋有可能破裂。另一方面,本发明的包装袋将蒸汽排出密封部设置在侧密封部。因此,无论使包装袋处于何种状态,蒸汽排出密封部都不会被包装袋中的内容物的重量按压于接地面,因此不会妨碍加热时蒸汽的排出,从而可抑制包装袋的破裂。

以下例示本发明的各种实施方式。以下所示的实施方式可相互组合。

优选上述包装袋为自立式。

优选上述包装袋中,上述蒸汽排出密封部的至少一部分配置在设置于上述侧密封部的凹部内。

优选上述包装袋中,上述蒸汽排出密封部不超出上述侧密封部中除上述蒸汽排出密封部以外的部位的内缘延长线,或者超出上述延长线的超出量为从上述蒸汽排出密封部的根部到上述蒸汽排出密封部的前端的高度的0.5倍以下。

优选上述包装袋的制造方法具备形成上述侧密封部的第1密封工序和第2密封工序,第1密封工序中,使用第1密封条对上述膜进行热封,第2密封工序中,使用第2密封条对上述膜进行热封,第1密封套和第2密封条中,第1部位与第2部位的高度不同,上述第1部位是与上述侧密封部中除上述蒸汽排出密封部以外的部位对应的部位,上述第2部位是与上述蒸汽排出密封部对应的部位。

附图说明

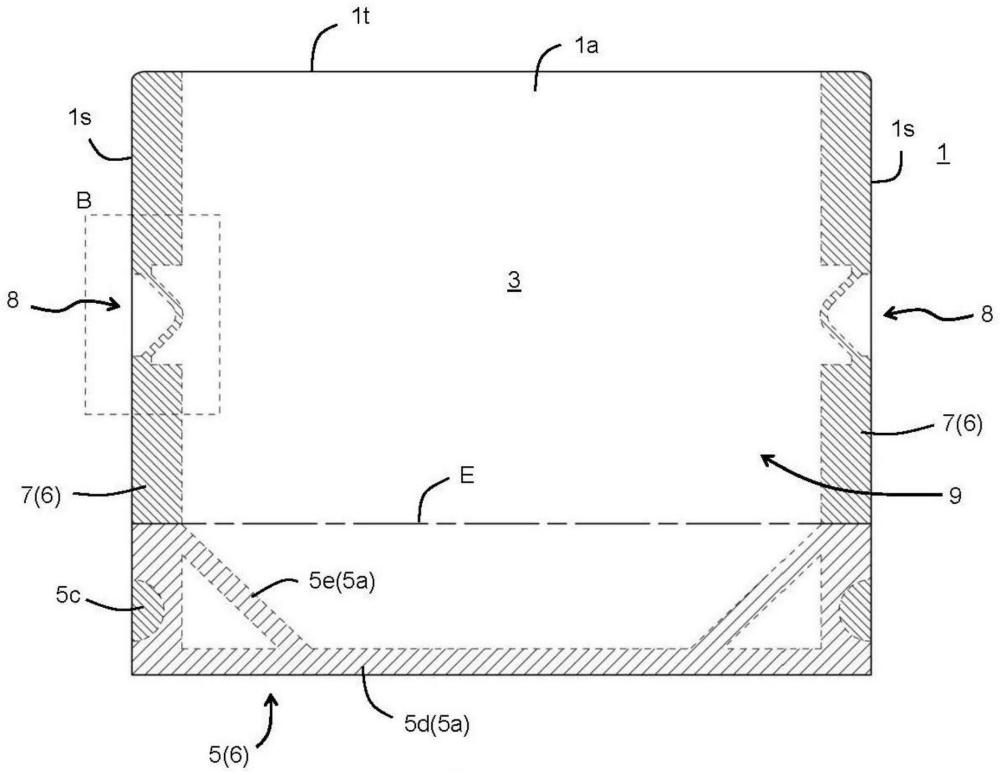

图1A是从前面部3侧观察本发明的第一实施方式的包装袋1时的平面图。

图1B是图1A中区域B的放大图。

图2是表示将图1A的包装袋1的上缘1t的未密封部1a和底面部2打开并使包装袋1自立的状态的立体图。

图3是表示从图2的状态向包装袋1内中填充内容物之后将上缘1t热封形成顶密封部13后的状态的立体图。

图4是底面部2的立体图。

图5中,图5A是第1密封条11的立体图,图5B是第2密封条12的立体图。

图6是从前面部3侧观察本发明的第二实施方式的包装袋1时的平面图。

具体实施方式

以下对本发明的实施方式进行说明。以下所示的实施方式中示出的各种特征事项能够相互组合。另外,各种事项可独立构成发明。在以下的说明中,上下方向是与包装袋1的侧缘1s平行的方向,左右方向是与侧缘1s垂直的方向。

1.第一实施方式

1-1.包装袋1的构成

如图1A~图3所示,本发明的第一实施方式的包装袋1是将膜9在密封部6处热封而构成的。包装袋1为袋状,在收容内容物之前,在包装袋1的周缘设置有未密封部1a,通过未密封部1a将内容物收容于包装袋1内,其后将未密封部1a密封(例如热封),由此能够将内容物密封于包装袋1内。在一个例子中,未密封部1a可沿着包装袋1的上缘1t设置。此时,通过上缘1t将内容物收容于包装袋1内,其后将上缘1t热封形成顶密封部13,由此能够将内容物密封于包装袋1内。作为内容物,可举出含有水分且可用微波炉加热或烹饪的食品,例如为甑煮(retort)食品。

如图2所示,密封部6具备前面部3与背面部4在包装袋1的两侧缘1s彼此热封而形成的一对侧密封部7。侧密封部7中的一者或两者设置有随着包装袋1的内压上升而形成蒸汽流路的蒸汽排出密封部8。用微波炉加热内容物时,由内容物中包含的水分产生的蒸汽使得包装袋1的内压上升,随着包装袋1的内压上升,在蒸汽排出密封部8形成蒸汽流路,蒸汽通过蒸汽流路被排出。蒸汽排出密封部8是侧密封部7的一部分。蒸汽排出密封部8与侧密封部7中的其他部位(以下称为“侧强密封部”)7b相比更容易被剥离,因此随着包装袋1的内压上升,前面部3与背面部4在蒸汽排出密封部8处的热封优先被剥离而形成蒸汽流路。通过在侧密封部7设置蒸汽排出密封部8,可抑制内容物的自重阻碍蒸汽流路形成。

蒸汽排出密封部8优选设置在一对侧密封部7两者。此时,蒸汽更容易排出。作为使蒸汽排出密封部8的热封容易剥离的构成,可例示(a)使蒸汽排出密封部8的单位宽度的密封强度低于侧强密封部;(b)使蒸汽排出密封部8的线宽小于侧强密封部;(c)使蒸汽排出密封部8成为向包装袋1的内侧方向弯曲的弯曲形状。蒸汽排出密封部8具备这些构成中的至少1种,优选具备2种或3种。(a)可通过改变热封时密封条的按压力、按压次数、按压时间、温度等参数来实现。

{蒸汽排出密封部8的单位宽度的密封强度/侧强密封部的单位宽度的密封强度}的值例如为0.1~0.9,优选为0.2~0.8,进一步优选为0.3~0.7。该值具体而言例如为0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9,也可以是这里例示的任意2个数值之间的范围内。

侧密封部7优选设置有凹部7a,优选蒸汽排出密封部8的至少一部分设置在凹部7a内。由于蒸汽排出密封部8容易剥离,所以在向包装袋1内填充内容物时若内容物与蒸汽排出密封部8发生碰撞,蒸汽排出密封部8可能会发生意外剥离。通过将蒸汽排出密封部8的至少一部分配置在凹部7a内,具有内容物不易与蒸汽排出密封部8发生碰撞的优点。蒸汽排出密封部8优选其前端8e不超出延长线7c(即比延长线7c更靠近包装袋1的侧缘1s),或者超出延长线7c的超出量为蒸汽排出密封部8从根部8c到前端8e的高度(与包装袋1侧缘垂直方向上的长度)H的α倍以下。α优选为0.5,更优选为0.4、0.3、0.2或0.1。此时,内容物不易与蒸汽排出密封部8发生碰撞。

蒸汽排出密封部8的内缘8a优选具有向包装袋1的内侧方向弯曲的弯曲形状。此时,在蒸汽排出密封部8更容易发生剥离。蒸汽排出密封部8的前端8e为曲面。由于前端8e非尖锐,所以耐受压力得到提高。优选蒸汽排出密封部8的外缘8b也具有向包装袋1的内侧方向弯曲的弯曲形状。此时,蒸汽排出密封部8的线宽变细,蒸汽更容易排出。蒸汽排出密封部8的内缘8a优选为大致V字形,蒸汽排出密封部8的外缘8b也优选为大致V字形。此时,蒸汽排出密封部8成为大致V字形。内缘8a与外缘8b优选具有相平行的部位,更优选整体平行。构成V字形的2条线段的角度例如为60~120度,优选为75~105度,本实施方式中为90度。

蒸汽排出密封部8的平均线宽例如为0.5~4mm,优选为1~3mm,更优选为1.5~2.5mm(本实施方式中为2mm)。该平均线宽具体而言例如为0.5、1.0、1.5、2.0、2.5、3.0、3.5、4.0mm,也可以是这里例示的任意2个数值之间的范围内。蒸汽排出密封部8的平均线宽通过用蒸汽排出密封部8中从线段8d到前端8e之间的部位的面积除以蒸汽排出密封部8在长边方向上的长度来算出。该线段8d是连结蒸汽排出密封部8内缘8a侧一对根部8c的线段。换言之,长边方向的长度是线宽方向的中央线的长度。

侧强密封部7b的平均线宽例如为5~20mm,优选为8~15mm(本实施方式中为12.5mm)。该平均线宽具体而言例如为5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20mm,也可以是这里例示的任意2个数值之间的范围内。侧强密封部7b的平均线宽通过用侧强密封部7b的面积除以侧强密封部7b在长边方向上的长度算出。

{蒸汽排出密封部8的平均线宽/侧强密封部7b的平均线宽}的值例如为0.01~0.9,优选为0.05~0.5,进一步优选为0.1~0.4(本实施方式中为0.16)。该值具体而言例如为0.01、0.05、0.10、0.15、0.20、0.25、0.30、0.40、0.50、0.60、0.70、0.80、0.90,也可以是这里例示的任意2个数值之间的范围内或任一值以下。

侧强密封部7b优选具备基部7b1和从基部7b1向凹部7a内突出的突出部7b2。基部7b1是凹部7a外的部位,优选线宽恒定。突出部7b2优选线宽比基部7b1小。突出部7b2在左右方向上的长度L1例如为2~8mm,优选为4~6mm,本实施方式中为5mm。突出部7b2在上下方向上的长度L2例如为1~4mm,优选为2~3mm,本实施方式中为2.5mm。从侧缘1s至蒸汽排出密封部8的外缘8b的根部8f这部分在左右方向上的长度L3例如为1~3mm,优选为1.5~2.5mm,本实施方式中为2mm。一对根部8f之间在上下方向上的长度(即,蒸汽排出密封部8的开口宽度)L4例如为10~30mm,优选为15~25mm,本实施方式中为20mm。

蒸汽排出密封部8优选介由突出部7b2与基部7b1连接。若蒸汽排出密封部8直接与基部7b1连接,则凹部7a内位于内缘8a内侧的区域7a1的面积过小,导致蒸汽压力难以作用于蒸汽排出密封部8,而通过将突出部7b2与蒸汽排出密封部8连接,使得区域7a1的面积增大,蒸汽压力容易作用于蒸汽排出密封部8。另外,如下文所述,包装袋1可通过将2个侧密封部7以线对称合体而成的形状的密封部形成为长条状膜后,沿着线对称的对称轴切割长条状膜来制造,但切割位置可能会产生偏差。本实施方式中,设置有突出部7b2,且外缘8b的根部8f配置在比侧缘1s更靠近包装袋1内侧的位置,因此即使切割位置产生一些偏差,也能够将蒸汽排出密封部8的开口宽度L4保持为恒定值。{突出部7b2的突出量/内缘8a侧的凹部7a的宽度(一对基部7b1的端缘7b4间的距离)}的值例如为0.01~0.3,优选为0.05~0.2(本实施方式中为0.1)。该值具体而言例如为0.01、0.05、0.10、0.15、0.20、0.25、0.30,也可以是这里例示的任意2个数值之间的范围内。

蒸汽排出密封部8的内缘8a优选与突出部7b2的内缘7b3连接。若蒸汽排出密封部8直接与基部7b1的端缘7b4连接,则内缘8a与端缘7b4的角度为锐角,负荷容易集中于该交点,而内缘8a与内缘7b3的角度可以是钝角,因此能够抑制负荷的集中。另外,通过设置突出部7b2,能够使外缘8b侧的凹部7d的宽度(一对突出部7b2的端缘间的距离)小于内缘8a侧的凹部7a的宽度,因此能够抑制异物在凹部7d进入前面部3与背面部4之间。一对端缘7b4之间在上下方向上的长度L5例如为15~35mm,优选为20~30mm,本实施方式中为25mm。

包装袋1优选为自立式,此时,优选具备底面部2。如图4所示,底面部2是将在中央线E处折成V字形的膜插入前面部3与背面部4之间而构成的。底面部2分别与前面部3和背面部4热封。通过将底面部2、前面部3以及背面部4彼此熔合而形成膜为自立式的袋状。包装袋1为自立式时,若像专利文献1那样在合掌部设置蒸汽排出密封部,则蒸汽从蒸汽排出密封部喷出时,包装袋1有翻到的风险。另一方面,在本实施方式中,如下文上述,由于使蒸汽从设置在侧密封部7的蒸汽排出密封部8放出,所以能够抑制包装袋1因蒸汽喷出而翻到。

密封部6优选具备设置在包装袋1下缘的底密封部5。底密封部5是设置在中央线E的下端侧的熔合部,具备将底面部2与前面部3热封的前面底密封部5a和将底面部2与背面部4热封的背面底密封部5b。另外,底密封部5具备通过设置在底面部2侧缘的缺口2a将前面部3与背面部4热封的连接密封部5c。连接密封部5c能够防止前面部3和背面部4在包装袋1下缘附近的侧缘1s处沿前后方向打开。

前面底密封部5a和背面底密封部5b优选分别在中央线E的下端侧具备沿包装袋1的周缘配置的周缘密封部5d、以及从包装袋1的侧缘向中央部下缘有坡度(倾斜)地熔合的倾斜部5e。此时,内容物不易进入底面部2与前面部3之间的空间或者底面部2与背面部4之间的空间。

构成底面部2、前面部3和背面部4的膜优选为具有基材层和密封剂层的层叠膜,进一步优选在基材层与密封剂层之间具备粘结层、印刷层。

基材层配置为在包装袋1的外表面露出,密封剂层配置为在包装袋1的内表面露出。密封剂层彼此熔合(热封)形成熔合部。

基材层由强度优异且具有高抗冲击性的材料形成。作为基材层,例如可使用聚酰胺、聚烯烃、聚乙烯、聚酯等。更具体而言,可使用拉伸聚对苯二甲酸乙二醇酯膜、二氧化硅气相沉积拉伸聚对苯二甲酸乙二醇酯膜、氧化铝气相沉积拉伸聚对苯二甲酸乙二醇酯膜、拉伸尼龙膜、拉伸聚丙烯膜、或者聚丙烯/乙烯-乙烯醇共聚物共挤共拉伸膜等。作为构成基材层的膜,优选具有MD方向(制造时膜流动的方向)的直线切割性。最外层的基材层中可以混合抗菌、抗病毒剂(银离子等)。特别是通过将渗出性的抗菌、抗病毒剂混入基材层,用微波炉加热达到高温时可进行基材层表面的抗菌、抗病毒处理,从微波炉取出时卫生良好。

粘结层是用于将基材层与密封剂层相互层叠粘结的层。作为粘结方法,例如可以是使用聚乙烯等作为粘结层的挤出层压,也可以是使用聚乙酸乙烯酯系粘结剂、聚丙烯酸酯系粘结剂、氰基丙烯酸酯系粘结剂、乙烯共聚物系粘结剂、纤维素系粘结剂、聚酯系粘结剂、聚酰胺系粘结剂、氨基树脂系粘结剂、环氧系粘结剂、聚氨酯系粘结剂等作为粘结剂的干式层压。

密封剂层可由熔合性优异的树脂形成。作为密封剂层,例如可由聚乙烯、聚丙烯、乙烯-乙酸乙烯酯共聚物、乙烯-丙烯嵌段共聚物等聚烯烃系树脂形成,更具体而言,可使用未拉伸聚丙烯或直链状低密度聚乙烯。作为构成密封剂层的膜,优选具有MD方向的直线切割性。

2.包装袋1的制造方法

包装袋1可通过在膜9上形成密封部6来形成。密封部6可通过对膜9进行热封的密封工序来形成。该密封工序包括形成侧密封部7的第1密封工序和第2密封工序。第1密封工序和第2密封工序的先后顺序没有限定。

第1密封工序中,使用图5A所示的第1密封条11对膜9进行热封,第2密封工序中,使用图5B所示的第2密封条12对膜9进行热封。膜9含有成为前面部3的前面膜和成为背面部4的背面膜,第1密封工序和第2密封工序中,将前面膜与背面膜彼此热封。

第1密封条11中,与蒸汽排出密封部8对应的第2部位11b远低于与侧强密封部7b对应的第1部位11a。因此,将第1密封条11按压于膜9时,第1部位11a按压在膜9上,而第2部位11b没有按压在膜9上。因此在第1密封工序中仅进行侧强密封部7b的热封。

第2密封条12中,与蒸汽排出密封部8对应的第2部位12b略低于与侧强密封部7b对应的第1部位12a。因此,将第2密封条12按压于膜9时,第1部位12a和第2部位12b均按压在膜9上,但第2部位12b的按压较弱。因此在第2密封工序中,进行侧强密封部7b和蒸汽排出密封部8的热封,但对侧强密封部7b的单位宽度的密封强度更大。应予说明,{(第1部位12a的高度)-(第2部位12b的高度)}的值例如优选为0.005~0.1,进一步优选为0.01~0.05。该值具体而言例如为0.005、0.010、0.015、0.020、0.025、0.030、0.050、0.100,也可以是这里例示的任意2个数值之间的范围内。

通过以上构成的第1密封工序和第2密封工序,可形成含有侧强密封部7b和蒸汽排出密封部8的侧密封部7,因此能够使蒸汽排出密封部8的密封强度足够小,同时使侧强密封部7b的密封强度足够大。

第1密封条11和第2密封条12优选具有与2个侧密封部7对应的形状呈线对称合体而成的形状。由此,在一边使长条形的膜在其长边方向上移动一边依次制造多个包装袋1时,能够同时形成上游侧的包装袋1的一侧缘的侧密封部7和下流侧的包装袋1的另一侧缘的侧密封部7。另外,在形成2个侧密封部7相对于长条形的膜呈线对称合体而成的形状的密封部之后,沿线对称的对称轴将长条形的膜切断,由此能够得到形成有侧密封部7的包装袋1。

应予说明,上述实施方式中第1密封条11的第2部位11b未按压在膜9上,但第2部位11b也可以按压在膜9上。此时,通过使第2部位11b,12b相对于第1部位11a,12a的高度彼此不同,也能够优化侧强密封部7b与蒸汽排出密封部8的密封强度的关系。

另外,上述实施方式中,第1密封条11的第1部位11a更详细而言具有与侧强密封部7b中的基部7b1对应的形状,不具有与突出部7b2对应的部位。因此单位宽度的密封强度依次为基部7b1>突出部7b2>蒸汽排出密封部8。另外,第1密封条11的第1部位11a也可以具有与突出部7b2对应的形状。

2.第2实施方式

使用图6对本发明的第2实施方式进行说明。只要不违反其主旨,第一实施方式的记载也可适用于本实施方式。

本实施方式的包装袋1未设有底面部2,而是沿着包装袋1的底缘1b将前面部3与背面部4熔合。也就是说,本实施方式中,底密封部5是通过将前面部3与背面部4熔合而构成的。本实施方式的包装袋1为非自立式,可在放平的状态下加热。由于蒸汽排出密封部8设置于侧密封部7,所以无论前面部3和背面部4哪一个在下侧,都能够适当地排出蒸汽。

本实施方式中,对于蒸汽排出密封部8,仅在一对侧密封部7中的一者设有蒸汽排出密封部8,但也可以在一对侧密封部7两者都设置蒸汽排出密封部8。

本实施方式的包装袋1优选为纵向比横向长的形状,[侧密封部7的长度/底密封部5的长度]的值例如为1.1~5,具体而言例如为1.1、1.5、2.0、2.5、3.0、3.5、4.0、4.5、5.0,也可以是这里所例示的任意2个数值之间的范围内。

(符号说明)

1:包装袋

1a:未密封部

1b:底缘

1s:侧缘

1t:上缘

2:底面部

2a:缺口

3:前面部

4:背面部

5:底密封部

5a:前面底密封部

5b:背面底密封部

5c:连接密封部

5d:周缘密封部

5e:倾斜部

6:密封部

7:侧密封部

7a:凹部

7a1:区域

7b:侧强密封部

7b1:基部

7b2:突出部

7b3:内缘

7b4:端缘

7b5:内缘

7c:延长线

7d:凹部

8:蒸汽排出密封部

8a:内缘

8b:外缘

8c:根部

8d:线段

8e:前端

8f:根部

9:膜

11:第1密封条

11a:第1部位

11b:第2部位

12:第2密封条

12a:第1部位

12b:第2部位

13:顶密封部

E:中央线。