一种大长径比阀套深孔加工工艺

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及一种大长径比阀套深孔加工工艺,属于内孔加工技术领域。

背景技术

阀套是工程机械液压破碎锤系统的重要配件,内孔要求精度较高且含有走油槽,与阀杆或阀芯配合滑动控制流量,一端与液压油缸连接一起工作,阀套在生产过程中,需要通过车床其进行镗内孔,对于大长径比阀套的深孔加工,特指材料为1E1122铸铁材料的阀套,主要特点是:零件长度和内孔的长径比大于4,内孔精度较高,孔径的加工易变形,图纸要求的加工难度较大。

之前的加工工艺:步骤一:粗车加工;步骤二:枪钻孔;步骤三:车加工、铣加工;步骤四:车加工镗孔;步骤五:珩磨孔(粗珩、精珩)。因零件长度336mm、内孔径φ75.07,长径比大于4,普通车加工镗孔装夹时悬空部分较长镗孔刀具让刀严重,无法保证内孔技术要求,需使用珩磨机珩磨进行内孔的精加工(珩磨余量约0.1-0.15mm)。另外零件外圆大(Φ115mm),珩磨时使用珩磨机配合珩磨工装珩磨,加工时要去除较大余量,且需反复多次珩磨内孔,珩磨加工时间40-50min左右;加工效率较慢;且珩磨工装费约1万元、粗精珩磨刀具费约1.5万,珩磨刀具工装成本也高。主要技术指标如下:总长336±0.1mm,内孔φ75.07±0.015mm,内孔圆柱度0.015、圆度0.006、粗糙度Ra0.4。采用之前工艺主要技术指标达不到以上精度范围。

发明内容

本发明要解决的技术问题是:为了克服现有技术的不足,提供一种大长径比阀套深孔加工工艺,提高效率,节约成本且能够达到高精度要求。

本发明解决上述问题所采用的技术方案为:一种大长径比阀套深孔加工工艺,其特征在于包括以下步骤:

步骤一:粗车加工;

步骤二:枪钻孔;

步骤三:车加工、铣加工;

步骤四:车加工粗精镗内孔;

步骤四采用一种用于内孔加工的中心架工装进行作业,车床粗镗孔后再精镗孔一次将孔径加工完成,中心架工装安装在车床导轨上,加工时支撑住零件悬空部分,让装夹处和跟刀架支撑处一起固定零件;所述中心架工装包括底座,所述底座的顶部设置有连接座,所述连接座的左侧设置有三个支撑机构,三个支撑机构自前至后均匀布置,位于中间的支撑机构与连接座固定连接,相邻两个支撑机构之间通过伸缩机构连接;

所述支撑机构包括支撑座,所述支撑座上设置有吸附组件和两个上下布置的支撑组件。

作为优选,所述吸附组件包括设置在支撑座左侧的吸附通道,所述吸附通道平行于左右方向,所述吸附通道为盲孔,所述吸附通道内同轴插入有吸附管,所述吸附管与吸附通道滑动且密封连接,所述吸附管通过第一锁紧螺丝与支撑座实现锁紧,所述支撑座的左侧设置有吸盘,所述吸盘安装在吸附管的左端,所述支撑座的顶部竖向插入有调压管,所述调压管通过吸附通道与吸附管连通,所述调压管上设置有调压单元。

作为优选,所述调压单元包括升降块、丝杠和升降管,所述升降块位于调节管内,所述升降块与调节管滑动且密封连接,所述丝杠和升降管均与调压管同轴设置,所述升降管固定设置在升降块的顶部,所述丝杠插入升降管的顶端,所述丝杠与升降管螺丝连接,所述丝杠的顶端安装有旋钮,所述旋钮位于调节管的上方,所述丝杠通过轴承与调节管连接。

作为优选,所述调压管为矩形管。

作为优选,两个支撑组件关于吸附管对称,所述支撑组件包括倾斜设置的支撑杆,所述支撑杆穿过支撑座,所述支撑杆通过第二锁紧螺丝与支撑座实现锁紧,所述支撑座的左侧设置有滚轮,所述滚轮安装在支撑杆的一端。

作为优选,同一支撑座上的两个支撑杆轴线所确定的平面垂直于前后方向。

作为优选,所述伸缩机构包括两个左右对称布置的伸缩组件,所述伸缩组件包括固定杆和套管,所述固定杆平行于前后方向,所述套管与固定杆同轴设置,相邻两个支撑座中,所述固定杆固定设置在其中一个支撑座上,所述套管固定设置在另一支撑座上,所述固定杆插入套管,所述套管通过第三锁紧螺丝与固定杆实现锁紧。

作为优选,所述连接座包括座体,所述座体的左侧设置有滑槽,所述滑槽内设置有滑块,所述滑块与滑槽匹配,所述滑块固定设置在位于中间的支撑座右侧,所述滑槽右侧内壁上设置有贯穿槽,所述贯穿槽和滑槽均延伸至座体的顶部和底部,所述座体上设置有两个上下布置的螺栓,两个螺栓均穿过贯穿槽,所述螺栓平行于前后方向,通过螺栓实现滑槽夹紧或松开滑块。

作为优选,所述滑槽为燕尾槽。

作为优选,所述滑块与位于中间的支撑座为一体成型结构。

与现有技术相比,本发明的优点在于:

本发明采用一种用于内孔加工的中心架工装,通过三个支撑机构对零件实现支撑和吸附,增加了零件长度方向的支撑点位,提升了支撑效果,防止零件内孔加工使产生变形,提高加工精度,而且,通过调节相邻两个支撑座之间的距离,还可以适用于不同长度的零件,扩大了适用范围。本发明一种大长径比阀套深孔加工工艺,将之前补个步骤改为现在四个步骤,提高效率,节约成本且能够达到高精度要求。

附图说明

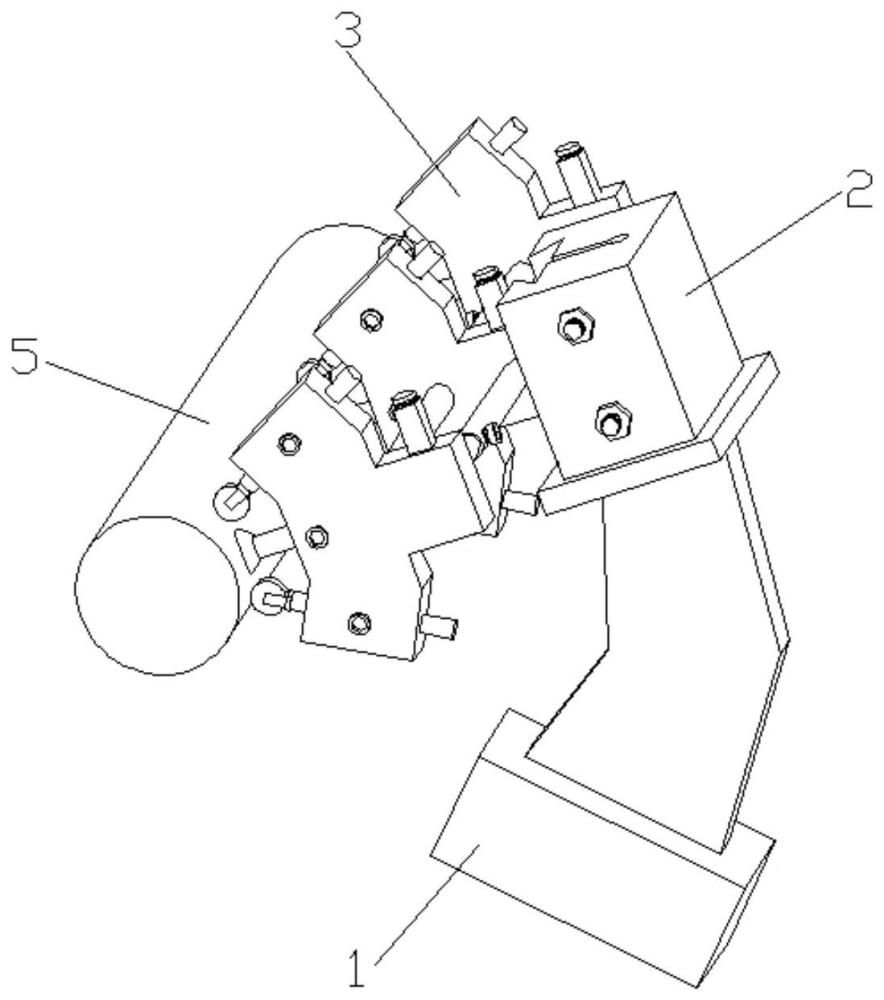

图1为本发明一种用于内孔加工的中心架工装的立体图;

图2为本发明的一种用于内孔加工的中心架工装的正视图;

图3为本发明的一种用于内孔加工的中心架工装的俯视图;

图4为本发明的一种用于内孔加工的中心架工装的左视图;

图5为支撑机构的结构示意图;

图6为支撑组件的结构示意图;

图7为支撑座的剖视图;

图8为调压单元的结构示意图;

图9为连接座的结构示意图。

图10为本发明的五个实施例数据图。

其中:底座1,连接座2,座体21,滑槽22,滑块23,贯穿槽24,螺栓25,支撑机构3,支撑座31,吸附组件32,吸附通道32.1,吸附管32.2,第一锁紧螺丝32.3,吸盘32.4,调压管32.5,调压单元32.6,升降块32.61,丝杠32.62,升降管32.63,旋钮32.64,轴承32.65,支撑组件33,支撑杆33.1,第二锁紧螺丝33.2,滚轮33.3,伸缩机构4,伸缩组件41,固定杆41.1,套管41.2,第三锁紧螺丝41.3,零件5。

具体实施方式

如图1-9所示,一种大长径比阀套深孔加工工艺,包括以下步骤:

步骤一:粗车加工

步骤二:枪钻孔

步骤三:车加工、铣加工

步骤四:车加工粗精镗内孔

步骤四采用一种用于内孔加工的中心架工装进行作业,车床粗镗孔后再精镗孔一次将孔径加工完成,中心架工装安装在车床导轨上,加工时支撑住零件悬空部分,让装夹处和跟刀架支撑处一起固定零件,刚性较强,镗孔时刀具和孔壁接触更好,粗精镗孔一次加工完成。这样可以节约了传统加工工艺的步骤五。

精镗孔余量0.5-0.8mm,精镗孔时和检具气动测头一起配合加工,分两次去除较大余量,并通过气动测头测量孔径在零件不拆下情况下适当修正内孔,镗孔加工时间30-35min左右;加工效率提升;且中心架约8000元,工装成本也有所节约。

一种大长径比阀套深孔加工工艺的五个实施例的加工后零件检验结果如图10所示。

从检验结果看,改进后内孔的孔径大小、圆柱度、圆度、粗糙度全部合格,可以满足图纸要求,且效率也有明显提升。

上述的一种用于内孔加工的中心架工装,包括底座1,所述底座1的顶部设置有连接座2,所述连接座2的左侧设置有三个支撑机构3,三个支撑机构3自前至后均匀布置,位于中间的支撑机构3与连接座2固定连接,相邻两个支撑机构3之间通过伸缩机构4连接,使用期间,将底座1安装在机床上,且零件5平行于前后方向安装在机床上,并通过支撑机构3对零件5实现支撑,且此时支撑机构3位于零件5轴线的右侧,而通过伸缩机构4实现相邻两个支撑机构3之间前后距离的调节,便于适用于不同长度的零件5,这里,通过三个支撑机构3对零件5实现支撑,增加了零件5长度方向的支撑点位,提升了支撑效果,防止零件5内孔加工使产生变形,提高加工精度。

所述支撑机构3包括支撑座31,所述支撑座31上设置有吸附组件32和两个上下布置的支撑组件33,所述支撑组件33用于支撑零件5,所述吸附组件32用于吸附零件5,提升零件5支撑效果。

所述吸附组件32包括设置在支撑座31左侧的吸附通道32.1,所述吸附通道32.1平行于左右方向,所述吸附通道32.1为盲孔,所述吸附通道32.1内同轴插入有吸附管32.2,所述吸附管32.2与吸附通道32.1滑动且密封连接,所述吸附管32.2通过第一锁紧螺丝32.3与支撑座31实现锁紧,所述支撑座31的左侧设置有吸盘32.4,所述吸盘32.4安装在吸附管32.2的左端,所述支撑座31的顶部竖向插入有调压管32.5,所述调压管32.5为矩形管,所述调压管32.5通过吸附通道32.1与吸附管32.2连通,所述调压管32.5上设置有调压单元32.6,支撑零件5过程中,松开第一锁紧螺丝32.3,使吸附管32.2在吸附通道32.1内移动,并使吸盘32.4贴附在零件5上,之后,锁紧第一锁紧螺丝32.3,实现吸附管32.2与支撑座31之间的固定,接着,通过调压单元32.6降低调压管32.5内的气压,即吸盘32.4内的气压降低,使吸盘32.4吸附零件5,提升零件5支撑效果,避免零件5加工时产生晃动,零件5加工完毕后,通过调压单元32.6使调压管32.5内的气压恢复,即可以使吸盘32.4停止吸附零件5。

所述调压单元32.6包括升降块32.61、丝杠32.62和升降管32.63,所述升降块32.61位于调节管内,所述升降块32.61与调节管滑动且密封连接,所述丝杠32.62和升降管32.63均与调压管32.5同轴设置,所述升降管32.63固定设置在升降块32.61的顶部,所述丝杠32.62插入升降管32.63的顶端,所述丝杠32.62与升降管32.63螺丝连接,所述丝杠32.62的顶端安装有旋钮32.64,所述旋钮32.64位于调节管的上方,所述丝杠32.62通过轴承32.65与调节管连接,旋动旋钮32.64,则使丝杠32.62在轴承32.65上转动,并可以使升降管32.63升降,升降管32.63的升降带动升降块32.61同步升降,当吸盘32.4贴附在零件5上时,升降块32.61的上升则可以使吸盘32.4内的气压降低,当升降块32.61反向移动时则可以使吸盘32.4内的气压恢复。

两个支撑组件33关于吸附管32.2对称,所述支撑组件33包括倾斜设置的支撑杆33.1,所述支撑杆33.1穿过支撑座31,所述支撑杆33.1通过第二锁紧螺丝33.2与支撑座31实现锁紧,所述支撑座31的左侧设置有滚轮33.3,所述滚轮33.3安装在支撑杆33.1的一端。

同一支撑座31上的两个支撑杆33.1轴线所确定的平面垂直于前后方向。

支撑零件5时,松开第二锁紧螺丝33.2,使支撑杆33.1移动,便于根据零件5直径调节支撑点位,支撑点位调节完毕后,旋紧第二螺丝,使支撑杆33.1与支撑座31实现固定,之后滚轮33.3与零件5抵靠,且同一支撑座31上的两个滚轮33.3分别位于零件5轴线的上方和下方。

所述伸缩机构4包括两个左右对称布置的伸缩组件41,所述伸缩组件41包括固定杆41.1和套管41.2,所述固定杆41.1平行于前后方向,所述套管41.2与固定杆41.1同轴设置,相邻两个支撑座31中,所述固定杆41.1固定设置在其中一个支撑座31上,所述套管41.2固定设置在另一支撑座31上,所述固定杆41.1插入套管41.2,所述套管41.2通过第三锁紧螺丝41.3与固定杆41.1实现锁紧,当需要调节相邻两个支撑座31之间的距离时,松开第三锁紧螺丝41.3,使套管41.2在固定杆41.1上同轴移动,即可以实现距离的调节,调节完毕后,旋紧第三锁紧螺丝41.3,使固定杆41.1和套管41.2实现相对固定即可。

所述连接座2包括座体21,所述座体21的左侧设置有滑槽22,所述滑槽22内设置有滑块23,所述滑块23与滑槽22匹配,所述滑块23固定设置在位于中间的支撑座31右侧,所述滑块23与位于中间的支撑座31为一体成型结构,所述滑槽22右侧内壁上设置有贯穿槽24,所述贯穿槽24和滑槽22均延伸至座体21的顶部和底部,所述座体21上设置有两个上下布置的螺栓25,两个螺栓25均穿过贯穿槽24,所述螺栓25平行于前后方向,通过螺栓25实现滑槽22夹紧或松开滑块23,所述滑槽22为燕尾槽,松开螺栓25时,使滑块23在滑槽22内上下移动,即可以使支撑座31根据零件5高度调节上下位置,位置调节完毕后,旋紧螺栓25,使贯穿槽24前后之间距离减小,并使滑槽22夹紧滑块23,使滑块23与座体21之间保持相对静止的位置关系,即实现支撑座31的固定。

除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。