盖板组件、电池及盖板组件的制造方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及电池技术领域,尤其涉及一种盖板组件、电池及盖板组件的制造方法。

背景技术

在现有电池的设计方案中,盖板组件上设置有极柱组件,并通过极柱组件实现电池内外的电流导通。现有电池的盖板组件与极柱组件之间通过绝缘密封圈实现两者之间的密封和绝缘,密封圈在电池使用过程中容易因老化或者装配不当造成脱落或者断裂,导致电池存在泄露风险,影响电池的安全性,另外由于发生泄漏的电池即刻报废,也会影响电池的使用寿命。

发明内容

本发明的一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种安全性较佳且使用寿命较长的盖板组件。

为实现上述目的,本发明采用如下技术方案:

根据本发明的一个方面,提供一种盖板组件,所述盖板组件包括盖板本体、中间板、极柱组件以及绝缘件,所述中间板与所述盖板本体固定连接,所述极柱组件穿设于所述中间板,所述绝缘件设置于所述中间板与所述极柱组件之间,所述绝缘件是经由纳米注塑工艺形成。

由上述技术方案可知,本发明提出的盖板组件的优点和积极效果在于:

本发明提出的盖板组件包括盖板本体、中间板、极柱组件以及绝缘件,中间板与盖板本体固定连接,极柱组件穿设于中间板,绝缘件设置于中间板与极柱组件之间,绝缘件是经由纳米注塑工艺形成。通过上述设计,本发明能够避免现有方案存在的绝缘密封圈的脱落或者断裂问题,利用纳米注塑工艺形成的绝缘件提供可靠的绝缘和密封功能。在此基础上,本发明能够利用中间板穿设极柱组件,据此使得仅需中间板与极柱组件参与到纳米注塑工艺的表面刻蚀工序中,避免对盖板本体整体进行表面刻蚀,保证盖板组件的整体结构强度,避免发生形变。

本发明的另一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种电池。

为实现上述目的,本发明采用如下技术方案:

根据本发明的另一个方面,提供一种电池,其中,包括本发明提出的盖板组件。

由上述技术方案可知,本发明提出的电池的优点和积极效果在于:

本发明提出的电池,通过采用本发明提出的盖板组件,能够利用盖板组件提供可靠的绝缘和密封功能,同时保证盖板组件的整体结构强度,避免发生形变,据此提升电池的安全性及使用寿命。

本发明的又一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种盖板组件的制造方法。

为实现上述目的,本发明采用如下技术方案:

根据本发明的又一个方面,提供一种盖板组件的制造方法,其中,所述盖板组件的制造方法用于制造本发明提出的所述的盖板组件,制造方法包括:提供中间板及极柱组件,将所述极柱组件穿设于所述中间板;采用纳米注塑工艺在所述中间板与所述极柱组件之间形成绝缘件;提供盖板本体,将所述中间板与所述盖板本体固定连接,以此形成盖板组件。

由上述技术方案可知,本发明提出的盖板组件的制造方法的优点和积极效果在于:

本发明提出的盖板组件的制造方法,采用纳米注塑工艺在中间板与极柱组件之间形成绝缘件,然后再将中间板与盖板本体固定连接,以此形成盖板组件。通过上述设计,本发明能够利用纳米注塑工艺形成绝缘件,据此提供可靠的绝缘和密封功能。在此基础上,本发明仅需中间板与极柱组件参与到纳米注塑工艺的表面刻蚀工序中,避免对盖板本体整体进行表面刻蚀,保证盖板组件的整体结构强度,避免发生形变。

附图说明

通过结合附图考虑以下对本发明的优选实施方式的详细说明,本发明的各种目标、特征和优点将变得更加显而易见。附图仅为本发明的示范性图解,并非一定是按比例绘制。在附图中,同样的附图标记始终表示相同或类似的部件。其中:

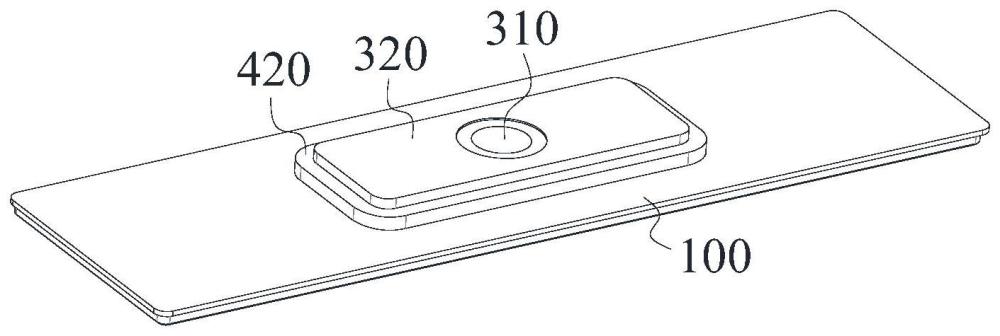

图1是根据一示例性实施方式示出的盖板组件的立体结构示意图;

图2是图1示出的盖板组件的另一视角的立体结构示意图;

图3是图1示出的盖板组件的俯视图;

图4是沿图3中的直线A-A所作的剖视图;

图5是图1示出的盖板组件的部分结构的立体结构示意图;

图6是图5的另一视角的立体结构示意图;

图7是图5的分解示意图;

图8是图5示出的部分结构的分解示意图;

图9是图8示出的绝缘件的立体剖视图;

图10是图1示出的盖板本体的立体结构示意图;

图11是图1示出的盖板本体的另一视角的立体结构示意图;

图12至图14分别是根据其他几个示例性实施方式示出的电池的盖板组件的部分结构的立体分解示意图。

附图标记说明如下:

100.盖板本体;

110.通孔;

111.第一孔部;

112.第二孔部;

200.中间板;

210.通孔;

300.极柱组件;

310.极柱本体;

320.铆接块;

330.转接片;

400.绝缘件;

410.绝缘套;

420.第一绝缘板;

421.第一容纳槽;

430.第二绝缘板;

431.第二容纳槽。

具体实施方式

体现本发明特征与优点的典型实施例将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施例上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及附图在本质上是作说明之用,而非用以限制本发明。

在对本发明的不同示例性实施方式的下面描述中,参照附图进行,所述附图形成本发明的一部分,并且其中以示例方式显示了可实现本发明的多个方面的不同示例性结构、系统和步骤。应理解的是,可以使用部件、结构、示例性装置、系统和步骤的其他特定方案,并且可在不偏离本发明范围的情况下进行结构和功能性修改。而且,虽然本说明书中可使用术语“之上”、“之间”、“之内”等来描述本发明的不同示例性特征和元件,但是这些术语用于本文中仅出于方便,例如根据附图中所述的示例的方向。本说明书中的任何内容都不应理解为需要结构的特定三维方向才落入本发明的范围内。

参阅图1,其代表性地示出了本发明提出的盖板组件的立体结构示意图。在该示例性实施方式中,本发明提出的盖板组件是以应用于车载电池为例进行说明的。本领域技术人员容易理解的是,为将本发明的相关设计应用于其他类型的电池装置中,而对下述的具体实施方式做出多种改型、添加、替代、删除或其他变化,这些变化仍在本发明提出的盖板组件的原理的范围内。

如图1所示,在本发明的一实施方式中,电池包括盖板组件、壳体以及电芯(附图未示出),该盖板组件设置于壳体的开口处,电芯设置于壳体中。配合参阅图2至图11,图2中代表性地示出了盖板组件的另一视角的立体结构示意图;图3中代表性地示出了盖板组件的俯视图;图4中代表性地示出了沿图3中的直线A-A所作的剖视图;图5中代表性地示出了盖板组件的部分结构的立体结构示意图;图6中代表性地示出了图5的另一视角的立体结构示意图;图7中代表性地示出了图5的分解示意图;图8中代表性地示出了图5示出的部分结构的分解示意图;图9中代表性地示出了绝缘件400的立体剖视图;图10中代表性地示出了图1示出的盖板本体100的立体结构示意图;图11中代表性地示出了图1示出的盖板本体100的另一视角的立体结构示意图。以下将结合上述附图,对本发明提出的电池的盖板组件的各主要组成部分的结构、连接方式和功能关系进行详细说明。

如图1至图4所示,在本发明的一实施方式中,盖板组件包括盖板本体100、中间板200、极柱组件300以及绝缘件400,该中间板200与该盖板本体100固定连接。该极柱组件300穿设于中间板200,且极柱组件300与盖板本体100不接触。该绝缘件400设置于中间板200与极柱组件300之间,且绝缘件400是经由纳米注塑工艺(NanoMolding Technology,简称NMT)形成。通过上述设计,本发明能够避免现有方案存在的绝缘密封圈的脱落或者断裂问题,利用纳米注塑工艺形成的绝缘件400提供可靠的绝缘和密封功能。在此基础上,本发明能够利用中间板200穿设极柱组件300,据此使得仅需中间板200与极柱组件300参与到纳米注塑工艺的表面刻蚀工序中,避免对盖板本体100整体进行表面刻蚀,保证盖板组件的整体结构强度,避免发生形变。

具体而言,现有方案采用的密封圈与金属构件的贴合度不佳,两者无法实现一体化的结构设计,容易因老化或者装配不当造成脱落或者断裂,导致电池存在泄露风险。相比之下,纳米注塑工艺是先将金属表面(例如中间板200与极柱组件300的表面)经过纳米化处理,再将塑胶直接注射成型在金属表面,得到塑胶与金属的一体化结构的技术。纳米注塑工艺解决了塑料和金属粘接不良的问题,真正实现了塑胶和金属的一体化,据此保证形成的绝缘件400在中间板200与极柱组件300之间的可靠连接,保证电池的绝缘性能。

如图7和图8所示,在本发明的一实施方式中,极柱组件300包括极柱本体310,该极柱本体310呈柱状。并且,中间板200开设有通孔210,极柱本体310穿设于该通孔210。在此基础上,绝缘件400包括绝缘套410,该绝缘套410呈管状,绝缘套410套设于极柱本体310与通孔210之间。通过上述设计,本发明能够利用绝缘件400的绝缘套410实现极柱本体310与中间板200之间的绝缘和密封。

如图5、图7和图8所示,基于极柱组件300包括极柱本体310且绝缘件400包括绝缘套410的设计,在本发明的一实施方式中,极柱本体310的第一端(例如朝向电芯的一端)可以连接有铆接块320,该铆接块320位于中间板200的第一侧(例如背向电芯的一侧),例如中间板200背向电芯的一侧。在此基础上,绝缘件400还可以包括第一绝缘板420,该第一绝缘板420连接于绝缘套410的第二端的周缘,且第一绝缘板420位于铆接块320与中间板200之间。通过上述设计,本发明能够利用绝缘件400的第一绝缘板420实现铆接块320与中间板200之间的绝缘和密封。据此,本发明利用纳米注塑工艺形成的绝缘件400包括一体结构的绝缘套410和第一绝缘板420,能够替代现有方案中的密封圈和上塑胶这两个构件,同时实现绝缘和密封的功能,有利于减少零部件数量,便于加工装配。

如图4、图7和图8所示,基于极柱本体310连接有铆接块320的设计,在本发明的一实施方式中,极柱本体310与铆接块320可以为两个独立且相互连接的构件。通过上述设计,本发明能够提升极柱组件300与中间板200的装配便利性。在一些实施方式中,极柱本体310与铆接块320亦可为一体结构,并不以本实施方式为限。

如图5、图7至图9所示,基于绝缘件400包括第一绝缘板420的设计,在本发明的一实施方式中,第一绝缘板420朝向铆接块320的一侧可以开设有第一容纳槽421,绝缘套410的第二端位于该第一容纳槽421的槽底,铆接块320部分容纳于第一容纳槽421中。通过上述设计,本发明能够利用第一容纳槽421容纳铆接块320,据此实现对铆接块320的定位,同时能够利用第一容纳槽421的槽壁在铆接块320的侧面提供绝缘功能,进一步提升盖板组件的绝缘性能。在一些实施方式中,铆接块320亦可全部容纳于第一容纳槽421中,并不以本实施方式为限。

如图1、图2、图10和图11所示,基于绝缘件400包括第一绝缘板420的设计,在本发明的一实施方式中,盖板本体100可以开设有通孔110,该通孔110具有相连通的第一孔部111及第二孔部112,该第一孔部111与中间板200的形状相同,该第二孔部112与第一绝缘板420的形状相同。据此,中间板200至少部分容纳于第一孔部111中,且第一绝缘板420部分容纳于第二孔部112中,且第一绝缘板420部分伸出于(例如沿背向电芯的方向)第二孔部112。通过上述设计,本发明能够利用通孔110的第一孔部111和第二孔部112分别容纳中间板200和绝缘件400的第一绝缘板420。另外,由于第一绝缘板420的尺寸小于中间板200的尺寸,使得第一孔部111与第二孔部112的尺寸亦不相同,据此在第一孔部111与第二孔部112的连接处形成台阶结构,从而能够利用该台阶结构实现对中间板200(亦包括设置在中间板200上的极柱组件300和绝缘件400)的限位,避免中间板200由第二孔部112一侧脱出(例如沿背向电芯的方向)盖板本体100。

如图6至图8所示,基于极柱组件300包括极柱本体310且绝缘件400包括绝缘套410的设计,在本发明的一实施方式中,极柱本体310的第三端(例如背向电芯的一端)可以连接有转接片330,该转接片330用于与电芯的极耳相连接,且转接片330位于中间板200的第二侧(例如朝向电芯的一侧)。在此基础上,绝缘件400还可以包括第二绝缘板430,该第二绝缘板430连接于绝缘套410的第四端的周缘,且第二绝缘板430位于转接片330与中间板200之间。通过上述设计,本发明能够利用绝缘件400的第二绝缘板430实现转接片330与中间板200之间的绝缘和密封。据此,本发明利用纳米注塑工艺形成的绝缘件400包括一体结构的绝缘套410和第二绝缘板430,能够替代现有方案中的密封圈和下塑胶这两个构件,同时实现绝缘和密封的功能,有利于减少零部件数量,便于加工装配。

如图4、图7和图8所示,基于极柱本体310连接有转接片330的设计,在本发明的一实施方式中,极柱本体310与转接片330可以为一体结构。通过上述设计,本发明能够减少零部件数量,便于加工装配,同时提升电芯的极耳经由转接片330与极柱本体310连接时的稳定性。在一些实施方式中,极柱本体310与转接片330亦可为两个独立且相互连接的构件,并不以本实施方式为限。

如图6至图9所示,基于绝缘件400包括第二绝缘板430的设计,在本发明的一实施方式中,第二绝缘板430朝向转接片330的一侧可以开设有第二容纳槽431,绝缘套410的第四端位于该第二容纳槽431的槽底,转接片330全部容纳于第二容纳槽431中。通过上述设计,本发明能够利用第二容纳槽431容纳转接片330,据此实现对转接片330的定位,同时能够利用第二容纳槽431的槽壁在转接片330的侧面提供绝缘功能,进一步提升盖板组件的绝缘性能。在一些实施方式中,转接片330亦可部分容纳于第二容纳槽431中,即转接片330朝向电芯的一端亦可伸出于第二容纳槽431,并不以本实施方式为限。

如图2和图11所示,基于绝缘件400包括第二绝缘板430的设计,在本发明的一实施方式中,仍以盖板本体100开设有上述的通孔110为例,通孔110的至少部分(例如上述的第一孔部111)可以与中间板200的形状相同,中间板200容纳于通孔110中,且第二绝缘板430可以位于通孔110之外。例如,中间板200朝向电芯的一侧表面可以与盖板本体100朝向电芯的一侧表面平齐,据此使得位于中间板200朝向电芯的一侧表面的第二绝缘板430完全位于通孔110以外。再如,中间板200朝向电芯的一侧表面亦可较盖板本体100朝向电芯的一侧表面远离电芯,据此使得第二绝缘板430的部分或者全部容纳于通孔110中。通过上述设计,本发明能够保证第二绝缘板430露出于盖板本体100朝向电芯的一侧,从而保证位于第二绝缘板430的转接片330位于盖板本体100朝向电芯的一侧,据此便于转接片330与电芯极耳的连接,避免极耳与盖板本体110产生结构干涉。

参阅图12,图12中代表性地示出了能够体现本发明原理的电池在另一示例性实施方式中的盖板组件的部分结构的立体分解图,其中具体示出了中间板200、极柱组件300以及绝缘件400。

区别于图1至图8示出的实施方式中采用极柱组件300包括极柱本体310、铆接块320和转接片330的设计,如图12所示,在本发明的一实施方式中,极柱组件300可以仅包括极柱本体310,且该极柱本体310呈柱状结构。在此基础上,绝缘件400可以仅包括绝缘套410,且该绝缘件400呈管状结构,绝缘件400套设于极柱本体310与中间板200的通孔210之间。

参阅图13,图13中代表性地示出了能够体现本发明原理的电池在另一示例性实施方式中的盖板组件的部分结构的立体分解图,其中具体示出了中间板200、极柱组件300以及绝缘件400。

区别于图1至图8示出的实施方式中采用极柱组件300包括极柱本体310、铆接块320和转接片330的设计,如图13所示,在本发明的一实施方式中,极柱组件300可以仅包括极柱本体310以及铆接块320,该极柱本体310呈柱状结构,该铆接块320连接于极柱本体310的一端。在此基础上,绝缘件400可以仅包括绝缘套410以及第一绝缘板420,该绝缘件400呈管状结构,绝缘件400套设于极柱本体310与中间板200的通孔210之间,该第一绝缘板420连接于绝缘套410的一端,第一绝缘件400位于铆接块320与中间板200之间。

参阅图14,图14中代表性地示出了能够体现本发明原理的电池在另一示例性实施方式中的盖板组件的部分结构的立体分解图,其中具体示出了中间板200、极柱组件300以及绝缘件400。

区别于图1至图8示出的实施方式中采用极柱组件300包括极柱本体310、铆接块320和转接片330的设计,如图14所示,在本发明的一实施方式中,极柱组件300可以仅包括极柱本体310以及转接片330,该极柱本体310呈柱状结构,该转接片330连接于极柱本体310的一端。在此基础上,绝缘件400可以仅包括绝缘套410以及第二绝缘板430,该绝缘件400呈管状结构,绝缘件400套设于极柱本体310与中间板200的通孔210之间,该第二绝缘板430连接于绝缘套410的一端,第二绝缘件400位于转接片330与中间板200之间。

如图3所示,在本发明的一实施方式中,定义平行于盖板本体100的一侧表面的平面为基准面,在该基准面上,中间板200的正投影的面积在盖板组件的正投影的面积中的占比可以为30%~50%,例如30%、35%、45%、50%等。通过上述设计,本发明能够避免中间板200过小,当中间板200过小时,会导致极柱组件300难以布置,或者导致极柱组件300延伸至盖板本体100。同时,本发明能够避免中间板200过大,当中间板200过大时,由于中间板200经过纳米注塑工艺的表面刻蚀工序后的表面结构发生改变,过大的中间板200会导致盖板组件的整体结构强度难以满足要求。在一些实施方式中,中间板200的正投影的面积在盖板组件的正投影的面积中的占比亦可小于30%,或可大于50%,例如29%、51%等,并不以本实施方式为限。

如图3所示,基于中间板200的正投影的面积在盖板组件的正投影的面积中的占比为30%~50%的结构设计,在本发明的一实施方式中,在上述的基准面上,中间板200的正投影的面积在盖板组件的正投影的面积中的占比可以为38.5%~43%,例如38.5%、39%、40%、41%、42%、43%等。

如图3和图4所示,在本发明的一实施方式中,极柱组件300在所述中间板200的一表面(例如朝向或者背向电芯的表面)上的正投影可以全部位于该表面的范围内。换言之,极柱组件300(例如铆接块320和转接片330)的轮廓不超出中间板200的轮廓。据此,本发明能够实现先将极柱组件300与中间板200加工(例如经由纳米注塑工艺)为一个组合构件,然后再与盖板本体100进行装配(例如中间板200与盖板本体100焊接连接)。

在此应注意,附图中示出而且在本说明书中描述的盖板组件仅仅是能够采用本发明原理的许多种盖板组件中的几个示例。应当清楚地理解,本发明的原理绝非仅限于附图中示出或本说明书中描述的盖板组件的任何细节或任何部件。

综上所述,本发明提出的盖板组件包括盖板本体100、中间板200、极柱组件300以及绝缘件400,中间板200与盖板本体100固定连接,极柱组件300穿设于中间板200,绝缘件400设置于中间板200与极柱组件300之间,绝缘件400是经由纳米注塑工艺形成。通过上述设计,本发明能够避免现有方案存在的绝缘密封圈的脱落或者断裂问题,利用纳米注塑工艺形成的绝缘件400提供可靠的绝缘和密封功能。在此基础上,本发明能够利用中间板200穿设极柱组件300,据此使得仅需中间板200与极柱组件300参与到纳米注塑工艺的表面刻蚀工序中,避免对盖板本体100整体进行表面刻蚀,保证盖板组件的整体结构强度,避免发生形变。

基于上述对本发明提出的盖板组件的几个示例性实施方式的详细说明,以下将对本发明提出的电池的一示例性实施方式进行说明。

在本发明的一实施方式中,本发明提出的电池包括本发明提出的并在上述实施方式中详细说明的盖板组件。

在此应注意,附图中示出而且在本说明书中描述的电池仅仅是能够采用本发明原理的许多种电池中的几个示例。应当清楚地理解,本发明的原理绝非仅限于附图中示出或本说明书中描述的电池的任何细节或任何部件。

综上所述,本发明提出的电池,通过采用本发明提出的盖板组件,能够利用盖板组件提供可靠的绝缘和密封功能,同时保证盖板组件的整体结构强度,避免发生形变,据此提升电池的安全性及使用寿命。

基于上述对本发明提出的盖板组件的几个示例性实施方式的详细说明,以下将对本发明提出的盖板组件的制造方法的一示例性实施方式进行说明。

在本发明的一实施方式中,本发明提出的盖板组件的制造方法能够用于制造例如本发明提出的并在上述实施方式中详细说明的盖板组件,该制造方法包括:

提供中间板及极柱组件,将极柱组件穿设于中间板;

采用纳米注塑工艺在中间板与极柱组件之间形成绝缘件;

提供盖板本体,将中间板与盖板本体固定连接,以此形成盖板组件,其中,该盖板组件至少可以为上述实施方式所述的本发明提出的电池的盖板组件。

在本发明的一实施方式中,纳米注塑工艺可以包括:

对中间板和极柱组件进行表面刻蚀(即纳米化处理),使得该两者的表面形成多孔结构;

将极柱组件穿设于中间板并利用工装定位,在中间板与极柱组件的相对应的位置的表面注射塑料基材,以此形成绝缘件。

在本发明的一实施方式中,纳米注塑工艺包括将塑料基材注射到中间板和极柱组件的表面,该塑料基材的材质可以为PP材料。

在此应注意,附图中示出而且在本说明书中描述的盖板组件的制造方法仅仅是能够采用本发明原理的许多种盖板组件的制造方法中的几个示例。应当清楚地理解,本发明的原理绝非仅限于附图中示出或本说明书中描述的盖板组件的制造方法的任何细节或任何部件。

综上所述,本发明提出的盖板组件的制造方法,采用纳米注塑工艺在中间板与极柱组件之间形成绝缘件,然后再将中间板与盖板本体固定连接,以此形成盖板组件。通过上述设计,本发明能够利用纳米注塑工艺形成绝缘件,据此提供可靠的绝缘和密封功能。在此基础上,本发明仅需中间板与极柱组件参与到纳米注塑工艺的表面刻蚀工序中,避免对盖板本体整体进行表面刻蚀,保证盖板组件的整体结构强度,避免发生形变。

以上详细地描述和/或图示了本发明提出的盖板组件、电池及盖板组件的制造方法的示例性实施方式。但本发明的实施方式不限于这里所描述的特定实施方式,相反,每个实施方式的组成部分和/或步骤可与这里所描述的其它组成部分和/或步骤独立和分开使用。一个实施方式的每个组成部分和/或每个步骤也可与其它实施方式的其它组成部分和/或步骤结合使用。在介绍这里所描述和/或图示的要素/组成部分/等时,用语“一个”、“一”和“上述”等用以表示存在一个或多个要素/组成部分/等。术语“包含”、“包括”和“具有”用以表示开放式的包括在内的意思并且是指除了列出的要素/组成部分/等之外还可存在另外的要素/组成部分/等。此外,权利要求书及说明书中的术语“第一”和“第二”等仅作为标记使用,不是对其对象的数字限制。

虽然已根据不同的特定实施例对本发明提出的盖板组件、电池及盖板组件的制造方法进行了描述,但本领域技术人员将会认识到可在权利要求的精神和范围内对本发明的实施进行改动。