一种有机硅改性聚酰亚胺树脂组合物及其应用

文献发布时间:2024-04-18 19:48:15

本发明申请是2018年09月18日提交中国专利局、申请号201811097472.8、发明名称为“一种有机硅改性聚酰亚胺树脂组合物及其应用”的分案申请。

技术领域

本发明涉及照明领域,尤其涉及一种有机硅改性聚酰亚胺树脂组合物。

背景技术

LED因具有环保、节能、高效率与长寿命的优势,正逐渐取代传统照明灯具的地位。然而传统LED光源的发光具有指向性,不像传统灯具能做出大广角范围的照明。近年来能让LED光源类似传统钨丝灯发光达成360°全角度照明的灯丝受到业界的重视。

专利公开号为CN103994349A公开了一种高光效LED灯,其中多个LED芯片固定在两端含有灯丝电极的透明基板上,透明基板的材料为透明玻璃、微晶玻璃、透明陶瓷、钇铝石榴石、氧化铝(蓝宝石)、氮氧化氯、氧化钇陶瓷、氧化钙陶瓷或透明的耐热PC/PS/PMMA,虽然采用此透明基板可以避免LED芯片发出的向下的蓝光发射回来经过P-N结导致的蓝光损失,但此基板为硬基板,不能进行弯折,因而存在发光角度小的缺点。

专利公开号为CN204289439U公开了一种全周发光的LED灯丝,包括混有荧光粉的基板,设置于所述基板上的电极,安装在所述基板上的至少一个LED芯片,以及覆盖于所述LED芯片上的封装胶。通过含有荧光粉的硅树脂形成的基板,免除了玻璃或蓝宝石作为基板的成本,使用所述基板制作的灯丝避免了玻璃或蓝宝石对芯片出光的影响,实现了360度出光,出光均匀性和光效大大提高。但基板因采用硅树脂形成,存在耐热性不佳的缺点。

本申请是对上述申请案进一步优化,以进一步对应各种不同的制程需求。

发明内容

本发明主要解决的技术问题是提供一种有机硅改性聚酰亚胺树脂组合物,将此组合物用做灯丝基材或光转换层,能够解决现有基材耐热性不佳及灯丝制品性能不稳定/出光等问题。

提供一种LED球泡灯,包括灯壳、连接灯壳的灯头,灯壳内设有至少二导电支架、驱动电路、悬臂、芯柱及LED灯丝,所述驱动电路电性连接所述导电支架与灯头,所述LED灯丝通过所述导电支架连接所述芯柱,其特征在于,所述LED灯丝包括多个LED芯片及涂布于LED芯片至少两侧上的光转换层,所述光转换层包括顶层与基层;

采用有机硅改性聚酰亚胺树脂组合物复合膜作为LED灯丝基材;

所述基层采用有机硅改性聚酰亚胺树脂组合物复合膜;

所述有机硅改性聚酰亚胺树脂组合物包括有机硅改性聚酰亚胺、热固化剂、荧光粉和散热粒子;

所述散热粒子包括透光度高的粒子和透光度低的粒子,所述透光度高的粒子和所述透光度低的粒子的重量比为3~5:1;

所述有机硅改性聚酰亚胺含有下述通式(Ⅰ)所表示的重复单元:

(Ⅰ);

其中,通式(Ⅰ)中,R选自甲基或苯基,n为1~5;

Ar1为具有含有活泼氢官能团的苯环结构或脂环式烃结构的4价有机基团,所述活泼氢官能团为羟基、氨基、羧基或硫醇基中的任意一种;

Ar2为含有活泼氢官能团的2价有机基团,所述活泼氢官能团为羟基、氨基、羧基或硫醇基中的任意一种;

所述有机硅改性聚酰亚胺的硅氧烷含量为30~70wt%,所述硅氧烷的含量为硅氧型二胺与有机硅改性聚酰亚胺的重量比,有机硅改性聚酰亚胺的重量为合成有机硅改性聚酰亚胺所用的二胺与二酸酐重量之和减去合成过程中产生的水的重量。

本发明一实施例中所述热固化剂为环氧树脂、异氰酸酯、双马来酰亚胺及双恶唑啉化合物中的任意一种。

本发明一实施例中所述荧光粉的形状为球状、板状或针状。

本发明一实施例中所述荧光粉的的用量不小于所述有机硅改性聚酰亚胺重量的0.05倍,且不大于8倍。

本发明一实施例中所述荧光粉包括红色荧光粉和绿色荧光粉,所述红荧光粉与绿荧光粉的添加比为1:5~8。

本发明一实施例中所述荧光粉包括红色荧光粉和黄色荧光粉,所述红色荧光粉与所述黄色荧光粉的添加比为1:5~8。

本发明一实施例中在所述有机硅改性聚酰亚胺树脂组合物合成工艺的过程中添加消泡剂、流平剂或粘合剂,所述添加剂的用量为不大于有机硅改性聚酰亚胺重量的10%。

本发明一实施例中所述荧光粉的用量为大于或等于所述有机硅改性聚酰亚胺重量的0.05倍。

本发明一实施例中所述散热粒子为二氧化硅、氧化铝、氧化镁、碳酸镁、氮化铝、氮化硼、金刚石中的任意一种或一种以上组合。

本发明一实施例中所述有机硅改性聚酰亚胺包括氟化芳香族有机硅改性聚酰亚胺和脂肪族有机硅改性聚酰亚胺。

与现有技术相比,本发明包括以下任一效果或其任意组合:

(1)以有机硅改性聚酰亚胺作为主体,添加热固化剂、透光粒子等后所得的有机硅改性聚酰亚胺树脂组合物具有优异的耐热性能、机械强度和透光性;

(2)采用有机硅改性聚酰亚胺树脂组合物作为灯丝基材,灯丝具有良好的可饶性,使灯丝呈现出多样的形状,实现360°全周光照明;

(3)采用真空脱泡方法或在氮气气氛下进行酰胺化反应,使得有机硅改性聚酰亚胺中泡孔的体积含量百分比为5~20%,LED芯片发出的光经气泡折射后,出光更加均匀。

附图说明

图1为加入热固化剂前后的聚酰亚胺

图2A为有机硅改性聚酰亚胺树脂组合物复合膜(基材)一实施例的SEM图;

图2B为有机硅改性聚酰亚胺树脂组合物复合膜(基材)一实施例的SEM图;

图3为有机硅改性聚酰亚胺树脂组合物复合膜(基材)的截面示意图;

图4为本发明LED灯丝一实施例的立体局部剖面示意图;

图5为为本发明灯丝层状结构实施例的截面示意图;

图6为本发明LED球泡灯的的立体示意图。

具体实施方式

为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

本发明提供一种有机硅改性聚酰亚胺,包括下述通式(Ⅰ)所表示的重复单元:

通式(Ⅰ)中,Ar

Ar

R分别独立地选自甲基或苯基。

n为1~5,优选n为1或2或3或5。

通式(Ⅰ)的数均分子量为5000~100000,优选为10000~60000,更优选为20000~40000。数均分子量是基于通过凝胶渗透色谱(GPC)装置使用标准聚苯乙烯制备的校准曲线的聚苯乙烯换算值。

Ar

只含苯环的芳香族酸酐例如可以举出均苯四甲酸酐(PMDA)、2,3,3',4'-联苯四甲酸二酐(aBPDA)、3,3',4,4'-联苯四羧酸二酐(sBPDA)、4-(2,5-二氧代四氢呋喃-3-基)-1,2,3,4-四氢萘-1,2-二甲酸酐(TDA)等;氟化芳香族酸酐例如简称6FDA的4,4'-(六氟异丙烯)二酞酸酐;含酰胺基的芳香族酸酐包括N,N'-(5,5'-(全氟丙基-2,2-二基)双(2-羟基-5,1-亚苯基))双(1,3-二氧代-1,3-二氢异苯并呋喃)-5-甲酰胺)(6FAP-ATA)、N,N'-(9H-芴-9-亚基二-4,1-亚苯基)二[1,3-二氢-1,3-二氧代-5-异苯并呋喃甲酰胺](FDA-ATA)等;含酯基的芳香族酸酐包括对苯基二(偏苯三酸酯)二酸酐(TAHQ)等;含醚基的芳香族酸酐包括4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)(BPADA)、4,4'-氧双邻苯二甲酸酐(sODPA)、2,3,3',4'-二苯醚四甲酸二酐(aODPA)、4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)(BPADA)等;含硫基的芳香族酸酐包括4,4'-双(邻苯二甲酸酐)硫化物(TPDA)等;含砜基的芳香族酸酐包括3,3',4,4'-二苯基砜四羧酸二酸酐(DSDA)等;含羰基的芳香族酸酐包括3,3',4,4'-二苯酮四酸二酐(BTDA)等。

脂环族酸酐包括简称HPMDA的1,2,4,5-环己烷四甲酸二酐、1,2,3,4-丁烷四羧酸二酐(BDA)、四氢-1H-5,9-甲烷吡喃并[3,4-d]噁英-1,3,6,8(4H)-四酮(TCA)、六氢-4,8-亚乙基-1H,3H-苯并[1,2-C:4,5-C']二呋喃-1,3,5,7-四酮(BODA)、环丁烷四甲酸二酐(CBDA)、1,2,3,4-环戊四羧酸二酐(CpDA)等,或是具有烯烃结构的脂环族酸酐,如双环[2.2.2]辛-7-烯-2,3,5,6-四羧酸二酐(COeDA)。若使用具有乙炔基的酸酐如4,4'-(乙炔-1,2-二基)二酞酸酐(EBPA),可进一步地通过后硬化来确保光转换层的皮膜强度。

从溶解性的角度考虑,优选4,4'-氧双邻苯二甲酸酐(sODPA)、3,3',4,4'-二苯酮四酸二酐(BTDA)、环丁烷四甲酸二酐(CBDA)、4,4'-(六氟异丙烯)二酞酸酐(6FDA)。上述二酸酐可以单独使用或两种以上组合使用。

Ar

只含苯环结构的芳香族二胺包括间苯二胺、对苯二胺、2,4-二氨基甲苯、2,6-二氨基-3,5-二乙基甲苯、4,4'-二氨基-3,3'-二甲基联苯、9,9-双(4-氨基苯基)芴(FDA)、9,9-二(4-氨基-3-甲苯基)芴、2,2-双(4-氨基苯基)丙烷、2,2-双(3-甲基-4-氨基苯基)丙烷、4,4'-二氨基-2,2'-二甲基联苯(APB);氟化芳香族二胺包括2,2'-二(三氟甲基)二氨基联苯(TFMB)、2,2-双(4-氨基苯基)六氟丙烷(6FDAM)、2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷(HFBAPP)、2,2-双(3-氨基-4-甲苯基)六氟丙烷等)(BIS-AF-AF)等;含酯基的芳香族二胺包括[4-(4-氨基苯甲酰基)氧基苯基]-4-氨基苯甲酸酯(ABHQ)、对苯二甲酸二对氨基苯酯(BPTP)、对氨基苯甲酸对氨基苯酯(APAB)等;含醚基的芳香族二胺包括2,2-双[4-(4-氨基苯氧基)苯基]丙烷)(BAPP)、2,2'-双[4-(4-氨基苯氧基苯基)]丙烷(ET-BDM)、2,7-双(4-氨基苯氧基)-萘(ET-2,7-Na)、1,3-双(3-氨基苯氧基)苯(TPE-M)、4,4'-[1,4-苯基双(氧)]双[3-(三氟甲基)苯胺](p-6FAPB)、3,4'-二氨基二苯醚、4,4'-二氨基二苯醚(ODA)、1,3-双(4-氨基苯氧基)苯(TPE-R)、1,4-双(4-氨基苯氧基)苯(TPE-Q)、4,4'-双(4-氨基苯氧基)联苯(BAPB)等;含酰胺基的芳香族二胺包括N,N'-双(4-氨基苯基)苯-1,4-二甲酰胺(BPTPA)、3,4'-二氨基苯酰替苯胺(m-APABA)、4,4'-二氨基苯酰替苯胺(DABA)等;含羰基的芳香族二胺包括4,4'-二氨基二苯甲酮(4,4'-DABP)、双(4-氨基-3-羧基苯基)甲烷(或称为6,6'-双氨基-3,3'-甲叉基二苯甲酸)等;含羟基的芳香族二胺包括3,3'-二羟基联苯胺(HAB)、2,2-双(3-氨基-4-羟基苯基)六氟丙烷(6FAP)等;含羧基的芳香族二胺包括6,6'-双氨基-3,3'-甲叉基二苯甲酸(MBAA)、3,5-二氨基苯甲酸(DBA)等;含砜基的芳香族二胺包括3,3'-二氨基二苯砜(DDS)、4,4'-二氨基二苯砜、双[4-(4-氨基苯氧基)苯基]砜(BAPS)(或称为4,4'-双(4-氨基苯氧基)二苯砜)、3,3'-二氨基-4,4'-二羟基二苯砜(ABPS);含硫基的芳香族二胺包括4,4'-二氨基二苯硫醚。

脂肪族二胺为不含芳香族结构(如苯环)的二胺,脂环族二胺包括单环脂环式二胺、直链型脂肪族二胺,直链型脂肪族二胺包括硅氧型二胺、直链烷基二胺、含醚基的直链脂肪族二胺,单环脂环式二胺包括4,4'-二氨基二环己基甲烷(PACM)、3,3-二甲基-4,4-二氨基二环己基甲烷(DMDC);硅氧型二胺(或称为氨基改性有机硅)包括α,ω-(3-氨基丙基)聚硅氧烷

(KF8010),X22-161A、X22-161B、NH15D、1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷(PAME)等;直链烷基二胺的碳原子个数为6~12,优选无取代基的直链烷基二胺;含醚基的直链脂肪族二胺包括乙二醇二(3-氨丙基)醚等。

二胺还可选用含有芴基的二胺,芴基具有庞大的自由体积和刚性稠环结构,能使聚酰亚胺具有良好的耐热、热氧化稳定性、机械性能、光学透明性及在有机溶剂中具有良好的溶解性,含有芴基的二胺,比如9,9-双(3,5-二氟-4-胺基苯基)芴,其可由9-芴酮和2,6-二氯苯胺反应得到。氟化二胺还可选用1,4-双(3’-氨基-5’-三氟甲基苯氧基)联苯,此二胺为具有刚性联苯结构的间位取代含氟二胺,间位取代结构可以阻碍沿着分子链方向的电荷流动,减少分子间共轭作用,从而减少可见光对光的吸收,选用不对称结构的二胺或酸酐在一定程度上会提高复合膜的透明性。上述二胺可以单独使用或者两种以上组合使用。

具有活性氢的二胺的实例包括含羟基的二胺如3,3'-二氨基-4,4'-二羟基联苯、4,4'-二氨基-3,3'-二羟基-1,1'-联苯(或称为3,3'-二羟基联苯胺)(HAB)、2,2-双(3-氨基-4-羟基苯基)丙烷

(BAP)、2,2-双(3-氨基-4-羟基苯基)六氟丙烷(6FAP)、1,3-双(3-羟基-4-氨基苯氧基)苯、1,4-双(3-羟基-4-氨基苯基)苯、3,3'-二氨基-4,4'-二羟基二苯基砜(ABPS)可以列举,作为具有羧基的二胺如3,5-二氨基苯甲酸、双(4-氨基-3-羧基苯基)甲烷(或称为6,6'-双氨基-3,3'-甲叉基二苯甲酸)、3,5-双(4-氨基苯氧基)苯甲酸,1,3-双(4-氨基-2-羧基苯氧基)苯。具有氨基的二胺,例如4,4'-二氨基苯酰替苯胺(DABA)、2-(4-氨基苯基)-5-氨基苯并咪唑、二亚乙基三胺,3,3'-二氨基二丙胺、三亚乙基四胺、N,N'-双(3-氨基丙基)乙二胺(或称为N,N-二(3-氨丙基)乙基乙胺)等。含硫醇基的二胺,例如3,4-二氨基苯硫醇。上述二胺可以单独使用或者两种以上组合使用。

有机硅改性聚酰亚胺可以通过公知的合成方法合成。二酸酐和二胺可以在催化剂存在下通过将它们溶解在有机溶剂中进行酰亚胺化来制备,催化剂的实例包括乙酸酐/三乙胺型,戊内酯/吡啶型等,优选的是,酰亚胺化反应中共沸过程产生的水,使用脱水剂(如甲苯)促进水的脱除。

也可以将酸酐与二胺进行平衡反应得到酰胺酸,然后再经过加热脱水得到聚酰亚胺。此外,也可利用脂环族酸酐与二胺直接加热脱水的方式来得到溶液化聚酰亚胺,以此溶液化聚酰亚胺做为胶材材料,透光性更加更佳,且本身即为液态,因此可使其它固态物质(例如无机散热粒子与荧光粉)能够更均一地分散在胶材中。

于一实施例,制备有机硅改性聚酰亚胺时可将二胺与酸酐加热脱水后得到的聚酰亚胺与硅氧型二胺溶于溶剂中制成有机硅改性聚酰亚胺。于另一实施例中则是在得到聚酰亚胺前的酰胺酸(amic-acid)状态下即与硅氧型二胺进行反应。

此外也可使用酸酐及二胺,使其脱水闭环并且缩聚的酰亚胺化合物,例如分子量比为1:1的酸酐与二胺。于一实施例中使用200毫摩尔(mmol)的4,4'-(六氟异丙烯)二酞酸酐(6FDA)、20毫摩尔(mmol)的2,2-双(3-氨基-4-羟基苯基)六氟丙烷(6FAP)、50毫摩尔(mmol)的2,2'-二(三氟甲基)二氨基联苯(TFMB)、130毫摩尔(mmol)的氨基丙基封端的聚(二甲基硅氧烷),以得到PI合成溶液。

通过上述方法可得到端基为氨基的聚酰亚胺化合物,但亦可使用以其他方式来制成以羧基为端基的聚酰亚胺化合物。此外,上述酸酐及二胺的反应中,酸酐主链上含有碳碳三键时,碳碳三键的结合力可加强其分子结构;或是采用含有乙烯基硅氧烷结构的二胺。

二酸酐与二胺的摩尔比为1:1。其中含有活泼氢官能团的二胺占整个二胺的摩尔分数为5~25%。合成聚酰亚胺的反应温度优选为80~250℃,更优选为100~200℃,反应时间可以根据批量的大小调节,比如得到10~30g聚酰亚胺的反应时间为6~10小时。

有机硅改性聚酰亚胺包括氟化芳香族有机硅改性聚酰亚胺和脂肪族有机硅改性聚酰亚胺。氟化芳香族有机硅改性聚酰亚胺是由硅氧型二胺、含有氟(F)基团的芳香族二胺(或称为F化芳香族二胺)与含有氟(F)基团的芳香族二酸酐(或称为F化芳香族酸酐)合成;脂肪族有机硅改性聚酰亚胺是由二酸酐、硅氧型二胺和至少一种不含芳香族结构(如苯环)的二胺(或称为脂肪族二胺)合成,或二胺(其中一种二胺为硅氧型二胺)和至少一种不含芳香族结构(如苯环)的二酸酐(或称为脂肪族酸酐)合成。合成有机硅改性聚酰亚胺所需的原料与有机硅改性聚酰亚胺的硅氧含量会对基材的透过率、变色性能、机械性能、翘曲程度及折射率均具有一定影响。

本发明的有机硅改性聚酰亚胺的硅氧烷含量为20~75wt%,优选30~70wt%,玻璃化转变温度为150℃以下。本发明中硅氧烷的含量为硅氧型二胺(结构式如式(A)所示)与有机硅改性聚酰亚胺的重量比,有机硅改性聚酰亚胺的重量为合成有机硅改性聚酰亚胺所用的二胺与二酸酐重量之和减去合成过程中产生的水的重量。

其中R选自甲基或苯基;R优选为甲基,n为1~5,优选1,2,3,5。

合成有机硅改性聚酰亚胺时所需要的有机溶剂只要能够溶解有机硅改性聚酰亚胺且确保与要添加的荧光粉或填料具有亲和性(润湿性)即可,但避免产物中残留较多的溶剂,一般溶剂的摩尔数与二胺和酸酐生成的水的摩尔数相等,例如1mol二胺与1mol酸酐生成的水为1mol,则溶剂的用量为1mol。此外,所选用的有机溶剂在标准大气压下的沸点为80℃以上且小于300℃,更优选为120℃以上且小于250℃。因为涂布后需要在低温下干燥和固化,如果温度低于120℃,则在涂布工艺实施的过程中,可能因为干燥的速度太快而无法很好地涂布。如果选用的有机溶剂沸点温度高于250℃时,低温下的干燥可能会延迟。具体而言,有机溶剂为醚类有机溶剂、酯类有机溶剂、二甲醚类、酮类有机溶剂、醇类有机溶剂、芳香烃类溶剂或其它。醚类有机溶剂包括乙二醇单甲醚、乙二醇单乙醚、丙二醇单甲醚、丙二醇单乙醚、乙二醇二甲醚、乙二醇二乙醚、乙二醇二丁基醚(或称为乙二醇二丁醚)、二甘醇二甲醚、二甘醇二乙醚、二乙二醇甲基乙基醚(或称为二乙二醇甲乙醚)、二丙二醇二甲醚或二甘醇二丁基醚(二甘醇二丁醚)、二乙二醇丁基甲醚;酯类有机溶剂包括乙酸酯类,乙酸酯类包括乙二醇单乙醚乙酸酯、二乙二醇单丁醚乙酸酯、丙二醇单甲醚乙酸酯、乙酸丙酯、丙二醇二乙酸酯、乙酸丁酯、乙酸异丁酯、3-甲氧基丁基乙酸酯、3-甲基-3-甲氧基丁基乙酸酯、乙酸苄酯或丁基卡必醇乙酸酯,酯类溶剂还可为乳酸甲酯、乳酸乙酯、丁酯、苯甲酸甲酯或苯甲酸乙酯;二甲醚类溶剂包括三甘醇二甲醚或四甘醇二甲醚;酮类溶剂包括乙酰丙酮、甲基丙基酮、甲基丁基酮、甲基异丁基酮、环戊酮、乙酰丙酮、甲基丙基酮、甲基丁基酮、甲基异丁基酮、环戊酮或2-庚酮;醇类溶剂包括丁醇、异丁醇、戊醇、4-甲基-2-戊醇、3-甲基-2-丁醇、3-甲基-3-甲氧基丁醇或双丙酮醇;芳香烃类溶剂包括甲苯或二甲苯;其它溶剂包括γ-丁内酯、N-甲基吡咯烷酮、N,N-二甲基甲酰胺、N,N-二甲基乙酰胺或二甲基亚砜。

本发明提供一种有机硅改性聚酰亚胺树脂组合物,包括上述有机硅改性聚酰亚胺和热固化剂,热固化剂为环氧树脂、异氰酸酯或双恶唑啉化合物。在一实施例中,以有机硅改性聚酰亚胺的重量为基准,热固化剂的用量为有机硅改性聚酰亚胺的重量的5~12%。

加入热固化剂可提高耐热性和玻璃化转换温度。如图1所示,A1,A2分别代表加入热固化剂前后的曲线,D1,D2曲线则是分别以微分计算A1,A2曲线数值后的值,代表A1,A2曲线的变化程度,从图1所示的TMA(thermomechanical analysis)的分析结果来看,当加入热固化剂后,产生受热变形的曲线减缓的趋势。因此,可得知加入热固化剂,可具有提高其耐热性的效果。

有机硅改性聚酰亚胺与热固化剂进行交联反应时,热固化剂中具有能与聚酰亚胺中的活泼氢官能团反应的有机基团即可,热固化剂的用量及种类对基材的变色性能、机械性能及折射率具有一定的影响,因而可选择一些耐热性、透过率较佳的热固化剂,热固化剂的实例包括环氧树脂、异氰酸酯、双马来酰亚胺或双恶唑啉化合物。环氧树脂可为双酚A型环氧树脂,例如BPA,还可为硅氧型的环氧树脂,如KF105、X22-163、X22-163A,还可为脂环族环氧树脂,如3,4-环氧环己基甲基3,4-环氧环己基甲酸酯(2021P)、EHPE3150、EHPE3150CE。通过环氧树脂的架桥反应,使得有机硅改性聚酰亚胺与环氧树脂之间形成三维的架桥结构,提高了胶材本身的结构强度。一实施例中,热固化剂的用量还可根据热固化剂与有机硅改性聚酰亚胺中的活泼氢官能团反应的摩尔量决定,于一实施例中,与热固化剂反应的活泼氢官能团的摩尔量等于热固化剂的摩尔量,例如与热固化剂反应的活泼氢官能团的摩尔量为1mol,则热固化剂的摩尔量为1mol。

BPA的具体信息如表1所示:

表1

2021P的具体信息如表2所示:

EHPE3150、EHPE3150CE的具体信息如表3所示:

表3

PAME、KF8010,X22-161A,X22-161B,NH15D,X22-163,X22-163A,KF-105的具体信息如表4所示,表4中的屈折率又可称为折射率。

表4

有机硅改性聚酰亚胺树脂组合物中还可以含有用于获得所需发光特性的荧光粉,荧光粉可以将发光半导体发出的光的波长进行变换,例如黄色荧光粉能将蓝光转换成黄光,红色荧光粉能够将蓝光转换成红光。黄色荧光粉,例如(Ba,Sr,Ca)

有机硅改性聚酰亚胺树脂组合物中还可以进一步包括散热粒子。本发明的有机硅改性聚酰亚胺树脂组合物中的散热粒子首选采用透明粉末,或是透光度高的粒子,或是光反射率高的粒子,因为LED软灯丝主要用以发光,因此灯丝基材需要具有良好的透光性。另外,在混合两种以上类型的散热粒子的情况下,可采用透光度高的粒子和透光度低的粒子组合使用,并且使透光度高的粒子所占比例大于透光度低的粒子。例如在一实施例中,透光度高的粒子与透光度低的粒子的重量比为3~5:1。为使基材具有较优的拉伸强度、弹性模量、伸长率及热传导率,关于散热粒子的粒径,可以适当选择粒度分布和混合比例,使得平均粒径在0.1μm至100μm的范围内,优选1μm至50μm的范围内。散热粒子的实例包括二氧化硅、氧化铝、氧化镁、碳酸镁、氮化铝、氮化硼或金刚石等,从分散性考虑,优选二氧化硅、氧化铝或其两者组合使用。关于散热粒子的颗粒形状,可以为球状、块状等,此球状包括与球状相似的形状,一实施例中,可以采用球状与非球状散热粒子,以保证散热粒子的分散性和基材的热传导率,球状与非球状散热粒子的含量比为1:0.15~0.35。关于散热粒子的粒径,例如采用粒径分布为0.1~100μm,平均粒径为12μm的氧化铝或粒度分布为0.1~20μm,平均粒径为4.1μm的氧化铝,此粒度分布为氧化铝的粒径范围,一实施例中,从基材的平滑性考虑,可以选取平均粒径为基材厚度的1/5~2/5,优选1/5~1/3。散热粒子的用量为有机硅改性聚酰亚胺重量(用量)的1~12倍,例如有机硅改性聚酰亚胺为100重量份,散热粒子的含量为100~1200重量份,优选400~900重量份,同时添加两种散热粒子,例如同时添加二氧化硅、氧化铝,氧化铝与二氧化硅的重量比为0.4~25:1,优选1~10:1。

在合成有机硅改性聚酰亚胺树脂组合物时,可以通过添加偶联剂(例如硅烷偶联剂)以提升固态物质(如荧光粉、散热粒子)与胶材(例如有机硅改性聚酰亚胺)之间的密着性且提高整体固态物质的分散均匀度,进而提高光转换层的散热性以及皮膜强度,偶联剂还可采用钛酸酯偶联剂,优选环氧类钛酸酯偶联剂。偶联剂的用量与散热粒子的添加量及其比表面积有关,偶联剂的用量=(散热粒子用量*散热粒子的比表面积)/偶联剂最小包覆面积,例如采用环氧类钛酸酯偶联剂,偶联剂的用量=(散热粒子用量*散热粒子的比表面积)/331.5。

在本发明其他具体实施例中,为了进一步改善有机硅改性聚酰亚胺树脂组合物在合成工艺中的性质,可以选择性地在有机硅改性聚酰亚胺树脂组合物合成工艺的过程中添加消泡剂、流平剂或粘合剂等添加剂,只要其不影响产品的耐光性、机械强度、耐热性及变色性即可。消泡剂用于消除在印刷、涂布和固化时产生的气泡,比如使用丙烯酸类或有机硅类等表面活性剂作为消泡剂。流平剂用于消除在印刷和涂布过程中产生的涂膜表面上的凹凸。具体而言,优选含有0.01~2wt%的表面活性剂成分,可以抑制气泡,可以通过使用如丙烯酸类或有机硅类的流平剂使涂膜平滑,优选不含离子杂质的非离子表面活性剂。粘合剂的实例包括咪唑类化合物、噻唑类化合物、三唑类化合物、有机铝化合物、有机钛化合物和硅烷偶联剂。优选的,这些添加剂的用量为不大于有机硅改性聚酰亚胺重量的10%。当添加剂的混合量超过10wt%时,所得涂膜的物理性质倾向于降低,并且还会产生由挥发性成分引起的耐光性劣化的问题。

本发明的有机硅改性聚酰亚胺树脂组合物可以以膜形态或者附在载体上一起作为基材使用。膜的形成过程包括三道工序,(a)涂布工序:将上述有机硅改性聚酰亚胺树脂组合物在剥离体上展开、涂布形成膜;(b)干燥加热工序:将膜与剥离体一起进行加热干燥以除去膜中的溶剂;(c)剥离:干燥完成之后将膜从剥离体上进行剥离得到膜形态的有机硅改性聚酰亚胺树脂组合物。上述剥离体可采用离心膜或其它与有机硅改性聚酰亚胺树脂组合物不发生化学反应的材料,例如可以采用PET离心膜。

有机硅改性聚酰亚胺树脂组合物附在载体上得到组成膜,组成膜可作为基材使用,组成膜的形成过程包括两道工序:(a)涂布工序:将上述有机硅改性聚酰亚胺树脂组合物在载体上展开、涂布形成组成膜;(b)干燥加热工序:将组成膜进行加热干燥以除去膜中的溶剂。

作为涂布工序中的涂布方式,可以使用辊涂机、模涂布机、刮刀涂层机等卷对卷方式的涂布装置,或者印刷法、喷墨法、点胶法、喷涂法等简便的涂布方式。

上述加热干燥工序对应的干燥方法,可以选择真空干燥法,加热干燥法等。加热方法可采用电加热器等热源或热媒加热产生热能,并使其产生间接对流,或者使用从热源发出的红外线来加热的热辐射方式。

上述有机硅改性聚酰亚胺树脂组合物可通过涂布后干燥固化而获得高导热性膜,以获得具有以下任一或其组合的特性:优异的透光性、耐化学性、耐热性、导热性、膜机械性能和耐光性。干燥固化工艺所采用的温度和时间可以根据有机硅改性聚酰亚胺树脂组合物中的溶剂和涂布的膜厚适当选择,可根据有机硅改性聚酰亚胺树脂组合物干燥固化前后的重量变化以及红外谱图上热固化剂官能团的峰值变化来确定是否干燥固化完全,例如以环氧树脂作为热固化剂时,有机硅改性聚酰亚胺树脂组合物干燥固化前后的重量差值等于所添加溶剂的重量和干燥固化前后环氧基团峰值的变大或变小来确定是否干燥固化完全。

于一实施例中,在氮气气氛下进行酰胺化反应或在合成有机硅改性聚酰亚胺树脂组合物时采用真空脱泡方法或两种方法均采用,可使得有机硅改性聚酰亚胺树脂组合物皮膜或有机硅改性聚酰亚胺树脂组合物复合膜中泡孔的体积百分比为5~20%,优选5~10%。采用有机硅改性聚酰亚胺树脂组合物复合膜作为LED软灯丝的基材,基材420b具有上表面420b1及相对的下表面420b2,图2A~2B所示为不同基材表面的SEM图,如图2A~2B所示,基材中存在泡孔4d,泡孔4d占基材420b的体积含量百分比为5~20%,优选5~10%,泡孔4d的横截面为无规则形状,如图3所示为基材420b的横截面示意图,图3中的虚线为基准线,基材的上表面420b1包括第一区域4a和第二区域4b,第二区域4b包括泡孔4d,第一区域4a的表面粗糙度小于第二区域4b的表面粗糙度,LED芯片发出的光经第二区域的泡孔进行散射,出光更加均匀;基材的下表面420b2包括第三区域4c,第三区域4c的表面粗糙度大于第一区域4a的表面粗糙度,当LED芯片放置第一区域4a时,因第一区域4a较平整,因而有利于后续的固定打线,当LED芯片放置在第二区域4b、第三区域4c时,固晶时固晶胶与基材的接触面积大,能增加固晶胶与基材的结合强度,因而,将LED芯片放置在上表面420b1上,能同时保证固晶打线及固晶胶与基材的结合强度。采用有机硅改性聚酰亚胺树脂组合物皮膜或有机硅改性聚酰亚胺树脂组合物复合膜作为LED软灯丝基材时,LED芯片发出的光经基材中的气泡进行散射,出光更加均匀,同时能进一步改善眩光现象。

采用真空脱泡方法制备有机硅改性聚酰亚胺树脂组合物时,真空脱泡时的真空度为-0.5~-0.09MPa,优选-0.2~-0.09MPa。制备有机硅改性聚酰亚胺树脂组合物所用原料重量总和小于等于250g时,公转速度为1200~2000rpm,自转速度为1200~2000rpm,真空脱泡时间为3~8min。既能保持膜中保留一定的气泡以增加出光均匀性,又能保持较佳的力学性能。根据制备有机硅改性聚酰亚胺树脂组合物所需原料的总重量可做适当调整,一般总重量越高,真空度可降低、搅拌时间和搅拌速度可适当增加。

根据本发明,可以获得作为LED软灯丝基材所需的透光率,耐化学性,耐热变色性,导热性,膜机械性能和耐光性优异的树脂。此外,可以通过诸如印刷法涂布法、喷墨法或点胶法等的简便涂布方法来形成高导热性树脂膜。

脂肪族有机硅改性聚酰亚胺树脂组合物包括脂肪族有机硅改性聚酰亚胺和热固化剂,F化芳香族有机硅改性聚酰亚胺树脂组合物包括F化芳香族有机硅改性聚酰亚胺和热固化剂。因脂肪族有机硅改性聚酰亚胺具有脂环结构,所以脂肪族有机硅改性聚酰亚胺树脂组合物皮膜的透光率较高。当采用有机硅改性聚酰亚胺树脂组合物复合膜作为灯丝基材时,为使基材具有较佳的弯折性能,复合膜的断裂伸长率应大于0.5%,优选1~5%,最优选1.5~5%。灯丝制作时一般先通过固晶胶将LED芯片、电极固定在基层上,后再用导线对相邻LED芯片、LED芯片与电极之间进行电性连接,为保证固晶打线质量,提高产品质量,复合膜的弹性模量应大于2.0Gpa,优选2~6Gpa,最优选4~6Gpa。此外LED芯片发出的光穿越两种物质的界面时,两种物质的折射率越接近,出光效率越高,为接近与基材(或基层)接触的物质(例如固晶胶)的折射率,因而有机硅改性聚酰亚胺复合膜的折射率为1.4~1.7,优选1.4~1.55。将有机硅改性聚酰亚胺树脂组合物用于灯丝基材,需有机硅改性聚酰亚胺树脂组合物在蓝色激发白色LED的InGaN的峰值波长处具有良好的透光率。为得到良好的透过率,可以通过改变合成有机硅改性聚酰亚胺的原料、热固化剂及散热粒子,因有机硅改性聚酰亚胺树脂组合物中的荧光粉会对透过率的测试会有一定影响,因此用于测透过率时的有机硅改性聚酰亚胺树脂组合物中不含有荧光粉,此有机硅改性聚酰亚胺树脂组合物的透过率为86~93%,优选88~91%或者优选89~92%或者优选90~93%。

有机硅改性聚酰亚胺树脂组合物复合膜作为灯丝基材(或基层)时,LED芯片为六面发光体,LED灯丝制作时,LED芯片的至少二面被顶层包裹,现有LED灯丝在点亮时,会出现顶层与基层色温不均匀的现象,或基层会出现颗粒感,因而作为灯丝基材的复合膜需要具备优异的透明性。在其它实施例中,可在有机硅改性聚酰亚胺的主链上引入砜基、非共平面结构、间位取代二胺等手段以提高有机硅改性聚酰亚胺树脂组合物的透明性。此外为使采用该灯丝的球泡灯实现全周光发光效果,作为基材的复合膜需具备一定的柔性,因此可在有机硅改性聚酰亚胺的主链中引入醚基(如4,4'-4-氨基-2-三氟甲基苯氧基)二苯醚)、羰基、亚甲基等柔性结构。在其它实施例中,也可选用含有吡啶环的二胺或二酐,吡啶环的刚性结构可提高复合膜的机械性能,同时与强极性基团(例如-F)连用,可使复合膜具有优异的透光性能,具有吡啶结构的酸酐如2,6-双(3’,4’-二羧基苯基)-4-(3”,5”-双三氟甲基苯基)吡啶二酐。

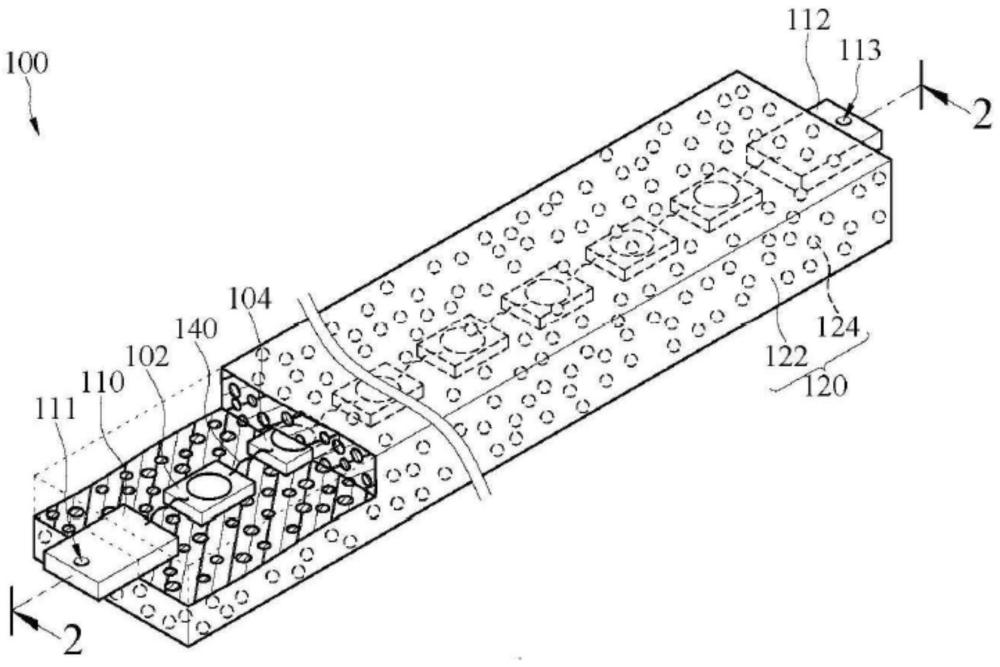

如图4所示,LED灯丝100包括多个LED芯片102、104、至少两个电极110、112、以及光转换层120,光转换层120包括胶122与波长转换粒子124,胶122可以用聚酰亚胺(Polyimide)或前述的有机硅改性聚酰亚胺(Polyimide)取代,以具有更好的韧性,降低龟裂或脆化机率,光转换层120中的光转换粒子(可为荧光粉、染料等任何光转换性质材料,以下以荧光粉124为例说明)能吸收某些辐射(如光)而发出光线。光转换层120并可进一步具有无机散热粒子以增加散热能力。

如图5所示,LED灯丝400a具有:光转换层420;LED芯片402,404;电极410,412;以及用于电连接LED芯片与LED芯片(或电极)的金线440。光转换层420涂布于LED芯片/电极的至少两侧上。光转换层420暴露出电极410,412的一部分。光转换层420可至少具有一顶层420a及一基层420b,分别作为灯丝的上位层以及下位层,于此实施例中顶层420a及基层420b分别位于LED芯片/电极的两侧。

顶层420a为至少一层的层状结构。所述层状结构可选自:可塑形性高的荧光粉胶、可塑形性低的荧光粉膜、透明层或是此三者的任意层状组合。所述荧光粉胶/荧光粉膜包含以下成分:胶422、荧光粉424、无机氧化物纳米粒子426。胶422可为但不限定为硅胶。于一实施例中,胶422中可包含10%Wt或更低的聚酰亚胺(Polyimide,以下简称PI),以增加灯丝整体的硬度、绝缘性、热稳定性以及机械强度,PI固含量可为5-40%Wt,旋转黏度可为5-20Pa.S。无机氧化纳米粒子426可为但不限定为氧化铝、氮化铝粒子,颗粒的粒径可为100-600纳米或是0.1至100微米,其作用为促进灯丝的散热,掺入的无机散热粒子可具有多种尺寸的粒径。又如荧光粉膜与荧光粉胶的胶可视需要调整为大于20%、50%、或70%。荧光粉胶的邵氏硬度可为D40-70;荧光粉胶的厚度可为0.2-1.5公厘;而荧光粉膜的邵氏硬度可为D20-70。荧光粉膜的厚度可为0.1-0.5公厘;折射率为1.4或更高;透光率为40%-95%。透明层(胶层、绝缘层)可由高透光树脂例如硅胶、PI或其组合而构成。于一实施例中,透明层可为作为折射率匹配层,具有调整灯丝出光效率的作用。

基层420b为至少一层的层状结构,所述层状结构可选自:可塑形性高的荧光粉胶、可塑形性低的荧光粉膜、透明层或是此三者的任意层状组合;所述荧光粉胶/荧光粉膜包含以下成分:有机硅改性聚酰亚胺422’、荧光粉424’、无机氧化物纳米粒子426’。于一实施例中,有机硅改性聚酰亚胺可用上述所述的有机硅改性聚酰亚胺树脂组合物替代。无机氧化纳米粒子426可为但不限定为氧化铝、氮化铝粒子,颗粒的粒径可为100-600纳米或是0.1至100微米,其作用为促进灯丝整体的散热性,掺入的无机散热粒子可具有多种尺寸的粒径。透明层(胶层、绝缘层)可由高透光树脂例如硅胶、有机硅聚酰亚胺或其组合而构成。于一实施例中,透明层可为作为折射率匹配层,具有调整灯丝出光效率的作用。于一实施例中,基层可采用PI或上述所述的有机硅改性聚酰亚胺树脂组合物复合膜。

如图6所示,LED球泡灯10c包括灯壳12、连接灯壳12的灯头16、设于灯壳12内的至少二导电支架14a、14b、驱动电路18、悬臂15、芯柱19、及单根LED灯丝100。导电支架14a、14b用以电性连接LED灯丝100的两个电极110、112,亦可用于支撑LED灯丝100的重量;LED灯丝100经由导电支架14a、14b连接芯柱19,芯柱19可用来抽换LED球泡灯10b中的气体并提供导热的功能;芯柱19另具有一垂直延伸至灯壳12中心的立杆19a,每一悬臂15的一第一端连接至该立杆19a,而每一悬臂15的一第二端连接至该LED灯丝;驱动电路18为电性连接该导电支架14a、14b与灯头16,灯头16接于传统的球泡灯的灯座时,灯座为提供灯头16电源,驱动电路18为从灯头16取得电源后用以驱动该LED灯丝100发光。由于该LED灯丝100能全周面的发光,因此,整个LED球泡灯即能产生全周光。LED灯丝100可为图5~图6所述的任意一条LED灯丝。

此处所述的全周光的定义,视各个国家对特定灯泡的规范而定,此定义亦会随着时间而变动,因此,本揭露所述的全周光的举例,并非用以限缩本发明的范围。全周光的定义,例如美国能源之星计划(US Energy Star Program Requirements for Lamps(LightBulbs))对球泡灯(全周光灯泡)的光形即有相对应定义,以基座在上,灯泡朝下方式配置球泡灯时,铅垂上面为180度,铅垂下方为0度,其要求在0-135度之间各角位的亮度(luminousintensity(cd))不应与平均亮度有超过25%的差异,而在135至180度之间的总光通量(total flux(lm))至少要占整灯的5%。再例如,日本的JEL 801规范对LED灯要求在120度范围的区间内,其光通量需小于总光通量的70%。

下面实施例是对本发明进一步详细描述,但不是限制本发明的范围。

实施例1有机硅改性聚酰亚胺A-1(硅氧烷含量为41%)的制备

在装有搅拌器和Deans Stark分水器的反应容器中,将62.04g(200mmol)4,4'-氧双邻苯二甲酸酐(sODPA)、32.84g(80mmol)2,2-双[4-(4-氨基苯氧基)苯基]丙烷(BAPP)、67.2g(80mmol)α,ω-(3-氨基丙基)聚硅氧烷(KF8010)、8.64g(40mmol)3,3'-二氨基-4,4'-二羟基联苯、0.5g吡啶、300gγ-丁内酯(GBL)和30g甲苯加入反应容器中。在氮气气氛下以20rpm的转速搅拌30min后,升温至180℃,再以180rpm的转速搅拌4h。在反应过程中,甲苯-水的共沸部分被除去。通过去除回流物,获得了固含量为35%的有机硅改性聚酰亚胺。

实施例2有机硅改性聚酰亚胺A-2(硅氧烷含量为64%)的制备

使用与实施例1相同的反应容器,将62.04g(200mmol)sODPA、8.21g(20mmol)2,2-双[4-(4-氨基苯氧基)苯基]丙烷(BAPP)、126g(150mmol)α,ω-(3-氨基丙基)聚硅氧烷(KF8010)、6.48g(30mmol)3,3'-二氨基-4,4'-二羟基联苯、0.5g吡啶、350gγ-丁内酯(GBL)和30g甲苯加入反应容器中。在氮气气氛下以20rpm的转速搅拌30min后,升温至180℃,以180rpm的转速搅拌4h。在反应过程中,甲苯-水的共沸部分被除去。通过去除回流物,获得了固含量为37%的有机硅改性聚酰亚胺。

实施例3有机硅改性聚酰亚胺A-3(硅氧烷含量为73%)的制备

使用与实施例1相同的反应容器,将62.04g(200mmol)sODPA、2.05g(5mmol)2,2-双[4-(4-氨基苯氧基)苯基]丙烷(BAPP)、171.6g(165mmol)NH15D(氨基改性有机硅)、6.48g(30mmol)3,3'-二氨基-4,4'-二羟基联苯、0.5g吡啶、350gγ-丁内酯(GBL)和30g甲苯加入反应容器中。在氮气气氛下以20rpm的转速搅拌30min后,升温至180℃,以180rpm的转速搅拌4h。在反应过程中,甲苯-水的共沸部分被除去。通过去除回流物,获得了固含量为40%的有机硅改性聚酰亚胺。

实施例4有机硅改性聚酰亚胺A-4(硅氧烷含量为37%)的制备

使用与实施例1相同的反应容器,将62.04g(200mmol)sODPA、36.84g(90mmol)PACM、58.8g(70mmol)KF8010(氨基改性有机硅)、9.08g(40mmol)4,4'-二氨基苯酰替苯胺(DABA)、0.5g吡啶、300gγ-丁内酯(GBL)和30g的甲苯。在氮气气氛下以20rpm的转速搅拌30min后,升温至180℃,以180rpm的转速搅拌4h。在反应过程中,甲苯-水的共沸部分被除去。通过去除回流物,获得了固含量为44%的有机硅改性聚酰亚胺。

实施例5有机硅改性聚酰亚胺A-5(硅氧烷含量为45%)的制备

使用与实施例1相同的反应容器,将39.26g(200mmol)环丁烷四甲酸二酐(CBDA)、34.26g(80mmol)4,4'-[1,4-苯基双(氧)]双[3-(三氟甲基)苯胺](6FAPB)、67.2g(80mmol)KF8010、14.66g(40mmol)2,2-双(3-氨基-4-羟基苯基)六氟丙烷(6FAP)、0.5g吡啶、300gγ-丁内酯(GBL)和30g甲苯加入反应容器中。在氮气气氛下以20rpm的转速搅拌30min后,升温至180℃,以180rpm的转速搅拌4h。在反应过程中,甲苯-水的共沸部分被除去。通过去除回流物,获得了固含量为45%的有机硅改性聚酰亚胺。

实施例6有机硅改性聚酰亚胺A-6(硅氧烷含量为44%)的制备

使用与实施例1相同的反应容器,将62.04g(200mmol)sODPA、16.82g(80mmol)4,4'-二氨基二环己基甲烷(PACM)、67.2g(80mmol)KF8010、14.66g(40mmol)2,2-双(3-氨基-4-羟基苯基)六氟丙烷(6FAP)、0.5g吡啶、300gγ-丁内酯(GBL)和30g甲苯加入反应容器中。在氮气气氛下以20rpm的转速搅拌30min后,升温至180℃,以180rpm的转速搅拌4h。在反应过程中,甲苯-水的共沸部分被除去。通过去除回流物,获得了固含量为35%的有机硅改性聚酰亚胺。

实施例7有机硅改性聚酰亚胺A-7(硅氧烷含量为47%)的制备

使用与实施例1相同的反应容器,将19.62g(100mmol)环丁烷四甲酸二酐(CBDA)、31.0g(100mmol)sODPA、16.82g(80mmol)PACM、67.2g(80mmol)KF8010、14.66g(40mmol)4,4'-二氨基苯酰替苯胺(DABA)、0.5g吡啶、300gγ-丁内酯(GBL)和30g甲苯加入反应容器中。在氮气气氛下以20rpm的转速搅拌30min后,升温至180℃,以180rpm的转速搅拌4h。在反应过程中,甲苯-水的共沸部分被除去。通过去除回流物,获得了固含量为33%的有机硅改性聚酰亚胺。

实施例8有机硅改性聚酰亚胺A-8(硅氧烷含量为44%)的制备

使用与实施例1相同的反应容器,将88.86g(200mmol)4,4'-(六氟异丙烯)二酞酸酐(6FDA)、21.42g(50mmol)4,4'-[1,4-苯基双(氧)]双[3-(三氟甲基)苯胺](6FAPB)、92.4g(110mmol)KF8010、14.66g(40mmol)2,2-双(3-氨基-4-羟基苯基)六氟丙烷(6FAP)、0.5g吡啶、300gγ-丁内酯(GBL)和30g甲苯加入反应容器中。在氮气气氛下以20rpm的转速搅拌30min后,升温至180℃,以180rpm的转速搅拌4h。在反应过程中,甲苯-水的共沸部分被除去。通过去除回流物,获得了固含量为34%的有机硅改性聚酰亚胺。

实施例9有机硅改性聚酰亚胺A-9(硅氧烷含量为76%)的制备

使用与实施例1相同的反应容器,将62.04g(200mmol)sODPA、0.82g(2mmol)2,2-双[4-(4-氨基苯氧基)苯基]丙烷(BAPP)、185.12g(178mmol)NH15D(氨基改性有机硅)、4.32g(20mmol)3,3'-二氨基-4,4'-二羟基联苯、0.5g吡啶、350gγ-丁内酯(GBL)和30g甲苯加入反应容器中。在氮气气氛下以20rpm的转速搅拌30mmin后,升温至180℃,以180rpm的转速搅拌4h。在反应过程中,甲苯-水的共沸部分被除去。通过去除回流物,获得了固含量为41%的有机硅改性聚酰亚胺。

实施例10有机硅改性聚酰亚胺A-10(硅氧烷含量为29%)的制备

使用与实施例1相同的反应容器。反应容器,将62.04g(200mmol)sODPA、39.38g(110mmol)2,2-双[4-(4-氨基苯氧基)苯基]丙烷(BAPP)、42.0g(50mmol)KF8010、8.64g(40mmol)3,3'-二氨基-4,4'-二羟基联苯、0.5g吡啶、300gγ-丁内酯(GBL)和30g甲苯加入反应容器中。在氮气气氛下以20rpm的转速搅拌30min后,升温至180℃,以180rpm的转速搅拌4h。在反应过程中,甲苯-水的共沸部分被除去。通过去除回流物,获得了固含量为33%的有机硅改性聚酰亚胺。

比较例1有机硅改性聚酰亚胺树脂组合物皮膜的制备

将实施例1所得的有机硅改性聚酰亚胺使用间隙为300μm的刮刀将有机硅改性聚酰亚胺树脂组合物在剥离体上展开、涂布形成膜,之后将膜在100℃下干燥30min,以除去残留溶剂,然后将温度调至160℃,继续干燥90min,以引起固化反应。干燥完成后,将其从剥离体上剥离,得到有机硅改性亚胺树脂组合物皮膜。

实施例11有机硅改性聚酰亚胺树脂组合物皮膜的制备

将实施例1~10所得的有机硅改性聚酰亚胺分别与环氧树脂混合后进行真空脱泡得到有机硅改性聚酰亚胺树脂组合物,脱泡方法的参数为:真空度为-0.095MPa,公转速度为1500rpm,自转速度为1500rpm;真空脱泡时间为3min。使用间隙为300μm的刮刀将有机硅改性聚酰亚胺树脂组合物在剥离体上展开、涂布形成膜,之后将膜在100℃下干燥30min,以除去残留溶剂,然后将温度调至160℃,继续干燥90min,以引起固化反应。干燥完成后,将其从剥离体上剥离,得到有机硅改性亚胺树脂组合物皮膜。

实施例12有机硅改聚酰性亚胺树脂组合物复合膜的制备

将实施例1~10所得的有机硅改性聚酰亚胺分别与环氧树脂、荧光粉、粒径分布为0.2~30μm,平均粒径为9.6μm的氧化铝混合。以有机硅改性聚酰亚胺为基准,荧光粉的含量比为240%(即有机硅改性聚酰亚胺重量的2.4倍),其中(Ba,Sr,Ca)2SiO4:Eu与CaAlSiN3:Eu的添加比例为7:1。以有机硅改性聚酰亚胺的重量为基准,氧化铝的含量比分比为560%(560PHR)(即有机硅改性聚酰亚胺重量的5.6倍),然后采用实施例11所述的方法制备得到复合膜。

实施例13有机硅改性聚酰亚胺A-11(硅氧烷含量为44%)的制备

使用与实施例1相同的反应容器,将100mmol1,2,4,5-环己烷四甲酸二酐(HPMDA)、40mmol 4,4'-[1,4-苯基双(氧)]双[3-(三氟甲基)苯胺](6FAPB)、40mmolKF8010、20mmol2,2-双(3-氨基-4-羟基苯基)六氟丙烷(6FAP)、0.25g吡啶、100gγ-丁内酯(GBL)和45g苯甲酸甲酯加入反应容器中。在氮气气氛下以20rpm的转速搅拌30mmin后,升温至185℃,以170rpm的转速搅拌4h。在反应过程中,苯甲酸甲酯-水的共沸部分被除去。通过去除回流物,获得了固含量为35%的有机硅改性聚酰亚胺。

实施例14有机硅改性聚酰亚胺A-12(硅氧烷含量为42%)的制备

使用与实施例1相同的反应容器,将100mmol HPMDA、40mmol HFBAPP、40mmolKF8010、20mmol 6FAP、0.25g吡啶、350gγ-丁内酯(GBL)和45g苯甲酸甲酯加入反应容器中。在氮气气氛下以20rpm的转速搅拌30mmin后,升温至170℃,以185rpm的转速搅拌4h。在反应过程中,苯甲酸甲酯-水的共沸部分被除去。通过去除回流物,获得了固含量为36%的有机硅改性聚酰亚胺。

实施例15有机硅改性聚酰亚胺A-13(硅氧烷含量为50%)的制备

使用与实施例1相同的反应容器,将100mmol HPMDA、40mmol PACM、40mmolKF8010、20mmol 6FAP、0.25g吡啶、350gγ-丁内酯(GBL)和45g苯甲酸甲酯加入反应容器中。在氮气气氛下以20rpm的转速搅拌30mmin后,升温至170℃,以185rpm的转速搅拌4h。在反应过程中,苯甲酸甲酯-水的共沸部分被除去。通过去除回流物,获得了固含量为32%的有机硅改性聚酰亚胺。

实施例16有机硅改性聚酰亚胺A-14(硅氧烷含量为51%)的制备

使用与实施例1相同的反应容器,将100mmol HPMDA、40mmol PACM、40mmolKF8010、20mmolABPS、0.25g吡啶、350gγ-丁内酯(GBL)和45g苯甲酸甲酯加入反应容器中。在氮气气氛下以20rpm的转速搅拌30mmin后,升温至170℃,以185rpm的转速搅拌3.5h。在反应过程中,苯甲酸甲酯-水的共沸部分被除去。通过去除回流物,获得了固含量为32%的有机硅改性聚酰亚胺。

实施例17有机硅改性聚酰亚胺A-15(硅氧烷含量为51%)的制备

使用与实施例1相同的反应容器,将100mmol HPMDA、40mmol PACM、40mmolKF8010、20mmol DABA、0.25g吡啶、350gγ-丁内酯(GBL)和45g苯甲酸甲酯加入反应容器中。在氮气气氛下以20rpm的转速搅拌30mmin后,升温至170℃,以185rpm的转速搅拌4h。在反应过程中,苯甲酸甲酯-水的共沸部分被除去。通过去除回流物,获得了固含量为31%的有机硅改性聚酰亚胺。

实施例18有机硅改性聚酰亚胺A-16(硅氧烷含量为40%)的制备

使用与实施例1相同的反应容器,将50mmol HPMDA、50mmol 6FDA、40mmol PACM、40mmol KF8010、20mmol 6FAP、0.25g吡啶、350gγ-丁内酯(GBL)和45g苯甲酸甲酯加入反应容器中。在氮气气氛下以20rpm的转速搅拌30mmin后,升温至170℃,以185rpm的转速搅拌4h。在反应过程中,苯甲酸甲酯-水的共沸部分被除去。通过去除回流物,获得了固含量为35%的有机硅改性聚酰亚胺。

实施例19有机硅改性聚酰亚胺A-17(硅氧烷含量为44%)的制备

使用与实施例1相同的反应容器,将200mmol 6FDA、50mmol 6FABP、110mmolKF8010、40mmol 6FAP、0.5g吡啶、40gγ-丁内酯(GBL)和30g甲苯加入反应容器中。在氮气气氛下以20rpm的转速搅拌30mmin后,升温至180℃,以180rpm的转速搅拌4h。在反应过程中,甲苯-水的共沸部分被除去。通过去除回流物,获得了固含量为34%的有机硅改性聚酰亚胺。

实施例20有机硅改性聚酰亚胺A-18(硅氧烷含量为44%)的制备

使用与实施例1相同的反应容器,将200mmol 6FDA、50mmol 6FABP、110mmolKF8010、40mmol 6FAP、0.5g吡啶、40gγ-丁内酯(GBL)和30g甲苯加入反应容器中。在氮气气氛下以20rpm的转速搅拌30mmin后,升温至180℃,以180rpm的转速搅拌4h。在反应过程中,甲苯-水的共沸部分被除去。通过去除回流物,获得了固含量为34%的有机硅改性聚酰亚胺。

实施例21有机硅改性聚酰亚胺A-19(硅氧烷含量为70%)的制备

使用与实施例1相同的反应容器,将50mmol 6FDA、50mmol sBPDA、5mmol TFMB、85mmol NH15D、10mmol 6FAP、0.5g吡啶、50g苯甲酸甲酯和150gγ-丁内酯(GBL)加入反应容器中。在氮气气氛下以20rpm的转速搅拌30mmin后,升温至180℃,以180rpm的转速搅拌4h。在反应过程中,甲苯-水的共沸部分被除去。通过去除回流物,获得了固含量为39%的有机硅改性聚酰亚胺。

实施例22有机硅改性聚酰亚胺A-20(硅氧烷含量为48%)的制备

使用与实施例1相同的反应容器,将100mmol DSDA、25mmol p-6FAPB、55mmolNH15D、20mmol 6FAP、0.5g吡啶、43.5g二乙二醇丁基甲醚和101.5gγ-丁内酯(GBL)加入反应容器中。在氮气气氛下以20rpm的转速搅拌30mmin后,升温至180℃,以180rpm的转速搅拌4h。在反应过程中,甲苯-水的共沸部分被除去。通过去除回流物,获得了固含量为40%的有机硅改性聚酰亚胺。

实施例23有机硅改性聚酰亚胺A-21(硅氧烷含量为69%)的制备

使用与实施例1相同的反应容器,将100mmol CBDA、5mmol PACM、60mmol NH15D、35mmol 6FAP、0.5g吡啶、101gγ-丁内酯(GBL)和43g二乙二醇丁基甲醚加入反应容器中。在氮气气氛下以20rpm的转速搅拌30mmin后,升温至180℃,以180rpm的转速搅拌4h。在反应过程中,甲苯-水的共沸部分被除去。通过去除回流物,获得了固含量为40%的有机硅改性聚酰亚胺。

实施例24有机硅改性聚酰亚胺树脂组合物皮膜的制备

将实施例13~20所得的有机硅改性聚酰亚胺分别与环氧树脂混合后进行真空脱泡得到有机硅改性聚酰亚胺树脂组合物,脱泡方法的参数为:真空度为-0.095MPa,公转速度为1500rpm,自转速度为1500rpm;真空脱泡时间为3min。使用间隙为300μm的刮刀将有机硅改性聚酰亚胺树脂组合物在剥离体上展开、涂布形成膜,之后将膜在100℃下干燥30min,以除去残留溶剂,然后将温度调至160℃,继续干燥90min,以引起固化反应。干燥完成后,将其从剥离体上剥离,得到有机硅改性亚胺树脂组合物皮膜。

实施例25有机硅改聚酰性亚胺树脂组合物复合膜的制备

将实施例1~18、21~22所得的有机硅改性聚酰亚胺分别与环氧树脂、荧光粉、粒径分布为0.2~30μm,平均粒径为9.6μm的氧化铝混合。以有机硅改性聚酰亚胺为基准,荧光粉的含量比为240%(即有机硅改性聚酰亚胺重量的2.4倍),其中(Ba,Sr,Ca)2SiO4:Eu与CaAlSiN3:Eu的添加比例为7:1。以有机硅改性聚酰亚胺的重量为基准,氧化铝的含量比分比为560%(560PHR)(即有机硅改性聚酰亚胺重量的5.6倍),然后采用实施例24所述的方法制备得到复合膜。

实施例26有机硅改聚酰性亚胺树脂组合物复合膜的制备

将实施例19所得的有机硅改性聚酰亚胺分别与环氧树脂、粒径分布为0.2~30μm,平均粒径为9.6μm的氧化铝、荧光粉混合。以有机硅改性聚酰亚胺为基准,荧光粉的含量比为240%(即有机硅改性聚酰亚胺重量的2.4倍),其中(Ba,Sr,Ca)2SiO4:Eu与CaAlSiN3:Eu的添加比例为7:1。以有机硅改性聚酰亚胺的重量为基准,氧化铝的含量比分比为760%(760PHR)

(即有机硅改性聚酰亚胺重量的7.6倍),然后采用实施例24所述的方法制备得到复合膜。

实施例27有机硅改聚酰性亚胺树脂组合物复合膜的制备

将实施例20所得的有机硅改性聚酰亚胺分别与环氧树脂、粒径分布为0.2~30μm,平均粒径为9.6μm的氧化铝、荧光粉混合。以有机硅改性聚酰亚胺为基准,荧光粉的含量比为240%(即有机硅改性聚酰亚胺重量的2.4倍),其中(Ba,Sr,Ca)2SiO4:Eu与CaAlSiN3:Eu的添加比例为7:1。以有机硅改性聚酰亚胺的重量为基准,氧化铝的含量比分比为960%(960PHR)

(即有机硅改性聚酰亚胺重量的9.6倍),然后采用实施例24所述的方法制备得到复合膜。

实施例28有机硅改聚酰性亚胺树脂组合物复合膜的制备

将实施例23所得的有机硅改性聚酰亚胺分别与环氧树脂、散热粒子、荧光粉混合,散热粒子包括氧化铝和二氧化硅,氧化铝的粒径分布为0.2~30μm,平均粒径为9.6μm;二氧化硅的平均粒径为2μm。以有机硅改性聚酰亚胺为基准,荧光粉的含量比为600%(即有机硅改性聚酰亚胺重量的6.0倍),其中(Ba,Sr,Ca)2SiO4:Eu与CaAlSiN3:Eu的添加比例为6:1。以有机硅改性聚酰亚胺的重量为基准,散热粒子的含量比分比为400%(400PHR)(即有机硅改性聚酰亚胺重量的4.0倍),其中氧化铝与二氧化硅的添加比例为1:1,然后采用实施例24所述的方法制备得到复合膜。

有机硅改性聚酰亚胺树脂组合物皮膜(膜厚为50μm)性能测试

1.耐热性:使用株式会社岛津制作所制TMA-60测定玻璃转变温度(Tg)。测试条件:负荷:5克;升温速度:10℃/min;;测量气氛:氮气氛;氮气流速:20毫升/分钟;测量温度范围:-40至300℃。

2.耐化学品性:室温条件(25℃)下,将浸渍有各种化学品的棉放置在涂膜上静置30分钟。评估的化学品是乙醇、丙酮、二甲基甲酰胺(DMF)。评估结果的形式为:○:无异常;

△:膨胀和轻微变形;×:表面异常或溶解。

3.透光性(透过率):用岛津紫外可见分光光度计UV-1800进行对其进行透光性测试。它根据白色LED的发光,在波长为460nm的透过率,460nm是用于蓝色激发白色LED的InGaN的峰值波长。

4.耐热变色性:测试所用膜与透光性测试所用膜相同,将膜在200℃(空气气氛下)放置24小时,测定放置后的膜在波长为460nm处的透过率。

5.机械性能:膜宽为10mm,采用ISO527-3:1995标准进行膜的拉伸性能测试,拉伸速度为10mm/min。

有机硅改性亚胺树脂组合物复合膜性能测试

1.热传导性:将所得的膜切成膜厚为300um,直径为30mm的圆作为试验片,通过湘科制作的热导率测量装置DRL-Ⅲ测量导热率,测试条件:热极温度:90℃;冷极温度:20℃;负载:350N。

2.翘曲现象:将厚度为100um、长宽均为100mm的膜放入160℃恒温箱中放置5分钟,从恒温箱中取出,在室温下膜边缘会出现翘曲现象,翘曲高度在1mm以下为合格○,1mm~5mm为待定△,5mm以上为不合格×。

3.扫描电子显微镜(SEM)分析:在复合膜表面喷金,在Tescan公司的vega3电镜下观察复合膜的表面形态。

4.机械性能:膜厚为50μm、膜宽为10mm,采用ISO527-3:1995标准进行膜的拉伸性能测试,拉伸速度为10mm/min。

所得有机硅改性聚酰亚胺树脂组合物皮膜的测试结果如表5、表7所示,有机硅改性聚酰亚胺树脂组合物复合膜的性能测试结果如表6、表8所示

表5

表6

表7

表8

本发明在上文中已以较佳实施例揭露,然熟悉本项技术者应理解的是,该实施例仅用于描绘本发明的其中一些实施方式,而不应解读为限制。应注意的是,举凡与该实施例等效的变化与置换或实施例之间的合理组合,均应设为涵盖于本发明说明书支持的范畴内。因此,本发明的保护范围当以所附的权利要求书所界定的范围为准。