从含滑石有色金属矿浮选脱泥产品中回收滑石的选冶方法

文献发布时间:2023-06-19 09:38:30

技术领域

本发明涉及矿物选冶技术领域,尤其涉及一种从含滑石有色金属矿浮选脱泥产品中回收滑石的选冶方法。

背景技术

目前,在一些有色金属矿(如钼矿、铜矿、镍矿、铅锌矿、白钨矿等)矿石中滑石含量较高,而滑石的天然可浮性较好,会对有色金属矿浮选回收产生不利影响,即,由于滑石硬度较低,且具有天然可浮性,会导致浮选矿浆中存在大量易浮矿泥,容易上浮进入精矿,影响精矿品位的提高。针对该类含高滑石矿石,常见的处理方法有直接浮选和脱泥-浮选两种工艺。

其中,直接浮选工艺是将目的矿物和滑石同步浮选,得到含滑石的精矿,但是该工艺方法得到的精矿的品位一般较低,而且还存在药剂用量大,目的金属回收率低的技术缺陷。

而脱泥-浮选工艺则是利用滑石的物理性质和浮选特性将其预先脱除,即,先将滑石等可浮性较好的泥质矿物浮选脱除,再进行目的矿物的浮选回收,例如,申请号为CN201510744938.9的发明专利公开的一种含滑石的硫化铜镍矿选矿方法。该方法先将原矿进行磨矿,在磨矿得到的矿浆加入调整剂搅拌调浆后加入起泡剂浮选脱除部分易浮矿泥,在脱泥后的矿浆中加入硫化铜镍矿捕收剂黄药调浆后,加入滑石抑制剂羟乙基纤维素和盐化水玻璃抑制易浮滑石,实现滑石与硫化铜镍矿物的分离。但是该工艺方法中的脱泥工序一般会造成目的金属1%~15%的损失,并且还存在浮选尾水不能直接返回使用的技术弊端。

有鉴于此,有必要设计一种改进的从含滑石有色金属矿浮选脱泥产品中回收滑石的选冶方法,对脱泥工序得到的脱泥产品进行选矿,回收其中的滑石成分,一方面能够实现滑石资源的回收,提高矿产资源的综合利用效率;另一方面还能够为损失在脱泥产品中的目的金属的回收创造有利条件;还能够同步解决浮选尾水不能直接返回使用的技术难题。

发明内容

本发明的目的在于提供一种从含滑石有色金属矿浮选脱泥产品中回收滑石的选冶方法。

为实现上述发明目的,本发明提供了一种从含滑石有色金属矿浮选脱泥产品中回收滑石的选冶方法,包括如下步骤:

P1,将含滑石有色金属矿浮选脱泥产品和水按预定比例混合均匀,得到一次矿浆;所述一次矿浆中,所述含滑石有色金属矿浮选脱泥产品的质量浓度为15~35%;

P2,将步骤P1得到的所述一次矿浆进行弱磁选,分离得到弱磁选精矿和弱磁选尾矿,然后,将所述弱磁选尾矿浓缩至质量浓度为20~30%的原矿矿浆进行浮选,得到浮选精矿和浮选尾矿,再对所述浮选精矿进行高梯度磁选,得到高梯度磁选精矿和高梯度磁选尾矿;

P3,将步骤P2所述的高梯度磁选尾矿过滤烘干,得到滑石粗精矿,然后将所述滑石粗精矿和水按1:(6~10)的质量比混合均匀,得到二次矿浆;

P4,向步骤P3所述的二次矿浆中加入浓硫酸,在温度为90~100℃的条件下搅拌0.5~1h进行酸浸,过滤洗涤后得到滑石精矿。

作为本发明的进一步改进,在步骤P1所述含滑石有色金属矿浮选脱泥产品中,滑石的质量含量为40~75%,泥化矿物的质量含量不低于5%,云母的质量含量不低于5%,磁铁矿的质量含量不低于2%,赤褐铁矿的质量含量不低于1%。

作为本发明的进一步改进,所述泥化矿物包含但不限于为透闪石。

作为本发明的进一步改进,在步骤P1所述含滑石有色金属矿浮选脱泥产品中,粒度为-0.038mm的固体颗粒的质量百分比不低于60%。

作为本发明的进一步改进,在步骤P2中,所述弱磁选采用湿式弱磁场磁选机进行,所述湿式弱磁场磁选机的磁感应强度为0.08~0.15T。

作为本发明的进一步改进,在步骤P2中,所述浮选采用两次粗选、六次精选工艺流程。

作为本发明的进一步改进,所述两次粗选、六次精选工艺流程包括以下步骤:

A1,向所述原矿矿浆中加入7#抑制剂100~200g每吨原矿和MIBC20~60g每吨原矿进行一次粗选,得到一次粗选泡沫产品和一次粗选槽内产品;再向所述一次粗选槽内产品中加入MIBC10~30g每吨原矿进行二次粗选,得到二次粗选泡沫产品和浮选尾矿产品;

A2,将步骤A1中得到的所述一次粗选泡沫产品和所述二次粗选泡沫产品合并后,加入7#抑制剂50~100g每吨原矿,进行一次精选,得到一次精选泡沫产品和一次精选中矿;再向所述一次精选泡沫产品中加入7#抑制剂50~100g每吨原矿进行二次精选,得到二次精选泡沫产品和二次精选中矿;

A3,将步骤A2中得到的所述一次精选中矿和所述二次精选中矿合并后,返回一次粗选作业;

A4,向步骤A2中得到的所述二次精选泡沫产品加入7#抑制剂50~100g每吨原矿进行四次精选,得到所述浮选精矿;

A5,将步骤A4中得到的四次精选中矿按顺序返回。

作为本发明的进一步改进,按质量百分比计,所述7#抑制剂由45~50%的水玻璃、4~10%的一水柠檬酸、10~15%的硫酸铝和30~35%焦磷酸钠溶入水中混合而成。

作为本发明的进一步改进,所述7#抑制剂的制备过程为:先将水玻璃加入水中搅拌,配制成10%的溶液,再依次将一水柠檬酸、硫酸铝、焦磷酸钠加入搅拌均匀,得到混合溶液,呈无色透明状,作为滑石浮选抑制剂使用。

作为本发明的进一步改进,在步骤P2中,所述高梯度磁选采用高梯度磁选机进行,所述高梯度磁选机的磁感应强度为1.00~1.55T。

作为本发明的进一步改进,在步骤P4中,所述浓硫酸的用量为所述滑石粗精矿质量的1.5~2.5倍。

作为本发明的进一步改进,所述浓硫酸的质量浓度不低于98%。

本发明的有益效果是:

本发明提供的从含滑石有色金属矿浮选脱泥产品中回收滑石的选冶方法,采用“弱磁选-浮选-高梯度磁选-酸浸”的联合工艺流程,实现了含滑石有色金属矿浮选脱泥产品中滑石的有效回收,同时为损失在脱泥产品中的目的金属的回收创造了有利条件。其具备如下优势:

(1)本发明提供的从含滑石有色金属矿浮选脱泥产品中回收滑石的选冶方法,有效地回收了脱泥产品中的滑石资源,提高了矿产资源的综合利用效率,生产工艺流程稳定,具有选矿指标良好、产品质量较高、可操作性强等优点。

(2)本发明提供的从含滑石有色金属矿浮选脱泥产品中回收滑石的选冶方法,在回收滑石的同时,还为损失在脱泥产品中的目的金属的回收创造了有利条件。随着高品质滑石从脱泥产品中有效分离出去,其对目的矿物浮选的干扰大幅度减轻,甚至消失,使目的金属的回收变得容易起来。

(3)本发明提供的从含滑石有色金属矿浮选脱泥产品中回收滑石的选冶方法,有效解决了浮选尾水不能直接返回使用的难题。将滑石从脱泥产品中选矿分离出去后,尾矿库上清液表面漂浮的细粒滑石泡沫急剧减少,甚至消失,减轻了尾水返回对选矿的不利影响,提高了浮选指标,减少了药剂消耗,降低了选矿成本。

附图说明

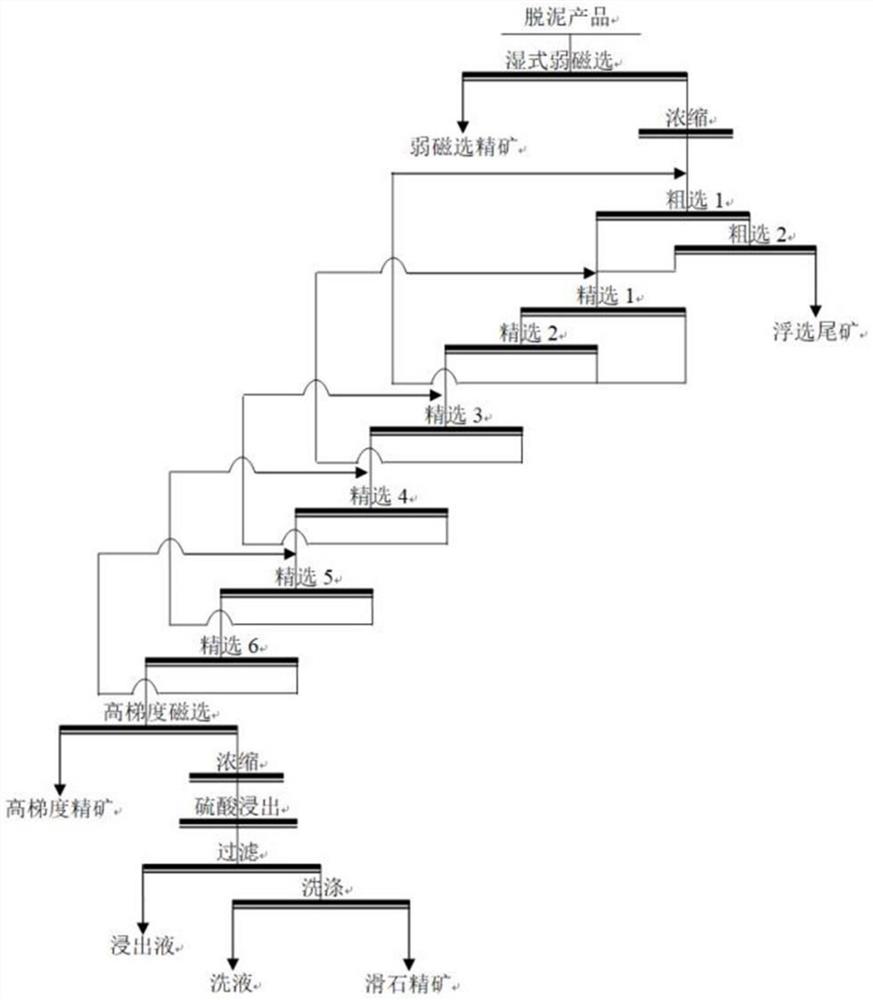

图1为本发明提供的从含滑石有色金属矿浮选脱泥产品中回收滑石的选冶方法的流程示意图。

具体实施方式

为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

请参阅图1所示,本发明提供了一种从含滑石的有色金属矿浮选脱泥产品中回收滑石的选冶方法,包括如下步骤:

P1,将含滑石有色金属矿浮选脱泥产品和水按预定比例混合均匀,得到一次矿浆;所述一次矿浆中,所述含滑石有色金属矿浮选脱泥产品的质量浓度为15~35%;

P2,将步骤P1得到的所述一次矿浆进行弱磁选,分离得到弱磁选精矿和弱磁选尾矿,然后,将所述弱磁选尾矿浓缩至质量浓度为20~30%的原矿矿浆进行浮选,得到浮选精矿和浮选尾矿,再对所述浮选精矿进行高梯度磁选,得到高梯度磁选精矿和高梯度磁选尾矿;

P3,将步骤P2所述的高梯度磁选尾矿过滤烘干,得到滑石粗精矿,然后将所述滑石粗精矿和水按1:(6~10)的质量比混合均匀,得到二次矿浆;

P4,向步骤P3所述的二次矿浆中加入浓硫酸,在温度为90~100℃的条件下搅拌0.5~1h进行酸浸,过滤洗涤后得到滑石精矿。

作为本发明的进一步改进,在步骤P1所述含滑石有色金属矿浮选脱泥产品中,滑石的质量含量为40~75%,泥化矿物的质量含量不低于5%,云母的质量含量不低于5%,磁铁矿的质量含量不低于2%,赤褐铁矿的质量含量不低于1%。

优选的,所述泥化矿物包含但不限于为透闪石。

优选的,在步骤P1所述含滑石有色金属矿浮选脱泥产品中,粒度为-0.038mm的固体颗粒的质量百分比不低于60%。

优选的,在步骤P2中,所述弱磁选采用湿式弱磁场磁选机进行,所述湿式弱磁场磁选机的磁感应强度为0.08~0.15T。

优选的,在步骤P2中,所述浮选采用两次粗选、六次精选工艺流程。

优选的,所述两次粗选、六次精选工艺流程包括以下步骤:

A1,向所述原矿矿浆中加入7#抑制剂100~200g每吨原矿和MIBC20~60g每吨原矿进行一次粗选,得到一次粗选泡沫产品和一次粗选槽内产品;再向所述一次粗选槽内产品中加入MIBC10~30g每吨原矿进行二次粗选,得到二次粗选泡沫产品和浮选尾矿产品;

A2,将步骤A1中得到的所述一次粗选泡沫产品和所述二次粗选泡沫产品合并后,加入7#抑制剂50~100g每吨原矿,进行一次精选,得到一次精选泡沫产品和一次精选中矿;再向所述一次精选泡沫产品中加入7#抑制剂50~100g每吨原矿进行二次精选,得到二次精选泡沫产品和二次精选中矿;

A3,将步骤A2中得到的所述一次精选中矿和所述二次精选中矿合并后,返回一次粗选作业;

A4,向步骤A2中得到的所述二次精选泡沫产品加入7#抑制剂50~100g每吨原矿进行四次精选,得到所述浮选精矿;

A5,将步骤A4中得到的四次精选中矿按顺序返回。

优选的,按质量百分比计,所述7#抑制剂由45~50%的水玻璃、4~10%的一水柠檬酸、10~15%的硫酸铝和30~35%焦磷酸钠溶入水中混合而成。

优选的,所述7#抑制剂的制备过程为:先将水玻璃加入水中搅拌,配制成10%的溶液,再依次将一水柠檬酸、硫酸铝、焦磷酸钠加入搅拌均匀,得到混合溶液,呈无色透明状,作为滑石浮选抑制剂使用。

优选的,在步骤P2中,所述高梯度磁选采用高梯度磁选机进行,所述高梯度磁选机的磁感应强度为1.00~1.55T。

优选的,在步骤P4中,所述浓硫酸的用量为所述滑石粗精矿质量的1.5~2.5倍。

优选的,所述浓硫酸的质量浓度不低于98%。

下面就具体实施例子对本发明提供的从含滑石的有色金属矿浮选脱泥产品中回收滑石的选冶方法做进一步详细描述。

实施例1

以质量百分数计,本实施例1提供的含高滑石硫化钼矿浮选脱泥产品中,含滑石51.37%,透闪石13.06%,云母10.10%,磁铁矿5.63%,赤褐铁矿1.48%,细度为-0.038mm的固体颗粒占脱泥产品总质量的70%。

请参阅图1所示,实施例1提供了一种从含滑石的色金属矿浮选脱泥产品中回收滑石的选冶方法,具体包括如下步骤:

P1,将浮选脱泥产品和水混合均匀,得到质量浓度为26%的一次矿浆。

P2,在磁感应强度为0.13T的条件下,采用湿式弱磁场磁选机对一次矿浆进行弱磁选,得到弱磁选精矿和弱磁选尾矿。

然后,将弱磁选尾矿浓缩至质量浓度为25%的原矿矿浆,采用两段粗选、六段精选工艺流程进行浮选,二次粗选槽内产品为浮选尾矿,两段粗选泡沫产品合并进入精选作业,一次精选中矿和二次精选中矿合并返回一次粗选作业,其它四次精选中矿顺序返回,两段粗选7#抑制剂用量为100+0g每吨原矿,MIBC用量为50+20g每吨原矿,六段精选7#抑制剂用量为50+50+50+50+50+50g每吨原矿。即,所述两次粗选、六次精选工艺流程包括以下步骤:

A1,向所述原矿矿浆中加入7#抑制剂100g每吨原矿和MIBC50g每吨原矿进行一次粗选,得到一次粗选泡沫产品和一次粗选槽内产品;再向所述一次粗选槽内产品中加入MIBC20g每吨原矿进行二次粗选,得到二次粗选泡沫产品和浮选尾矿产品;

A2,将步骤A1中得到的所述一次粗选泡沫产品和所述二次粗选泡沫产品合并后,加入7#抑制剂50g每吨原矿,进行一次精选,得到一次精选泡沫产品和一次精选中矿;再向所述一次精选泡沫产品中加入7#抑制剂50g每吨原矿进行二次精选,得到二次精选泡沫产品和二次精选中矿;

A3,将步骤A2中得到的所述一次精选中矿和所述二次精选中矿合并后,返回一次粗选作业;

A4,向步骤A2中得到的所述二次精选泡沫产品加入7#抑制剂50g每吨原矿进行四次精选,得到所述浮选精矿;

A5,将步骤A4中得到的四次精选中矿按顺序返回。

接着,在磁感应强度为1.21T的条件下,采用高梯度磁选机对浮选精矿进行高梯度磁选,得到高梯度磁选精矿和高梯度磁选尾矿。

P3,将高梯度磁选尾矿过滤烘干,得到滑石粗精矿,然后将滑石粗精矿和水按质量比1:8混合均匀,得到二次矿浆。

P4,向二次矿浆中加入浓硫酸,在温度为95℃的条件下搅拌1h进行酸浸,过滤洗涤后得到滑石精矿,所述浓硫酸(浓度不低于98%)的用量为滑石粗精矿质量的2倍。

本实施例1中,最终所得滑石精矿的白度为76.7,SiO

实施例2

以质量百分数计,本实施例2提供的含高滑石硫化铜镍矿浮选脱泥产品中,含滑石55.93%,透闪石10.72%,云母9.25%,磁铁矿7.29%,赤褐铁矿1.26%,细度为-0.038mm的固体颗粒占脱泥产品总质量的75%。

请参阅图1所示,实施例2提供的一种从含滑石有色金属矿浮选脱泥产品中回收滑石的选冶方法,具体包括如下步骤:

P1,将浮选脱泥产品和水混合均匀,得到质量浓度为28%的一次矿浆。

P2,在磁感应强度为0.11T的条件下,采用湿式弱磁场磁选机对一次矿浆进行弱磁选,得到弱磁选精矿和弱磁选尾矿。

然后,将弱磁选尾矿浓缩至质量浓度为27%的原矿矿浆,采用两段粗选、六段精选工艺流程进行浮选,二次粗选槽内产品为浮选尾矿,两段粗选泡沫产品合并进入精选作业,一次精选中矿和二次精选中矿合并返回一次粗选作业,其它四次精选中矿顺序返回,两段粗选7#抑制剂用量为120+0g每吨原矿,MIBC用量为60+30g每吨原矿,六段精选7#抑制剂用量为60+60+60+60+60+60g每吨原矿。即,所述两次粗选、六次精选工艺流程包括以下步骤:

A1,向所述原矿矿浆中加入7#抑制剂120g每吨原矿和MIBC60g每吨原矿进行一次粗选,得到一次粗选泡沫产品和一次粗选槽内产品;再向所述一次粗选槽内产品中加入MIBC30g每吨原矿进行二次粗选,得到二次粗选泡沫产品和浮选尾矿产品;

A2,将步骤A1中得到的所述一次粗选泡沫产品和所述二次粗选泡沫产品合并后,加入7#抑制剂60g每吨原矿,进行一次精选,得到一次精选泡沫产品和一次精选中矿;再向所述一次精选泡沫产品中加入7#抑制剂60g每吨原矿进行二次精选,得到二次精选泡沫产品和二次精选中矿;

A3,将步骤A2中得到的所述一次精选中矿和所述二次精选中矿合并后,返回一次粗选作业;

A4,向步骤A2中得到的所述二次精选泡沫产品加入7#抑制剂60g每吨原矿进行四次精选,得到所述浮选精矿;

A5,将步骤A4中得到的四次精选中矿按顺序返回。

接着,在磁感应强度为1.36T的条件下,采用高梯度磁选机对浮选精矿进行高梯度磁选,得到高梯度磁选精矿和高梯度磁选尾矿。

P3,将高梯度磁选尾矿过滤烘干,得到滑石粗精矿,然后将滑石粗精矿和水按质量比1:9混合均匀,得到二次矿浆。

P4,向二次矿浆中加入浓硫酸,在温度为98℃的条件下搅拌0.5h进行酸浸,过滤洗涤后得到滑石精矿,所述浓硫酸的用量为滑石粗精矿质量的2.1倍。

本实施例2中,最终所得滑石精矿的白度为78.9,SiO

实施例3

以质量百分数计,本实施例3提供的含高滑石硫化铅锌矿浮选脱泥产品中,含滑石54.84%,透闪石14.83%,云母11.67%,磁铁矿6.75%,赤褐铁矿1.39%,细度为-0.038mm的固体颗粒占脱泥产品总质量的72%。

请参阅图1所示,实施例3提供的一种从含滑石有色金属矿浮选脱泥产品中回收滑石的选冶方法,具体包括如下步骤:

P1,将浮选脱泥产品和水混合均匀,得到质量浓度为29%的一次矿浆。

P2,在磁感应强度为0.12T的条件下,采用湿式弱磁场磁选机对一次矿浆进行弱磁选,得到弱磁选精矿和弱磁选尾矿。

然后,将弱磁选尾矿浓缩至质量浓度为26%的原矿矿浆,采用两段粗选、六段精选工艺流程进行浮选,二次粗选槽内产品为浮选尾矿,两段粗选泡沫产品合并进入精选作业,一次精选中矿和二次精选中矿合并返回一次粗选作业,其它四次精选中矿顺序返回,两段粗选7#抑制剂用量为140+0g每吨原矿,MIBC用量为40+20g每吨原矿,六段精选7#抑制剂用量为70+70+70+70+70+70g每吨原矿。即,所述两次粗选、六次精选工艺流程包括以下步骤:

A1,向所述原矿矿浆中加入7#抑制剂140g每吨原矿和MIBC40g每吨原矿进行一次粗选,得到一次粗选泡沫产品和一次粗选槽内产品;再向所述一次粗选槽内产品中加入MIBC20g每吨原矿进行二次粗选,得到二次粗选泡沫产品和浮选尾矿产品;

A2,将步骤A1中得到的所述一次粗选泡沫产品和所述二次粗选泡沫产品合并后,加入7#抑制剂70g每吨原矿,进行一次精选,得到一次精选泡沫产品和一次精选中矿;再向所述一次精选泡沫产品中加入7#抑制剂70g每吨原矿进行二次精选,得到二次精选泡沫产品和二次精选中矿;

A3,将步骤A2中得到的所述一次精选中矿和所述二次精选中矿合并后,返回一次粗选作业;

A4,向步骤A2中得到的所述二次精选泡沫产品加入7#抑制剂70g每吨原矿进行四次精选,得到所述浮选精矿;

A5,将步骤A4中得到的四次精选中矿按顺序返回。

接着,在磁感应强度为1.41T的条件下,采用高梯度磁选机对浮选精矿进行高梯度磁选,得到高梯度磁选精矿和高梯度磁选尾矿。

P3,将高梯度磁选尾矿过滤烘干,得到滑石粗精矿,然后将滑石粗精矿和水按质量比1:7混合均匀,得到二次矿浆。

P4,向二次矿浆中加入浓硫酸,在温度为96℃的条件下搅拌0.8h进行酸浸,过滤洗涤后得到滑石精矿,所述浓硫酸的用量为滑石粗精矿质量的2.3倍。

本实施例3中,最终所得滑石精矿的白度为79.3,SiO

综上所述,本发明提供了一种从含滑石有色金属矿浮选脱泥产品中回收滑石的选冶方法。首先,制备含预定质量浓度脱泥产品的一次矿浆,然后采用弱磁选-浮选-高梯度磁选-酸浸的联合工艺流程,回收得到滑石精矿。本发明实现了含滑石有色金属矿浮选脱泥产品中滑石的有效回收,同时为损失在脱泥产品中的目的金属的回收创造了有利条件,还有效解决了浮选尾水不能直接返回使用的技术缺陷。

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

- 从含滑石有色金属矿浮选脱泥产品中回收滑石的选冶方法

- 从含滑石有色金属矿浮选脱泥产品中回收滑石的选冶方法