一种涂料废水的回收利用方法以及系统

文献发布时间:2023-06-19 09:55:50

技术领域

本申请涉及造纸废水回收技术领域,尤其是涉及一种涂料废水的回收利用方法以及系统。

背景技术

涂布纸是一种高档印刷基材,涂布纸是通过在纤维基纸上涂布涂料,经过干燥后再通过压光机进行超级压光处理,从而使纸张表面具有非常的平滑度和光泽度。

在生产涂料以及制备涂布纸的过程中会产生大量的废水,如果不能有效地治理涂料废水,就会对环境造成极大的污染。其中,废水主要是由制备罐清洗、涂布机清洗、管道以及过滤器清洗等过程产生的,这些废水含有无机颜料颗粒、瓷土及少量的有机物,固含在1.0-10.0%,且化学需氧量(Chemical Oxygen Demand,COD)较高。

现有的处理涂料废水的方法,例如,采用絮凝法和深度氧化法处理水性涂料生产过程中产生的废水,先使用烧碱或石灰将废水的pH调节至8~9,再加入絮凝剂使废水中的固形物沉淀,浓缩的沉淀经板框过滤,清液和滤液再经深度氧化,以使处理后的废水色度、COD以及悬浮物均达到排放标准,干泥作垃圾填埋;或者,将涂料废水用絮凝法、浓缩沉降法等一系列方法处理成含水份较低的固状,然后送至电厂焚烧。上述处理方法虽然能够处理废水,但是会使大量的可再生资源被浪费,并不能较好地实现涂料废水的剩余价值,且处理后的废水直接排放仍然会增加环境污染负荷。

发明内容

本申请主要解决的技术问题是提供一种涂料废水的回收利用方法以及系统,能够对涂料废水进行回收及再利用。

为解决上述技术问题,本申请采用的一个技术方案是提供一种涂料废水的回收利用方法,该方法包括:对涂料废水进行过滤,得到过滤后的滤液;依次向滤液中添加阳离子型高分子聚合物与阴离子型高分子聚合物,使生成的絮状物沉降以获得高浓度涂料滤液;对高浓度涂料滤液进行压滤处理获得滤饼;对滤饼进行分散并研磨,并对研磨后的浆料进行过滤,获得涂料回收料。

其中,对涂料废水进行过滤,得到过滤后的滤液的步骤具体包括:采用200目筛对涂料废水进行过滤,以过滤掉涂料废水中的大颗粒杂质,得到滤液。

其中,对滤饼进行分散并研磨,并对研磨后的浆料进行过滤,获得涂料回收料的步骤具体包括:采用325目筛对研磨后的浆料进行过滤;或,采用400目筛对研磨后的浆料进行过滤。

其中,阳离子型高分子聚合物包括聚合氯化铝;阳离子型高分子聚合物的用量为900~1100mg/L。

其中,阴离子型高分子聚合物包括聚丙烯酰胺;阴离子型高分子聚合物的用量为40~60mg/L。

其中,滤饼的固含量为60-80%。

其中,对滤饼进行分散并研磨,并对研磨后的浆料进行过滤,获得涂料回收料的步骤还包括:对滤饼进行分散,以获得固含量在设定范围的浆料;对浆料添加强碱,以将浆料的酸碱度调节到设定区间;对添加强碱后的浆料进行研磨,以获得研磨后的浆料。

其中,设定范围为45~60%。

其中,设定区间为9.5~10.5。

为解决上述技术问题,本申请采用的又一个技术方案是提供一种涂料废水的回收利用系统,该系统包括:过滤器,过滤器用于对涂料废水进行过滤,以获得过滤后的滤液;斜板沉降器,斜板沉降器通过管道与过滤器连接,用于沉降滤液中生成的絮状物;涂料废水储槽,涂料废水储槽通过管道与斜板沉降器连接,用于储存生成的絮状物,以形成高浓度涂料滤液;压滤机,压滤机通过管道与涂料废水储槽连接,用于压滤高浓度涂料滤液,以获得滤饼;高速分散器,高速分散器通过管槽与压滤机连接,用于对滤饼进行分散,以获得分散后的浆料;湿磨机,湿磨机通过管道与高速分散器连接,用于对分散后的浆料进行研磨,以获得研磨后的浆料;振动筛,振动筛通过管道与湿磨机连接,用于对研磨后的浆料进行过滤,以获得涂料回收料。

本申请的有益效果是:区别于现有技术,本申请提供一种涂料废水的回收利用方法以及系统,通过对收集的涂料废水进行过滤,以去除废水中的大颗粒杂质;对获取的高浓度滤液进行压滤处理,能够去除滤液中的水溶性杂质;再通过对废涂料的滤饼进行分散以及研磨过筛,以使获得的涂料回收料能够代替部分预涂级碳酸钙应用于原生造纸涂料中,从而实现对涂料废水的再利用。通过上述方式,本申请能够减少废渣排放以及减少矿石的请购量,从而降低生产成本。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

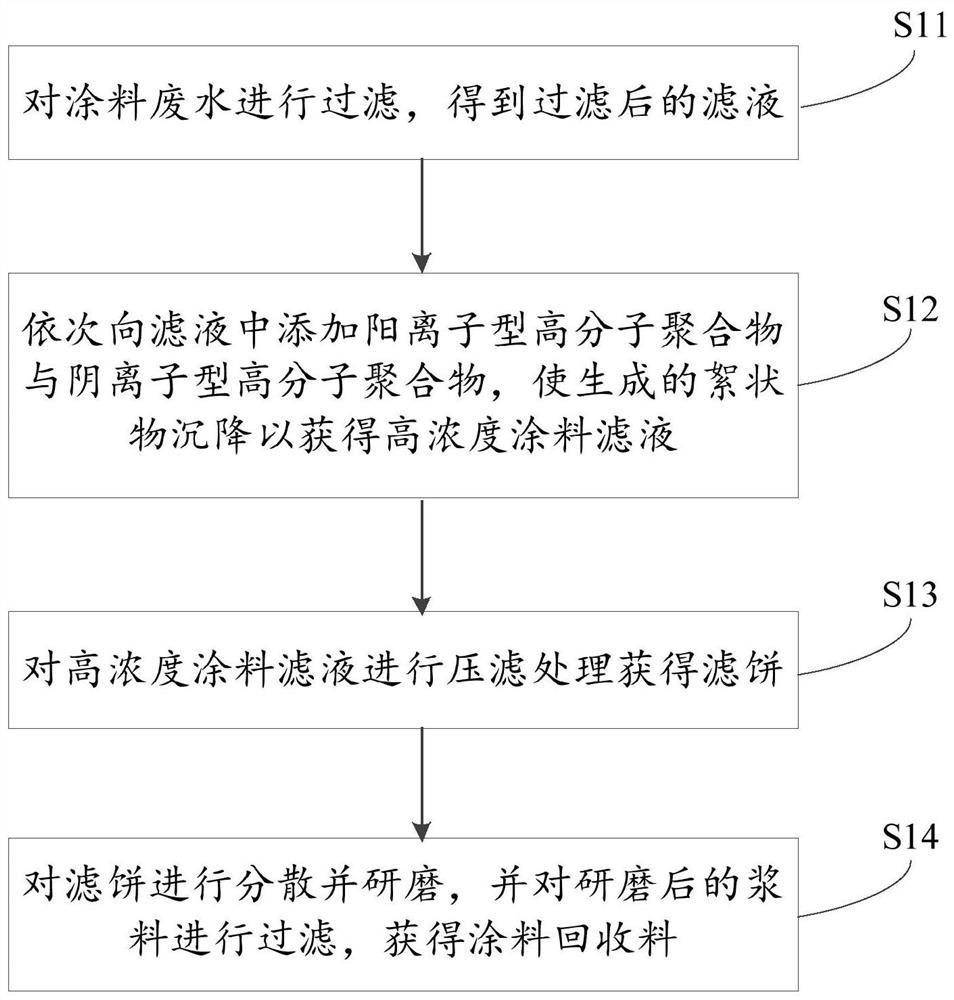

图1是本申请涂料废水的回收利用方法一实施方式的流程示意图;

图2是本申请涂料废水的回收利用方法另一实施方式的流程示意图;

图3是本申请涂料废水的回收利用系统一实施方式的结构示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均属于本申请保护的范围。

在本申请实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本申请。在本申请实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上文清楚地表示其他含义,“多种”一般包含至少两种,但是不排除包含至少一种的情况。

应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,A和/或B,可以表示:单独存在A,同时存在A和B,单独存在B这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

应当理解,本文中使用的术语“包括”、“包含”或者其他任何变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

涂布纸是一种高档印刷基材,涂布纸是通过在纤维基纸上涂布涂料,经过干燥后再通过压光机进行超级压光处理,从而使纸张表面具有非常的平滑度和光泽度。在生产涂料以及制备涂布纸的过程中会产生大量的废水,如果不能有效地治理涂料废水,就会对环境造成极大的污染。其中,废水主要是由制备罐清洗、涂布机清洗、管道以及过滤器清洗等过程产生的,这些废水含有无机颜料颗粒、瓷土及少量的有机物,固含在1.0-10.0%,且化学需氧量(Chemical Oxygen Demand,COD)较高。

现有的处理涂料废水的方法,例如,采用絮凝法和深度氧化法处理水性涂料生产过程中产生的废水,先使用烧碱或石灰将废水的pH调节至8~9,再加入絮凝剂使废水中的固形物沉淀,浓缩的沉淀经板框过滤,清液和滤液再经深度氧化,以使处理后的废水色度、COD以及悬浮物均达到排放标准,干泥作垃圾填埋;或者,将涂料废水用絮凝法、浓缩沉降法等一系列方法处理成含水份较低的固状,然后送至电厂焚烧。上述处理方法虽然能够处理废水,但是会使大量的可再生资源被浪费,并不能较好地实现涂料废水的剩余价值,且处理后的废水直接排放仍然会增加环境污染负荷。

由于涂料废水主体来源仍然是清洗水,虽然固含量较低,但废水中颜料粒子以碳酸钙为主,例如,C60级、C65级、C95级、C98级碳酸钙、沉积碳酸钙(PCC)以及少量的瓷土(瓷土粒径相当于C99级),如果有一种方法能让粒子均匀分散,且将浆料粘度控制在一定的范围内,就可将其应用于造纸涂料的底涂中,且完全不会有任何影响。

基于上述情况,本申请提供一种涂料废水的回收利用方法以及系统,能够对涂料废水进行回收及再利用。

下面结合附图和实施方式对本申请进行详细说明。

请参阅图1,图1是本申请涂料废水的回收利用方法一实施方式的流程示意图。如图1所示,在本实施方式中,该方法包括:

S11:对涂料废水进行过滤,得到过滤后的滤液。

本实施方式中,采用过滤器对涂料废水进行过滤,以滤掉废水中的大颗粒杂质,例如结块、纤维、胶皮等。

本实施方式中,过滤后的滤液中涂料颗粒浓度较低。

S12:依次向滤液中添加阳离子型高分子聚合物与阴离子型高分子聚合物,使生成的絮状物沉降以获得高浓度涂料滤液。

本实施方式中,首先向滤液中添加主絮凝剂,使其在滤液中分散,之后再向滤液中加入助絮凝剂,其中,主絮凝剂为阳离子型高分子聚合物,助絮凝剂为阴离子型高分子聚合物。

具体地,涂料废水滤液中无法过滤去除的悬浮微小颗粒一般具有负电荷,负电荷由于电荷排斥作用会妨碍微粒聚集成较大的可沉降集合体,而阳离子型高分子聚合物带正电荷,加入到带有负电荷的滤液中时,能形成与悬浮微粒具有相反电荷的阳离子,主絮凝剂与微粒间电荷的相互作用可以降低微粒的电荷或zeta电位,使颗粒间的电荷排斥作用下降,从而使微粒间足够接近以形成絮状物。

具体地,加入阳离子型高分子聚合物后,滤液中所形成的絮状物为较小的微粒集合体,且絮状物中的微粒表面带有阳离子位点,此时加入阴离子型高分子聚合物,阴离子型高分子聚合物溶于水提供阴离子,两个带阳离子位点的絮团通过阴离子的吸附架桥作用,能够聚集成更大的集合体,从而使滤液中的小絮团聚集成能够迅速沉降的大絮团,在储槽底部形成高浓度涂料滤液。

S13:对高浓度涂料滤液进行压滤处理获得滤饼。

本实施方式中,对高浓度涂料滤液进行压滤处理获得滤饼,是为了去除溶解于水分子中的水溶性杂质。

具体地,涂料废水中通常含有淀粉、胶乳等有机交联剂。

其中,淀粉为用于涂层颜料的水溶性聚合物粘合试剂,包括含有足够的亲水性链段,能够提供羟基;而胶乳为用于涂层颜料的粘合试剂,具有水溶胀性,能够提供羧基。因此,仅通过过滤或沉降的方式无法去除絮团中溶解的淀粉以及胶乳等有机物,而如果回收的涂料粘度过大,会影响后续涂布工艺。

本实施方式中,对高浓度涂料滤液进行压滤处理获得滤饼,能够去除废水中溶解的淀粉、胶乳等水溶性杂质,在后续进行分散获得浆料时,能够在相同的固含条件下降低浆料的粘度,通过控制浆料的粘度以使浆料能够再次用于涂布。

S14:对滤饼进行分散并研磨,并对研磨后的浆料进行过滤,获得涂料回收料。

本实施方式中,对滤饼进行分散,待分散完成后,再对分散后的浆料进行研磨。

其中,对滤饼进行分散是为了获取酸碱度(pH)与固含量均在设定区间与设定范围的浆料。

其中,对分散后的浆料进行研磨,是为了使浆料中的颗粒变得更细。

本实施方式中,对研磨后的浆料进行过滤,是为了获得粒径更均一的颗粒,从而可以代替部分预涂级碳酸钙用于涂料配方中。

区别于现有技术,本实施方式中,通过对收集的涂料废水进行过滤,能够去除废水中的大颗粒杂质;依次在过滤后的滤液中加入阳离子型高分子聚合物与阴离子型高分子聚合物,能够使滤液中的微小颗粒迅速形成可沉降的大絮团,从而获取高浓度涂料滤液;再通过对高浓度涂料滤液进行压滤处理,能够去除滤液中的水溶性杂质,避免其对后续浆料的粘度造成影响;最后通过对废涂料的滤饼进行分散以及研磨过筛,以使获得的涂料回收料能够代替部分预涂级碳酸钙应用于原生造纸涂料中,从而实现对涂料废水的再利用。通过上述方式,本申请能够对涂布纸生产过程中产生的涂料废水进行回收及再利用,减少废渣排放以及减少矿石的请购量,在不增加环境污染负荷的情况下降低生产成本。

进一步请参阅图2,图2是本申请涂料废水的回收利用方法另一实施方式的流程示意图。如图2所示,在本实施方式中,该方法包括:

S21:对涂料废水进行过滤,得到过滤后的滤液。

本实施方式中,采用200目筛对所述涂料废水进行过滤,以过滤掉废水中粒径大于75μm的大颗粒杂质,例如结块、纤维、胶皮等,得到过滤后的滤液。

本实施方式中,过滤后的滤液中涂料颗粒浓度较低。

S22:依次向滤液中添加聚合氯化铝与聚丙烯酰胺,使生成的絮状物沉降以获得高浓度涂料滤液。

其中,聚合氯化铝(Poly Aluminium Chloride,PAC)是一种水溶性无机阳离子型高分子聚合物,具有吸附、凝聚、沉淀等性能。

其中,聚丙烯酰胺(Polyacrylamide,PAM)为阴离子型高分子聚合物,聚丙烯酰胺的分子能够与分散于溶液中的悬浮粒子架桥吸附,使颗粒间通过表面吸附作用形成更大的絮体,能够提升絮体的强度。

本实施方式中,首先向滤液中添加聚合氯化铝,使其在滤液中分散,之后再向滤液中加入聚丙烯酰胺。

本实施方式中,阳离子型高分子聚合物相对于涂料废水的添加量为900~1100mg/L。

本实施方式中,阴离子型高分子聚合物相对于涂料废水的添加量为40~60mg/L。

具体地,涂料废水滤液中无法过滤去除的悬浮微小颗粒一般具有负电荷,负电荷由于电荷排斥作用会妨碍微粒聚集成较大的可沉降集合体,而聚合氯化铝带正电荷,加入到带有负电荷的滤液中时,能形成与悬浮微粒具有相反电荷的阳离子,与微粒间电荷的相互作用可以降低微粒的电荷或zeta电位,使颗粒间的电荷排斥作用下降,从而使微粒间足够接近以形成絮状物。

具体地,加入聚合氯化铝后,滤液中所形成的絮状物为较小的微粒集合体,且絮状物中的微粒表面带有阳离子位点,此时加入聚丙烯酰胺,聚丙烯酰胺溶于水提供阴离子,两个带阳离子位点的絮团通过阴离子的吸附架桥作用,能够聚集成更大的集合体,从而使滤液中的小絮团聚集成能够迅速沉降的大絮团,在储槽底部形成高浓度涂料滤液。

S23:对高浓度涂料滤液进行压滤处理获得滤饼。

本实施方式中,对高浓度涂料滤液进行压滤处理,能够去除废液中的水溶性杂质。

其中,滤饼的固含量为60~80%。

具体地,涂料废水中通常含有淀粉、胶乳等有机交联剂。淀粉为用于涂层颜料的水溶性聚合物粘合试剂,包括含有足够的亲水性链段,能够提供羟基;而胶乳为用于涂层颜料的粘合试剂,具有水溶胀性,能够提供羧基。因此,仅通过过滤或沉降的方式无法去除絮团中溶解的淀粉以及胶乳,而如果回收的涂料粘度过大,会影响后续涂布工艺。

本实施方式中,对高浓度涂料滤液进行压滤处理,获得固含量为60~80%的滤饼,能够去除滤液中大部分的水溶性杂质,降低滤饼中淀粉、胶乳等有机物的含量,从而在后续对滤饼进行分散获得浆料时,能够在相同的固含条件下降低浆料的粘度,通过控制浆料的粘度以使浆料能够再次用于涂布。

S24:对滤饼进行分散并研磨,并对研磨后的浆料进行过滤,获得涂料回收料。

本实施方式中,添加分散剂对滤饼进行分散,以获得固含量在45~60%的浆料。

其中,固含量低于45%,会影响后续涂料回收料的固含量,含水量较高会降低涂料的干燥能力,涂层内部的小颗粒会向纸张纤维中渗透,使涂布纸出现更为严重的翘曲变形;而固含量超过60%,会使浆料粘度会急剧上升,导致涂料的流动性降低,从而影响后续的涂布工艺。

其中,分散剂包括铵盐分散剂,是一种低分子量的聚丙烯酸铵盐分散剂。

其中,分散剂相对于滤饼的添加量为25g/kg。

本实施方式中,对浆料添加强碱,以将浆料的pH调节到9.5~10.5。

其中,涂料的酸碱度需要调节为碱性,碱性溶液有助于颗粒的分散,能够降低浆料粘度,使涂层更稳定。

其中,添加的强碱包括氢氧化钠。

本实施方式中,对添加强碱后的浆料进行研磨,以获得颗粒更细的浆料。

本实施方式中,采用325目筛对研磨后的浆料进行过滤。

其中,采用325目筛对研磨后的浆料进行过滤,获取颜料颗粒的粒径小于45μm的涂料回收料,以取代部分C65级碳酸钙用于涂料配方中。

其中,C65级碳酸钙指的是将碳酸钙制成涂料后,涂料中粒径为2μm以下的颗粒含量占比超过65%。

在优选实施方式中,还可以采用400目筛对研磨后的浆料进行过滤,获取颜料颗粒的粒径小于38μm的涂料回收料,以取代部分C70级碳酸钙用于涂料配方中。

其中,C70级碳酸钙指的是将碳酸钙制成涂料后,涂料中粒径为2μm以下的颗粒含量占比超过70%。

区别于现有技术,本实施方式中,通过对收集的涂料废水以及研磨后的浆料均进行过滤处理,能够充分去除大颗粒杂质对涂料回收料的影响,使涂料回收料中颜料颗粒的粒径更均一;通过依次在过滤后的滤液中加入阳离子型高分子聚合物与阴离子型高分子聚合物,能够提升絮体的强度,使滤液中的微小颗粒迅速形成可沉降的大絮团,从而获取高浓度涂料滤液;进一步地,通过对高浓度涂料滤液进行压滤处理,压榨高浓度涂料滤液中的水份,能够去除大部分的水溶性杂质,避免其对后续浆料的粘度造成影响,从而有效控制涂料回收料的浆料粘度,使其能够取代部分预涂级碳酸钙应用于原生造纸涂料中,实现对涂料废水的再利用。通过上述方式,本申请能够对涂布纸生产过程中产生的涂料废水进行回收及再利用,减少废渣排放以及减少矿石的请购量,在不增加环境污染负荷的情况下降低生产成本。

对应地,本申请提供了一种涂料废水的回收利用系统。

具体地,请参阅图3,图3是本申请涂料废水的回收利用系统一实施方式的结构示意图。如图3所示,在本实施方式中,该系统包括:相互连接的过滤器1、斜板沉降器2、涂料废水储槽3、压滤机4、高速分散器5、湿磨机6以及振动筛7。

本实施方式中,过滤器1用于对涂料废水进行过滤,以获得过滤后的滤液。

具体地,过滤器的筛网孔径设置为200目,以使过滤后的滤液中不含粒径大于75μm的大颗粒杂质。

本实施方式中,斜板沉降器2通过管道与过滤器1连接,用于沉降滤液中生成的絮状物。

其中,斜板沉降器2为间距较小且平行的具有筛网的倾斜薄板。

本实施方式中,涂料废水储槽3通过管道与斜板沉降器2连接,用于储存生成的絮状物,以形成高浓度涂料滤液。

本实施方式中,压滤机4通过管道与涂料废水储槽3连接,用于压滤高浓度涂料滤液,以获得滤饼。

其中,通过控制压滤机4的压榨时间控制滤饼的固含量。

其中,滤饼的固含量为60-80%。

本实施方式中,高速分散器5通过管槽与压滤机4连接,用于对滤饼进行分散,以获得分散后的浆料。

具体地,滤饼需要通过高速分散器5制作成浆料状,才能成为涂料应用于涂料配方中。

本实施方式中,湿磨机6通过管道与高速分散器5连接,用于对分散后的浆料进行研磨,以获得研磨后的浆料。

其中,湿磨机6能够将浆料中的颗粒变得更细,粒径更为均匀,以代替部分更高级别的碳酸钙应用于涂料配方中。

本实施方式中,振动筛7通过管道与湿磨机6连接,用于对研磨后的浆料进行过滤,以获得涂料回收料。

其中,振动筛7的筛网孔径设置为325目,用于筛选出颜料颗粒的粒径小于45μm的涂料回收料,从而使该涂料回收料可取代部分C65级碳酸钙用于涂料配方中。

在优选实施方式中,振动筛7的筛网孔径设置为400目,用于筛选出颜料颗粒的粒径小于38μm的涂料回收料,从而使该涂料回收料可取代部分C70级碳酸钙用于涂料配方中。

区别于现有技术,本实施方式中,通过过滤器去除废水中的大颗粒杂质,而滤液中的微小颗粒在絮凝剂的作用下能够聚集为絮体,经斜板沉降器下滑至涂料废水储槽底部形成高浓度涂料滤液,利用压滤机去除高浓度涂料滤液中的水份,并将其压榨成滤饼,能够去除废水中水溶性有机物的影响,控制后续浆料的粘度;再通过高速分散器将滤饼分散成浆料,并利用湿磨机对浆料进行研磨离心,并通过振动筛筛选研磨后的浆料,以使获取的涂料回收料的粒径更加均一,能够代替更高级别的碳酸钙应用于涂料配方中。通过上述回收利用系统,本申请能够对涂布纸生产过程中产生的涂料废水进行回收,减少废渣排放以及减少矿石的请购量,在不增加环境污染负荷的情况下降低生产成本。

为便于对本申请实施例进行理解,本申请提供了以下非限制性实施例,对本申请作进一步的详细说明。

实施例1

将涂料废水收集于储罐中并混合搅拌均匀,采用ECO-R过滤器过滤涂料废水,获取去除了大颗粒杂质的滤液;按所得滤液的流量添加1000mg/L的阳离子型高分子聚合物,待其分散后,再加入50mg/L的阳离子型高分子聚合物,使滤液中的微小颗粒快速絮凝,并在斜板沉降器的作用下沉降至涂料废水储槽的底部形成高浓度涂料废水,其中,阳离子型高分子聚合物包括聚合氯化铝,阴离子型高分子聚合物包括聚丙烯酰胺;利用超级压滤机对收集到的高浓度涂料废水进行压榨脱水,通过控制压榨时间,获得固含量为70~75%的滤饼;利用高速分散器对滤饼进行分散,在高速分散器中加入铵盐分散剂,控制浆料的固含量为45~60%,再加入NaOH将浆料的pH调节到9.5-10.5,其中,铵盐分散剂相对于滤饼的添加量为25g/kg;将收集的分散浆料送入湿磨机研磨,研磨后的浆料再通过筛网孔径为325目的振动筛过滤,获得涂料回收料。

对照组

对C65级碳酸钙进行研磨,利用高速分散器对研磨后的C65级碳酸钙进行分散,在高速分散器中加入铵盐分散剂,控制浆料的固含量为45~60%,再加入NaOH将浆料的pH调节到9.5-10.5,其中,铵盐分散剂相对于C65级碳酸钙的添加量为25g/kg;将收集的分散浆料送入湿磨机研磨,研磨后的浆料再通过筛网孔径为325目的振动筛过滤,获得涂料。

针对上述实施例1,对滤饼进行分散处理后,分别检测研磨前与研磨后浆料中的粒径分布,并与C65级碳酸钙所形成的涂料的粒径分布对比,检测结果如下表所述:

注:(1)PSD50是指浆料中的平均粒径;(2)325目筛余物指的是筛孔筛分过之后的筛上物,即不能通过筛网的物料,当过筛的浆料中325目筛余物不超过50mg/L时,可以用于造纸涂料的底涂中。

由上表可知,相比对照组,实施例1中研磨后的浆料中的粒径水平已超过C65级碳酸钙所形成的涂料中的粒径水平,且325目筛余物仅为15mg/L,因此,通过本申请获取的涂料回收料,能够取代C65级碳酸钙应用于涂料配方中。

区别于现有技术,本申请通过对收集的涂料废水以及研磨后的浆料均进行过滤处理,能够充分去除大颗粒杂质对涂料回收料的影响,使涂料回收料中颜料颗粒的粒径更均一,能够取代更高级别的碳酸钙应用于涂料配方中;通过依次在过滤后的滤液中加入阳离子型高分子聚合物与阴离子型高分子聚合物,能够提升絮体的强度,使滤液中的微小颗粒迅速形成可沉降的大絮团,从而获取高浓度涂料滤液;进一步地,通过对高浓度涂料滤液进行压滤处理,压榨高浓度涂料滤液中的水份,能够去除大部分的水溶性杂质,避免其对后续浆料的粘度造成影响,从而有效控制涂料回收料的浆料粘度,使其能够取代部分预涂级碳酸钙应用于原生造纸涂料中,实现对涂料废水的再利用。通过上述方式,本申请能够对涂布纸生产过程中产生的涂料废水进行回收,减少废渣排放以及减少矿石的请购量,在不增加环境污染负荷的情况下降低生产成本。

以上所述仅为本申请的实施方式,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。

- 一种涂料废水的回收利用方法以及系统

- 一种小型家庭废水回收利用装置及家庭废水回收利用方法