一种水力压裂作业中高效铺置支撑剂的优化方法

文献发布时间:2023-06-19 10:54:12

技术领域

本发明涉及油气田开发技术领域,特别涉及一种水力压裂作业中高效铺置支撑剂的优化方法。

背景技术

针对低渗透油气藏,水力压裂工艺是最为有效的增产技术之一。通过向油气井中泵入携带支撑剂颗粒的高压流体,水力压裂工艺旨在储层岩石中诱发形成具有一定宽度的水力裂缝,构建出油气流动的高速通道,提高低渗透油气藏的产量。当完成水力压裂作业后,地下形成的水力裂缝会在高地层压力下快速闭合。此时,未被支撑剂颗粒有效覆盖的裂缝区域其渗透率会大幅度降低,难以对产能做出贡献。因此,支撑剂颗粒是否能在裂缝中准确地铺置在所需的区域,对水力压裂工艺的最终增产效果至关重要。

在支撑剂混合泵入裂缝中时,颗粒间相互摩擦、颗粒与裂缝壁面间的滑移和颗粒自身的重力会导致这些固体成分与压裂流体的运移规律不同。此外,不同浓度和运移速度条件下,支撑剂颗粒可能在水力裂缝内的狭窄处形成桥接和堵塞现象,从而影响支撑剂颗粒的铺置位置,减缓或阻止压裂液在区域内的流动。这两种复杂物理机制会相互影响,导致工程师很难控制支撑剂颗粒在水力裂缝中的运移与铺置,难以开展优化设计。可以预见,设计不佳的支撑剂泵注方式严重损害水力压裂作业的实施效果。一方面,产层区域的裂缝如未能有效铺置支撑剂,产量会受到负面影响;另一方面,大量支撑剂如果不必要的堆积铺置在非产层区域,将造成施工成本的浪费。

为了确保水力压裂作业中支撑剂的有效铺置,许多研究人员开展了数值模拟、室内实验和矿场的示踪剂研究,以掌握支撑剂运移沉降规律。开展室内物理实验能直接观测和研究支撑剂在裂缝中运移的物理现象与规律。但该类实验中使用的是固定宽度的裂缝容器,这与实际中宽度随压力动态变化的水力裂缝有所不同。相比之下,采用示踪剂的矿场研究得到的分析结果更符合实际,但其成本非常昂贵,且获取的数据也难以反演出支撑剂的铺置形态。受限于这些困难,数值模拟成为目前研究水力压裂支撑剂铺置规律最常见的一类方法,其成本低廉,广泛运用于压裂作业的优化设计。但截止目前,支撑剂颗粒铺置的数值模拟及优化设计还主要借助于经验案例参考和人工调参,方法不规范,其效率偏低且效果不好。

发明内容

本发明针对现有技术问题提供一种用于提高水力压裂支撑剂铺置效果的优化方法,从而将预定总体积量的支撑剂颗粒尽可能地铺置在产油气层区域;

本发明采用的技术方案是:一种水力压裂作业中高效铺置支撑剂的优化方法,包括以下步骤:

步骤1:构建压裂过程的岩石变形控制方程,构建压裂液流动和支撑剂运移的物质平衡方程,联立建立裂缝扩展模型用于求解水力裂缝几何形态和支撑剂体积浓度分布;步骤2:构建用于表征支撑剂的泵入体积分数的模型;

步骤3:根据目标区域的地质与工程参数,给定总泵入支撑剂体积量;给定d个不同泵注支撑剂起始时间、d个不同泵注支撑剂阶梯段塞个数、d个不同支撑剂颗粒平均粒径;设置L

将d×d组参数分别代入步骤1和步骤2构建的模型得到对应的裂缝几何尺寸和支撑剂体积浓度分布;

步骤4:根据步骤3得到的裂缝几何尺寸和支撑剂体积浓度分布,分别计算各组支撑剂的铺置效率;

步骤5:根据步骤4得到的支撑剂铺置效率,分别计算每个泵注支撑剂起始时间下的平均支撑剂铺置效率T

步骤6:根据步骤5得到的结果,分别选择T

步骤7:将步骤6得到的优化参数组合代入步骤2模型得到优化后的支撑剂泵入体积分数,代入步骤1构建的模型模拟,根据步骤4模型计算得到压裂后的支撑剂铺置效率,验证是否最优。

进一步的,所述步骤1中压裂过程的岩石变形控制方程如下:

p(x',y')=σ(y')+∫

式中:x,y为空间坐标位置,p为裂缝内净压力值,σ为地层最小主应力值,w为水力裂缝宽度,C为核函数,S为裂缝面积;

其中,核函数为:

式中:ν为储层岩石泊松比,E为储层岩石杨氏模量;

压裂液流动和支撑剂运移的物质平衡方程为:

式中:q

其中,

式中:Q

其中:

式中:H为单位阶跃函数;

裂缝尖端边界条件为:

式中:K

进一步的,所述步骤2中的模型如下:

式中:Δt

进一步的,所述步骤4中的支撑剂的铺置效率y

式中:Φ

进一步的,还包括以下步骤:将步骤7计算得到的压裂后的支撑剂铺置效率,与m组算例结果对比,若其效率均大于m组算例结果,则为最优结果。

本发明的有益效果是:

(1)本发明方法优选得到的铺置效率结合支撑剂的铺置位置、铺置体积两个方面的有效性,得到的优化结果更加全面;

(2)本发明采用泵注支撑剂起始时间、泵注支撑剂阶梯段塞个数和支撑剂颗粒平均粒径表征支撑剂的整体泵注设计,借助正交设计表开展优化设计,兼顾了科学性和实用性;

(3)本发明建立了完全流固耦合且考虑支撑剂的压裂模型,能够针对支撑剂浓度分布开展完全定量化的评价,使得优化结果具有客观性,排除主观评价的干扰。

附图说明

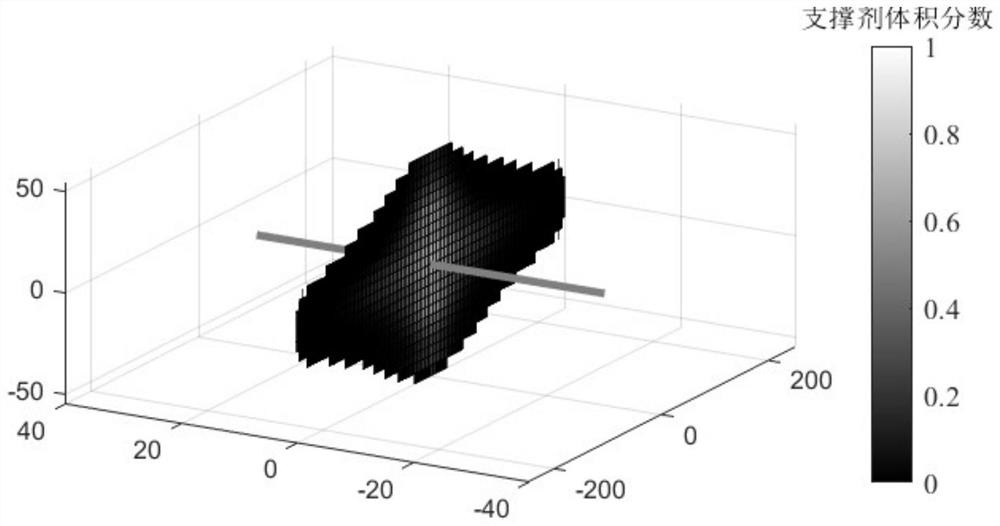

图1为本发明实施例1中致密气井TL第4段优化后的压裂裂缝几何形态与支撑剂分布模拟结果。

图2为本发明实施例1中致密气井TL第4段优化后的支撑剂泵注设计曲线。

图3为本发明实施例2中致密油井X2第1段优化后的压裂裂缝几何形态与支撑剂分布模拟结果。

图4为本发明实施例2中致密油井X2第1段优化后的支撑剂泵注设计曲线。

具体实施方式

下面结合附图和具体实施例对本发明做进一步说明。

一种水力压裂作业中高效铺置支撑剂的优化方法,其特征在于,包括以下步骤:

步骤1:构建压裂过程的岩石变形控制方程,构建压裂液流动和支撑剂运移的物质平衡方程,联立建立裂缝扩展模型用于求解水力裂缝几何形态和支撑剂体积浓度分布;

步骤1中压裂过程的岩石变形控制方程如下:

p(x',y')=σ(y')+∫

式中:x,y为空间坐标位置,m,p为裂缝内净压力值,MPa;σ为地层最小主应力值,MPa;w为水力裂缝宽度,m;C为核函数,S为裂缝面积;

其中,核函数为:

式中:ν为储层岩石泊松比,E为储层岩石杨氏模量;

压裂液流动和支撑剂运移的物质平衡方程为:

式中:q

其中,

式中:Q

其中:

式中:H为单位阶跃函数;

裂缝尖端边界条件为:

式中:K

步骤2:构建用于表征支撑剂的泵入体积分数的模型;

上述模型中,支撑剂粒径a和实时变化的支撑剂泵入体积分数

对于这种规律,构建数学模型用于表征支撑剂的泵入体积分数

在给定总泵入支撑剂体积量的条件下,计算出泵入体积分数

Δt

步骤3:根据目标区域的地质与工程参数,给定总泵入支撑剂体积量;给定d个不同泵注支撑剂起始时间、d个不同泵注支撑剂阶梯段塞个数、d个不同支撑剂颗粒平均粒径;设置L

将d×d组参数分别代入步骤1和步骤2构建的模型得到对应的裂缝几何尺寸和支撑剂体积浓度分布。

本发明中d=4,需设置16组参数;基于L

表1.用于开展支撑剂高效铺置优化的L

步骤4:根据步骤3得到的裂缝几何尺寸和支撑剂体积浓度分布,分别计算各组支撑剂的铺置效率;

支撑剂的铺置效率y

式中:Φ

步骤5:根据步骤4得到的支撑剂铺置效率,分别计算每个泵注支撑剂起始时间下的平均支撑剂铺置效率T

若采用步骤3中的正交表L

步骤6:根据步骤5得到的结果,分别选择T

本发明中计算出T

表2.优化参数选取表

步骤7:将步骤6得到的参数组合(支撑剂起始时间t

通过与其他算例结果对比,确认其支撑剂泵注设计是否最优结果(支撑剂铺置效率最大)。优化后的支撑剂泵入体积分数

实施例1

以四川致密气井TL第4段为例,对本发明方法进行进一步说明。

按照上述步骤1和步骤2构建的数学模型,计算预测水力压裂结束后的水力裂缝几何形态和支撑剂体积浓度分布。在上述模型的基础上,根据步骤2的公式表征支撑剂的泵入体积分数

收集并整理气井TL第4段地质、工程条件参数,如表3所示。

表3.示例致密气井TL第4段地质、工程参数表

基于L

根据计算得到的裂缝几何尺寸和支撑剂体积浓度分布,根据步骤4公式分别计算16组支撑剂的铺置效率如下表所示。

表4.实施例1的16组支撑剂铺置效率计算结果

根据上述步骤5所示公式,分别计算不同泵注支撑剂起始时间条件下的平均支撑剂铺置效率T

T

N

A

基于上述计算结果,分别选取T

优选得到的t

实施例2

以致密油井X2第4段为例,对本发明方法进行进一步说明。

按照上述步骤1和步骤2构建的数学模型,计算预测水力压裂结束后的水力裂缝几何形态和支撑剂体积浓度分布。在上述模型的基础上,根据步骤2的公式表征支撑剂的泵入体积分数

收集并整理油井X2第1段地质、工程条件参数,如表5所示。

表5.实施例2致密油井第1段地质、工程参数表

该压裂段计划泵入8m

根据计算得到的裂缝几何尺寸和支撑剂体积浓度分布,根据步骤4公式分别计算16组支撑剂的铺置效率如下表所示。

表6.实施例2的16组支撑剂铺置效率计算结果

根据上述步骤5所示公式,分别计算不同泵注支撑剂起始时间条件下的平均支撑剂铺置效率T

T

N

A

基于上述计算结果,分别选取T

优选得到的t

本发明公开了一种在特定地质、工程条件下,用于将预定总体积量的支撑剂颗粒尽可能地铺置在产油气层区域的泵注程序优化设计方法;铺置效率结合支撑剂的铺置位置、铺置体积两个方面的有效性评价,克服了现有设计方法的片面性;采用泵注支撑剂起始时间t

- 一种水力压裂作业中高效铺置支撑剂的优化方法

- 一种水力压裂作业中高效铺置支撑剂的优化方法