反应釜制备方法和反应釜

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及化工设备的制备技术领域,具体地涉及一种反应釜制备方法和反应釜。

背景技术

反应釜是一种重要的化工设备,广泛应用于石油、化工制药、食品制造和国防等工业生产中。现有技术中的反应釜通常整体采用不锈钢或内腔表面搪玻璃、衬四氟的方式来提高其耐腐蚀、耐高温、耐磨性以及表面光洁度。

搪玻璃反应釜在制备工艺上具有很大的局限性:(1)制备工艺复杂,整体成本高;(2)由于制备过程的复杂性,导致涂层内部应力大,其本身容易产生开裂、脱落等;(3)搪玻璃反应釜的使用范围受限制,瓷釉对于低浓度的无机酸、有机酸、有机溶剂及弱碱等介质均有极强的抗腐性,但无法在强碱、氢氟酸及含氟离子介质,以及温度大于180℃、浓度大于30%的磷酸等环境下使用。

衬四氟反应釜主要有两种加工方法:(1)松衬,松衬存在所衬聚四氟乙烯膜和基体间有空气膨胀和腐蚀性气体,在急冷、急热的工作环境下容易损坏,且不能用在负压情况下;(2)喷涂,由于聚四氟乙烯的不粘性,喷涂后涂层与金属釜体表面结合不紧密,传热效率不高,易造成局部脱落的情况且不易修复。

以上的问题是当前反应釜涂层制备和应用中迫切需要解决的问题,但现有的技术中尚未得到有效解决。

发明内容

本发明针对现有技术中的不足,提供一种具有金塑复合涂层的反应釜,克服传统搪玻璃反应釜工艺能耗高、易爆瓷、适用范围有限及衬四氟反应釜不可用在负压、聚四氟乙烯膜易脱落的缺陷,以达到延长反应釜使用寿命,降低成本,节能减排的效果。

为了实现上述目的,本发明第一方面提供一种反应釜制备方法,所述反应釜制备方法包括:

S1,反应釜内壁表面处理;

对反应釜内壁表面进行净化处理,打磨经过净化处理的反应釜内壁表面,对反应釜内壁表面进行喷砂处理,清除反应釜内壁表面的油污、氧化皮、锈和杂质,并使得反应釜内壁表面呈现出与反应釜的基体一致的金属本色;

S2,金属骨架层的喷涂;

采用热喷涂的方法将耐腐蚀合金材料喷涂在反应釜内壁表面上,控制涂层孔隙率在10-30%之间;

S3,浸渗层和过渡层的喷涂;

采用高压无气喷涂的方法将特种聚合物乳胶喷涂在金属骨架层上,待所述特种聚合物乳胶充分浸渗入金属骨架层的空隙后进行固化,形成浸渗层,在所述浸渗层表面上形成过渡层;

S4,工作层的喷涂;

采用静电喷涂或滚涂的方法将与过渡层相同配方的特种聚合物喷涂在所述过渡层的表面,进行烧结固化,形成工作层。

通过本发明的反应釜制备方法所制备的反应釜不仅具有耐高温、耐腐蚀、防降解、传热性能好的优点,而且能在氢氟酸、磷酸、碱、酸碱、高温环境下应用。同时,由于过渡层与工作层间结合牢固,大大延长了反应釜的使用寿命。

进一步地,在S1中,采用10-20#棕刚玉打磨经过净化处理的反应釜内壁表面;喷砂过程中,喷砂枪操作方向与反应釜内壁表面的夹角为70-80°,喷砂等级为GB8923的Sa3级。

进一步地,在S2中,金属骨架层进行两层喷涂,后一层涂层与前一层涂层采用90°交叉喷涂,相邻喷涂区域搭接1/4宽度。

进一步地,所述耐腐蚀合金材料为镍铬、镍铝、镍硅、不锈钢中的任意一种。

进一步地,在S3中,采用浓度为20%-50%的特种聚合物乳液,经烘干后高温固化,固化温度为300-320℃,保温时间为10-20min,根据需要以上喷涂工艺重复1-3次,形成浸渗层,然后喷涂浓度为50%-70%的聚合物乳液胶液,喷涂干燥后进行固化,固化温度为330-360℃,保温时间为20-30min。

进一步地,在S3中,用于浸渗的聚合物乳胶包括聚苯硫醚、聚砜、聚酰亚胺、聚芳酯、聚醚醚酮、含氟聚合物中的至少一种。

进一步地,所述含氟聚合物为PTFE、PVDF、PCTFE或PFA。

进一步地,所述金属骨架层的厚度为200-300μm;

所述过渡层的厚度为100-200μm;

所述工作层的厚度为200-600μm。

进一步地,在S4中,烧结固化温度为380-400℃,保温时间1-2h;

升温速度在200℃以下时为80℃/h,在200℃以上时为60℃/h。

本发明第二方面提供一种反应釜,所述反应釜包括反应釜基体和设置在所述反应釜基体内腔表面的金塑复合涂层;所述金塑复合涂层包括依次重叠的金属骨架层、浸渗层、过渡层和工作层;

所述金属骨架层为由所述的反应釜制备方法获取;

所述浸渗层和所述过渡层由所述的反应釜制备方法获取;

所述工作层由所述的反应釜制备方法获取。

本发明的反应釜不仅具有耐高温、耐腐蚀、防降解、传热性能好的优点,而且能在氢氟酸、磷酸、碱、酸碱、高温环境下应用。同时,由于过渡层与工作层间结合牢固,大大延长了反应釜的使用寿命。

本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

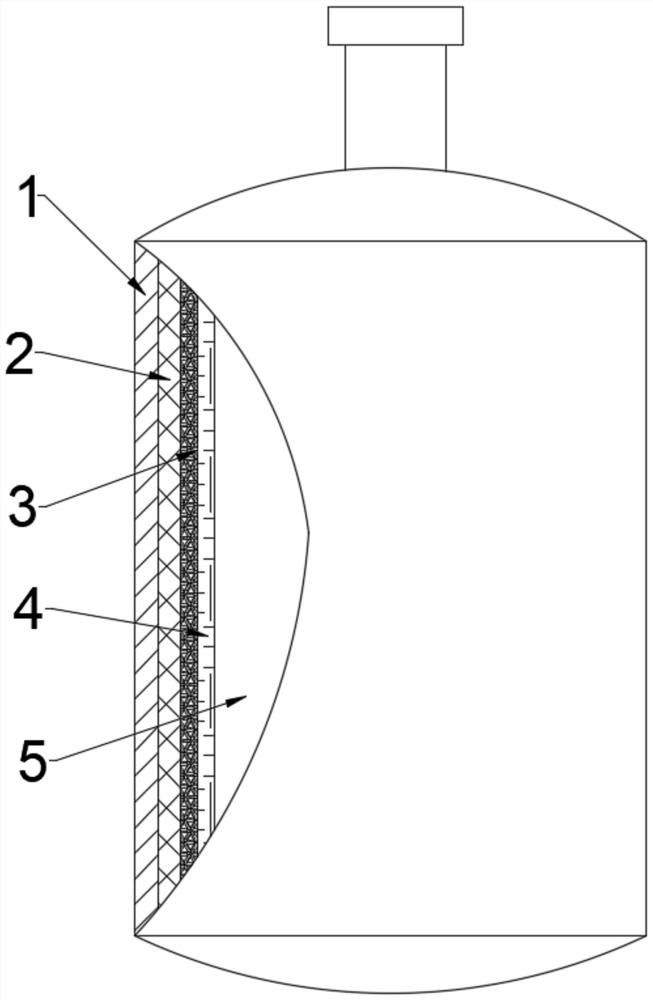

图1是本发明反应釜制备方法或反应釜一种实施方式的结构示意图;

图2是反应釜内壁表面涂层的截面图。

附图标记说明

1基体 2过渡层

3金属骨架层 4浸渗层

5工作层

具体实施方式

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

在本发明中,在未作相反说明的情况下,使用的方位词如“上、下”通常是指在装配使用状态下的方位。“内、外”是指相对于各部件本身轮廓的内、外。

需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

本发明中提供一种反应釜制备方法,所述反应釜制备方法包括:

S1,反应釜内壁表面处理;

对反应釜内壁表面进行净化处理,打磨经过净化处理的反应釜内壁表面,对反应釜内壁表面进行喷砂处理,清除反应釜内壁表面的油污、氧化皮、锈和杂质,并使得反应釜内壁表面呈现出与反应釜的基体一致的金属本色;

S2,金属骨架层2的喷涂;

采用热喷涂的方法将耐腐蚀合金材料喷涂在反应釜内壁表面上,控制涂层孔隙率在10-30%之间。其中,所述耐腐蚀合金材料可选用镍铬、镍铝、镍硅、不锈钢中的任意一种。

S3,浸渗层3和过渡层4的喷涂;

采用高压无气喷涂的方法将特种聚合物乳胶喷涂在金属骨架层2上,待所述特种聚合物乳胶充分浸渗入金属骨架层2的空隙后进行固化,形成浸渗层3,在所述浸渗层3表面上形成过渡层4。所述浸渗层3和所述过渡层4实际上属于同一种材料,浸渗层3是渗入所述金属骨架层2的空隙的部分,所述过渡层4是溢出所述金属骨架层2的空隙的部分。

S4,工作层5的喷涂

采用静电喷涂或滚涂的方法将与过渡层4相同配方的特种聚合物喷涂在所述过渡层4的表面,进行烧结固化,形成工作层。

通过本发明的反应釜制备方法所制备的反应釜不仅具有耐高温、耐腐蚀、防降解、传热性能好的优点,而且能在氢氟酸、磷酸、碱、酸碱、高温环境下应用。同时,由于过渡层4与工作层5间结合牢固,大大延长了反应釜的使用寿命。

在S1中,采用10-20#棕刚玉打磨经过净化处理的反应釜内壁表面;喷砂过程中,喷砂枪操作方向与反应釜内壁表面的夹角为70-80°,喷砂等级为GB8923的Sa3级。

在S2中,金属骨架层2进行两层喷涂,后一层涂层与前一层涂层采用90°交叉喷涂,相邻喷涂区域搭接1/4宽度。搭接1/4宽度是指相邻喷涂区域之间重叠的部分为单位喷涂区域的1/4,其目的在于:避免相邻喷涂区域出现间隙。

在S3中,采用浓度为20%-50%的特种聚合物乳液,经烘干后高温固化,固化温度为300-320℃,保温时间为10-20min,根据需要以上喷涂工艺重复1-3次,形成浸渗层,然后喷涂浓度为50%-70%的聚合物乳液胶液,喷涂干燥后进行固化,固化温度为330-360℃,保温时间为20-30min。在S3中,用于浸渗的聚合物乳胶包括聚苯硫醚、聚砜、聚酰亚胺、聚芳酯、聚醚醚酮、含氟聚合物中的至少一种;进一步地,所述含氟聚合物为PTFE、PVDF、PCTFE或PFA。

进一步地,所述金属骨架层2的厚度为200-300μm;所述过渡层4的厚度为100-200μm;所述工作层5的厚度为200-600μm。需要说明的是,由于所述浸渗层3是渗入所述金属骨架层2的空隙的,可以理解成其厚度与所述金属骨架层2的空隙深度相等。由此可知,由金属骨架层2、过渡层4、工作层5以及浸渗层3共同组成的金塑复合涂层的厚度在500-1100μm之间。

在S4中,烧结固化温度为380-400℃,保温时间1-2h;升温速度在200℃以下时为80℃/h,在200℃以上时为60℃/h;冷却温度为随炉冷却。

本发明第二方面提供一种反应釜,如图1和图2所示,所述反应釜包括反应釜基体1和设置在所述反应釜基体1内腔表面的金塑复合涂层;所述金塑复合涂层包括依次重叠的金属骨架层2、浸渗层3、过渡层4和工作层5。其中,金属骨架层2、浸渗层3、过渡层4和工作层5由所述的反应釜制备方法获取。需要说明的是所述金属骨架层2与所述反应釜基体1内腔表面接触。

本发明的反应釜不仅具有耐高温、耐腐蚀、防降解、传热性能好的优点,而且能在氢氟酸、磷酸、碱、酸碱、高温环境下应用。同时,由于过渡层4与工作层5间结合牢固,大大延长了反应釜的使用寿命。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

- 反应釜制备方法和反应釜

- 一种防止物料粘附反应釜内壁的化工反应釜