一种磁性金属粉液相分级方法

文献发布时间:2023-06-19 11:17:41

技术领域

本申请涉及粉体液相分级技术领域,特别涉及一种磁性金属粉液相分级方法。

背景技术

在已知金属镍、铁等粉体分级工艺中,主要有气相分级和液相分级。

在气相体分级的设备中,常用的有离心式旋风分离器。气相分级由于处理量小,产能低,不利于规模化量产,同时,气相分级粉体分散不彻底,粉体易产生团聚现象。

液相分级方法中以醇类较多,常用的溶剂有乙醇。但乙醇属易挥发品,分级过程,乙醇在离心泵叶轮的高速机械运动下,产生大量的热,金属镍粉粒子的相互碰撞也产生大量的热能,使乙醇温度升高,加速了乙醇蒸发,乙醇消耗量大。同时乙醇又是易燃品,分级过程,温度升高后乙醇蒸发量大,工作环境中乙醇蒸汽浓度过高,容易燃烧爆炸,存在极大的安全隐患。而直接采用自来水在常温状态分级金属粉,普通水中金属离子含量较高,影响粉体的品质。分级过程机械高速运动,粒子的相互碰撞产生大量的热能,使料液温度升高,产生大量浮渣和泡沫,影响操作。分级过程温度升高加速了金属粉与水中溶解氧的氧化反应,金属粉表面发生腐蚀变化,严重影响了金属粉性能。

与此同时,在液相分级方法中,通常对分级后的粉体浆料采用自然沉降法固液分离,然而由于粉体颗粒小,沉降速度慢,因此往往需要数小时或更长时间,严重影响生产效率,有待改进。

发明内容

有鉴于此,本申请的目的在于提供一种磁性金属粉液相分级方法,以实现显著提升粉体品质与生产效率的目的。其具体方案如下:

一种磁性金属粉液相分级方法,通过采用由分散釜、过滤机、配料涡、离心泵、旋液分离器、制冷机、磁选机组成的分级装置,以液相湿法的方法获得金属粉体;所述液相湿法的方法包括如下步骤:

步骤1、取分级溶液加入分散釜内,并通过制冷机降温至2-4℃;

步骤2、按比例取金属粉加入分散釜内与分级溶液混合,并制成固含量为20%的分散溶液;

步骤3、令分散溶液在分散釜中乳化分散,形成分散母液;

步骤4、将分散母液通过过滤机导入配料涡内,再通过离心泵打入漩涡分离器内分级;

步骤5、将步骤4中分级的分散母液在溢流后通过磁选机收集。

优选地:在步骤1中,所述分级溶液为水或有机水溶液。

优选地:所述分级溶液为去离子水,所述去离子水经软化处理。

优选地:所述分级溶液为甲醇水溶液或乙醇水溶液。

优选地:在步骤2中,所述金属粉为磁性金属镍、铁、钕粉体。

优选地:在步骤3中,所述分散溶液的PH值为6.5-7。

优选地:在步骤4中,所述分散母液在分级时的温度为4-6℃。

优选地:所述旋液分离器内的分级压力在0.8Mpa。

优选地:所述分散釜与过滤机连接,所述过滤机与所述配料涡连接,所述配料涡与所述离心泵连接,所述离心泵与旋液分离器连接,所述旋液分离器与收集罐连接,所述制冷机冷却管路与所述分散釜和所述配料涡的冷却夹套连接,以分别控制分散釜内分级溶液温度和配料涡内分散母液温度。

优选地:所述旋液分离器为磁性转鼓。

通过以上方案可知,本申请提供了一种磁性金属粉液相分级方法,该磁性金属粉液相分级方法具有以下有益效果:

1、通过采用低温去离子水进行粉体分级,避免钙离子、镁离子等金属离子的影响,且具有不易燃烧以及过程安全的效果;

2、通过在低温状态下完成金属粉料液,减少料液中浮渣和泡沫,且具有操作方便的效果;

3、通过在低温状态下完成金属粉料液,降低金属粉体与去离子水中溶解氧的反应速度,从而在避免金属粉体氧化的同时,提升金属粉体纯度;

4、通过采用磁选机进行固液分离,具有收集效率高的效果;

5、获得的金属粉体表面状态稳定,比表面积变化小。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

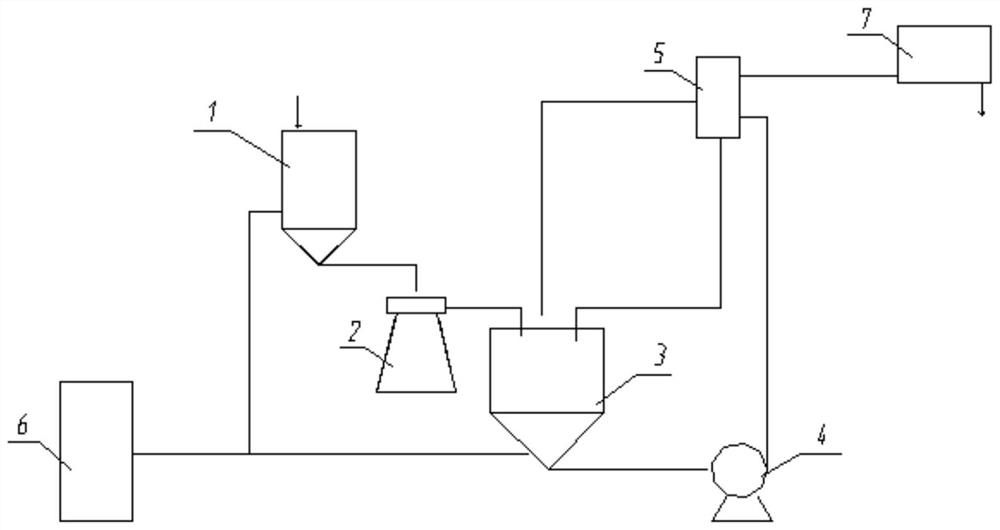

图1为本申请公开的磁性金属粉液相分级装置的结构示意图。

附图标记说明:1、分散釜;2、过滤机;3、配料涡;4、离心泵;5、旋液分离器;6、制冷机;7、收集罐。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

以下针对本发明实施例的磁性金属粉液相分级方法进行具体说明:

如图1所示,一种磁性金属粉液相分级装置,包括分散釜1、过滤机2、配料涡3、离心泵4、旋液分离器5、制冷机6和磁选机。

其中:

分散釜1用于混合分级溶液与金属粉;过滤机2用于对混合的分级溶液和金属粉进行初步过滤,并在过滤后导入配料涡3内;旋液分离器5用于对分散溶液进行分级,以在磁选机的作用下获得相应的金属粉体。

需要提及的是,旋液分离器5为磁性转鼓;分散釜1与过滤机2连接,过滤机2与配料涡3连接,配料涡3与离心泵4连接,离心泵4与旋液分离器5连接,旋液分离器5与收集罐7连接。与此同时,制冷机6冷却管路与分散釜1和配料涡3的冷却夹套连接,以分别控制分散釜1内分级溶液温度和配料涡3内分散母液温度。

一种磁性金属粉液相分级方法,通过采用由分散釜1、过滤机2、配料涡3、离心泵4、旋液分离器5、制冷机6、磁选机组成的分级装置,以液相湿法的方法获得金属粉体。

其中:

液相湿法的方法包括如下步骤:

步骤1、取分级溶液加入分散釜1内,并通过制冷机6降温至2-4℃;

步骤2、按比例取金属粉加入分散釜1内与分级溶液混合,并制成固含量为20%的分散溶液;

步骤3、令分散溶液在分散釜1中乳化分散,形成分散母液;

步骤4、将分散母液通过过滤机2导入配料涡3内,再通过离心泵4打入漩涡分离器内分级,此时通过制冷机6控制分散母液在分级时的温度为4-6℃;

步骤5、将步骤4中分级的分散母液在溢流后通过磁选机收集。

需要提及的是,旋液分离器5内的分级压力在0.8Mpa,且分散溶液的PH值为6.5-7。

实施例一

如图1所示,一种磁性金属粉液相分级装置,包括分散釜1、过滤机2、配料涡3、离心泵4、旋液分离器5、制冷机6和磁选机。

其中:

分散釜1用于混合分级溶液与金属粉;过滤机2用于对混合的分级溶液和金属粉进行初步过滤,并在过滤后导入配料涡3内;旋液分离器5用于对分散溶液进行分级,以在磁选机的作用下获得相应的金属粉体。

需要提及的是,旋液分离器5为磁性转鼓;分散釜1与过滤机2连接,过滤机2与配料涡3连接,配料涡3与离心泵4连接,离心泵4与旋液分离器5连接,旋液分离器5与收集罐7连接。与此同时,制冷机6冷却管路与分散釜1和配料涡3的冷却夹套连接,以分别控制分散釜1内分级溶液温度和配料涡3内分散母液温度。

一种磁性金属粉液相分级方法,通过采用由分散釜1、过滤机2、配料涡3、离心泵4、旋液分离器5、制冷机6、磁选机组成的分级装置,以液相湿法的方法获得金属粉体。

其中:

液相湿法的方法包括如下步骤:

步骤1、取去离子水加入分散釜1内,并通过制冷机6降温至2-4℃;

步骤2、按比例取镍粉加入分散釜1内与去离子水混合,并制成固含量为20%的分散溶液;

步骤3、令分散溶液在分散釜1中乳化分散,形成分散母液;

步骤4、将分散母液通过过滤机2导入配料涡3内,再通过离心泵4打入漩涡分离器内分级,此时通过制冷机6控制分散母液在分级时的温度为4-6℃;

步骤5、将步骤4中分级的分散母液在溢流后通过磁选机收集。

需要提及的是,旋液分离器5内的分级压力在0.8Mpa,且分散溶液的PH值为6.5-7。

实施例二

实施例二与实施例一的区别在于,实施例二中的去离子水经软化处理,去除钙离子、镁离子等金属离子。

实施例三

实施例三与实施例一的区别在于,实施例三中的分级溶液为甲醇水溶液。

实施例四

实施例四与实施例一的区别在于,实施例四中的分级溶液为乙醇水溶液。

实施例五

实施例五与实施例一的区别在于,实施例五中的金属粉为铁粉。

实施例六

实施例六与实施例一的区别在于,实施例六中的金属粉为钕粉。

综上,本申请通过采用低温去离子水进行粉体分级,避免钙离子、镁离子等金属离子的影响,且具有不易燃烧以及过程安全的效果;与此同时,通过在低温状态下完成金属粉料液,减少料液中浮渣和泡沫,且具有操作方便的效果;为了进一步提升金属粉体纯度,通过在低温状态下完成金属粉料液,降低金属粉体与去离子水中溶解氧的反应速度,以达到有效避免金属粉体氧化的目的;并在采用磁选机进行固液分离时,具有收集效率高的效果;因此,经过本申请的磁性金属粉液相分级方法获得的金属粉体具有表面状态稳定以及比表面积变化小的效果。

本申请涉及的“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的实施例能够以除了在这里图示或描述的内容以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法或设备固有的其它步骤或单元。

需要说明的是,在本申请中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本申请要求的保护范围之内。

本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本申请的方法及其核心思想;同时,对于本领域的一般技术人员,依据本申请的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本申请的限制。

- 一种磁性金属粉液相分级方法

- 一种超细镍金属粉末的液相制备方法