一种双色遮蔽内溅镀式车用发光装饰件的制造方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及汽车装饰件技术领域,尤其公开了一种双色遮蔽内溅镀式车用发光装饰件的制造方法。

背景技术

随着科学技术进步及经济社会发展,汽车车辆已经逐渐越来越多家庭的出行代步工具,汽车车辆经由许许多多的零部件组装而成,汽车装饰件就是汽车车辆常用的配件的一种。

汽车装饰件常常配置有用于对汽车车辆进行装饰的装饰层,现有技术中汽车装饰件的构造设计不合理,装饰层外露极易受到碰触磨损而损坏,使用寿命较低。此外,现有技术中汽车装饰件的装饰方式单一,消费者体验度不高。

发明内容

为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种双色遮蔽内溅镀式车用发光装饰件的制造方法,避免透光溅镀层因外露磨损而使用不良,延长使用寿命,实现对汽车车辆的装饰,提升装饰的多样性,提升消费者体验度,简化车用发光装饰件的制造工艺流程,提升制造效率,降低制造成本。

为实现上述目的,本发明的一种双色遮蔽内溅镀式车用发光装饰件的制造方法,包括如下步骤:

配置第一透明件,将溅镀物料设置在第一透明件上形成透光溅镀层;

配置第二透明件,将第二透明件设置在第一透明件上,利用第二透明件遮盖住第一透明件上的透光溅镀层,透光溅镀层夹持在第一透明件与第二透明件之间;

在第一透明件或/和第二透明件上设置非透光遮蔽层,非透光遮蔽层与透光溅镀层邻接设置;

配置发光件,发光件发出的光线用于依次穿透第一透明件、透光溅镀层及第二透明件射出。

其中,还包括如下步骤:

配置透明胶膜件及溅镀设备,溅镀设备将溅镀物料溅镀在透明胶膜件的一侧上形成透光溅镀层;

将第一透明件设置在透明胶膜件的另一侧上,透明胶膜件夹持在第一透明件与第二透明件之间。

其中,还包括如下步骤:

配置第一注塑模具,将溅镀有透光溅镀层的透明胶膜件放入第一注塑模具内,第一注塑模具将透明塑料注塑成型在透明胶膜件上形成第一透明件,第一透明件、透明胶膜件、透光溅镀层组合形成透光半成品。

其中,还包括如下步骤:

配置第二注塑模具,将透光半成品放入第二注塑模具内,第二注塑模具将透明物料注塑成型在透光半成品上形成第二透明件。

其中,还包括如下步骤:

配置移印设备,移印设备用于将非透光涂料或非透光油墨移印设置在第二透明件上形成非透光遮蔽层。

其中,还包括如下步骤:

配置遮光底座及熔接装置,遮光底座采用非透光塑料制成,熔接装置用于将遮光底座与第二透明件熔接固定在一起;

遮光底座具有让位盲槽,发光件位于让位盲槽内,让位盲槽的深度大于发光件的厚度,发光件与第一透明件之间具有让位间隙。

其中,第二透明件的两端均设有用于抵触遮光底座的熔接凸起,熔接设备用于熔化熔接凸起,熔化后的熔接凸起再次固化之后将遮光底座与第二透明件固定连接在一起;发光件具有贴设在让位盲槽的底面上的内置电路板、设置于电路板的多个发光体,多个发光体并联设置,发光体与第一透明件上具有让位间隙;沿第一透明件的长度方向及宽度方向,发光体的数量均为多个。

其中,还包括如下步骤:

将透明PC塑料与散光粉混合均匀形成均光物料,利用第一注塑模具将均光物料注塑成型为第一透明件;

利用第二注塑模具将透明PMMA塑料注塑成型在第一透明件上形成第二透明件。

其中,还包括如下步骤:

第二透明件具有基准面及自基准面凹设而成的容置盲槽,第一透明件容设在容置盲槽内,透光溅镀层夹持在第一透明件与容置盲槽的内槽侧面上,非透光遮蔽层设置在基准面上。

其中,还包括如下步骤:

配置承载架,承载架包括固定塑料件、与固定塑料件可拆卸连接的装饰塑料件、夹持在固定塑料件与装饰塑料件之间的导热金属板;

装饰塑料件的中部配置有用于容设遮光底座及第二透明件的凹孔,第二透明件经由熔接或胶水粘接在装饰塑料件上,遮光底座经由导热胶粘固在导热金属板上,固定塑料件用于可拆卸连接在汽车车架上。

本发明的有益效果:汽车车辆白天行驶时,借助透光溅镀层对汽车车辆进行装饰,利用两个透明件夹持防护透光溅镀层,避免透光溅镀层因外露磨损而使用不良,延长使用寿命;汽车车辆夜晚行驶时,发光件发出的光线依次穿透第一透明件、透光溅镀层及第二透明件射出,实现对汽车车辆的装饰,提升装饰的多样性,提升消费者体验度;大大简化车用发光装饰件的制造工艺流程,提升制造效率,降低制造成本。

附图说明

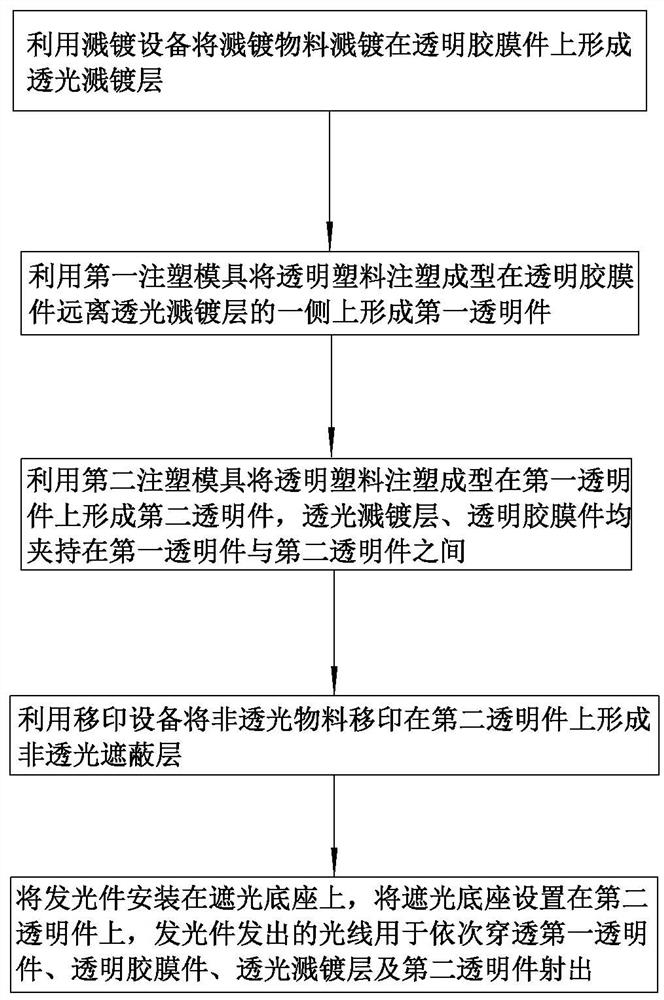

图1为本发明的工艺流程图;

图2为本发明的车用发光装饰件的结构示意图;

图3为本发明的车用发光装饰件的剖视图;

图4为图3中A部分的局部放大结构示意图;

图5为本发明的车用发光装饰件与承载架的结构示意图;

图6为本发明的车用发光装饰件与承载架的分解结构示意图。

附图标记包括:

1—第一透明件 2—透光溅镀层 3—第二透明件

4—非透光遮蔽层 5—发光件 6—透明胶膜件

7—遮光底座 8—让位盲槽 9—内置电路板

11—发光体 12—固定塑料件 13—装饰塑料件

14—导热金属板 15—凹孔。

具体实施方式

为了便于本领域技术人员的理解,下面结合实施例及附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

请参阅图1至图6所示,本发明的一种双色遮蔽内溅镀式车用发光装饰件的制造方法,包括如下步骤:

配置第一透明件1,将溅镀物料设置在第一透明件1上形成透光溅镀层2;

配置第二透明件3,将第二透明件3设置在第一透明件1上,利用第二透明件3遮盖住第一透明件1上的透光溅镀层2,透光溅镀层2夹持在第一透明件1与第二透明件3之间;

在第一透明件1或/和第二透明件3上设置非透光遮蔽层4,非透光遮蔽层4与透光溅镀层2邻接设置,即非透光遮蔽层4与透光溅镀层2配合完全遮盖住透明件一侧的外表面,优选地,非透光遮蔽层4围绕透光溅镀层2设置;

配置发光件5,发光件5发出的光线用于依次穿透第一透明件1、透光溅镀层2及第二透明件3射出。非透光遮蔽层4用于阻挡隔绝发光件5发出的光线,即发光件5发出的光线不能穿透非透光遮蔽层4射出。

汽车车辆白天行驶时,借助透光溅镀层2对汽车车辆进行装饰,利用两个透明件夹持防护透光溅镀层2,避免透光溅镀层2因外露磨损而使用不良,延长使用寿命;汽车车辆夜晚行驶时,发光件5发出的光线依次穿透第一透明件1、透光溅镀层2及第二透明件3射出,实现对汽车车辆的装饰,提升装饰的多样性,提升消费者体验度;大大简化车用发光装饰件的制造工艺流程,提升制造效率,降低制造成本。

本实施例中,在车用发光装饰件的制造过程中,第一透明件1、第二透明件3均采用注塑模具注塑成型,本发明的发明创造名称中的的“双色遮蔽内溅镀式车用发光装饰件”中的“双色”即为两个透明件。

双色遮蔽内溅镀式车用发光装饰件的制造方法还包括如下步骤:

配置透明胶膜件6及溅镀设备,透明胶膜件6采用透明胶片制成,溅镀设备将溅镀物料溅镀在透明胶膜件6的一侧上形成透光溅镀层2;当透明胶膜件6溅镀处理完成后,借助裁切设备对溅镀有透光溅镀层2的透明胶膜件6进行裁切处理,使得带有透光溅镀层2的透明胶膜件6形成所需的形状构造。

将第一透明件1设置在透明胶膜件6的另一侧上,即透光溅镀层2、第一透明件1分别位于透明胶膜件6彼此远离的两侧。透明胶膜件6夹持在第一透明件1与第二透明件3之间,借助两个透明件防护透明胶膜件6及透光溅镀层2。

双色遮蔽内溅镀式车用发光装饰件的制造方法还包括如下步骤:

配置第一注塑模具,将溅镀有透光溅镀层2的透明胶膜件6放入第一注塑模具内,第一注塑模具将透明塑料注塑成型在透明胶膜件6上形成第一透明件1,第一透明件1注塑成型在透明胶膜件6上,提升第一透明件1与透明胶膜件6之间的连接效率及连接良率,简化两者之间的连接构造,第一透明件1、透明胶膜件6、透光溅镀层2组合形成透光半成品。

双色遮蔽内溅镀式车用发光装饰件的制造方法还包括如下步骤:

配置第二注塑模具,将透光半成品放入第二注塑模具内,第二注塑模具将透明物料注塑成型在透光半成品上形成第二透明件3,提升两个透明件之间的连接效率及连接良率,简化两个透明件之间的连接构造,保证两者连接的稳定性。

双色遮蔽内溅镀式车用发光装饰件的制造方法还包括如下步骤:

配置移印设备,移印设备用于将非透光涂料或非透光油墨移印设置在第二透明件3上形成非透光遮蔽层4。在非透光遮蔽层的设置过程中,移印设备将遮蔽涂料一次性移印设置在第二透明件3的基准面上,提升非透光遮蔽层4的制作效率及制造良率。本实施例中,移印设备将黑色油墨移印到第二透明件3上形成非透光遮蔽层4。

双色遮蔽内溅镀式车用发光装饰件的制造方法还包括如下步骤:

配置遮光底座7及熔接装置,遮光底座7采用非透光塑料制成,即发光件5发出的光线不能穿透遮光底座7射出,借助遮光底座7防止车用发光装饰件漏光而使用不良。熔接装置用于将遮光底座7与第二透明件3熔接固定在一起,例如,熔接装置为超声波熔接设备,借助熔接的方式将第二透明件3与遮光底座7固定连接在一起,简化两者的之间的连接构造,使得两者稳固地连接在一起。

遮光底座7具有让位盲槽8,发光件5位于让位盲槽8内,让位盲槽8的深度大于发光件5的厚度,发光件5与第一透明件1之间具有让位间隙。借助让位盲槽8的设置,使得发光件5完全没入让位盲槽8内,一方面避免第一透明件1直接接触发光的发光件5而导致温度过高使用不良,另一方面避免因发光件5安装过程中直接碰触第一透明件1而损坏。

第二透明件3的两端均设有用于抵触遮光底座7的熔接凸起,熔接设备用于熔化熔接凸起,熔化后的熔接凸起再次固化之后将遮光底座7与第二透明件3固定连接在一起。

发光件5具有贴设在让位盲槽8的底面上的内置电路板9、设置在电路板上的多个发光体11,优选地,内置电路板9为柔性电路板,借助柔性电路板的柔软变形特性,提升内置电路板9安装的便捷性。多个发光体11并联设置,当某一个发光体11损坏后,其它发光体11不受影响独立使用,发光体11与第一透明件1上具有让位间隙。

沿第一透明件1的长度方向及宽度方向,发光体11的数量均为多个,实际使用时,汽车控制器独立调控每一个发光体11的发光亮度及发光颜色,提升车用发光装饰件发光参数的多样性。

双色遮蔽内溅镀式车用发光装饰件的制造方法还包括如下步骤:

将透明PC塑料与散光粉混合均匀形成均光物料,利用第一注塑模具将均光物料注塑成型为第一透明件1;当发光件5发出的光线射入第一透明件1内之后,借助散光颗粒的设置,发光件5发出的光线穿透第一透明件1后经由散光颗粒的折射散射形成均匀光线,保证车用发光装饰件出光的均匀性。

利用第二注塑模具将透明PMMA塑料注塑成型在第一透明件1上形成第二透明件3。根据实际需要,透光溅镀层2可以为溅镀在透明胶膜件6上的镀铬层及镀镍层。

双色遮蔽内溅镀式车用发光装饰件的制造方法还包括如下步骤:

第二透明件3具有基准面及自基准面凹设而成的容置盲槽,基准面为平面,第一透明件1容设在容置盲槽内,透光溅镀层2夹持在第一透明件1与容置盲槽的内槽侧面上,非透光遮蔽层4贴设设置在基准面上。

一方面借助第二透明件3充分防护第一透明件1及透光溅镀层2,另一方面使得第一透明件1、透光溅镀层2均没入第二透明件3内,简化构造设计,实现车用发光装饰件的一体式设计美感。

双色遮蔽内溅镀式车用发光装饰件的制造方法还包括如下步骤:

配置承载架,承载架包括固定塑料件12、与固定塑料件12可拆卸连接的装饰塑料件13、夹持在固定塑料件12与装饰塑料件13之间的导热金属板14;根据实际需要,导热金属板14可以为铝合金板或铜合金板。借助导热金属板14的设置,提升承载架自身的强度,降低承载架受到碰触而变形的几率,延长其使用寿命。

装饰塑料件13的中部配置有用于容设遮光底座7及第二透明件3的凹孔15,第二透明件3经由熔接或胶水粘接在装饰塑料件13上,遮光底座7经由导热胶粘固在导热金属板14上,借助凹孔15容设定位车用发光装饰件,提升车用发光装饰件的对位效率及安装效率,固定塑料件12用于可拆卸连接在汽车车架上。发光件5发光时产生的热量经由遮光底座7传递至导热金属板14,借助导热金属板14实现对车用发光装饰件的快速散热,避免车用发光装饰件温度过高而使用不良。

以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

- 一种双色遮蔽内溅镀式车用发光装饰件的制造方法

- 一种遮蔽内溅镀式车用发光装饰件的制造方法