一种旋转电机冲片及转子

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及电机,特别涉及一种旋转电机冲片及转子。

背景技术

当前新能源汽车驱动电机向高速、高功率密度发展,为了实现高速化,传统内置式永磁电机的磁钢两侧均加入磁桥结构用于提升转子的强度,且转速越高磁桥宽度越大。

现有方案中,通过在磁钢两侧加入磁桥来实现高转速的方法会严重影响电机的性能:磁桥材质为硅钢片,为良导磁材料,一方面增加了永磁磁场的漏磁降低了永磁转矩,另一方面降低了D轴磁路的磁阻降低了磁阻转矩;磁桥的加入必然会带来电机性能的下降,难以实现高功率密度。因此实现高转速和高功率密度,必须有创新的磁路设计。

发明内容

本发明目的是:从转子冲片磁路设计出发,提出了一种旋转电机冲片及电机转子,采用大体双V形的磁路结构,通过优选的V形夹角获得高凸极比,实现永磁电机的高性能。

本发明的技术方案是:

一种旋转电机冲片,包括冲片本体,所述冲片本体上设置有多个沿周向分布的磁极,每个磁极包括一对第一磁钢槽和一对第二磁钢槽,两组磁钢槽内分别装配有第一磁钢和第二磁钢;

所述一对第一磁钢槽和一对第二磁钢槽分别关于磁极D轴中心线对称分布,且一对第一磁钢槽之间的相互间距和一对第二磁钢槽之间的相互间距均沿磁极D轴中心线向冲片外圆周方向变宽;两个第二磁钢槽之间设置有关于磁极D轴中心线对称的通孔;

所述的一对第一磁钢槽的外端部分别与冲片外圆之间形成第一磁桥;所述的一对第一磁钢槽的内端部之间形成第二磁桥;所述一对第二磁钢槽的外端部与冲片外圆之间形成第三磁桥;所述一对第二磁钢槽的内端部分别与通孔之间形成第四磁桥;

每两个相邻磁极间的区域与冲片内圆之间设置有减重孔;相邻减重孔之间设置有定位孔。

优选的,所述冲片本体上还分布有内外两圈铆点;两圈均布于转子冲片的相邻磁极的对称线上,外圈铆点位于相邻磁极之间,内圈铆点位于减重孔与冲片内圆之间。

优选的,所述一对第一磁钢槽的夹角α1大于两个第二磁钢槽的夹角α2;

所述一对第一磁钢槽的夹角α1为130°~135°;两个第二磁钢槽的夹角α2为 95°~105°。

优选的,所述第一磁钢槽内设置有第一磁钢,所述第二磁钢槽(2)内设置有第二磁钢;两个第一磁钢的极弧角度β1为14°~15°;两个第二磁钢的极弧角度β2为30°~31°;所述第一磁钢内侧边中点与相对应的第二磁钢的外侧边中点的距离D7为5.5mm~6.5mm。

优选的,所述的通孔的上下侧边与磁极D轴中心线垂直,左右侧边与D轴中心线平行;通孔的侧边宽度为7mm~8mm。

优选的,所述一对第二磁钢槽到冲片圆心距离最短的两点间连线与所述通孔的下侧边共线,所述一对第二磁钢距离最近的两点间连线与所述通孔上侧边的间距D6为2 mm~2.5mm。

优选的,所述第一磁桥的宽度为0.9mm~1.1mm,所述第二磁桥的宽度0.9mm~1.1mm,所述第三磁桥的宽度为1.4mm~1.6mm;所述第四磁桥的宽度为1.1mm~1.2mm。

优选的,所述第二磁钢槽的磁钢长边的延长线与所述第二磁钢槽的内端部相切。

优选的,所述减重孔包括五条侧边,其中内侧边为以冲片中心为圆点的圆弧线段,与冲片内圆距离D2为6.5mm至7.5mm;中间两条侧边相互平行,距离D9为12.5mm~13.5mm;外侧的两条侧边与左右两个磁极相对应的第二磁钢槽的内侧边平行,与第二磁钢槽的距离D1为6.5mm~7.5mm;最外侧点到冲片外圆的距离D3为15mm~16mm;最外侧点到内侧边的距离D8为18.5mm~19.5mm。

优选的,所述定位孔分布在减重孔之间,其中两个减重孔之间、及其关于冲片中心对称的两个减重孔之间,均分布有两个定位孔,其他减重孔之间各分布一个定位孔。

优选的,所述磁极的数量为八个,对应的定位孔数量为十个,其中第一定位孔与第六定位孔、第二定位孔与第七定位孔、第三定位孔与第八定位孔1108、第四定位孔与第九定位孔、第五定位孔与第十定位孔均间隔180°;以第一定位孔对应磁极的D轴中心线为基准线,第一定位孔、第二定位孔、第三定位孔、第四定位孔、第五定位孔的圆心到冲片中心的连线与基准线的夹角分别依次为θ1:0.5°~1°、θ2:41.5°~42°、θ3:84°~84.5°、θ4:94°~94.5°、θ5:136.5°~137°。

优选的,所述外圈铆点到冲片外圆的距离D5为7.5mm~8.5mm,内圈铆点到冲片内圆的距离D4为3.5mm~4.5mm。

一种旋转电机转子,采用所述的一种旋转电机冲片,包括转轴和若干通过冲片内圆套于转轴上的一种旋转电机冲片,还包括一根定位螺钉,通过冲片本体上的定位孔与定位螺钉的配合,实现转子的多段斜极。

转子的多段斜极的数量为六段,以第一段为参考,逆时针方向为正,从第六段铁芯向第一段铁芯观看,第二段铁芯至第六段相对于相邻的上一段铁芯旋转的角度依次为2.5°、2.5°、1.25°、-2.5°、-2.5°。

本发明的优点是:

1.本发明从转子冲片磁路设计出发,提出了一种旋转电机冲片,采用近似双V形的磁路结构,通过优选的V形夹角,同时在一对第二磁钢槽之间增加大体矩形结构的通孔,该通孔可填充树脂、塑料或空气等非导磁物质,使得D轴磁阻增大,从而使电机获得不低于2.8的凸极比,电机扭矩和功率至少提升10%,实现电机性能的整体提升;

2、本发明的转子冲片内圆与磁钢之间设置减重孔,保证冲片电磁性能和磁钢强度的同时,减重孔减轻电机重量,提升了电机功率密度。

3、本发明的旋转电机转子,通过冲片本体上的定位孔与定位螺钉的配合,实现转子的多段斜极,装配工艺简单,效率高。

附图说明

下面结合附图及实施例对本发明作进一步描述:

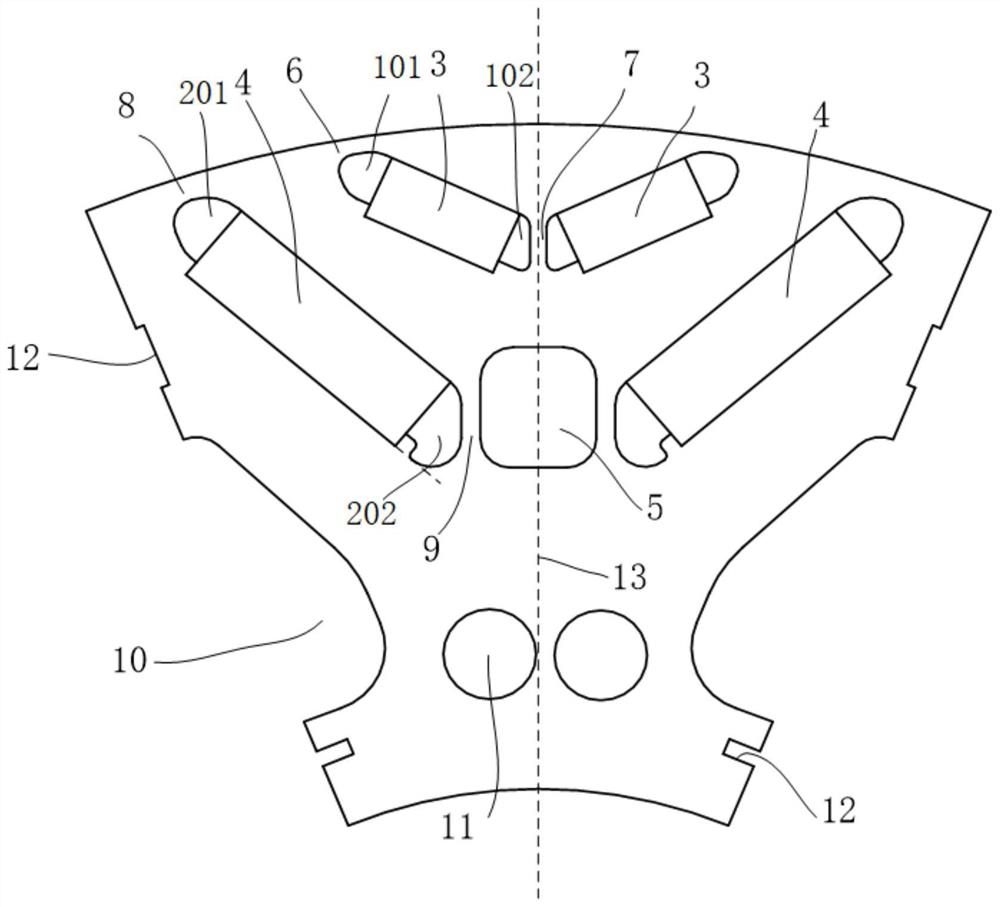

图1为本发明一种旋转电机冲片的结构示意图;

图2为本发明一种旋转电机冲片的单个磁极的结构示意图;

图3为本发明一种旋转电机冲片的单个磁极的参数标注图;

图4为本发明一种旋转电机冲片的减重孔的参数标注图;

图5为本发明一种旋转电机冲片的通孔的参数标注图;

图6为本发明一种旋转电机冲片的定位孔角度示意图;

图7为本发明旋转电机转子的多段斜极示意图。

其中:1为第一磁钢槽,101为第一磁钢槽的外端部,102为第一磁钢槽的内端部,2为第二磁钢槽,201为第二磁钢槽的外端部,202为第二磁钢槽的内端部,3为第一磁钢,4为第二磁钢,5为通孔,6为第一磁桥,7为第二磁桥,8为第三磁桥,9为第四磁桥,10为减重孔,11为定位孔,12为铆点,13为D轴中心线。

具体实施方式

如图1所示,本发明所述的一种旋转电机冲片,包括冲片本体,所述冲片本体上设置有多个沿周向对称分布的磁极,每个磁极包括两个第一磁钢槽1和两个第二磁钢槽2,所述第一磁钢槽1内设置有第一磁钢3,所述第二磁钢槽2内设置有第二磁钢4。所述第一磁钢槽1和第二磁钢槽2在装配磁钢后,其外侧和内侧均含有空气部分,即形成第一磁钢槽的外端部101、第一磁钢槽的内端部102、第二磁钢槽的外端部201、第二磁钢槽的内端部202。

如图2所示,一对所述第一磁钢槽1和一对第二磁钢槽2均分别关于磁极D轴中心线13对称分布,且一对第一磁钢槽1之间的相互间距和一对第二磁钢槽2之间的相互间距均沿磁极D轴中心线13向冲片外圆周方向变宽;两个第二磁钢槽2之间设置有关于磁极D轴中心线13对称的通孔5,如图5所示,大体矩形结构的所述通孔关于磁极D轴中心线13对称。通孔5可填充树脂或空气等非导磁物质。所述的通孔5的上下侧边与磁极D轴中心线13垂直,左右侧边与D轴中心线13平行,通孔的平行和垂直于D轴中心线13的侧边宽度分别为7.5mm和7mm;一对所述第二磁钢槽2到冲片圆心距离最短的两点间连线与所述通孔5的下侧边共线,一对所述第二磁钢4距离最近的两点间连线与所述通孔5上侧边的间距D6为2.2mm。

本发明的一对第二磁钢槽2之间增加通孔5,通孔可填充树脂或空气等非导磁物质,使得D轴磁阻增大,但不影响Q轴磁阻,因此电机凸极比增加,电机性能得到提升。

如图3所示,所述两个第一磁钢槽1夹角α1大于两个第二磁钢槽2夹角α2。所述两个第一磁钢槽1夹角α1为131°;两个第二磁钢槽2夹角α2为 100°。所述第一磁钢3的极弧角度β1为14.6°;所述第二磁钢4的极弧角度β2为30.5°;所述第一磁钢3内侧边中点与相对应的第二磁钢4的外侧边中点的距离D7为6mm。所述第二磁钢槽2的磁钢长边的延长线与所述第二磁钢槽2的内端部202相切。

本发明从转子冲片磁路设计出发,提出了一种旋转电机冲片,采用大体双V形的磁路结构,通过优选的V形夹角获得高凸极比,实现永磁电机的高性能。

所述的第一磁钢槽的外端部101与冲片外圆之间形成第一磁桥6;所述的第一磁钢槽的内端部102之间形成第二磁桥7;所述第二磁钢槽的外端部201与冲片外圆之间形成第三磁桥8;所述第二磁钢槽的内端部202分别与通孔5之间形成第四磁桥9。如图3所述第一磁桥6的宽度为1mm,所述第二磁桥7的宽度1mm,所述第三磁桥8的宽度为1.5mm;所述第四磁桥9的宽度为1.15mm。

如图3-4所示,每两个相邻磁极间的三角区域与冲片内圆之间设置有减重孔10。所述减重孔10由五条侧边组成,其中内侧边为以冲片中心为圆点的圆弧线段,与冲片内圆距离D2为7mm;中间两条侧边相互平行,距离D9为13.2mm;外侧的两条侧边与左右两个磁极相对应的第二磁钢槽2的内侧边平行,与第二磁钢槽2的距离D1为7mm;最外侧点到冲片外圆的距离D3为15.4mm;最外侧点到内侧边的距离D8为19mm。减重孔减轻电机重量,增加了功率密度。

所述冲片本体上还分布有内外两圈铆点12;所述铆点12为长方形结构,铆点长4mm、宽1mm。两圈均布于转子冲片的相邻磁极的对称线上,外圈铆点位于相邻磁极之间,内圈铆点位于减重孔10与冲片内圆之间。所述外圈铆点到冲片外圆的距离D5为7.9mm,内圈铆点到冲片内圆的距离D4为4mm。

如图6所示,相邻减重孔10之间设置有定位孔11,其中两个减重孔10之间、及其关于冲片中心对称的两个减重孔10之间,均分布有两个定位孔11,其他减重孔10之间各分布一个定位孔11。

本实施例的所述磁极的数量为八个,对应的定位孔11数量为十个,其中第一定位孔1101与第六定位孔1106、第二定位孔1102与第七定位孔1107、第三定位孔1103与第八定位孔1108、第四定位孔1104与第九定位孔1109、第五定位孔1105与第十定位孔1110均间隔180°;以第一定位孔1101对应磁极的D轴中心线为基准线,第一定位孔1101、第二定位孔1102、第三定位孔1103、第四定位孔1104、第五定位孔1105的圆心到冲片中心的连线与基准线的夹角分别依次为θ1:0.5°~1°、θ2:41.5°~42°、θ3:84°~84.5°、θ4:94°~94.5°、θ5:136.5°~137°。

作为进一步的优选方案为θ1:0.625°、θ2:41.875°、θ3:84.375°、θ4:94.375°、θ5:136.875°。

本实施例还提出一种旋转电机转子,采用上述的一种旋转电机冲片,包括转轴和若干通过冲片内圆套于转轴上的一种旋转电机冲片,还包括一根定位螺钉,通过冲片本体上的定位孔与定位螺钉的配合,实现转子的多段斜极。

通过定位孔与一根定位螺钉的配合,可实现转子铁芯多段斜极,实现方式如下:定义图6的视角为冲片的A面,冲片的另外一面为的B面,按下列方法装配至转轴上:

第一段:定位螺钉插入B面定位孔(1103);

第二段,定位螺钉插入B面定位孔(1102);

第三段,定位螺钉插入A面定位孔(1101),

第四段,定位螺钉插入B面定位孔(1101);

第五段,定位螺钉插入A面定位孔(1105);

第六段,定位螺钉插入A面定位孔(1104);

以第一段为参考,逆时针方向为正,从第六段铁芯向第一段铁芯观看,第二段铁芯至第六段相对于相邻的上一段铁芯旋转的角度2.5°、2.5°、1.25°、-2.5°、-2.5°,斜极后的效果如图7所示。本发明通过冲片本体上的定位孔与定位螺钉的配合,实现转子的多段斜极,装配工艺简单,效率高。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明主要技术方案的精神实质所做的修饰,都应涵盖在本发明的保护范围之内。

- 一种旋转电机冲片及转子

- 一种旋转电机冲片及转子