一种涂装非晶磁芯及制造方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及非晶磁芯,特别涉及涂装非晶磁芯及制造方法,属于电子器件技术领域。

背景技术

非晶磁芯将一定厚度的非晶带材卷绕成设定直径的环状磁内芯,然后对磁内芯进行包装,目前的磁内芯包装主要有两种形式,一种是盒装,即现有产品中采用的环形塑料盒上下扣合后进行包装,这种封装要求环装磁内芯与塑料盒之间具有一定的间隙,所以包装后得到的产品体积较大;二是涂装,涂装采用树脂粉末喷涂包封或者喷涂稀释树脂包封或者采用镀膜包封,涂装产品的体积明显缩小,加上其它易加工等因素,目前市场需求越来越多的向涂装产品发展,但涂装产品在生产过程中极难精确控制的卷绕尺寸,特别是晶化后其产品的大小的一致性会更差,这种尺寸不一致使得后续检验、绕线等工序的自动化高效率生产均会受到负面影响。

发明内容

本发明的目的在于克服目前的涂装非晶磁芯中存在的上述问题,提供一种涂装非晶磁芯及制造方法。

为实现本发明的目的,采用了下述的技术方案:一种涂装非晶磁芯,包括采用非晶带材卷绕而成的环状磁内芯,在环状磁内芯的中心孔内设置有内筒,内筒与中心孔的大小相适应,在环状磁内芯的外部的圆周面上设置有外筒,外筒与环装磁芯的外周面大小相适应,外筒和内筒在环装磁内芯涂装前置入,外筒和内筒与环装磁内芯一起涂装后得到涂装非晶磁芯。

进一步的;所述的内筒、外筒一个端部一体连接在一个封闭端面上形成一个另一端部开口的环形凹壳,环装磁内芯位于环形凹壳中,环形凹壳与环装磁内芯一起涂装后得到涂装非晶磁芯。

进一步的;所述的内筒、外筒的壁厚小于0.3mm。

进一步的;所述的内筒、外筒的壁厚小于0.25mm。

进一步的;所述的内筒、外筒的壁厚小于0.15mm。

进一步的;环形凹壳上部具有开口的端面上盖设有环形盖,环形盖与环装磁内芯一起涂装后得到涂装非晶磁芯。

一种涂装非晶磁芯的制造方法,包括以下步骤:在涂装前的环状磁内芯的中心孔内设置内筒,内筒与中心孔的大小相适应,在环状磁内芯的外部的圆周面上设置外筒,外筒与环装磁芯的外周面大小相适应,将外筒和内筒与环装磁内芯一起涂装。

进一步的;所述的内筒、外筒一个端部一体连接在一个封闭端面上形成一个另一端部开口的环形凹壳,将环装磁内芯装在环形凹壳中后内筒位于中心孔中,环装磁内芯的外周面位于外筒中,环形凹壳与环装磁内芯一起涂装后得到涂装非晶磁芯。

进一步的;环装磁芯装入环形凹壳后,在环形凹壳另一端部开口上盖设环形盖,然后进行涂装。

进一步的;所述的内筒、外筒的壁厚均小于0.25mm。

本发明的积极有益技术效果在于:本发明采用外筒、内筒可以使喷涂前的磁内芯尺寸实现一致性,有效的解决了涂装磁芯尺寸不一致对后续工序带来的负面影响。而且有别于传统的盒封形式,包封后的产品体积不会很大,完全能够满足涂装磁芯的要求,此外,在聚焦于解决其尺寸不一致的同时,还产生了以下意想不到的技术效果:一是采用这种方式后涂装磁芯的强度明显增加,相对于目前的涂装磁芯后续可以匹配的线径可以得到提高,经济价值得到了提升,而且强度的提高使后续加工以及成品使用中其质量稳定性得到了提高;二是采用本方案发现可以在涂装前测试非晶磁芯的性能参数,目前的涂装非晶磁芯因为涂装过程对其性能影响较大,所以必须在涂装完成后对非晶磁芯的性能参数进行测试以区分合格品和废品,但一旦涂装完成,非晶磁芯经过测试一旦发现不合格的话只能作为废弃物处理,基本没有再利用价值,但采用本方案后发现,在装上内筒、外筒后测试得到的性能参数与涂装后得到的性能参数基本没有差别,涂装过程对磁芯的性能参数基本没有影响,这就可以将对非晶磁芯是否合格的测试判定在涂装前的半成品进行,这时如发现半成品不合格,还可以通过针对性的修复工艺使其成为合格品,所以这有效的提高了非晶磁芯生产过程中的良品率,经济效益明显;三是因为在磁内芯加工过程中部分半成品上会发生毛刺、翘片现象,具有毛刺或翘片的磁内芯客户不会接受,属于不良品,采用本申请的技术方案后,即使磁内芯有毛刺、翘片,也均处于不可视范围,这提高了成品率,毛刺、翘片不良在涂装非晶磁芯的生产中是一个长期没有解决的难题,本申请的技术方案解决了磁内芯生产中发生的毛刺、翘片等问题产生的不良品。

附图说明

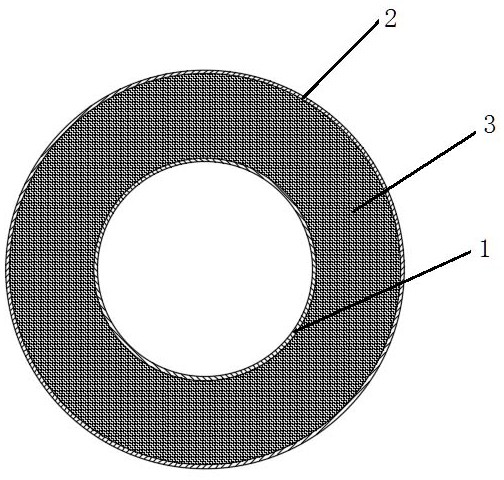

图1是本申请的方案不带顶盖的俯视示意图。

图2是图1对应的只有内筒、外筒的中间剖面主视示意图。

图3是图1对应的采用环形凹壳的中间剖面主视示意图。

图4是本申请的方案带环形盖的俯视示意图。

图5是图4对应的采用环形凹壳和环形盖的中间剖面主视示意图。

具体实施方式

为了更充分的解释本发明的实施,提供本发明的实施实例,这些实施实例仅仅是对本发明的阐述,不限制本发明的范围。

结合附图对本发明进一步详细的阐述,附图中各标记为:1:内筒;2:外筒;3:环状磁内芯;4:封闭端面;5:环形盖。

如附图所示,一种涂装非晶磁芯,包括采样非晶带材卷绕而成的环状磁内芯3,在环状磁内芯的中心孔内设置有内筒1,内筒与中心孔的大小相适应,在环状磁内芯的外部的圆周面上设置有外筒1,外筒与环装磁芯的外周面大小相适应,外筒和内筒在环装磁内芯涂装前置入,外筒和内筒与环装磁内芯一起涂装后得到涂装非晶磁芯。内筒与中心孔的大小相适应即保证内筒能够插入中心孔中、在随环状磁内芯移动的过程中不会脱落移位,外筒与环装磁芯的外周面大小相适应即保证磁内芯能够放入中外筒中、外筒在随环状磁内芯移动的过程中不会脱落移位。图2是只有内筒1、外筒2与磁内芯结合时的中间剖面主视示意图。图1是其对应的俯视示意图。

所述的内筒1、外筒2一个端部一体连接在一个封闭端面4上形成一个另一端部开口的环形凹壳,图中,内筒1、外筒2、封闭端面4为一体,形成环形凹壳,环形凹壳可采用模具压制而成,环形凹壳的材料可采用聚合物类也可用如不锈钢、铝、铜等金属材料,环装磁内芯位于环形凹壳中,环形凹壳与环装磁内芯一起涂装后得到涂装非晶磁芯。所述的内筒、外筒的壁厚小于0.3mm。更为详细的,所述的内筒、外筒的壁厚小于0.25mm。

更为优化的,所述的内筒、外筒的壁厚小于0.15mm。

作为本技术方案的进一步优化,环形凹壳上部具有开口的端面上盖设有环形盖5,环形盖与环装磁内芯一起涂装后得到涂装非晶磁芯。图4、图5示意出了采用环形盖的方案。

一种涂装非晶磁芯的制造方法,包括以下步骤:在涂装前的环状磁内芯3的中心孔内设置内筒1,内筒与中心孔的大小相适应,在环状磁内芯的外部的圆周面上设置外筒2,外筒与环装磁芯的外周面大小相适应,将外筒和内筒与环装磁内芯一起涂装。

优化的,所述的内筒、外筒一个端部一体连接在一个封闭端面4上形成一个另一端部开口的环形凹壳,将环装磁内芯装在环形凹壳中后内筒位于中心孔中,环装磁内芯3的外周面位于外筒中,环形凹壳与环装磁内芯一起涂装后得到涂装非晶磁芯。

更为优化的,将环状磁内芯装入环形凹壳后,在环形凹壳另一端部开口上盖设环形盖,然后进行涂装。所述的内筒、外筒的壁厚小于0.3mm。更为详细的,所述的内筒、外筒的壁厚小于0.25mm。更为优化的,所述的内筒、外筒的壁厚小于0.15mm,可以采用0.1mm壁厚。

本申请的涂装磁芯的涂装工艺可采用目前现有的任何一种涂装工艺实现,如可采用目前的树脂粉末喷涂包封或者喷涂稀释树脂包封或者采用镀膜包封。

需要说明的是,本申请中的环状内磁芯,不局限于圆环,环状还包括矩形环、椭圆形环、跑道形环等各种环形。相应的,内筒与环形的中心孔的轮廓形状相适应,外筒与环形的外周面形状相适应。不同形状的环形很容易理解,在现有的磁芯中也有不同形状的环形,这里不再赘述。

在详细说明本发明的实施方式之后,熟悉该项技术的人士可清楚地了解,在不脱离上述申请专利范围与精神下可进行各种变化与修改,凡依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围,且本发明亦不受限于说明书中所举实例的实施方式。

- 非晶质合金薄带、非晶质合金粉末及纳米晶体合金压粉磁芯以及纳米晶体合金压粉磁芯的制造方法

- Fe基纳米晶合金粉末及其制造方法、Fe基非晶合金粉末及磁芯