端柱结构组拼工装、刚性止水人字闸门制造方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及船闸枢纽人字闸门制造领域,其涉及一种端柱结构组拼工装、刚性止水人字闸门制造方法。

背景技术

在水运船闸枢纽工程中,水人字闸门应用较多,是船闸枢纽工程的主要金属结构设备,止水方式多为支、枕垫支承兼刚性止水,左右扇人字闸门分别以各自的顶、底枢中心线为旋转轴水平旋转开启或关闭,满足上下游船只互通条件。人字闸门顶、底枢中心的同轴度控制,以及支、枕垫块紧密接触实现刚性止水是人字闸门制造的重点和难点。受人字闸门外形尺寸大、结构复杂等因素影响,制造过程中,制造工艺复杂、质量控制难度大,且场地占用大、生产效率低、生产周期长。

因此需要研发出一种端柱结构组拼工装、刚性止水人字闸门制造方法来解决上述问题。

发明内容

本发明的目的就在于为了解决上述问题设计了一种端柱结构组拼工装、刚性止水人字闸门制造方法。

本发明通过以下技术方案来实现上述目的:

端柱结构组拼工装,端柱结构模块包括端柱面板、端柱边腹板、推力隔板、纵向肋板,其特征在于,端柱结构组拼工装包括:

底座板;底座板水平设置;

多组限位板结构;每组限位板结构均包括一个第一限位板和一个第二限位板;第一限位板的下端和第二限位板的下端均固定在底座板上;第一限位板的第一端设置有斜向上的伸出件,在伸缩件上朝向第二限位板的方向设置有放置架;第一限位板的第二端面与顶面的夹角为β,第二限位板的第一端面与顶面的夹角为α,端柱面板的第一端与伸出件的夹角为γ;

端柱结构组拼时候,端柱边腹板与第二限位板的第一端贴紧,推力隔板分别与第一限位板的上端和第二限位板的上端贴紧,推力隔板的第一端还与伸出件侧壁抵紧,端柱面板的第一端放置在放置架上,并与伸出件侧壁抵紧,纵向肋板与第一限位板的第二端贴紧。

具体地,端柱面板的第一端至底座板的垂直高度为E,第一限位板的第二端底部与第二限位板的第一端面底部的距离为B,底座板的第一端与第二限位板的第一端面底部的距离为C,端柱面板的第一端至第二限位板的第一端面的垂直高度为D,推力隔板的第二端与第二限位板的第一端面底部的距离为A。

进一步地,端柱结构组拼工装还包括多个固定板,多个固定板的底部均固定安装在底座板上,且第一限位板的两个侧面和第二限位板的两个侧面均与一个固定板固定连接。

刚性止水人字闸门制造方法,包括以下步骤:

S1、将钢板经数控切割机完成单件切割下料;

S2、在平台将单件按模块化进行组拼,形成主梁结构模块、隔梁结构模块;

S3、利用端柱结构组拼工装进行端柱结构的组拼;

S4、采用悬空翻方法进行吊装翻面,对主梁结构模块、隔梁结构模块、端柱结构模块进行焊接时,焊缝处于平焊位置;

S5、采用相邻两个单节门叶联合组拼的方法,进行单节门叶结构的组拼;

S6、根据重心位置设置单节门叶翻面吊装吊耳;

S7、采用悬空翻方法进行单节门叶结构吊装翻面,对单节门叶结构焊接时焊缝处于平焊位置;

S8、在平台上依次将已制造完的各单节门叶结构组拼在一起,形成单扇门叶结构;

S9、采用测量设备,在单扇门叶结构上测量建立空间坐标系,标注出X、Y、Z坐标,通过坐标值测量划出相应的顶枢中心、底枢中心,划出加工基准线;

S10、支垫块、枕垫块经机加工后,在止水工作面上涂抹红丹,每两件一组贴合在一起研磨检查,根据红丹痕迹,采用工具进行反复修整相应结合点,直至两止水工作面紧密接触;

S11、将配对研磨完毕的支垫块、枕垫块与单扇门叶结构进行预装配,以单扇门叶结构上建立的空间坐标系为基准,根据坐标值,采用测量设备测量控制装配精度;

S12、将移动式加工设备吊至顶枢、底枢位置找正装夹后,完成相应的轴孔、平面加工作业。

优选地,步骤S5中,相邻两个单节门叶联合组拼的方法为:首先在平台上联合铺设两个相邻单节门叶的面板,在面板上划线放出拼装基准线,然后依次拼装端柱结构、主梁结构、隔梁结构,完成两个相邻两节门叶的联合拼装,然后以单节门叶为基准完成与其相邻的另一单节门叶拼装,依次类推,完成各单节门叶拼装。

优选地,步骤S6中,重心位置是通过应用BIM方法建立单节门叶结构三维模型图,并在三维模型图中标注而出。

优选地,步骤S4和S7中,悬空翻方法为:工件平稳吊离地面后,工件在悬空状态下,通过控制不同吊钩的升、降,使工件在空中实现平稳翻转。

优选地,步骤S10中,两止水工作面紧密接触后,其局部间隙不大于0.05mm。

优选地,刚性止水人字闸门制造方法还包括步骤S13,单扇门叶结构厂内预拼装验收结束后,分解前,在门叶结构分段位置设置对中定位装置。

优选地,步骤S3中,端柱结构的组拼包括以下步骤:

A1、将端柱边腹板与第二限位板的第一端贴紧,用以实现端柱边腹板的铅垂度控制;

A2、将纵向肋板与第一限位板的第二端贴紧,用以实现β角及尺寸B的控制;

A3、将推力隔板分别与第一限位板的上端和第二限位板的上端贴紧,用以实现α角、尺寸A、尺寸C的控制;

A4、将端柱主梁腹板紧贴端柱腹板、推力隔板、纵向肋板,以实现端柱主梁腹板的角度及尺寸控制;

A5、将端柱面板的圆弧段压制后,端柱面板的第一端放置在放置架上,并与伸出件侧壁抵紧,端柱面板还与端柱主梁腹板的上斜边及端柱边腹板的上端贴紧,用以实现γ角、尺寸D及尺寸E的控制。

本发明的有益效果在于:

采用模块化制造,消除大面积集中占用场地、工作面单一、工序流转不畅等问题,同时改善焊接条件,提高焊接质量;采用相邻两个单节门叶联合组拼的方法,进行单节门叶结构的组拼,避免门叶分节位置产生错台、错位等偏差;采用悬空翻技术,使工件在吊离地面后实现空中翻转,消除了吊装冲击引起结构变形和安全隐患,为焊接提供最佳的平焊位置,将立焊、仰焊变为平焊,提高焊接质量和焊接效率;支、枕垫块配对研磨,确保止水面紧密贴合,提高钢止水面配合精度,满足刚性止水要求;在单扇门叶结构上建立空间坐标系,通过坐标值准确控制各部位的尺寸精度,尤其是顶、底枢中心同轴度以及支、枕垫块装配精度控制,使测量控制变得更加精确、简便;采用移动式加工设备在人字闸门整体预组装状态下实现整体加工作业,既消除了需大型固定式设备才能完成的单节门叶加工的限制,同时也避免了分解后二次装夹、找正等累计加工偏差,整体加工提升了顶、底枢中心的同轴度精度,也提高了加工效率;在门叶结构分段位置设置对中定位装置,使工地安装就位更加准确、快速。

附图说明

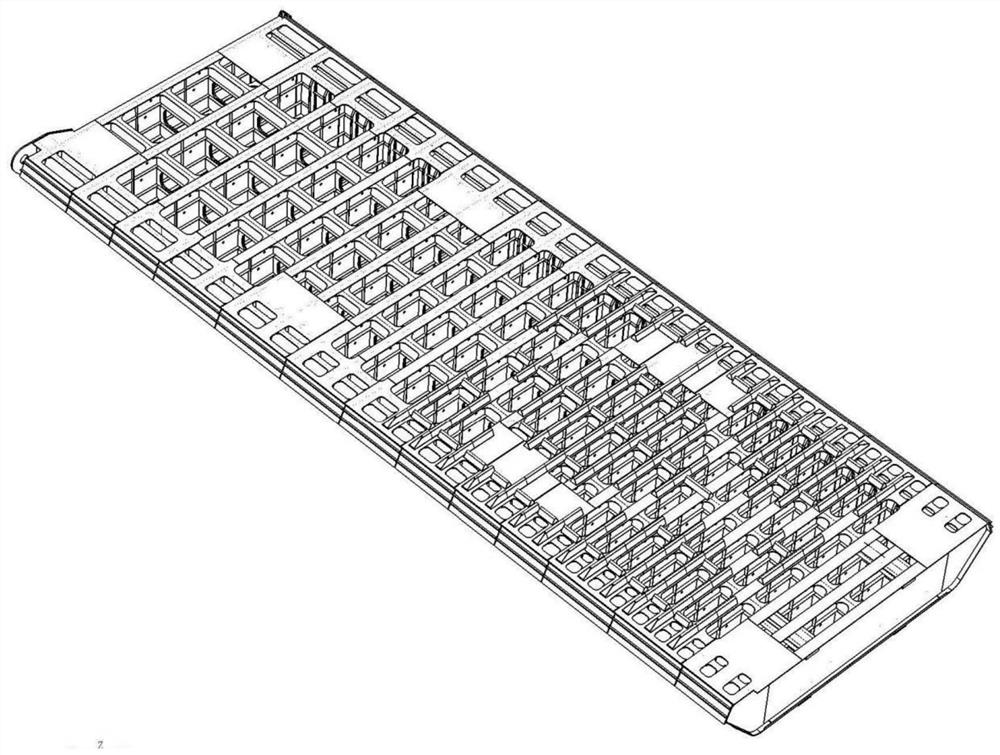

图1是本发明刚性止水人字闸门制造方法中的单扇门叶整体预组装状态示意图;

图2是本发明刚性止水人字闸门制造方法中的相邻两个单节门叶联合组拼示意图;

图3是本发明刚性止水人字闸门制造方法中的单节门叶结构示意图;

图4是本发明刚性止水人字闸门制造方法中的端柱结构模块示意图;

图5是本发明刚性止水人字闸门制造方法中的主梁结构模块示意图;

图6是本发明刚性止水人字闸门制造方法中的隔梁结构模块示意图;

图7是本发明刚性止水人字闸门制造方法中的悬空翻技术吊装示意图;

图8是本发明刚性止水人字闸门制造方法中的端柱结构组拼示意图;

图9是本发明刚性止水人字闸门制造方法中的支、枕垫块钢止水面配对研磨示意图;

图10是本发明刚性止水人字闸门制造方法中的人字闸门整体加工示意图

图11是本发明刚性止水人字闸门制造方法中的对中定位装置;

图12是本发明中端柱结构组拼工装的工作状态侧视图;

图13是本发明中端柱结构组拼工装的侧视图;

图14是本发明中端柱结构组拼工装的主视图;

图15是本发明中端柱结构组拼工装的工作状态主视图;

其中相应的附图标记为:

图中:1-端柱结构模块,11-端柱面板,12-端柱边腹板,13-主梁端柱腹板,14-推力隔板,15-纵向肋板,2-主梁结构模块,3-隔梁结构模块,4-端柱结构组拼工装,41-底座板,42-第一限位板,421-伸出件,422-放置架,43-第二限位板,44-固定板,5-移动式加工设备,6-单扇人字闸门结构,7-面板,8-止水工作面,9-对中定位装置。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

在本发明的描述中,需要理解的是,术语“上”、“下”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,“设置”、“连接”等术语应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

下面结合附图,对本发明的具体实施方式进行详细说明。

如图12-15所示,端柱结构组拼工装,端柱结构模块1包括端柱面板11、端柱边腹板12、主梁端柱腹板13、推力隔板14、纵向肋板15,其特征在于,端柱结构组拼工装4包括:

底座板41;底座板41水平设置;

多组限位板结构;每组限位板结构均包括一个第一限位板42和一个第二限位板43;第一限位板42的下端和第二限位板43的下端均固定在底座板41上;第一限位板42的第一端设置有斜向上的伸出件421,在伸缩件上朝向第二限位板43的方向设置有放置架422;第一限位板42的第二端面与顶面的夹角为β,第二限位板43的第一端面与顶面的夹角为α,端柱面板11的第一端与伸出件421的夹角为γ;

端柱结构组拼时候,端柱边腹板12与第二限位板43的第一端贴紧,推力隔板14分别与第一限位板42的上端和第二限位板43的上端贴紧,推力隔板14的第一端还与伸出件421侧壁抵紧,端柱面板11的第一端放置在放置架422上,并与伸出件421侧壁抵紧,纵向肋板15与第一限位板42的第二端贴紧。

底座板41、第一限位板42和第二限位板43是经钢板通过等离子数控切割下料后组拼焊接而成;

端柱面板11的第一端至底座板41的垂直高度为E,第一限位板42的第二端底部与第二限位板43的第一端面底部的距离为B,底座板41的第一端与第二限位板43的第一端面底部的距离为C,端柱面板11的第一端至第二限位板43的第一端面的垂直高度为D,推力隔板14的第二端与第二限位板43的第一端面底部的距离为A。

端柱结构组拼工装4还包括多个固定板44,多个固定板44的底部均固定安装在底座板41上,且第一限位板42的两个侧面和第二限位板43的两个侧面均与一个固定板44固定连接。

采用端柱结构组拼工装4,可进行一件端柱结构的组拼,也可进行相邻两件端柱结构联合组拼,以进一步提高分段面的对位精度及组拼速度。

如图1-6所示,刚性止水人字闸门制造方法,包括以下步骤:

S1、将钢板经数控切割机完成单件切割下料;切割下料时考虑焊接收缩补偿量;

S2、在平台将单件按模块化进行组拼,形成主梁结构模块2、隔梁结构模块3;

S3、利用端柱结构组拼工装4进行端柱结构的组拼;如图8、12所示,端柱结构的组拼包括以下步骤:

A1、将端柱边腹板12与第二限位板43的第一端贴紧,用以实现端柱边腹板12的铅垂度控制;

A2、将纵向肋板15与第一限位板42的第二端贴紧,用以实现β角及尺寸B的控制;

A3、将推力隔板14分别与第一限位板42的上端和第二限位板43的上端贴紧,用以实现α角、尺寸A、尺寸C的控制;

A4、将端柱主梁腹板紧贴端柱腹板、推力隔板14、纵向肋板15,以实现端柱主梁腹板的角度及尺寸控制;

A5、将端柱面板11的圆弧段压制后,端柱面板11的第一端放置在放置架422上,并与伸出件421侧壁抵紧,端柱面板11还与端柱主梁腹板的上斜边及端柱边腹板12的上端贴紧,用以实现γ角、尺寸D及尺寸E的控制;

通过工装控制各单件的位置精度,尤其是角度控制,从而降低端柱结构的组拼难度,提高拼装效率;

S4、如图7所示,采用悬空翻方法进行吊装翻面,对主梁结构模块2、隔梁结构模块3、端柱结构模块1进行焊接时,焊缝处于平焊位置,以提高焊接质量及焊接速度;悬空翻方法为:工件平稳吊离地面后,工件在悬空状态下,通过控制不同吊钩的升、降,使工件在空中实现平稳翻转。

S5、采用相邻两个单节门叶联合组拼的方法,进行单节门叶结构的组拼,避免门叶分节位置产生错台、错位等偏差;相邻两个单节门叶联合组拼的方法为:首先在平台上联合铺设两个相邻单节门叶的面板7,在面板7上划线放出拼装基准线,然后依次拼装端柱结构、主梁结构、隔梁结构,完成两个相邻两节门叶的联合拼装,然后以单节门叶为基准完成与其相邻的另一单节门叶拼装,依次类推,完成各单节门叶拼装。

S6、根据重心位置设置单节门叶翻面吊装吊耳;重心位置是通过应用BIM方法建立单节门叶结构三维模型图,并在三维模型图中标注而出,确保吊装翻面平稳无冲击。

S7、如图7所示,采用悬空翻方法进行单节门叶结构吊装翻面,对单节门叶结构焊接时焊缝处于平焊位置,以提高焊接质量及焊接速度;悬空翻方法为:工件平稳吊离地面后,工件在悬空状态下,通过控制不同吊钩的升、降,使工件在空中实现平稳翻转,翻转过程平稳,无任何冲击。

S8、在平台上依次将已制造完的各单节门叶结构组拼在一起,形成单扇门叶结构;

S9、采用经纬仪、水准仪等测量设备,在单扇门叶结构上测量建立空间坐标系,标注出X、Y、Z坐标,通过坐标值测量划出相应的顶枢中心、底枢中心,划出加工基准线;

S10、如图9所示,支垫块、枕垫块经机加工后,在止水工作面上涂抹红丹,每两件一组贴合在一起研磨检查,根据红丹痕迹,采用铲刀、抛光片等进行反复修整相应结合点,直至两止水工作面8紧密接触,其局部间隙不大于0.05mm。

S11、将配对研磨完毕的支垫块、枕垫块与单扇门叶结构进行预装配,以单扇门叶结构上建立的空间坐标系为基准,根据坐标值,采用测量设备测量控制装配精度;

S12、如图10所示,将移动式加工设备5吊至顶枢、底枢位置找正装夹后,完成相应的轴孔、平面加工作业,实现单扇人字闸门结构6整体加工,提高顶、底枢中心的同轴度;

S13、单扇门叶结构厂内预拼装验收结束后,分解前,在门叶结构分段位置设置对中定位装置,便于门叶结构工地安装时准确、快速就位,对中定位装置9的结构形式为楔块式或插销式,如图11所示。

本申请的刚性止水人字闸门制造方法具备以下优点:

一,对主梁结构、隔梁结构、端柱结构等采用模块化制造,以减小大面积集中占用场地,同时改善端柱结构等空间狭窄部位的焊接条件,降低焊缝质量控制难度,提高焊接质量和焊接效率;二,采用相邻两个单节门叶联合组拼的方法,进行单节门叶结构的组拼,避免门叶分节位置产生错台、错位等偏差,提高组拼效率;三,采用悬空翻技术,使工件在吊离地面后实现空中翻转,消除吊装冲击引起结构变形和安全隐患,为焊接提供最佳的平焊位置,将立焊、仰焊变为平焊;四,支、枕垫块配对研磨,提高钢止水面配合精度,满足刚性止水要求;五,在人字闸门门叶结构整体预组装状态下建立空间坐标系,测量划出顶枢中心、底枢中心,预装配支、枕垫块;六,在人字闸门整体预组装状态下,采用移动式加工设备5完成顶枢及底枢加工,降低顶、底枢中心的同轴度偏差;七,在人字闸门门叶结构分段位置设置对中定位装置,便于门叶结构工地安装时准确、快速就位。

本发明的技术方案不限于上述具体实施例的限制,凡是根据本发明的技术方案做出的技术变形,均落入本发明的保护范围之内。

- 端柱结构组拼工装、刚性止水人字闸门制造方法

- 端柱结构组拼工装、刚性止水人字闸门制造方法