一种高效工业低氮燃烧器

文献发布时间:2023-06-19 11:47:31

技术领域

本申请涉及燃烧器的领域,尤其是涉及一种高效工业低氮燃烧器。

背景技术

国内外工业领域的生产过程中会大量使用燃烧器。目前燃烧设备主要面对两大挑战,一是要求烧嘴燃烧后烟气中CO和NOx排放量逐步降低,二是要求烧嘴能够更广泛的适用现场运行工况条件,并达到节能高效的要求。

目前,国内外在金属冶炼领域绝大多数都要使用燃气烧嘴,例如钢铁、有色冶金等行业。针对污染物排放和高效节能方面仍有很大的改善空间,受燃气压力和现场工况不同的影响,一部分燃烧器采用燃气和空气进入炉膛内部混合的方式,该方式容易造成火焰温度过高,造成较大量的NOx排放;另一部分燃烧器采用燃气和空气预先完全混合的方式,借助金属丝网为火焰载体进行燃烧,该方式容易造成火焰稳定性差,造成较大的CO排放。

发明内容

为了有效改善燃烧器工作过程中污染气体排放的问题,本申请提供一种高效工业低氮燃烧器。

本申请提供的一种高效工业低氮燃烧器采用如下的技术方案:

一种高效工业低氮燃烧器,包括金属喷头和火焰扩散耐火砖,所述金属喷头为两端开口的筒体结构,所述金属喷头一端内设置有用于分散气流的旋流盘,所述火焰扩散耐火砖内设置有贯穿自身相背两端面的内腔,所述金属喷头另一端套设固定于火焰扩散耐火砖内,所述火焰扩散耐火砖内腔呈扩口状,且开口较小的一端靠近金属喷头,所述金属喷头上还穿设固定有一流气主管,所述流气主管为一端封闭的管状结构,所述流气主管的截面直径小于金属喷头的截面直径,所述流气主管封闭端位于金属喷头内且向靠近火焰扩散耐火砖的方向延伸,位于金属喷头内的流气主管周壁上环绕开设有若干个径向燃料孔,所述金属喷头上还设置有点火电极和点火燃料进管,所述点火燃料进管位于所述点火电极旁,所述点火燃料进管和点火电极均位于径向燃料孔靠近火焰扩散耐火砖的一侧。

通过采用上述技术方案,空气经过旋流盘均匀分散进入金属喷头,燃气通过流气主管和径向燃料孔分散进入金属喷头,燃气与空气均匀混合;燃气通过点火燃料进管进入点火电极附近并由点火电极点燃,从而平顺的点燃整个混合气体;相比于相关技术,加强了空气和燃气的混合,使混合更加均匀,提高了燃烧效率,从而减少了污染气体的排放量。

可选的,所述流气主管封闭端安装有一用于调节火焰扩散角度的调整旋盘。

通过采用上述技术方案,工作人员可调节调整旋盘,从而改变火焰扩散角度,适应不同种类燃气和工况调节。

可选的,所述调整旋盘包括旋盘部、插杆部和定位螺钉,所述旋盘部呈圆盘状,所述旋盘部的直径大于流气主管封闭端的截面直径,所述插杆部垂直固接于旋盘部靠近流气主管的一侧,所述插杆部活动穿设于流气主管封闭端,所述定位螺钉穿设于旋盘部且与流气主管封闭端螺纹连接。

通过采用上述技术方案,工作人员旋拧定位螺丝,可控制旋盘部与流气主管封闭端的距离,从而改变火焰喷射角度和范围。

可选的,所述火焰扩散耐火砖外设置有一观火管,所述观火管与火焰扩散耐火砖内腔连接。

通过采用上述技术方案,工作人员可通过观火管肉眼查看燃烧器是否正常喷射火焰。

可选的,所述火焰扩散耐火砖外设置有一火焰检测器,所述火焰检测器与火焰扩散耐火砖内腔连接。

通过采用上述技术方案,工作人员可通过火焰检测器输出的信号得知燃烧器是否正常喷射火焰。

可选的,所述金属喷头侧壁上设置有一测压管,所述测压管与金属喷头内腔连通。

通过采用上述技术方案,测压管可帮助工作人员得知金属喷头内气体压强。

可选的,所述金属喷头包括第一连接筒、第二连接筒和收缩筒,所述第一连接筒的直径大于第二连接筒的直径,所述收缩筒呈漏斗状,所述收缩筒开口较大的一端与第一连接筒密封连接,所述收缩筒开口较小的一端与第二连接筒密封连接,所述旋流盘位于第一连接筒内,所述火焰扩散耐火砖安装于第二连接管上,所述径向燃料孔位于第二连接筒内。

通过采用上述技术方案,金属喷头中部缩径便于提升气体流速,增强混合效果、提高火焰刚性。

可选的,所述第二连接筒上套设固定有一安装法兰,所述火焰扩散耐火砖靠近所述安装法兰的一端固接有若干个连接螺杆,所述连接螺杆可拆卸穿设于安装法兰,所述连接螺杆上还螺纹连接有用于固定安装法兰的连接螺母。

通过采用上述技术方案,便于火焰扩散耐火砖与金属喷头的安装和拆卸。

可选的,所述火焰扩散耐火砖与安装法兰之间设置有隔热垫。

通过采用上述技术方案,有效阻隔由火焰扩散耐火砖传递至安装法兰的热量。

可选的,所述第一连接筒远离收缩筒的一端设置有一连接法兰。

通过采用上述技术方案,便于燃烧器外接鼓风机。

综上所述,本申请包括以下至少一种有益技术效果:

1.空气经过旋流盘均匀分散进入金属喷头,燃气通过流气主管和径向燃料孔分散进入金属喷头,燃气与空气均匀混合;燃气通过点火燃料进管进入点火电极附近并由点火电极点燃,从而平顺的点燃整个混合气体;相比于相关技术,加强了空气和燃气的混合,使混合更加均匀,提高了燃烧效率,从而减少了污染气体的排放量;

2.工作人员旋拧定位螺丝,可控制旋盘部与流气主管封闭端的距离,从而改变火焰喷射角度和范围;

3.金属喷头中部缩径便于提升气体流速,增强混合效果、提高火焰刚性。

附图说明

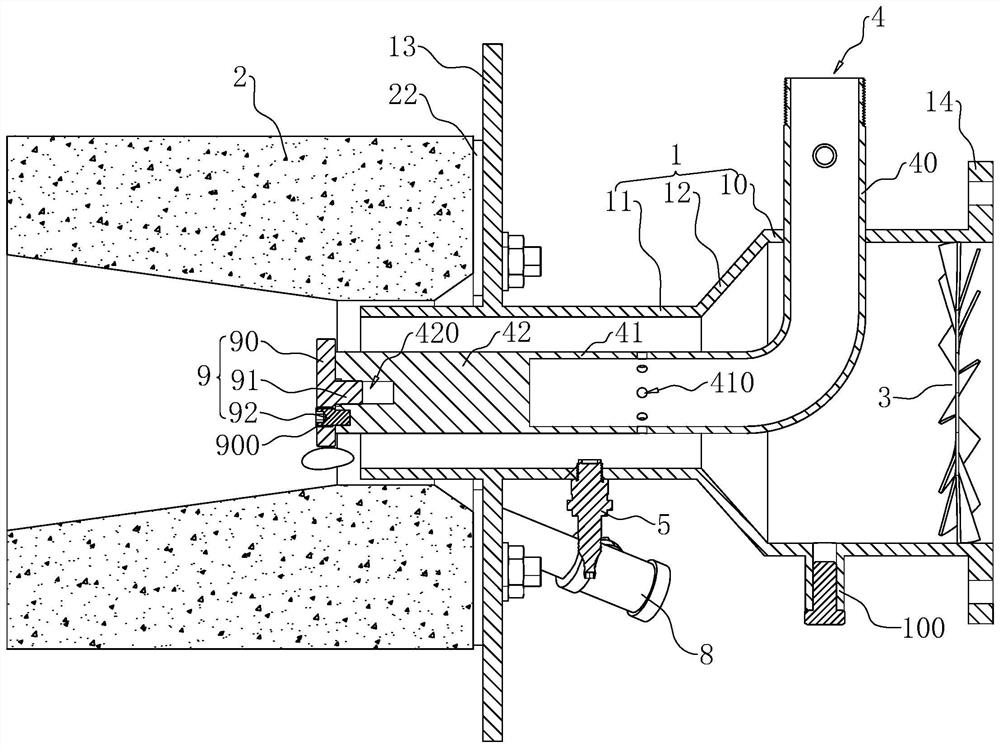

图1是本申请实施例的一种高效工业低氮燃烧器的结构示意图。

图2是本申请实施例的一种高效工业低氮燃烧器的剖视图一。

图3是本申请实施例的一种高效工业低氮燃烧器的剖视图二。

附图标记说明:1、金属喷头;10、第一连接筒;100、测压管;11、第二连接筒;12、收缩筒;13、安装法兰;14、连接法兰;2、火焰扩散耐火砖;20、连接螺杆;21、连接螺母;22、隔热垫;3、旋流盘;4、流气主管;40、安装管;41、延伸管;410、径向燃料孔;42、实芯柱;420、让位孔;5、点火电极;6、点火燃料进管;7、观火管;8、火焰检测器;9、调整旋盘;90、旋盘部;900、沉头孔;91、插杆部;92、定位螺钉。

具体实施方式

以下结合附图1-3对本申请作进一步详细说明。

本申请实施例公开一种高效工业低氮燃烧器。参照图1,一种高效工业低氮燃烧器,包括金属喷头1,金属喷头1包括同轴设置的第一连接筒10、第二连接筒11和收缩筒12;第一连接筒10截面直径大于第二连接筒11的截面直径,在第一连接筒10周壁上垂直固接有一测压管100,测压管100与第一连接筒10内部连通,用于检测气压;收缩筒12位于第一连接筒10和第二连接筒11之间,收缩筒12呈漏斗状,收缩筒12开口较大的一端与第一连接筒10密封焊接,收缩筒12开口较小的一端与第二连接筒11密封焊接,气体由第一连接筒10经过收缩筒12进入第二连接筒11,流速增大,可有效提升火焰强度;在第二连接筒11上套设焊接有一安装法兰13,在第一连接筒10远离收缩筒12的一端同轴焊接有一连接法兰14。

参照图1和图2,在安装法兰13背离第二连接筒11的一侧设置有一火焰扩散耐火砖2,火焰扩散耐火砖2由耐高温材料制成,火焰扩散耐火砖2呈圆柱状,本实施例中的火焰扩散耐火砖2由硅酸铝质耐火材料制成,在火焰扩散耐火砖2内沿自身轴线方向设置有贯穿两个端面的内腔,内腔呈扩口状,扩口角度可根据实际需求选用5°~15°中的任一角度,例如5°,火焰扩散耐火砖2的长度可根据实际需求选用30~45mm中的任一长度,例如30mm,从而可控制火焰形态和火焰刚性;火焰扩散耐火砖2内腔开口较小的一端朝向安装法兰13,且可拆卸套设于第二连接筒11上;在火焰扩散耐火砖2靠近安装法兰13的一端预埋有若干个连接螺杆20,连接螺杆20可拆卸穿设于安装法兰13,且在连接螺杆20上螺纹连接有连接螺母21,连接螺母21抵紧于安装法兰13背离火焰扩散耐火砖2的一侧;为了阻隔热量由火焰扩散耐火砖2传导至安装法兰13,在火焰扩散耐火砖2与安装法兰13之间还设置有一隔热垫22,连接螺杆20穿设于隔热垫22,本实施例中的隔热垫22为耐高温石棉垫片,在其他示例中还可以为石墨垫片。

参照图1和图3,在第一连接筒10远离收缩筒12的一端固接有一旋流盘3,旋流盘3包括多个叶片,叶片数量可根据实际需要选用6~12个中任一个,例如6个,叶片的旋流角度可根据实际需要选用25°~60°中任一个,例如25°,从而可控制空气进量;连接法兰14外接鼓风机,空气通过旋流盘3后形成旋流进入金属喷头1内;在金属喷头1上还安装有一用于输送燃气的流气主管4,流气主管4包括安装管40、延伸管41和实芯柱42;安装管40穿设并焊接于第一连接筒10,安装管40的轴线方向与第一连接筒10的轴线方向垂直,在安装管40外露一端的周壁上设置有外螺纹,以便于外接燃气管道;延伸管41同轴设置于金属喷头1内部,延伸管41一端延伸至第二连接管11内,延伸管41另一端与安装管40垂直固接,且在连接处设置有弧形过渡,在延伸管41位于第二连接筒11内的周壁上环绕开设有若干个径向燃料孔410,若干个径向燃料孔410均匀分布,径向燃料孔410的数量可选用6~12个中的任一种,径向燃料孔410的直径可选用8~12mm中的任一种,从而可根据实际需求控制燃气量;实芯柱42与第二连接筒11之间的间隙可控制在10~25mm之间,实芯柱42固接于延伸管41远离安装管40的一端,从而封闭延伸管41,使燃气由径向燃料孔410进入第二连接筒11内并与空气混合。

参照图1和图3,在第二连接筒11周壁上固接有一点火电极5,点火电极5的点火端伸入第二连接筒11内且位于径向燃料孔410与火焰扩散耐火砖2之间;为了便于平顺引燃混合气体,在第二连接管11周壁上还固接有一点火燃料进管6,点火燃料进管6与第二连接筒11连通,且点火燃料进管6位于点火电极5附近,从而便于快速点火;一部分燃气通过燃气主管4进入第二连接筒11内,与空气混合,用于燃烧;而另一部分燃气通过点火燃料进管6进入第二连接筒10,用于打火,打火成功后则关闭点火燃料进管6。

参照图1和图3,在安装法兰13上固接有一观火管7和火焰检测器8,观火管7和火焰检测器8均位于安装法兰13背离火焰扩散耐火砖2的一侧;火焰检测器8电连接于外界监控系统;相应的,在火焰扩散耐火砖2侧壁上分别开设一对应观火管7和火焰检测器8的通孔,工作人员可肉眼通过观火管7查看点火是否成功,或通过火焰检测器8自动检测点火是否成功。

参照图2和图3,为了便于工作人员根据燃气种类和应用场合调整燃烧器性能,在实芯柱42远离延伸管41的一端还安装有一调整旋盘9,在实芯柱42远离延伸管41的一端开设有一让位孔420,让位孔420与实芯柱42同轴设置;调整旋盘9包括旋盘部90、插杆部91和定位螺钉92;旋盘部90呈圆盘状,旋盘部90的直径大于实芯柱42截面直径且小于第二连接筒11内径,旋盘部90凸出实芯柱42的高度范围为3~10mm,火焰冲击旋盘部90后向四周分散喷出;插杆部91同轴固接于旋盘部90靠近实芯柱42的一侧,插杆部91的长度小于让位孔420的长度,插杆部91活动穿设于让位孔420;在旋盘部90上环绕旋盘部90中心一周均匀开设有三个沉头孔900,定位螺钉92穿设于沉头孔900且螺纹连接于实芯柱42上,工作人员可旋拧定位螺钉92,从而调节旋盘部90与实芯柱42之间的距离,进而改变火焰喷射角度和范围。

本申请实施例一种高效工业低氮燃烧器的实施原理为:外界空气经过旋流盘3后形成旋流,使空气均匀分散进入金属喷头1内部,向流气主管4内通入燃气,燃气经过径向燃料孔410排出并与空气均匀混合;向点火燃料进管6内通入燃气,通过点火电极5点燃燃气,从而使金属喷头1内部燃气与空气的混合气体被点燃,并通过火焰扩散耐火砖2喷出,随后关闭点火燃料进管6;旋拧定位螺钉92可调节火焰喷射量和角度,可适应不同种类燃气和工况;工作人员可通过观火管7或火焰检测器8检测燃烧器是否正常喷射火焰;通过燃烧器内部结构后,火焰刚性强、稳定性好,空气和燃气更加均匀的混合,从而提升了燃烧效率,形成半预混半扩散火焰,降低了火焰温度,从而减少了氮氧化物的排放。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种高效工业低氮燃烧器

- 一种高效工业煤粉炉用低氮燃烧器