富锂锰基复合材料的制备方法、正极材料及锂离子电池

文献发布时间:2023-06-19 11:50:46

技术领域

本发明属于复合材料领域,具体涉及一种富锂锰基复合材料的制备方法、正极材料及锂离子电池。

背景技术

锂离子电池具有高比能量、无记忆效应、长寿命以及环境友好等特点,在3C消费品和动力汽车领域具有广阔的应用前景。锂离子电池目前仍处于蓬勃发展期,其在能量密度、安全性、成本等方面还具有很大的提升空间。在锂离子电池中,正极材料占据整个电芯成本的35~40%,因此寻找高比容量、高电压、低成本的正极材料对进一步提升电芯性能具有重要意义。富锂锰基正极材料被国内外研究者誉为下一代最有前景的正极材料之一,是实现2025年单体电芯350Wh/kg目标的关键材料之一。然而,富锂锰基正极材料也存在低首效、倍率差和电压衰减等问题,仍需通过材料方面及电芯、PACK方面的改善和优化。

有研究对富锂锰基材料进行硼掺杂,可提升富锂锰基复合材料作为正极时的倍率性能和循环稳定性等电化学性能,相关技术中,有的采用在前驱体合成时加入硼化合物,该方法容易形成杂相,且硼不容易与镍钴锰共沉淀进入晶格中,导致恶化电化学性能。此外,还有采用先合成镍钴锰前驱体,后将前驱体与锂盐、含硼化合物研磨混合后烧结,该方法采用机械研磨的物理干混形式,容易造成混合不均匀,烧结后得到的材料掺杂不均匀,导致电化学性能不稳定。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明第一方面提出一种富锂锰基复合材料的制备方法,经过该种方法制备得到的富锂锰基复合材料,将其应用于正极材料和锂离子电池中,可明显改善电池的首次库伦效率、倍率性能、循环稳定性和安全性,并大幅度提升使用寿命。

本发明第二方面提出一种正极材料。

本发明第三方面还提出一种锂离子电池。

根据本发明的第一方面,提供一种富锂锰基复合材料的制备方法,包括以下步骤:获取镍钴锰前驱体;将所述镍钴锰前驱体与含硼化合物溶液反应,得到混合前驱体;将所述混合前驱体预烧,冷却后将得到的粉末与锂盐混合,高温烧结后得到所述富锂锰基复合材料。

根据本发明实施例的富锂锰基复合材料的制备方法,至少具有如下有益效果:通过含硼化合物溶液与镍钴锰前驱体反应,得到硼改性的混合前驱体,采用液相法混合反应,使得含硼化合物可以在镍钴锰基体材料表面形成更均匀的包覆层。通过对混合前驱体进行预烧,冷却后将得到的粉末与锂盐混合,由于含硼化合物熔点较低,且具有更好的流动性和润湿性,熔融态含硼化合物渗透到一次颗粒表面,形成更均匀和完整的包覆层,并促进混合前驱体的高温烧结。由于预烧阶段没有加入锂盐,避免了锂盐与含硼化合物的相互竞争,在预烧阶段就能形成良好的包覆层,最终得到更均匀、一致性更好的经硼改性的镍钴锰基复合材料,该复合材料中,锂镍钴锰材料表面具有硼酸锂包覆层,该硼酸锂是一种尖晶石结构,具有三维离子通道,有利于锂离子的迁移。此外,该富锂锰基复合材料制备方法简单、材料成本低廉,具有良好的工业生产价值。

需要说明的是,获取的镍钴锰前驱体的制备方法包括多种,例如共沉淀法、溶胶-凝胶法、固相法、水热法等,可根据不同的应用场景使用不同的制备方法,而目前工业化生产一般采用共沉淀法。

根据本发明的一些实施例,所述镍钴锰前驱体采用共沉淀法制备获取,包括如下步骤:将包含镍的金属盐、钴的金属盐、锰的金属盐溶解于第一溶剂中,配制成金属混合溶液;将所述金属混合溶液和沉淀剂溶液混合,进行共沉淀反应,经陈化、分离、干燥后得到所述镍钴锰前驱体。

根据本发明的一些实施例,镍的金属盐包括硫酸镍、硝酸镍、氯化镍、乙酸镍中的至少一种,钴的金属盐包括硫酸钴、硝酸钴、氯化钴、乙酸钴,所述锰的金属盐包括硫酸锰、硝酸锰、氯化锰、乙酸锰中的至少一种。

根据本发明的一些实施例,所述沉淀剂溶液中的沉淀剂包括碳酸钠、碳酸钾、氢氧化钠、氢氧化钾、碳酸氢钠、碳酸氢钾和碳酸氢铵中的至少一种。

根据本发明的一些实施例,所述第一溶剂为去离子水、乙醇、乙二醇、丙醇、异丙醇、丁三醇、丙酮中的至少一种。

根据本发明的一些实施例,所述沉淀剂溶液可通过将沉淀剂溶解于第二溶剂中形成。进一步的,所述第二溶剂可为去离子水、乙醇、乙二醇、丙醇、异丙醇、丁三醇、丙酮中的至少一种。

根据本发明的一些实施例,所述共沉淀反应中,调节溶液pH值为7.5-11.5,并在保护气氛中于40-75℃下进行共沉淀反应。

根据本发明的一些实施例,所述保护气氛包括氩气、氮气、氦气、氖气中的至少一种。

根据本发明的一些实施例,所述镍钴锰前驱体与含硼化合物溶液反应,得到混合前驱体,包括如下步骤:将所述前驱体加入到第一分散剂中形成悬浮液,并将含硼化合物加入到第二分散剂中形成含硼溶液,将所述含硼溶液滴加到所述悬浮液中搅拌反应,再蒸干并烘烤得到所述混合前驱体。

在上述反应过程中,与一次性直接倾倒相比,通过将含硼溶液以滴加的方式加入到悬浮液中,可以避免含硼化合物在镍钴锰前驱体中局部浓度过高,不利于含硼化合物的分散,采用逐步滴加的方式有利于混合的均匀性。此外,搅拌反应后,通过蒸干结合烘烤的方式,可将粉末较快烘干,提高烘干效率。

根据本发明的一些实施例,所述第一分散剂和/或第二分散剂为去离子水、乙醇、乙二醇、丙酮中的至少一种。需要说明的是,第一分散剂和第二分散剂可选用同种物质,也可选择不同物质。

根据本发明的一些实施例,所述含硼化合物包括硼酸、硼酸钠、硼酸钾、硼酸铵、氧化硼中的至少一种。

根据本发明的一些实施例,所述镍钴锰前驱体与所述含硼化合物的摩尔比为100:(0.1-10);和/或,所述搅拌反应的时间为0.5-12h;和/或,所述蒸干温度为50-95℃;和/或,所述烘烤温度为60-120℃。

在一些实施例中,所述镍钴锰前驱体与所述含硼化合物的摩尔比可为100:0.1、100:1.5、100:2、100:2.5、100:3、100:5、100:6.5、100:8、100:9、100:9.5或100:10等中的任意一种。

需要说明的是,将镍钴锰前驱体与含硼化合物的摩尔比控制在100:(0.1-10),属于本发明富锂锰基复合材料制备方法中的关键控制参数,如果该比例过高,可能造成包覆层不完整或均匀性太差,使改性效果不明显,如果该比例过低,包覆层会过厚,电解液不能很好的浸润一次颗粒,可能会影响材料比容量的发挥,含硼化合物太多还会引起过度烧结,造成一次颗粒粒径过大,恶化电化学性能。

根据本发明的一些实施例,所述预烧温度为300~650℃,升温速率为1~10℃,预烧时间为2~8h;优选地,所述预烧温度为400~500℃,升温速率为3~6℃,预烧时间为4~6h。

在一些实施例中,所述预烧的温度可为300℃、400℃、500℃、520℃、550℃、600℃或650℃中的任意一种。

将预烧工艺控制在上述范围内,能使复合材料在预烧阶段就能形成良好的包覆层,最终得到更均匀、一致性更好的经硼改性的镍钴锰基复合材料。

根据本发明的一些实施例,所述高温烧结分为两段,第一段烧结温度为350~650℃,升温速率1~10℃/min,烧结时间为2~8h,第二段烧结温度为750~1000℃,升温速率1~10℃/min,烧结时间为6~24h。

需要说明的是,由于本发明中采用的特殊的煅烧方案,即通过将含硼化合物与镍钴锰前驱体反应后得到的混合前驱体进行预先煅烧,在此过程中,因含硼化合物具有更好的流动性和润湿性,熔融态的含硼化合物渗透到一次颗粒表面,形成了更均匀、完整的包覆层,并能促进混合前驱体的烧结。此外,由于在预烧阶段没有加入锂盐,消除了锂盐与含硼化合物的相互竞争,在预烧阶段就能形成较完整的包覆层,然后通过后续的两步高温煅烧法,在二次颗粒表面及内部一次颗粒表面的包覆层更趋于均匀且完整,可有效减少裸露的未包覆表面或包覆过厚的表面。

根据本发明的一些实施例,所述金属混合溶液中镍、钴、锰总金属摩尔浓度为0.5~3mol/L;和/或,所述沉淀剂溶液中沉淀剂的摩尔浓度为0.5~4mol/L;和/或,所述锂盐中的锂离子与所述混合前驱体中总金属浓度的摩尔比为(1~2):1。

可以理解的是,锂盐中锂离子与混合前驱体中总金属浓度的比例是制备富锂锰基复合材料的核心控制步骤之一,若锂离子含量过少则不能形成良好的富锂层状结构,若比例过高则会导致首次库伦效率及其他电化学性能变差。

根据本发明的一些实施例,所述锂盐包括氢氧化锂、碳酸锂、乙酸锂、硝酸锂、乙醇锂中的至少一种。

本发明的第二方面,提供一种正极材料,包括以上所述富锂锰基复合材料的制备方法获制得的富锂锰基复合材料。

根据本发明实施例的正极材料,由于采用了硼改性的镍钴锰基复合材料,通过含硼化合物改性后,硼进入材料晶格中,可稳定镍钴锰基材料的结构,提升富锂锰基复合材料作为正极材料的循环稳定性,并减少氧释放,且能在锂镍钴锰材料表面形成硼酸锂包覆层,在正极中使用该富锂锰基复合材料,可提升正极材料的首次效率、倍率性能、循环稳定性并抑制结构氧析出及电压衰减。

本发明的第三方面,提供一种锂离子电池,包括正极、负极和隔膜,其中,正极包含以上所述的正极材料。

根据本发明实施例的锂离子电池,由于采用了上述富锂锰基复合材料,可增强电池的倍率性能,且复合材料中的硼酸锂包覆层可减少电解液对基体材料的侵蚀,提升锂离子电池的循环稳定性。

附图说明

下面结合附图和实施例对本发明做进一步的说明,其中:

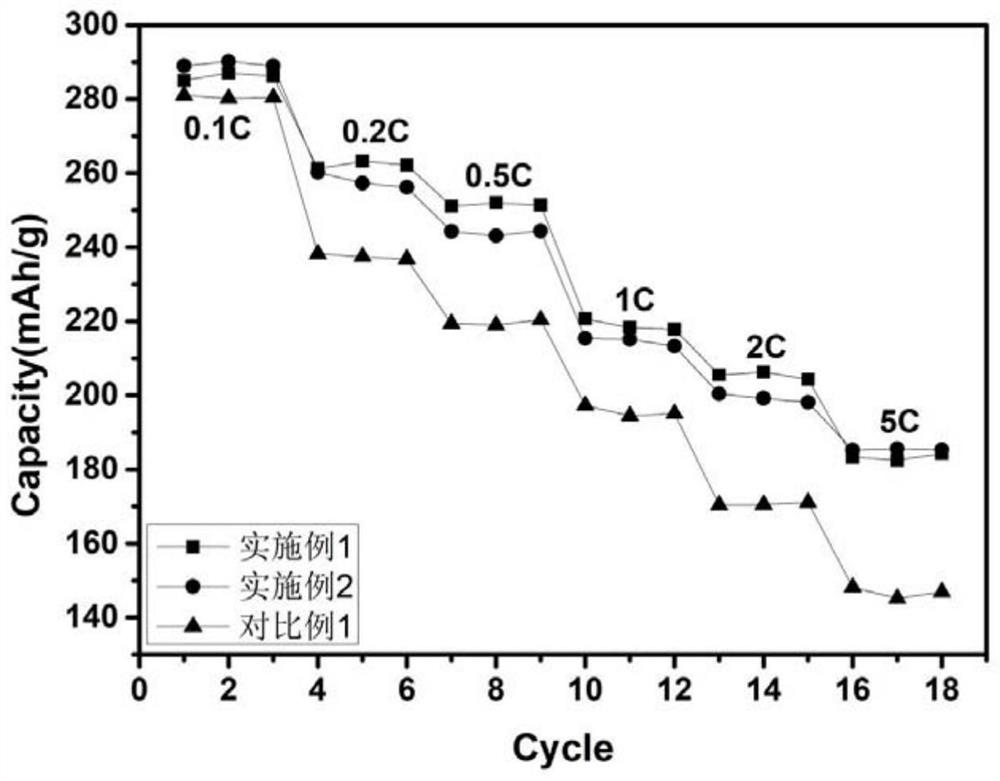

图1为本发明实施例1-2与对比例1的电池倍率性能图;

图2为本发明实施例1-2与对比例1-2的电池循环性能图;

图3为本发明对比例1、实施例3富锂锰基复合材料的SEM图,其中a为对比例1的富锂锰基复合材料SEM图,b为实施例3的富锂锰基复合材料SEM图。

具体实施方式

以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

本发明的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

下面详细描述本发明的具体实施例。

实施例1

富锂锰基复合正极材料的制备过程:

(1)按照摩尔比1:1:4称取硫酸镍、硫酸钴、硫酸锰溶解于去离子水中配成2mol/L的金属盐混合溶液,将碳酸钠沉淀剂溶解于去离子水中形成2mol/L的碳酸钠溶液;

(2)将上述金属盐混合溶液和碳酸钠溶液泵入反应底液中,用氨水调节溶液pH为8.5,在氩气气氛保护下进行共沉淀反应,反应温度为55℃,反应时间为24h,反应完毕后,经陈化、固液分离、干燥处理后,得到Ni

(3)将上述前驱体加入到乙醇中形成悬浮液,并将硼酸加入到去离子水中形成溶液,按照前驱体与硼酸的摩尔比为100:2,将硼酸溶液滴加到前驱体悬浮液中并搅拌反应1h,接着再80℃水浴蒸干、90℃烘烤后得到改性后混合前驱体粉末;

(4)将上述改性后混合前驱体粉末以3℃/min速率升温至500℃保温3h,随炉冷却后与氢氧化锂按摩尔比1:1.55研磨混合,以3℃/min升温至550℃保温5h,接着以5℃/min升温至850℃保温10h后得到改性后的富锂锰基复合正极材料。

扣式锂离子电池的制备过程:

以NMP(N-甲基吡咯烷酮)为溶剂,将上述制备的富锂锰基复合正极材料与PVDF(聚偏氟乙烯)、SP(导电炭黑)按质量比90:5:5匀浆,并在集流体Al箔上涂布,经干燥后得到正极极片,并将其与金属锂片组装成扣式电池,测试其电化学性能。

此外,还可将上述制备的富锂锰基复合正极材料与负极、电解质、隔膜、铝塑膜、极耳一起按照一定的工艺装配成全电池,并最终应用于电动汽车。

实施例2

富锂锰基复合正极材料的制备过程:

(1)按照摩尔比1:1:4称取硫酸镍、硫酸钴、硫酸锰溶解于去离子水中配成2mol/L的金属盐混合溶液,将碳酸钠沉淀剂溶解于去离子水中形成2mol/L的碳酸钠溶液;

(2)将上述金属盐混合溶液和碳酸钠溶液泵入反应底液中,用氨水调节溶液pH为8.5,在氩气气氛保护下进行共沉淀反应,反应温度为55℃,反应时间为24h,反应完毕后,经陈化、固液分离、干燥处理后,得到Ni

(3)将上述前驱体加入到乙醇中形成悬浮液,并将硼酸加入到去离子水中形成溶液,按照前驱体与硼酸的摩尔比为100:1.5,将硼酸溶液滴加到前驱体悬浮液中并搅拌反应0.5h,接着再80℃水浴蒸干、90℃烘烤后得到改性后混合前驱体粉末;

(4)将上述改性后混合前驱体粉末以3℃/min速率升温至520℃保温3h,随炉冷却后与氢氧化锂按摩尔比1:1.55研磨混合,以3℃/min升温至550℃保温5h,接着5℃/min升温至875℃保温12h后得到改性后的富锂锰基复合正极材料。

扣式锂离子电池的制备过程:

以NMP为溶剂,将上述制备的富锂锰基复合正极材料与PVDF、SP按质量比90:5:5匀浆,并在集流体Al箔上涂布,经干燥后得到正极极片,并将其与金属锂片组装成扣式电池,测试其电化学性能。

此外,还可以将上述制备的富锂锰基复合正极材料与负极、电解质、隔膜、铝塑膜、极耳一起按照一定的工艺装配成全电池,并最终应用于电动汽车。

实施例3

富锂锰基复合正极材料的制备过程:

(1)按照摩尔比1:1:4称取硫酸镍、硫酸钴、硫酸锰溶解于去离子水中配成2mol/L的金属盐混合溶液,将碳酸钠沉淀剂溶解于去离子水中形成2mol/L的碳酸钠溶液;

(2)将上述金属盐混合溶液和碳酸钠溶液泵入反应底液中,用氨水调节溶液pH为8.5,在氩气气氛保护下进行共沉淀反应,反应温度为55℃,反应时间为24h,反应完毕后,经陈化、固液分离、干燥处理后,得到Ni

(3)将上述前驱体加入到乙醇中形成悬浮液,并将硼酸加入到去离子水中形成溶液,按照前驱体与硼酸的摩尔比为100:2.5,将硼酸溶液滴加到前驱体悬浮液中并搅拌反应1.5h,接着再85℃水浴蒸干、95℃烘烤后得到改性后混合前驱体粉末;

(4)将上述改性后混合前驱体粉末以3℃/min速率升温至520℃保温3h,随炉冷却后与氢氧化锂按摩尔比1:1.55研磨混合,以3℃/min升温至550℃保温5h,接着以5℃/min升温至850℃保温15h后得到改性后的富锂锰基复合正极材料。

扣式锂离子电池的制备过程:

以NMP(N-甲基吡咯烷酮)为溶剂,将上述制备的富锂锰基复合正极材料与PVDF(聚偏氟乙烯)、SP(导电炭黑)按质量比90:5:5匀浆,并在集流体Al箔上涂布,经干燥后得到正极极片,并将其与金属锂片组装成扣式电池,测试其电化学性能。改性后的实施例3的扫描电镜图片如图3所示。

此外,还可以将上述制备的富锂锰基复合正极材料与负极、电解质、隔膜、铝塑膜、极耳一起按照一定的工艺装配成全电池,并最终应用于电动汽车。

对比例1

富锂锰基复合正极材料的制备过程:

(1)按照摩尔比1:1:4称取硫酸镍、硫酸钴、硫酸锰溶解于去离子水中配成2mol/L的金属盐混合溶液,将碳酸钠沉淀剂溶解于去离子水中形成2mol/L的碳酸钠溶液;

(2)将上述金属盐混合溶液和碳酸钠溶液泵入反应底液中,用氨水调节溶液pH为8.5,在氩气气氛保护下进行共沉淀反应,反应温度为55℃,反应时间为24h,反应完毕后,经陈化、固液分离、干燥处理后,得到Ni

(3)将上述前驱体粉末与氢氧化锂按摩尔比1:1.55研磨混合,以3℃/min升温至550℃保温5h,接着5℃/min升温至850℃保温10h后得到改性后的富锂锰基复合正极材料。

扣式锂离子电池的制备过程:

以NMP为溶剂,将上述制备的富锂锰基复合正极材料与PVDF、SP按质量比90:5:5匀浆,并在集流体Al箔上涂布,经干燥后得到正极极片,并将其与金属锂片组装成扣式电池,测试其电化学性能。

此外,还可以将上述制备的富锂锰基复合正极材料与负极、电解质、隔膜、铝塑膜、极耳一起按照一定的工艺装配成全电池,并最终应用于电动汽车。

对比例2

(1)按照摩尔比1:1:4称取硫酸镍、硫酸钴、硫酸锰溶解于去离子水中配成2mol/L金属盐混合溶液,将碳酸钠沉淀剂溶解于去离子水中形成2mol/L溶液;

(2)将上述金属盐混合溶液和碳酸钠溶液泵入反应底液中,用氨水调节溶液pH为8.5,在氩气气氛保护下进行共沉淀反应,反应温度为55℃,反应时间为24h,反应完毕后,经陈化、固液分离、干燥处理后,得到Ni

(3)将上述前驱体加入到乙醇中形成悬浮液,并将硼酸加入到去离子水中形成溶液,按照前驱体与氧化硼的摩尔比为100:2.5,将硼酸溶液滴加到前驱体悬浮液中并搅拌反应1.5h,接着再85℃水浴蒸干、95℃烘烤后得到改性后前驱体粉末;

(4)将上述改性后前驱体粉末与氢氧化锂按摩尔比1:1.55研磨混合,以3℃/min升温至550℃保温5h,接着5℃/min升温至850℃保温10h后得到改性后的富锂锰基复合正极材料。

扣式锂离子电池的制备过程:

以NMP为溶剂,将上述制备的富锂锰基复合正极材料与PVDF、SP按质量比90:5:5匀浆,并在集流体Al箔上涂布,经干燥后得到正极极片,并将其与金属锂片组装成扣式电池,测试其电化学性能。

此外,还可以将上述制备的富锂锰基复合正极材料与负极、电解质、隔膜、铝塑膜、极耳一起按照一定的工艺装配成全电池,并最终应用于电动汽车。

实施例1-2以及对比例1制备的扣式电池的倍率性能如图1、图2所示,从图中可以看出,在0.1C、0.2C、0.5C、1C、2C以及5C下,实施例1和实施例2的扣式电池倍率性能明显优于对比例1,尤其是在5C大倍率下相差更加明显。此外,实施例1中,1C循环50周后容量保持率为96.37%,比对比例1的87.30%提高10.39%。实施例2中,1C循环50周后容量保持率为94.05%,比对比例1的87.30%提高7.73%。表明本发明的富锂锰基复合材料经硼改性后,在锂镍钴锰表面形成的硼酸锂包覆层,具有三维离子通道,有利于锂离子迁移,可明显提高电池的倍率性能。

对比例2的1C下循环性能如图2所示,相比于未经硼改性的对比例1,对比例2采用含硼化合物进行改性,其循环稳定性明显优于对比例1,对比例2中,1C循环容量保持率由未改性的87.3%提高到93.2%,但是,相比于采用预烧的实施例1和实施例2,对比例2的前驱体在与锂盐混合之前未经过预烧过程,其容量保持率相对较低。这说明,在与锂盐混合之前先进行预烧处理,能够避免锂盐与含硼化合物的相互竞争,可在预烧阶段形成良好的包覆层,并得到更均匀、一致性更好的富锂锰基复合材料,将其用于锂离子电池正极材料时,可提高电池的循环性能。

图3示出了对比例1中未改性的富锂锰基复合材料与实施例3中经硼改性的富锂锰基复合材料的SEM图,从图中可以看出,经过含硼化合物改性后,锂镍钴锰材料表面形成了均匀的硼酸锂包覆层。该包覆层可以减少电解液对基体材料的侵蚀,提升首次效率和循环稳定性,并有利于改善材料的倍率性能,尤其是5C大倍率放电性能,为富锂锰基复合材料作为电池电极材料提供了良好的性能效果。

表1各实施例和对比例的电化学数据

表1示出了实施例1-3以及对比例1-2的电化学性能,可看到经过硼改性后的实施例1-3相比于未改性的对比例1的首次放电比容量和库伦效率、循环100周后放电均压保持率都有不同程度的提升,与对比例2相比,实施例1-3的首次放电比容量和循环100周后放电均压保持率都明显更好,放电均压保持率的提高可说明改性后材料的循环稳定性较好,由此可提高材料的安全性和使用寿命。充分表明,使用本发明中的预烧和高温煅烧制度的方式具有更突出的性能改善效果。

上面结合具体实施方式对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

- 高振实密度富锂锰基正极材料的制备方法及高振实密度富锂锰基正极材料和锂离子电池

- 具有堆垛结构的富锂锰基正极材料的前驱体和具有堆垛结构的富锂锰基正极材料的制备方法