制冷循环装置

文献发布时间:2023-06-19 12:07:15

技术领域

本发明涉及制冷循环装置。

背景技术

以往,使用R32制冷剂、R410A制冷剂作为制冷循环装置的制冷剂。已知有为了减小对全球变暖的影响而在制冷剂回路中使用全球变暖系数(GWP:Global WarmingPotential)比R32制冷剂、R410A制冷剂小的R290(丙烷)制冷剂的制冷循环装置。另外,已知有具备用于使制冷能力提高的内部热交换器的制冷循环装置。

例如,在日本特开2008-164245号公报(专利文献1)中记载了在制冷剂回路中使用丙烷作为制冷剂且具备内部热交换器的制冷循环装置。该公报记载的制冷循环装置具备压缩机、冷凝器、热交换器及蒸发器。该热交换器相当于内部热交换器。该内部热交换器具有内管和供内管插入的外管。从压缩机通过冷凝器输送到内部热交换器的制冷剂通过热交换器内的内管向蒸发器输送。输送到蒸发器的制冷剂通过内部热交换器内的外管返回到压缩机。在内部热交换器内,在流经内管的制冷剂与流经外管的制冷剂之间进行热交换。

现有技术文献

专利文献

专利文献1:日本特开2008-164245号公报

发明内容

发明要解决的课题

在上述公报记载的制冷循环装置中,没有记载如下内容:在内部热交换器的外管内流经内管外的制冷剂全部为气体制冷剂。当在内部热交换器的外管内流经内管外的制冷剂包含液体制冷剂的情况下,难以增大压缩机入口处的制冷剂的过热度,所以难以使性能系数(COP:Coefficient of Performance)提高,所述性能系数是制冷循环装置的消耗电力相对于功率的比率。另外,当在内部热交换器的外管内流经内管外的制冷剂包含液体制冷剂的情况下,难以削减内部热交换器的制冷剂量。

本发明鉴于上述课题而作出,其目的在于提供一种制冷循环装置,所述制冷循环装置能够使用全球变暖系数较小的制冷剂,并使制冷循环装置的性能系数提高,并且能够削减内部热交换器的制冷剂量。

用于解决课题的技术方案

本发明的制冷循环装置具备制冷剂回路和制冷剂。制冷剂回路具有压缩机、冷凝器、膨胀阀、蒸发器及内部热交换器。制冷剂在制冷剂回路中按压缩机、冷凝器、内部热交换器、膨胀阀、蒸发器、内部热交换器的顺序流动。制冷剂为烃制冷剂。内部热交换器具有内管和外管,所述内管与冷凝器和膨胀阀连接,所述外管供内管插入且与蒸发器和压缩机连接。内部热交换器构成为:使从冷凝器向膨胀阀流经内管内的制冷剂与从蒸发器向压缩机在外管内流经内管外的制冷剂热交换。在外管内流经内管外的制冷剂全部为气体。

发明的效果

根据本发明的制冷循环装置,制冷剂为烃制冷剂,在内部热交换器的外管内流经内管外的制冷剂全部为气体。因此,能够使用全球变暖系数较小的制冷剂。另外,能够使制冷循环装置的性能系数提高。并且,能够削减内部热交换器的制冷剂量。

附图说明

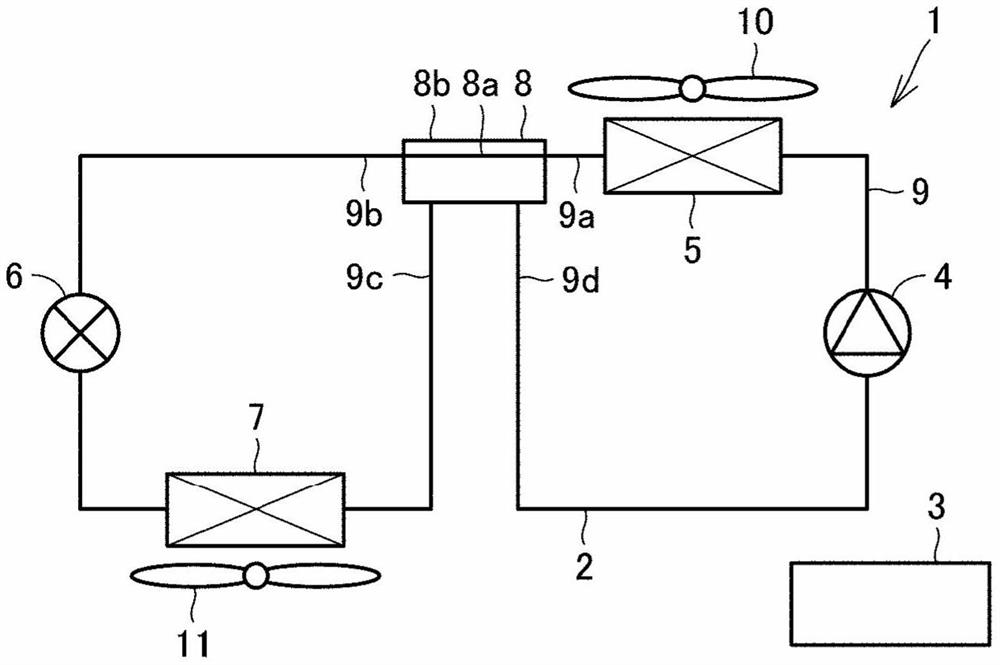

图1是示出本发明的实施方式1的制冷循环装置的结构图。

图2是概略地示出本发明的实施方式1的制冷循环装置的内部热交换器的结构的立体图。

图3是沿着图2的III-III线的剖视图。

图4是示出R290制冷剂及R32制冷剂的吸入SH与理论COP的关系的图表。

图5是概略地示出比较例1的内部热交换器中的制冷剂的流动状态的剖视图。

图6是概略地示出比较例2的内部热交换器中的制冷剂的流动状态的剖视图。

图7是概略地示出本发明的实施方式1的制冷循环装置的内部热交换器中的制冷剂的流动状态的剖视图。

图8是沿着图7的VIII-VIII线的局部剖视图。

图9是概略地示出本发明的实施方式2的制冷循环装置的内部热交换器中的制冷剂的流动状态的剖视图。

图10是沿着图9的X-X线的局部剖视图。

具体实施方式

以下,参照附图说明本发明的实施方式。此外,以下,对同一或相当部分标注同一附图标记且原则上不重复其说明。

实施方式1.

参照图1说明本发明的实施方式1的制冷循环装置1的结构。图1是示出本发明的实施方式1的制冷循环装置的结构图。本发明的实施方式1的制冷循环装置例如是空调机。如图1所示,本发明的实施方式1的制冷循环装置1具备制冷剂回路2、控制装置3、冷凝器风扇10、蒸发器风扇11及制冷剂。

制冷剂回路2具有压缩机4、冷凝器5、膨胀阀6、蒸发器7及内部热交换器8。压缩机4、冷凝器5、膨胀阀6、蒸发器7及内部热交换器8利用配管9连接。这样构成制冷剂回路2。制冷剂回路2构成为能够使制冷剂循环。制冷剂回路2构成为:进行制冷剂按压缩机4、冷凝器5、内部热交换器8、膨胀阀6、蒸发器7、内部热交换器8的顺序一边相变一边循环的制冷循环。

制冷剂在制冷剂回路2中按压缩机4、冷凝器5、内部热交换器8、膨胀阀6、蒸发器7、内部热交换器8的顺序流动。制冷剂是压缩机4的吸入过热度(吸入SH)变大时性能系数会变大的物质。制冷剂例如是烃制冷剂(HC制冷剂)。具体而言,制冷剂例如是丙烷(R290)、异丁烷(R600a)、戊烷(R601)、丁烷(R600)、乙烷(R170)、丙烯(R1270)。

控制装置3构成为控制制冷剂回路2。控制装置3构成为进行运算、指示等并控制制冷循环装置1的各机构、设备等。控制装置3构成为:与压缩机4、膨胀阀6、冷凝器风扇10、蒸发器风扇11等电连接,并控制它们的动作。

压缩机4构成为将吸入的气体状的制冷剂压缩并排出。压缩机4构成为容量可变。压缩机4构成为:通过基于来自控制装置3的指示变更频率,从而调整转速,由此容量变化。在压缩机4中使用冷冻机油(润滑油)。冷冻机油例如是具有醚键的聚烷二醇(PAG)系的油、具有酯键的多元醇酯(POE)系的油等。

冷凝器5构成为对利用压缩机4压缩得到的制冷剂进行冷凝。冷凝器5与压缩机4和内部热交换器8连接。冷凝器5具有供制冷剂流动的传热管。冷凝器5例如是具有多个翅片和贯通多个翅片的圆管或扁平管这样的传热管的翅片管型热交换器。

膨胀阀6构成为使利用冷凝器5冷凝得到的液体状的制冷剂膨胀而减压。通过使利用冷凝器5冷凝得到的液体状的制冷剂在膨胀阀6中膨胀而减压,从而在膨胀阀6的出口,制冷剂的状态成为气液二相状态。膨胀阀6与冷凝器5和蒸发器7连接。膨胀阀6例如是能够基于来自控制装置3的指示调整制冷剂的流量的电动膨胀阀。通过调整膨胀阀6的开度,从而调整通过膨胀阀6的制冷剂的量。

蒸发器7构成为使利用膨胀阀6减压得到的制冷剂蒸发。蒸发器7与膨胀阀6和内部热交换器8连接。蒸发器7具有供制冷剂流动的传热管。蒸发器7例如是具有多个翅片和贯通多个翅片的圆管或扁平管这样的传热管的翅片管型热交换器。

内部热交换器8构成为:使冷凝器5的出口侧的制冷剂与蒸发器7的出口侧的制冷剂热交换。在内部热交换器8中,在用冷凝器5冷凝得到的制冷剂与用蒸发器7蒸发得到的制冷剂之间进行热交换。

配管9将压缩机4、冷凝器5、膨胀阀6、蒸发器7及内部热交换器8连接。配管9构成气体侧制冷剂路径及液体侧制冷剂路径。配管9包括第一配管部9a、第二配管部9b、第三配管部9c及第四配管部9d。第一配管部9a与冷凝器5和内部热交换器8连接。第二配管部9b与内部热交换器8和膨胀阀6连接。第三配管部9c与蒸发器7和内部热交换器8连接。第四配管部9d与内部热交换器8和压缩机4连接。

在制冷中,冷凝器风扇10设置于未图示的室外机。冷凝器风扇10构成为向冷凝器5强制地吹送室外空气。冷凝器风扇10附设于冷凝器5,并构成为对冷凝器5供给作为热交换流体的空气。冷凝器风扇10构成为:通过基于来自控制装置3的指示调整冷凝器风扇10的转速,从而调整在冷凝器5的周围流动的空气的量,由此调整空气与制冷剂之间的热交换量。

蒸发器风扇11设置于未图示的室内机。蒸发器风扇11构成为向蒸发器7强制地吹送室内空气。蒸发器风扇11附设于蒸发器7,并构成为对蒸发器7供给作为热交换流体的空气。蒸发器风扇11构成为:通过基于来自控制装置3的指示调整蒸发器风扇11的转速,从而调整在蒸发器7的周围流动的空气的量,由此调整空气与制冷剂之间的热交换量。

参照图1~图3,详细说明内部热交换器8的结构。

如图2及图3所示,内部热交换器8是双层管式热交换器。内部热交换器8具有内管8a和外管8b。内管8a具有管形状。外管8b具有管形状。在外管8b中插入有内管8a。也就是说,内管8a配置在外管8b的内部。在内管8a的外周面与外管8b的内周面之间设置有间隙GP。该间隙GP可以在内管8a的外周方向上遍及整周地具有均等的尺寸。

如图1~图3所示,内管8a与冷凝器5和膨胀阀6连接。内管8a经由第一配管部9a与冷凝器5连接,并经由第二配管部9b与膨胀阀6连接。内管8a构成为供高压侧的制冷剂流动。外管8b与蒸发器7和压缩机4连接。外管8b经由第三配管部9c与蒸发器7连接,并经由第四配管部9d与压缩机4连接。外管8b构成为供低压侧的制冷剂流动。

内部热交换器8构成为:使从冷凝器5向膨胀阀6流经内管8a内的制冷剂与从蒸发器7向压缩机4在外管8b内流经内管8a外的制冷剂热交换。内部热交换器8构成为:在流经内管8a的制冷剂与在外管8b内流经内管8a外的制冷剂经由内管8a的壁面热交换。内部热交换器8构成为:流经内管8a的制冷剂与在间隙GP中流动的制冷剂经由内管8a的壁面热交换。

在内部热交换器8中,在外管8b内流经内管8a外的制冷剂全部为气体。在间隙GP中流动的制冷剂全部为气体。在外管8b内流经内管8a外的制冷剂全部为干状态。

接着,参照图1~图3说明制冷循环装置1的运转。在制冷循环运转时,用压缩机4压缩得到的气体状的制冷剂从压缩机4排出,通过作为气体侧制冷剂路径的配管9,向冷凝器5输送。在冷凝器5中,通过从在传热管中流动的制冷剂向空气排出热,从而制冷剂被冷凝。然后,制冷剂通过作为液体侧制冷剂路径的第一配管部9a,向内部热交换器8输送。通过第一配管部9a输送到内部热交换器8的制冷剂在流经内部热交换器8的内管8a之后,通过第二配管部9b向膨胀阀6输送。

在膨胀阀6中,液体状的制冷剂减压并成为气液二相状态的制冷剂。用膨胀阀6减压得到的制冷剂通过作为液体侧制冷剂路径的配管9,向蒸发器7输送。然后,制冷剂在蒸发器7中从空气取入热而蒸发后,通过作为气体侧制冷剂路径的第三配管部9c,向内部热交换器8输送。通过第三配管部9c输送到内部热交换器8的制冷剂在流经内部热交换器8的外管8b之后,通过第四配管部9d返回到压缩机4。

在内部热交换器8中,在流经内管8a的冷凝器5的出口侧的制冷剂(高压侧制冷剂)与流经外管8b的蒸发器7的出口侧的制冷剂(低压侧制冷剂)之间进行热交换。由于能够利用内部热交换器8减小蒸发器7的出口处的制冷剂的干度,所以蒸发器7的传热性能改善。由此,制冷循环装置1的性能系数(COP)改善。

接着,与比较例1及比较例2对比,说明本发明的实施方式1的制冷循环装置1的作用效果。

在此,在本发明的实施方式1的制冷循环装置1中,作为制冷剂的一例,使用R290制冷剂。比较例1在制冷剂为R32这一点与本发明的实施方式1的制冷循环装置1不同。此外,R32制冷剂的全球变暖系数(GWP)比R290制冷剂大。另外,比较例1在如下方面与本发明的实施方式1的制冷循环装置不同:在内部热交换器8中,低压侧的制冷剂在内管8a中流动,高压侧的制冷剂在外管8b中流动。也就是说,在比较例1中,在内部热交换器8中,内管8a与蒸发器7及压缩机4连接,外管8b与冷凝器5及膨胀阀6连接。

图4是示出使用R290制冷剂及R32制冷剂中的每一个作为制冷剂回路2的制冷剂的情况下的理论上的性能系数(以下称为“理论COP”)与压缩机4的吸入过热度(吸入SH)的关系的图表。此外,性能系数(COP)是制冷循环装置1的消耗电力相对于功率的比率。

参照图4,R32制冷剂的理论COP随着压缩机4的吸入过热度(吸入SH)的增大而下降。与此相对,R290制冷剂的理论COP随着压缩机4的吸入过热度(SH)的增大而提高。这是由于R290制冷剂与R32制冷剂的特性不同。即,在使压缩机4的吸入过热度(吸入SH)增大时,与R32制冷剂相比,R290制冷剂的性能系数更优越。

如果是R32制冷剂,由于制冷剂的特性,与压缩机4的吸入过热度(吸入SH)大于零(0)时相比,在压缩机4的吸入过热度(吸入SH)为零(0)时,性能系数提高。因此,为了使性能系数提高,以压缩机4的吸入过热度(吸入SH)不大于零(0)的方式,在内部热交换器8中使低压侧的制冷剂成为湿状态。

图5是示出比较例1中的内部热交换器8的内部的制冷剂的流动状态的剖视图。参照图5,在比较例1的内部热交换器8中,流经内管8a的制冷剂R1是低压侧的制冷剂,流经外管8b的制冷剂R2是高压侧的制冷剂。流经内管8a的低压侧的制冷剂R1是气液二相状态。并且,流经该内管8a的低压侧的制冷剂R1成为环状流。也就是说,在流经该内管8a的低压侧的制冷剂中,气体制冷剂Ra在内管8a的中心部流动,液体制冷剂Rb在沿着内管8a的壁面的外侧部流动。由于液体制冷剂Rb与成为传热面的内管8a的壁面接触,所以传热性能变高。然而,由于比较例1的制冷剂为R32制冷剂,所以全球变暖系数比R290制冷剂大。因此,在比较例1中,无法使制冷剂的全球变暖系数下降。

图6是示出比较例2中的内部热交换器8的内部的制冷剂的流动状态的剖视图。参照图6,在比较例2的内部热交换器8中,在如下方面与本发明的实施方式1的制冷循环装置1不同:流经内管8a的制冷剂R1是低压侧的制冷剂,流经外管8b的制冷剂R2是高压侧的制冷剂。比较例2的制冷剂是丙烷(R290)。

在蒸发器7的出口处的制冷剂的过热度为零(SH=0)的情况下,理论上蒸发器7的性能变得良好。另一方面,由于丙烷(R290)制冷剂的特性,压缩机4的吸入过热度(吸入SH)越大,性能系数变得越优越。因此,为了使蒸发器7的出口处的制冷剂的过热度成为零(SH=0),并且使压缩机4的吸入过热度(吸入SH)增大,优选内部热交换器8的低压侧的入口处的制冷剂的过热度成为零。

当以使用丙烷(R290)作为制冷剂的制冷循环装置1的性能系数变得良好的方式运转时,蒸发器7的出口处的制冷剂的过热度成为零附近。在该情况下,内部热交换器8的低压侧的出口即压缩机4的入口的过热度成为零以上。另外,内部热交换器8的低压侧的入口的制冷剂成为气体。在该情况下,由于在流经内部热交换器8的内管8a的制冷剂R1中不存在液体制冷剂,所以冷冻机油20容易在内管8a的壁面的内表面析出。当冷冻机油20在内部热交换器8的内管8a的壁面析出时,由于在内部热交换器8的内管8a的壁面析出的冷冻机油20成为热阻,所以内部热交换器8的传热性能下降。

图7及图8是示出本发明的实施方式1的制冷循环装置1的内部热交换器8的内部的制冷剂的流动状态的剖视图。参照图7及图8,在本发明的实施方式1的制冷循环装置1的内部热交换器8中,流经内管8a的制冷剂R1是高压侧的制冷剂,流经外管8b的制冷剂R2是低压侧的制冷剂。

在内部热交换器8的内部,流经内管8a的高压侧的制冷剂R1与流经外管8b的低压侧的制冷剂R2热交换的传热面成为内管8a的壁面。除了作为流经外管8b的低压侧的制冷剂与流经内管8a的高压侧的制冷剂进行热交换的传热面的内管8a的壁面以外,还存在作为流经外管8b的低压侧的制冷剂与外管8b的外侧的空气进行热交换的传热面的外管8b的壁面。因此,在本发明的实施方式1的制冷循环装置1中,与比较例2相比,冷冻机油20析出的壁面的面积增大。因此,在作为传热面的内管8a的壁面析出的冷冻机油的油量下降。因此,能够抑制由于在内管8a的壁面析出的冷冻机油成为热阻而导致内部热交换器8的传热性能下降的情形。

即,在本发明的实施方式1的制冷循环装置1中,使用丙烷(R290)制冷剂,高压侧的制冷剂在内部热交换器8的内管8a中流动,低压侧的制冷剂在外管8b中流动。而且,内部热交换器8的低压侧的入口处的制冷剂成为干状态。也就是说,内部热交换器8的低压侧的入口处的制冷剂的过热度成为零。由此,抑制在内部热交换器8中由冷冻机油的析出导致的传热性能的下降。因此,在制冷循环装置1中能够实现性能系数良好的运转。

根据本发明的实施方式1的制冷循环装置1,由于制冷剂是烃制冷剂(HC制冷剂),所以能够使用全球变暖系数(GWP)较小的制冷剂。另外,在内部热交换器8的外管8b内流经内管8a外的制冷剂全部为气体。因此,与在内部热交换器8的外管8b内流经内管8a外的制冷剂包含液体制冷剂的情况相比,能够增大压缩机4入口处的制冷剂的过热度。因此,能够使制冷循环装置1的性能系数(COP)提高。而且,与在内部热交换器8的外管8b内流经内管8a外的制冷剂包含液体制冷剂的情况相比,能够增大内部热交换器8的外管8b出口处的制冷剂的过热度。因此,能够削减内部热交换器8的制冷剂量。

根据本发明的实施方式1的制冷循环装置1,制冷剂是HC制冷剂。因此,能够减小制冷剂的全球变暖系数(GWP)。

根据本发明的实施方式1的制冷循环装置1,膨胀阀6是能够调整制冷剂的流量的电动膨胀阀。因此,能够利用电动膨胀阀调整制冷剂的流量。

实施方式2.

只要没有特别说明,本发明的实施方式2的制冷循环装置1具有与上述本发明的实施方式1的制冷循环装置1相同的结构、工作及效果。

参照图9及图10,本发明的实施方式2的制冷循环装置1的内部热交换器8的外管8b的结构与本发明的实施方式1的制冷循环装置1不同。

在本发明的实施方式2的制冷循环装置1中,在内部热交换器8的外管8b的内表面设置有槽30。槽30可以遍及内部热交换器8的外管8b的内表面的整周地设置。槽30可以呈锯齿状构成。可以在内部热交换器8的内管8a不设置槽30。也就是说,在内部热交换器8的内管8a的内表面及外表面不设置槽。

由于仅在内部热交换器8的外管8b设置有槽30,所以冷冻机油20容易在槽30中析出,所述槽30是无助于在内部热交换器8中流经内管8a的制冷剂与流经外管8b的制冷剂之间的传热的部分。由此,与实施方式1相比,能够抑制由在内管8a的壁面析出的冷冻机油导致的传热性能的下降。

根据本实施方式的制冷循环装置1,在内部热交换器8的外管8b的内表面设置有槽30。由于利用该槽30增加外管8b的传热面积,所以冷冻机油20容易在槽30中析出。因此,能够抑制由在内管8a的壁面析出的冷冻机油导致的传热性能的下降。

根据本实施方式的制冷循环装置1,槽30呈锯齿状构成。因此,冷冻机油容易在锯齿状的底部析出。

应认为此次公开的实施方式在所有方面均仅为例示而不具有限制性。本发明的范围不是由上述说明示出而是由权利要求书示出,意图包括与权利要求书等同的意思及范围内的所有变更。

附图标记的说明

1制冷循环装置,2制冷剂回路,3控制装置,4压缩机,5冷凝器,6膨胀阀,7蒸发器,8内部热交换器,8a内管,8b外管,9配管,10冷凝器风扇,11蒸发器风扇,20冷冻机油,30槽。

- 制冷循环装置的控制装置、制冷循环装置以及制冷循环装置的控制方法

- 制冷循环装置和具有该制冷循环装置的制冷装置及空调装置