一种液氢储罐及其制备方法

文献发布时间:2023-06-19 13:29:16

技术领域

本发明涉及超低温液氢储存装置技术领域,具体公开了一种用于安全存储运输超低温液氢的储罐。

背景技术

液氢是由氢气经过降温而得到的液体,是一种无色、无味的高能低温液体燃料。一个大气压下的正常氢沸点为20.37 K(-252.78℃),氢气具有广泛的用途。

目前国内外运输液氢的主要方法是采用液氢槽车,液氢船等方法,使用液氢储罐在密封状态下储运超低温液氢;但是,这样的超低温液氢使用液氢储罐在陆上或海上搬运时或储存过程中地震发生时,因液氢液面波动造成的液面倾斜,进而造成液氢蒸发损失,严重时导致燃烧爆炸。具体地说,是由于储罐主体的罐顶侧内面(天空面)位置比与超低温液氢接触的其他内面更高,所以通过倾斜液氢与罐顶侧内面接触时,会发生液氢的蒸发,液氢由液态气化后导致储罐主体内部压力发生变化,在压力持续增高下,会产生储罐主体氢气泄漏、燃烧、爆炸等各种安全隐患。

作为本领域技术人员,如何通过技术改善,设计一款可防止储罐主体内液氢倾斜、晃动的结构,可防止因液氢晃动而造成的储罐主体内部压力变化进而造成安全事故的产生。

发明内容

本发明的目的在于提供一种液氢储罐,在储罐主体内以防倾斜造成安全隐患等为目的,在储罐主体内的罐顶侧内面和液面之间设置了绝热部件,此新型液氢储罐不仅具有更优异的保冷功能,防止因颠簸倾斜造成液面晃动而带来的安全隐患,而且在绝热部件上设置了管道,方便液氢的装卸,解决绝热板阻碍液氢的装卸难题。

为了实现上述目的,本发明采用的技术方案如下:

如上所述的一种液氢储罐,其包括储罐主体,在储罐主体内部,在液面上方设置了绝热部件,防止液体颠簸时产生液面倾斜;液氢灌装卸用管道贯穿储罐主体顶侧插入与绝热部件形成一体的的筒状部后到达上述储存的液面下方。

储罐主体设计为中空的球形,绝热板为沿储罐主体的内周面具有外缘的水平圆形板状,用绝热板阻断储罐顶棚面一侧和液面之间。

所述筒状部被配置在绝热板的中心,绝热板为以筒状部的轴心做分界面形成半分割的对称形状;在筒状部的内周和管的外周之间的间隙中填充了由绝热材料或保冷材料构成的填充材料。

沿着储罐主体的内周面,设置具有圆形外缘的安装环及设置环;将设置环的外侧固定在储罐主体的内周面上,将绝热板的外侧安装固定在安装环上;通过将安装环安装固定设置环上,将绝热板固定安装在储罐主体的内周面。

将安装环通过高张力螺栓在紧贴状态下安装固定在设置环上。

安装环由导热率比金属材质的设置环低的金属构成,安装环和设置环经由包层钢电镀方式固定于储罐主体的内周面。

安装环由不锈钢材料构成,并且设置环由铝材构成。

储罐主体为具有外壳和内壳的双罐,在外壳和内壁之间形成绝热层,该绝热层形成双层结构,绝热层的内层第一绝热层设置有伸缩材料,绝热层的外层是填充有填充材料的第二绝热层。

在第一隔热层和第二隔热层之间插入可将两者分开的可灵活变形的隔板,在隔板的表面实施了纹状处理。

所述的伸缩材料为玻璃纤维,所述的填充材料为棕榈。

本发明的有益效果是:

通过以上各结构改善进行针对性公开:1.在储罐主体内部设置绝热板,在绝缘板上设置竖向贯穿的筒状部件,将管道通过筒状部件插入液氢液面中,通过该管道将液氢从罐顶侧导入储罐主体内,实现了防止液氢颠簸倾斜的对策和保温功能的提高;

2.所述绝热板为以筒状部的轴心为界分割为一对的对称形状的部件,可以降低制造成本,同时也容易组装;

3.在所述筒状部的内侧和管道的外侧间隙中填充了由绝热材料或保冷材料构成的填充材料,可以进一步提高保冷性能;

4.沿储罐主体的内侧设置具有圆形外缘的设置环及安装环和绝热板的部件,三层部件逐级安装能够在液氢液面上方稳定地固定支承绝热板。通过高张力螺栓,以紧贴状态将安装环安装固定在设置环上,由于安装环以紧贴状态固定在设置环上,所以密闭性提高,保冷效果进一步提高。

5.安装环由导热率比金属制的设置环低的金属构成,安装环和设置环通过包层钢电镀的方式固定在绝热板上,进一步提高安装环和设置环之间接合部分的密封性可以进一步提高保冷性能。

6.储罐主体为至少具有外壳和内壳的多重罐,在外壳和内壁之间形成绝热层,该绝热层具有多层结构,其包含第一绝热层,第一绝热层的伸缩材料在储罐主体的径向方向上伸缩,绝热层的外层为填充有填充材料的第二隔热层,在提高整体的保冷功能的同时,利用伸缩材料覆盖低温时填充材料的收缩变形和常温时的回归变形循环所产生的间隙,从而防止填充材料的沉降,由此,可以防止由于填充材料沉降引起的压力密度而导致的储罐主体破坏。

7.在第一绝热层和第二绝热层之间插入可将两者分开的可灵活变形的隔板,根据在隔板表面实施了纹状收缩处理的隔热层,能够可靠地解决第一绝热层和第二绝热层由于热变化引起的膨胀或收缩,当储罐主体的大小发生变化时,隔板也会伸缩,因此能够有效防止破损等。

附图说明

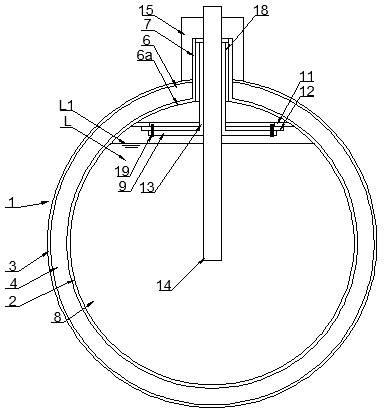

图1为本发明实施例的液氢储存罐的配置截面图。

图2为筒状部内的构成平剖面图。

图3为图1中设置环及安装环和绝热板的连接结构图。

图4为绝热板、安装环及设置环构成的分解立体图。

图5为安装环和绝热板的其他示例的立体图。

图6为含绝热层的储罐主体的构成剖面图。

图7为绝热层的玻璃纤维扩大状态下储罐主体的剖面图。

图8是图6的主要部分放大图。

附图标记:1、储罐主体,2、内壳,3、外壳,4、绝热层,4a、第一绝热层,4b、二绝热层,41、薄片,6、罐顶,7、突起部,8、储藏室,9、绝热板,11、设置环,12、安装环,13、管状部,14、管道套管,15、绝热材料,16、管道,17、填充材料,19、 螺栓,21、螺母,28、连接件,29、玻璃纤维,31、棕榈,32、隔板,33、真空泵,34、压力管,36、第二防壁,37、临时收容室,38、输送管,39、开闭阀,L、液氢,L1、液面。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本发明,并不用于限定本发明。

下面结合附图对本发明做进一步说明:

如图1所示,其为本发明的安全存储运输超低温液氢的储罐的构成截面图。图1所示的本实施例所公开的液氢储罐由容纳超低温液氢L的中空球形的储罐主体1构成。所述超低温的液氢L,表示为在常温下汽化的液氢。

液氢储罐设置在陆上运输用车辆上进行运输使用,其直径设定在20~70米范围内。

所述储罐主体1具有内壳2和外壳3的双重结构,外壳3为不锈钢制,内壳2为铝制,在内壳2和外壳3之间有绝热层4。储罐主体1的上端部分是覆盖液氢上方的罐顶6,在该罐顶6的最上端部,整体向上方突出形成圆柱状的突起部7。

所述该储罐主体1的内壳2内为存储超低温液氢L的球形储藏室8,该储藏室8满载下约98%被超低温的液氢L填满,该液氢L的液面L1接近储罐主体1的罐顶6。现有的技术问题即在此点:在运输或地震时液面发生倾斜形成波浪时,在液面L1和罐顶6间没有任何隔热部件的情况下,液氢接触罐顶6的内面(罐内部面6a),导致储藏室8内的压力发生变化,发生液氢L的蒸发、氢气泄漏,燃烧爆炸等故障。

本技术方案为了防止由液面倾斜而引起的故障,在罐顶6的下方且液面L1的上方位置配置了水平的绝热板9;绝热板9是对其自身上表面和下表面实施了绝热处理的绝热部件,该绝热板9的外缘形为沿着罐主体1的环状的平断面形状,通过将钢质圆形环状的设置环11及安装环12相互牢固接合,将该绝热板9固定在储罐主体1内;另外,绝热板9的中心部与在垂直方向上延伸的筒状部13形成一体。该筒状部13具有与绝热板9中心一致的圆形环状的平剖面形状,筒状部13的轴方向两端开放,在该筒状部13的内侧,沿垂直方向插入管道用套管14。

图2是表示筒状部内的构成的平剖面图。如图1和图2结合所示,管道套管14的上端部从储罐主体1的突起部7向上突出,下端部位于储罐主体1内的液氢L内,将一个或多个(在图示的例子中为3个)管道16插入在管道套管14内,用于供给或排出液氢L。在该实施例中,筒状部13也起到对管道16的插通固定的作用。

为了不在突起部7与配管道套管14贯穿的部分形成间隙,进行了填充和熔敷等处理。此外,突起部7与管套14和筒状部13相同,以单轴心的方式配置形成。此外,突起部7的外侧和上端面由绝热材料15的聚氨酯泡沫等覆盖,极力防止突起部7的内侧被外部空气加热。

所述管套14的外侧通过焊接固定在筒状部13的内侧,多个管道16以捆绑的状态插入到管套14中。在位于筒状部13的内侧和管道16的外侧间形成的间隙、或在相邻管道16间形成的间隙中,填充了绝热材料或保冷材料等(在图2所示的例子中为保冷材料)的填充材料17。

将该管道套管14和管道16的外侧面焊接在整个圆周相邻部位,管道套管14的上下各开放间隙端部都被阻塞,因此防止液氢L进入管道套管14内。根据这样的绝热保冷结构,即使在使绝热板9上下贯通进行配管的情况下,也将以绝热板9为界的上下方向的热传导抑制到最小限度。同时,为达到最好热传导抑制效果,管道套管14的内侧面和管道16的外侧面两者之间填充隔热材料进行密封。

图3是图1的主要部分剖面图,其将绝热板9、设置环11以及安装环12之间的连接结构公开。图4是表示绝热板9、安装环12以及设置环11的构成的分解立体图。结合图1、图3及图4所示,设置环11及安装环12以筒状部13的轴心S为轴线,配置形成圆环状;所述设置环11的外径、安装环12的外径、和绝热板9的直径按照该顺序逐渐小设定,设置环11的内径比安装环12的外形小,安装环12的内径设定小于绝热板9的直径。

综以上所述,将设置环11、安装环12和绝热板9按以上所述顺序依次排列,将设置环11的外缘焊接固定储罐主体1的内壳的内周面上,将设置环11、安装环12和绝热板9按该顺序依次排列贴紧使用螺栓固定,由此将绝热板9支承固定在储罐主体1的内周面上。

所述设置环11由与内壳2相同的金属铝材料构成,将设置环11焊接固定在内壳2的内面。安装环12由比设置环11导热效率低的金属即不锈钢材料构成,经由包层钢电镀方法将设置环11和安装环12牢固地固定在整个储罐主体1的内圆周上。

所述绝热板9和筒状部13由不锈钢材料一体形成,该绝热板9的外缘部通过在整个储罐圆周方向上按规定间隔配置多个螺栓19和螺母21,可以快拆装卸的方式将绝热板9固定在安装环12上。

为了覆盖该绝热板9的上表面及筒状部13的外周,在绝热板9上表面设置了作为绝热材料22的聚氨酯泡沫等绝热处理,提高了绝热板9的绝热性能。

如上所述,使用绝热性高的安装环12和绝热处理的绝热板9配合组装,提高了隔热性能。同时通过包层钢电镀方式将设置环11固定在整个储罐主体1的内壳的内周面上,用以提高其密封性,在倾斜时防止液氢L泄漏到绝热板9的上面侧。

所述含筒状部13的绝热板9、安装环12以及设置环11形成对称形状,该绝热板9、设置环11以及安装环12分别由上述分割面分割成一对分割体,构成9A、9B、11A、11B、12A、12B。

通过焊接等方式将一对分割体9A、9B、11A、11B、12A、12B与分割面接触的端部(接合端部)之间在整体上固定成形整体形状。由这样分割方式的一对分割体9A、9B、11A、11B、12A、12B构成的上述绝热板9、设置环11以及安装环12。该分割体9A、9B、11A、11B、12A、12B由于可以分别安装,因此即使其本身是大型部件,也可以减轻组装作业的负担。

在该液氢储罐的制造过程中,从下侧依次形成储罐主体1,但在安装设置环11、安装环12及绝热板9前,预先制造罐顶6而使上方敞开,提高作业效率。

图5是安装环12和绝热板9的示例立体图。将绝热板9或设置环11、安装环12的分割体9A、11A、12A的接合端部形成在端面方向扩展的锷部27,将9B、11B、12B的接合端部形成在端面方向扩展的锷部27,通过将相对设置的二个锷部27彼此紧贴,在端面状上进行焊接固定或螺栓固定。同时,锷部27在绝热板9和设置环11、安装环12水平部分向上方形成突出,同时,在筒状部13径外侧形成突出。

此外,需要将在绝热板9、设置环11或安装环12的分割体9A、9B、11A、11B、12A、12B的接合端部彼此接合时,通过使用其表背面中的连结件28,可以完成分割体9A、9B、11A、11B、12A、12B各自相对部件之间的焊接固定。

接着,本实施例根据图6~图8说明绝热层4的结构以及其结构所带来的优点。

图6为绝热层构成的储罐主体1的剖面图,图7为显示绝热层的玻璃纤维的扩大状态的储罐主体的剖面图,图8为图6的主要部分放大图。在储罐主体1的外壳3和内壁2之间形成的绝热层4的厚度设定为1m左右,构成该绝热层4的内外双层结构。

绝热层4的内层设置有玻璃纤维29,形成第一绝热层4a,该玻璃纤维29是有弹性伸缩的伸缩材料,绝热层4的外层填充有作为填充材料的粒状棕榈31,形成第二绝热层4b。在第一绝热层4a和第二绝热层4b的整个边界部分中,插入由可灵活变形的铝箔构成的隔板32,通过该隔板32隔开第一绝热层4a和第二绝热层4b。

进一步的,在该储罐主体1的下侧设置有真空泵33,该真空泵33用于排出第一绝热层4a和第二绝热层4b内的空气等气体,使其接近于或者处于真空状态,可使整个绝热层4的绝热性能提高。在储罐主体1的上侧设置有向第一绝热层4a和第二绝热层4b内通过压力管34注入空气、惰性气体等气体来使压力上升,此部操作可有效的实现温度保持,防止液氢受热挥发。

在外壳3的外下表面的外侧形成第二壁36,在该第二壁36和外壳3之间形成临时收容室37。发生泄漏时,因临时收容室37在储罐主体1的底部,受地球重力作用,泄漏物自然流到临时收容室37,在该临时收容室37暂时存储来自储罐主体1的泄漏物。在第二防壁36内侧,配置有输送管38。该输送管38以不进行气体交换的状态通过第二隔热层4b,将临时容纳室37内的液氢或气体等泄漏物转移到其他未图示的其他罐中。同时,在该输送管38的上游侧,设置有开闭阀39,该开闭阀39用于开闭从临时收容室37到其他的储罐的流路。

将第一绝热层4a的玻璃纤维29在无负荷时厚度比压缩到40%左右的状态下填充在内壳2和隔板32之间,该玻璃纤维29根据温度变化进行反复膨胀和收缩的热循环,随着内壳2和外壳3等的大小变化而引起的容量变化,向储罐主体1的径向伸缩。

具体地,当绝热层4的容量缩小时,填充的粒状棕榈31在整个圆周向上完全填充扩大,而玻璃纤维料29等伸缩材料也在整个圆周向上缩小(参照图6),而当绝热层4的容量扩大时被压缩的玻璃纤维等伸缩材料29复原到原厚度,防止粒状棕榈31的沉降,尽管如此粒状棕榈31还是因自重产生向下倾斜,但是由于该偏转而产生的上方空间,则由通过玻璃纤维等伸缩材料29的上侧部分扩大到径向外侧进行填充掩埋(参照图7)。

再者,通过伸缩材料29的径向伸缩作用,除了填埋空间使隔热层4内不产生间隙之外,还抑制填充在第二隔热层4b中的粒状棕榈31在同一温度状态下的密度变化。在没有玻璃纤维29的伸缩作用的情况下,由于热收缩,粒状棕榈31反复移动,即使在同一温度且同一容量下,粒状棕榈31的密度也会发生偏差,成为故障的原因。

针对以上故障原因,本技术方案采用隔板32用于防止第一绝热层4a和第二绝热层4b之间的气体流动,并且根据玻璃纤维29的伸缩而灵活变化。具体地说,如图8所示,隔板32通过使多个薄片41连接起来而构成,相邻的薄片41和41之间通过使其端部的41a彼此重叠,用粘合剂42进行点粘合而连接该重叠部分。

如图8所示,进一步的,在使上下邻接的薄片41与41彼此连接时,使上侧的薄片41的端部41a位于内侧,并且使下侧的薄片41的端部41a位于外侧的状态下,粘合该两个端部41a,41a,从而有效地防止第一绝热层4a内的泄漏物泄漏到第二绝热层4b。

此外,再进一步的,隔片32除了用夹卡(未图示)固定在玻璃纤维29上之外,还预先实施使皱成波浪状的波纹加工,通过该波纹加工,能够防止玻璃纤维29伸缩时产生隔板32的破损。

通过上述工艺,提高了第一绝热层4a和第二绝热层4b之间的气密性,从储藏室8泄漏到第一绝热层4a的泄漏物被引导到第一绝热层4a的下方后被导入临时收容室37内,并被回收到上述其他罐中。

- 一种液氢储罐内液氢余量显示装置

- 一种高效保冷液氢储罐