一种饱和活性炭活化再生处理工艺及控制方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及活性炭活化工艺技术领域,尤其涉及一种饱和活性炭活化再生处理工艺及控制方法。

背景技术

活性炭是一种多孔吸附材料,广泛应用于废气净化处理等领域,目前,活性炭吸附净化工艺相对成熟,其使用量日益增大,废弃活性炭的产量也就不断增加,但活性炭吸附存在使用周期短(平均4-5个月)、更换成本高,而且饱和活性炭作为危险性固体废弃物处理费用高,大量的废弃活性炭如不回收再利用,不但会造成资源的浪费,而且处理不当还会对环境造成二次污染,活性炭的再生,就是将饱和吸附各种污染物的活性炭经过特殊处理,使活性炭恢复绝大部分吸附能力,以便重新用于废气净化设备吸附过程,降低运行生产成本,减少资源的浪费,具有非常重要的环境效益和经济效益,目前,各大高校和科研院所实验室排放的废气,复杂成分较高,主要含有苯类、酮类、醇类、醛类、醚类、烷烃类、烯烃类等有机组分污染物,主流的活性炭再生方法有热再生法、生物再生法、化学药剂再生法、超声波再生法和微波辐射再生法等,加热再生法是目前应用最为广泛、最成熟的一种再生技术,但也存在一些缺点,如脱附效率低、能耗高、产品质量低等。为此,我们提出一种饱和活性炭活化再生处理工艺及控制方法。

发明内容

本发明的目的在于克服现有技术存在的以上问题,提供一种饱和活性炭活化再生处理工艺及控制方法。

为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

一种饱和活性炭活化再生处理工艺,所述处理工艺包括如下步骤:

1)将饱和活性炭装入活化炉中,关好炉门,启动饱和活性炭活化再生系统,采用热风循环脱附再生工序对活性炭进行加热脱附;

2)活性炭脱附后产生的废气由收集系统收集后依次经由冷凝析出液收集工序、吸收液吸收工序和光催化降解工序处理后排出;

其中,热风循环脱附再生工序包括如下步骤:

a)活化炉开始加热的同时循环风机开始工作;

b)活化炉温度持续上升至70℃时,引风机开始工作,活化炉温度持续上升至110℃时,到达恒温脱附阶段;

c)保持炉内温度110℃左右并恒温工作四个小时以后,恒温脱附阶段结束,活化炉停止加热并自然冷却至室温后关闭所有设备,完成活化。

进一步的,所述冷凝析出液收集工序包括如下步骤:

1)废气在输送冷凝的同时进行过滤处理,达到冷凝部分废气的同时也可滤除部分杂质;

2)滤除部分杂质的废气继续输送至吸收液吸收工序。

进一步的,所述吸收液吸收工序包括如下步骤:

1)滤出部分杂质后的废气进入吸收液中进行吸收,同时吸收液在喷淋系统的作用下进行雾状喷洒,将由吸收液中溢出的废气进行再次喷淋吸收,提高吸收效率;

2)被吸收后的废气继续输送至光催化降解工序。

进一步的,所述光催化降解工序是通过紫外光照射在纳米TiO

进一步的,所述吸收液按重量份数计包括水80-90份,碳酸钾2-3份、腐殖酸钠1-1.5份、醋酸0.7-1份、消泡剂、季铵盐阳离子表面活性剂1-2份、聚乙二醇3-3.5份。

进一步的,所述吸收液盛装于铺设有填料的吸收容器中,从而提高吸收液的吸收效率。

进一步的,所述废气与吸收液之间逆向运动。

进一步的,所述废气经由吸收液吸收喷淋后要经过除雾处理后进入光催化降解工序。

进一步的,所述步骤c)中自然冷却的过程中,当活化炉内温度降低至小于等于70℃时,关闭光催化单元,当炉内温度降低至室温时,关闭循环风机、引风机和喷淋泵,活化完成。

本发明还提供了一种饱和活性炭活化再生处理工艺的控制方法,包括如下步骤:

1)通过传感器采集炉内温度,通过TCP/IP通讯将设备运行状态实时显示到触摸屏上,实现对设备的监控功能,通过PLC控制和调整运行过程中温度、浓度和时间;

2)用户可根据需求在参数设置区域设置炉内温度、保温时间、开引风机温度设备等功能;

3)通过系统主界面观察保温时间和炉内温度,系统状态区域显示紫外灯、引风机、鼓风机和循环泵工作状态。

本发明通过热空气吹扫吸附饱和的活性炭,对脱附过程中产生的废气经特殊设计的净化装置处理后达标排放,延长了活性炭的使用寿命,降低成本,提高废气处理效率,同时降低饱和活性炭与废气对环境和人体的危害。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

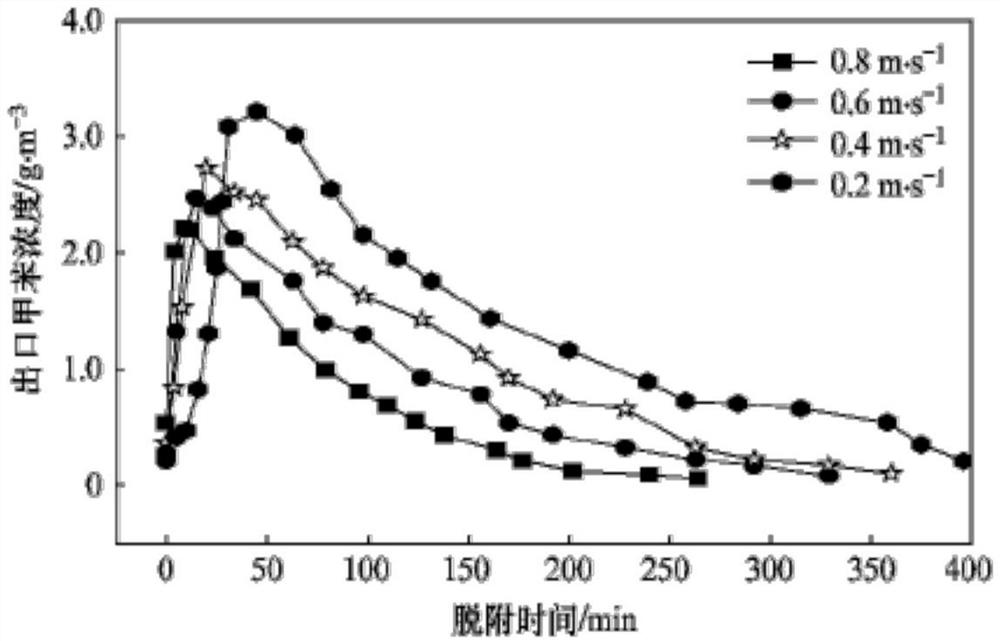

图1是本发明活性炭活化再生过程中出口甲苯浓度与脱附时间、废气流速之间的关系折线图;

图2是本发明性炭活化再生过程中出口甲苯浓度与脱附时间、脱附温度之间的关系折线图。

具体实施方式

下面将参考附图并结合实施例,来详细说明本发明。

本实施例提供了一种饱和活性炭活化再生处理工艺,处理工艺包括如下步骤:

1)将饱和活性炭装入活化炉中,关好炉门,启动饱和活性炭活化再生系统,采用热风循环脱附再生工序对活性炭进行加热脱附;

2)活性炭脱附后产生的废气由收集系统收集后依次经由冷凝析出液收集工序、吸收液吸收工序和光催化降解工序处理后排出;

其中,热风循环脱附再生工序包括如下步骤:

a)活化炉开始加热的同时循环风机开始工作;

b)活化炉温度持续上升至70℃时,引风机开始工作,活化炉温度持续上升至110℃时,到达恒温脱附阶段;

c)保持炉内温度110℃左右并恒温工作四个小时以后,恒温脱附阶段结束,活化炉停止加热并自然冷却至室温后关闭所有设备,完成活化。

整个活化工作全自动控制,活化时间不小于3小时,活化温度90-120度;活化后活性炭吸附容量恢复率≥90%,灰化率≤10%,活性炭强度≥97%。活性炭活化能耗≤50KW.h/m

冷凝析出液收集工序包括如下步骤:

1)废气在输送冷凝的同时进行过滤处理,达到冷凝部分废气的同时也可滤除部分杂质;

2)滤除部分杂质的废气继续输送至吸收液吸收工序;废气先经冷凝处理后再进行过滤,可以分离除去部分废气及废气内的杂质。

吸收液吸收工序包括如下步骤:

1)滤出部分杂质后的废气进入吸收液中进行吸收,同时吸收液在喷淋系统的作用下进行雾状喷洒,将由吸收液中溢出的废气进行再次喷淋吸收,提高吸收效率;

2)被吸收后的废气继续输送至光催化降解工序;吸收液按重量份数计包括水80-90份,碳酸钾2-3份、腐殖酸钠1-1.5份、醋酸0.7-1份、消泡剂、季铵盐阳离子表面活性剂1-2份、聚乙二醇3-3.5份;吸收液盛装于铺设有填料的吸收容器中,从而提高吸收液的吸收效率;废气与吸收液之间逆向运动;废气经由吸收液吸收喷淋后要经过除雾处理后进入光催化降解工序;废气与喷淋系统逆向接触,从而使吸收液与废气充分混合,提高废气的吸收效率,除雾处理后的废气达到干燥的效果,其在光催化降解的过程中效果更好。

光催化降解工序是通过紫外光照射在纳米TiO

步骤c)中自然冷却的过程中,当活化炉内温度降低至小于等于70℃时,关闭光催化单元,当炉内温度降低至室温时,关闭循环风机、引风机和喷淋泵,活化完成。

本发明还提供了一种饱和活性炭活化再生处理工艺的控制方法,包括如下步骤:

1)通过传感器采集炉内温度,通过TCP/IP通讯将设备运行状态实时显示到触摸屏上,实现对设备的监控功能,通过PLC控制和调整运行过程中温度、浓度和时间;

2)用户可根据需求在参数设置区域设置炉内温度、保温时间、开引风机温度设备等功能;

3)通过系统主界面观察保温时间和炉内温度,系统状态区域显示紫外灯、引风机、鼓风机和循环泵工作状态。

在不同的废气流速和脱附温度的条件下,检测排气口处烟气内部的甲苯浓度,所得结果如图1和图2所示,当废气流速0.8m/s,脱附温度为120℃时,脱附效果及废气处理效果最佳。

将新炭未使用、使用后的活性炭和再生后的活性炭送检,检测其碘吸附值和灰分后结果如表1所示:

碘值恢复率=再生后的活性炭/新炭未使用*100%

将新炭未使用、使用后的活性炭和再生后的活性炭送检,检测其灰分后结果如表2所示:

灰化率=(再生后的活性炭-新炭未使用)/新炭未使用*100%

由上可知,通过本方法再生后的活性炭其碘值恢复率较高,且活性炭损失量少。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。