生产用于烃重整的催化剂整料的方法

文献发布时间:2023-06-19 09:29:07

本发明涉及生产用于烃重整的堆叠催化剂纤维三维多孔催化剂整料的方法、由此获得的整料及其用途。

通常,无机催化剂作为挤出束或挤出整料或蜂窝结构生产。

与线性拉伸的蜂窝结构相比能够实现更多样化的形状的替代性方法可以例如通过快速原型法制备。例如US 8,119,554中描述的方法涉及借助粉末基快速原型法生产成型体,其中在无机催化剂粉末中选择性引入粘结剂材料以形成三维结构。

可以使用通常被称为robocasting(自动注浆)的另一生产方法。在这种方法中,将催化剂材料粒子的糊料挤出成束,它们沉积在堆叠层中以形成所需三维结构。随后,将该结构干燥并烧结。在US 7,527,671中公开了通过robocasting法生产可再生柴油机碳烟微粒过滤器。

烃重整以生产氢气和/或合成气体(合成气)是化学工业的一种重要工艺。但是其是能量密集型的并对催化剂提出很高的要求。目前向重整反应器中装入通过催化剂粉末的压片(生产所谓的全催化剂片材(full catalyst tablet))或通过常规制成的挤出物的浸渍(生产所谓的浸渍挤出物)制成的催化剂成型体,参见例如WO 2013/118078和WO 2013/068905。

限定成型体的几何以便实现尽可能最小的反应器压降、最好的径向热导率和最高的活性表面积等。但是,同时,形状几何受其生产方法(即压片或挤出)限制。这些限制体现在未达到最佳的催化剂性能上:高反应器压降、填充床中的低比表面积、填充床中的高比重和成型体的低机械稳定性等。

本发明的目的是提供用于尤其在CO

根据本发明,通过一种生产堆叠催化剂纤维三维多孔催化剂整料的方法实现该目的,所述方法包括下列步骤:

a)制备粒子在液体稀释剂中的悬浮糊料,所述粒子为

催化剂A的粒子,其包含至少镍-镁混合氧化物和镁尖晶石和任选氧化铝氢氧化物(aluminum oxide hydroxide),其中所述镍-镁混合氧化物具有≤100nm,优选≤70nm,更优选≤40nm的平均微晶粒度,所述镁尖晶石相具有≤100nm,优选≤70nm,更优选≤40nm的平均微晶粒度,所述催化剂中的镍比例在30摩尔%左右,镁比例在8-38摩尔%,优选23-35摩尔%的范围内,且铝比例在50-70摩尔%的范围内,且所述催化剂在43.09°2θ的衍射反射的强度小于或等于在44.82°2θ的衍射反射的强度,在43.08°2θ的衍射反射的强度更优选小于在44.72°2θ的反射的强度,

或含六铝酸盐的催化剂B的粒子,其包含钴和选自Ba、Sr、La的至少一种附加金属,

或它们的前体的粒子,

且所述悬浮液还可包含粘结剂材料,所述悬浮液中的所有粒子具有0.5至500μm的平均粒度,

b)经由一个或多个喷嘴挤出步骤a)的糊料以形成纤维,并沉积挤出的纤维以形成三维多孔催化剂整料前体,

c)干燥所述多孔催化剂整料前体以除去液体稀释剂,

d)煅烧所述多孔催化剂整料前体以形成多孔催化剂整料,

其中在催化剂A的情况下,最终产品包含至少镍-镁混合氧化物和镁尖晶石和任选氧化铝氢氧化物,其中所述镍-镁混合氧化物具有≤100nm,优选≤70nm,更优选≤40nm的平均微晶粒度,所述镁尖晶石相具有≤100nm,优选≤70nm,更优选≤40nm的平均微晶粒度,所述催化剂中的镍比例在30摩尔%左右,镁比例在8-38摩尔%,优选23-35摩尔%的范围内,且铝比例在50-70摩尔%的范围内,且所述催化剂在43.09°2θ的衍射反射的强度小于或等于在44.82°2θ的衍射反射的强度,在43.08°2θ的衍射反射的强度更优选小于在44.72°2θ的反射的强度,

其中在催化剂B的情况下,最终产品包含含六铝酸盐的催化剂B,其包含钴和选自Ba、Sr、La的至少一种附加金属,或它们的前体。

通常,在低温煅烧后接着挤出,其后再接着高温煅烧。

此外,所述目的通过由上述方法可获得的堆叠催化剂纤维三维多孔催化剂整料实现。

所述目的还通过一种控制系统数据集实现,所述控制系统数据集含有多个控制指令,它们在增材制造设施上执行时提示增材制造设施制造如上文定义的或如通过上文定义的方法可获得的三维多孔催化剂整料或三维多孔催化剂整料前体。

所述目的还通过所述三维多孔催化剂整料用于烃,优选甲烷在CO

发现有可能生产用于在CO

在这方面,三维整料是由至少两个堆叠的纤维层制成的一体结构。

步骤b)优选通过如下所述的控制系统数据集或CAD文件控制,优选在计算机系统上执行。

根据本发明,已经发现,可在robocasting法中使用催化剂A的粒子,其包含至少镍-镁混合氧化物和镁尖晶石和任选氧化铝氢氧化物,其中所述镍-镁混合氧化物具有≤100nm,优选≤70nm,更优选≤40nm的平均微晶粒度,所述镁尖晶石相具有≤100nm,优选≤70nm,更优选≤40nm的平均微晶粒度,所述催化剂中的镍比例在30摩尔%左右,镁比例在8-38摩尔%,优选23-35摩尔%的范围内,且铝比例在50-70摩尔%的范围内,且所述催化剂在43.09°2θ的衍射反射的强度小于或等于在44.82°2θ的衍射反射的强度,在43.08°2θ的衍射反射的强度更优选小于在44.72°2θ的反射的强度;或使用含六铝酸盐的催化剂B的粒子,其包含钴和选自Ba、Sr、La的至少一种附加金属;或它们的前体的粒子,其中优选地,在高于1000℃的温度下的处理或烧结步骤对获得机械稳定的催化活性结构不是必要的。

根据本发明的方法产生具有低单件重量或单位体积重量以及高压碎强度和低整料密度的多孔催化剂整料。该微挤出几何与这种类型的已知催化剂相比具有明显更高的比表面积和低反应器压降。

在该方法中,最终催化剂的粒子可用于制备悬浮糊料。另外,有可能使用只经过低温煅烧并且此后在成型阶段中转化成所需粒度的粒子的材料。可在步骤d)中进行高温煅烧。可在步骤b)中进行粒子的模塑以产生挤出物。

还已经发现,预制重整催化剂的粉末可在robocasting法中成型而不显著改变它们的性质。

robocasting法能够制造堆叠催化剂纤维三维多孔催化剂整料结构,其与正常挤出物相比具有提高的外表面积和/或优选至少60N的提高的(侧面)压碎强度。

由于提高的外表面积,这在扩散限制的反应,如在CO

此外,由于纤维的有序堆叠,可在保持反应器中的相同催化活性的同时实现更低催化剂密度。通过使用根据本发明制备的规则堆叠催化剂纤维,可实现最多70%的任意所需填充分数(packing fraction)。

低压降是可能的,因此与单个挤出物相比允许使用更小的纤维直径。

由这些较小纤维形成的3D结构–优选具有至少60N的(侧面)压碎强度–在机械上比单个挤出物强得多,单个挤出物太弱以致无法用在填充固定床反应器中。

当由预制催化剂的粉末开始时,可以保持催化剂载体上的原始活性金属(氧化物或盐)分散。

根据本发明使用的3D robocasting技术是完善的并可如US 7,527,671、US 6,027,326、US 6,401,795、Catalysis Today 273(2016),第234至243页或Journal ofCatalysis 334(2016),第110至115页或US 6,993,406中所述进行。

3D robocasting技术可用于基于目前在标准挤出技术中使用的糊料的催化剂制剂,只要粒度小到足以穿过挤出喷嘴。挤出制剂或糊料含有预制催化剂材料。如果必要,可将粘结剂添加到该挤出混合物中。

催化剂A:

本文中提到的预制催化剂材料通过用易熔金属盐浸渍原材料的方法获得,其中所述生产方法包括下列步骤:

(i)使易熔金属盐和细碎的含水滑石的原材料接触,

(ii)使易熔金属盐和含水滑石的原材料密切混合,

(iii)热处理易熔金属盐和含水滑石的原材料,且在使所述金属盐以金属盐熔体的形式存在的条件下,优选在30至250℃的温度下,更优选在50至140℃的温度下加热混合物,

(iv)在<500℃的温度下,优选在250至500℃的温度下低温煅烧所述混合物,低温煅烧的持续时间优选在0.1至24小时的范围内,

(v)模制或成型,

(vi)在≥500℃的温度下,优选在500至1000℃的温度下高温煅烧所述混合物,高温煅烧的持续时间优选在0.1至24小时的范围内。

在一个优选实施方案中,工艺步骤(iv)和(vi)中的煅烧使用指定加热速率和/或冷却速率进行,加热速率和/或冷却速率优选在0.01至10℃/分钟的范围内,更优选在0.1至5℃/分钟的范围内。

在该方法的一个优选实施方案中,在成型步骤(v)之后接着筛分步骤。

进一步优选的是包含镍盐,优选六水合硝酸镍的金属盐成分。

含水滑石的原材料优选具有指定比例的镁和铝,优选至少10摩尔%的镁和至少10摩尔%的铝。

在本发明的催化剂中,镍以非常高度分散的形式存在于载体氧化物上,且载体氧化物由MgAl

本发明的生产方法与基于沉淀法的生产方法相比具有优点。本发明的方法没有形成显著量的工艺水,或本发明的方法也可以绝对没有形成工艺水的方式进行。与避免工艺水的形成同时地,也可省去沉淀剂。可防止与沉淀剂有关的问题,即引入污染。

关于本发明的催化剂的合成,应该强调的是,由于基本无水的生产方法,提供了极其高效节能和环保的方法。

基于所用的含水滑石的载体(优选水滑石)的总孔隙体积计,使用的水量优选为载体的总孔隙体积的≤100%,更优选≤90%,再更优选≤70%,更优选≤50%,再更优选≤40%,特别优选≤30%,更优选≤20%。在本发明的进一步优选的实施方案中,可在不添加水的情况下生产该催化剂,因为合成所需的水在这种情况下完全由该盐的水合水提供。

此外,借助本发明的方法也可实现在载体氧化物上的高金属载量或含金属相的沉积或在作为载体氧化物前体的材料上的沉淀。

不希望本发明受限于理论考量,但基于对形成机制的结构研究,关于本发明的催化剂的形成的下列解释在我们看来有道理:根据本发明在小于或等于500℃的温度下用含镍的硝酸盐熔体处理含水滑石的原材料导致该材料的纳米结构化。镁从预制层状含碳前体材料中浸出。与镍一起,由水滑石形成具有方镁石-绿镍矿结构的纳米晶混合晶相Ni

获得在直至1000℃的温度下具有小于100nm,优选小于或等于70nm,特别优选小于或等于40nm的镍微晶并对烧结和碳化过程具有高耐受性的催化剂。该材料的当前纳米结构对其催化性质特别有利。特别地,已经发现根据本发明的材料是比现有技术有利的催化剂,其特别适用于具有高二氧化碳含量的气体料流的重整。

在本发明的一个优选实施方案中,催化剂载体包含与镍和镁的混合氧化物相密切接触的镁尖晶石。在根据本发明的这种催化剂或催化剂前体中,含镍相和含尖晶石相都具有极小微晶粒度。在含尖晶石相的情况下,平均微晶粒度<00nm,优选≤70nm,更优选≤40nm。

在本发明的进一步优选实施方案中,本发明的催化剂的相组成的特征在于,在43.15°±0.15°2θ(2theta)(d=2.09±0.01

不排除在本发明的催化剂材料或催化剂前体材料中存在少量的Ni尖晶石相,可能还有NiO。但是,如果在本发明的前体材料中存在Ni尖晶石相,可以推测这将在该催化剂根据本发明的用途的高压和高温下转化。

本发明的方法能将在30℃至250℃的温度范围内作为金属盐熔体存在并产生表现出作为重整催化剂的催化活性的催化剂的所有活性金属施加到水滑石或含水滑石的原材料上。在一个优选实施方案中,可将助催化剂添加到金属盐熔体中,和/或除含水滑石的原材料外还可将其它载体氧化物、成孔剂或粘结剂引入合成系统中。

为了生产本发明的催化剂,优选使用在熔融过程中不分解的金属盐或即使发生的话分解在动力学上被极大抑制的金属盐。这样的金属盐的实例尤其是硝酸盐、亚硝酸盐、卤化物、氯酸盐、溴酸盐、碘酸盐、硫酸盐、亚硫酸盐。特别优选的是硝酸盐、亚硝酸盐和包含硝酸盐和亚硝酸盐的盐熔体。包括将特定添加剂添加到熔体中,例如脲、乙二醇。

易熔金属盐可包含例如Na、K、Ca、Mg、Sr、Ba、Al、La、Y、Mo、W、Nb、Zr、Ti、Fe、Co、Ni、Cu、铂金属和/或Ce作为阳离子物类。可能的阴离子物类特别是含氮阴离子,如硝酸根和亚硝酸根。但是,原则上可使用其它阴离子,如卤素、硫酸根和亚硫酸根和本领域技术人员已知的其它无机和有机阴离子。金属盐优选包含至少一种含镍或含钴的组分,优选水合硝酸镍或水合硝酸钴,例如六水合物。

本公开中所用的术语含水滑石的原材料是指所用材料包含至少一种类水滑石化合物作为主要成分并可任选包含氧化添加剂和/或次要成分。类水滑石化合物和氧化添加剂的总比例大于50重量%,优选大于70重量%,特别优选大于90重量%。除类水滑石化合物和氧化添加剂外,含水滑石的原材料还可包含次要成分,其包含例如金属盐并有助于例如调整三价/二价金属盐的金属浓度。这样的次要金属盐成分以小于或等于10重量%,优选小于或等于5重量%的量存在。

类水滑石化合物是二价和三价金属的混合氢氧化物,其由多聚阳离子组成并具有层结构。类水滑石化合物在文献中也称为阴离子粘土、层状双氢氧化物(=LDHs)、Feitknecht化合物或双层结构。可用的二价金属是例如选自Mg、Zn、Cu、Ni、Co、Mn、Ca和Fe的金属,且可用的三价金属是例如选自Al、Fe、Co、Mn、La、Ce和Cr的金属。

在一个优选实施方案中,类水滑石化合物是水滑石。用于本发明的方法的水滑石优选包含镁作为二价金属和铝作为三价金属。所用水滑石的金属优选主要包含镁和铝。

氧化添加剂也可以是混合物,优选包含含铝化合物的混合物。这样的含铝氧化添加剂的实例尤其是三水铝石、勃姆石和拟薄水铝石。这样的铝氧化物、氢氧化物或水合氧化物的典型含量可在基于氧化铝(即Al

类水滑石化合物和氧化添加剂也表现出非常密切的混合。

这样的混合可以例如通过类水滑石粉末和含氢氧化铝的粉末的物理混合实现。例如,可在合适的工业装置,如混合机中进行粉末混合。这样的混合方法是本领域技术人员已知的。另一可能性是在合适的分散介质中混合类水滑石粉末和含氢氧化铝的粉末。作为分散介质,有可能使用例如水、醇如甲醇、乙醇、丙醇、丁醇、乙二醇和/或丁二醇,和酮如丙酮或甲乙酮。分散介质也有可能作为混合物存在并包含表面活性试剂,如表面活性剂。这样的表面活性剂的实例尤其是聚乙二醇、石油磺酸盐(Mersolates)、羧酸盐、长链铵化合物如CTAB。

实现密切混合的另一可能的方式是通过沉淀反应直接合成类水滑石和含氢氧化铝的物质的混合物。这样的方法可尤其如DE 195 03 522A1中所述通过水敏前体的水解进行,这允许有许多可能的组成。制造含水滑石和含氢氧化铝的物质的混合物的其它替代性方法可基于由水性介质的沉淀反应进行。例如,有可能使用含碳酸盐的沉淀物或可允许含二氧化碳的气体混合物在压力下作用于金属盐或金属氢氧化物的合适前体溶液。

用于本发明的含水滑石的原材料的实例是来自Sasol的产品,其以商品名PuralMG出售(Pural MG5至Pural MG70是可购得的,其中Pural MG70是未添加氢氧化铝的Mg-Al水滑石)。本发明也包括含镁和含铝的水滑石与其它碳酸盐、氢氧化物或羟基碳酸盐的密切混合。

对于本发明的方法,优选使用具有特别高纯度的水滑石或类水滑石化合物。J.P.van Berge等人在DE 195 03 522A1中公开了生产特别优选用于本发明的方法的这些类水滑石化合物的方法。

根据DE 195 03 522A1,通过借助水将金属醇盐水解和随后干燥作为沉淀物获得的水解产物来形成水滑石或类水滑石化合物。通过一价、二价和/或三价醇与一种或多种二价金属和/或一种或多种三价金属的反应形成金属醇盐。用于水解的水优选包含选自氢氧根阴离子、有机阴离子,特别是烷氧离子(alkoxides)、烷基醚硫酸根、芳基醚硫酸根和二醇醚硫酸根,和无机阴离子,特别是碳酸根、碳酸氢根、氯离子、硝酸根、硫酸根和/或多金属氧酸根(polyoxymetalate)阴离子的水溶性阴离子。优选使用铵作为抗衡离子。

作为特别适合作为生产催化剂的原材料并已通过金属醇盐的水解制备的含水滑石的材料,可以提到可以商品名Pural MG5、Pural MG20、Pural MG30、Pural MG50和PuralMG70购自Sasol的材料。根据制造商提供的信息,产品名中的数值是产品中存在的MgO的重量百分比。为了获得100%的总重量,必须将Al

一种特别优选的含水滑石的原材料,即Pural MG30包含例如水滑石(即组成为Mg

代替特别优选作为本发明的生产方法中的原材料的成分的水滑石,也有可能使用其它金属氢氧化物或羟基碳酸盐作为原材料。特别优选的是可通过与水滑石和类水滑石化合物相同的合成方法制成的那些。

对本发明而言也重要的是,含水滑石的原材料具有优选的Al/Mg比。在以其中包含的氧化物(以ignited形式)描述含水滑石的原材料的组成时,优选的氧化铝/氧化镁比(即Al

优选的Al/Mg比在基于摩尔计1.5至2.5的范围内,基于摩尔计1.7至2.3的Al/Mg比更优选。优选的含水滑石的原材料应该优选能够通过在高于500℃的温度下的高温煅烧以显著比例或几乎完全地转化成具有尖晶石或尖晶石相关结构的材料或这些结构的相混合物。

本发明的另一个重要方面是含水滑石的原材料与易熔金属盐的非常密切混合,这提供镍物类与载体前体组分之间的密切接触并为镍物类带来出乎意料地好的稳定作用。在煅烧后,这如上文提到产生组成为Ni

XRD结果表明在混合氧化物相Ni

关于含水滑石的原材料中的金属物类M

在WO 2013/068905中详细论述了这些工艺步骤。在一个特别优选的实施方案中,该催化剂包含至少三个相,镍-镁混合氧化物、镁尖晶石和氧化铝氢氧化物,并且其中镍-镁混合氧化物具有≤100nm,优选≤70nm,更优选

特别优选的还有本发明的催化剂的一个实施方案,其具有在6-30摩尔%的范围内的镍比例和在8-38摩尔%的范围内,优选在23-35摩尔%的范围内的镁比例。铝比例优选在50-70摩尔%的范围内。

应该强调的是,当催化剂的物理化学性质具有特定值时,获得特别高性能的催化剂和因此本发明的特别优选的实施方案。

在一个优选实施方案中,选自根据XRD的相组成、BET表面积、孔隙结构、平均孔径和/或振实密度的本发明的催化剂的物理化学性质具有优选值。

特别优选的催化剂的相组成的特征在于,在43.15°±0.15°2θ(2θ)(d=2.09±0.01

催化剂的一个特别优选的实施方案具有在2至500m

此外,催化剂的一个优选实施方案还具有优选<1500g/l,更优选<1350g/l,再更优选≤1100g/l的特征振实密度。借助来自JEL的捣固体积计(tamping volumeter)STAV 2003进行特征振实密度的测定。催化剂的0.5-1.0mm压碎材料级分用于该测量。

催化剂A的进一步描述可见于WO 2013/068905。

催化剂B:

本发明的含六铝酸盐的催化剂包含钴和选自Ba、Sr、La的至少一种附加元素,其中Co含量在2-15摩尔%,优选3-10摩尔%的范围内,更优选在4-8摩尔%的范围内,选自Ba、Sr、La的所述至少一种附加元素的含量在2-25摩尔%,优选3-15摩尔%,更优选4-10摩尔%的范围内,Al含量在70-90摩尔%的范围内。

基于在此指出的摩尔比例的范围,可确定金属离子物类的下列摩尔比:Co/Al的摩尔比(即n

此外,催化剂中包含的元素的摩尔比特别优选在下列范围内:钴/铝比(即n

完全由六铝酸钴组成并包含选自Ba、Sr、La的至少一种元素的材料可通过经验式CoM

本发明的催化剂与完全由六铝酸钴相组成的材料的组成比较表明,本发明的催化剂与纯相六铝酸钴相比(优选)具有较低的钴比例(相对于铝)和较高的选自Ba、Sr、La的阳离子物类的比例(相对于钴)。基于纯相六铝酸钴,这意味着本发明的催化剂具有亚化学计算量的钴和超化学计算量的选自Ba、Sr、La的阳离子物类。

关于本发明的催化剂的形成的一种解释在于,添加到合成系统中的含钴物类几乎完全或完全并入六铝酸钴相的结构中并且钴不再可供用于形成次要相(secondaryphase)。次要相的形成由含铝物类和在每种情况下使用的选自Ba、Sr、La的阳离子物类出发,这产生铝酸盐或钙钛矿(例如SrAl

在一个优选实施方案中,本发明的催化剂包含多个次要相或一个次要相,其中次要相的总比例在0-50重量%的范围内,优选在3-40重量%的范围内,更优选在5-30重量%的范围内。次要相优选包含氧化物,这些更优选选自α-氧化铝、θ-氧化铝、LaAlO

在一个优选实施方案中,催化剂包含选自Pt、Rh、Pd、Ir的至少一种含贵金属的助催化剂,其中含贵金属的助催化剂的比例在0.1-3摩尔%的范围内。

在进一步实施方案中,催化剂还包含一定比例的优选选自Mg、Ca、Ga、Be、Ni、Fe、Cr、Mn的附加阳离子,其中Mg特别优选。

也可以想到,作为对选自Ba、Sr、La的所述至少一种元素的替代,在本发明的催化剂中可存在选自镧系元素的另一元素或多种元素。也不排除可通过在催化剂内并入特定的次要相或次要相的组合来进一步改进本发明的催化剂的性能性质。

含六铝酸盐的催化剂可通过下列步骤制备:

(i)制造铝源,优选细碎铝氧化物和/或氢氧化物变体(modification),

(ii)使细碎铝源与易熔或可溶的含钴化合物和至少一种附加的可溶或易熔金属盐接触,

(iii)使铝源和溶解或熔融金属盐密切混合,

(iv)干燥所述混合物,

(v)低温煅烧所述混合物,

(vi)模制或成型,

(vii)高温煅烧所述混合物。

所述至少一种附加的可溶或易熔金属盐包含选自钡、锶和镧的金属盐。

在一个优选实施方案中,所述附加的可溶金属盐包含至少两种金属盐,其中,至少含钡物类与含锶物类组合存在,或至少含钡物类与含镧物类组合存在,或含锶物类与含镧物类组合存在。

当金属盐在步骤(iii)中的混合过程中不是以熔体形式而是以溶解金属盐的形式存在时,如果这些金属盐尚未以溶解状态使用,也将溶剂添加到金属盐中。

在一个特别优选的实施方案中,铝源选自高反应性氧化铝和氢氧化铝。铝源优选包含可分散的初级粒子,其中小于或等于500nm的初级粒度是优选的。

含六铝酸盐的催化剂/六铝酸盐相

对本公开而言,术语含六铝酸盐的催化剂包含具有高比例的六铝酸盐相的材料。这意味着含六铝酸盐的催化剂在特定实施方案中还可包含一定比例的次要相。术语六铝酸盐相包含具有与磁铁铅矿结构和/或β-铝酸盐结构(例如β'-或β”-铝酸盐结构)的类型类似或相同的片状结构的相。如果该催化剂包含次要相,次要相的比例在0-50重量%的范围内,优选在3-40重量%的范围内,更优选在5-30重量%的范围内。

可通过衍射法,例如Rietfeld精修测定含六铝酸盐的相的比例。如果存在特别细碎或纳米晶材料,借助通过Kubelka-Munk法的光学分析测定六铝酸盐相的比例。在此,制备(就晶相的比例而言)具有与待测量的样品相同的化学计量学的高度烧结的参考样品,然后将这指定为标准样品。将待测量的样品与作为参考的标准样品比较,参考样品已预先被赋予100%的值。在纳米晶材料的情况下,当这些具有极小微晶(具有短相干长度)时,光学分析方法是优选的。特别当微晶粒度小于0.5nm,优选小于0.4nm,更优选小于0.3nm时,存在短相干长度(在使用0.154nm的X-射线波长的衍射研究的情况下)。可提供这样的纳米晶材料以使它们在粉末衍射中表现为X-射线非晶和在UV分析中表现为结晶。

铝源

作为铝源,原则上有可能使用所有含铝原材料,且优选的铝源选自:拟薄水铝石、勃姆石、三水铝石、三羟铝石、γ-氧化铝、θ-氧化铝、水滑石如镁水滑石、胶体碱性氧化铝和本领域技术人员已知的其它胶体铝源以及这些的混合物。特别包括尤其来自Sasol的下列产品:Disperal和所有Disperal类型,Dispal、Pural、Puralox、Catalox、Catapal以及所有Pural MG类型。

不通过理论限制本发明的方法,但推测,高反应性氧化铝或氢氧化铝源,例如θ-氧化铝、γ-氧化铝、拟薄水铝石、勃姆石、三水铝石、三羟铝石和上文提到的这些与其它高反应性氧化铝或氢氧化铝源的混合物的表面结构可对活性催化剂的形成具有实质影响。所用勃姆石优选包含可分散粒子,其初级粒度优选在小于或等于500nm的范围内。术语“可分散粒子”是指在水中分散或制浆的粒子形成稳定的分散体并仅在长时间后沉淀。

铝源优选是纳米微粒型含铝原材料或胶体初级粒子。作为纳米微粒型含铝原材料,有可能使用例如胶溶氢氧化铝、水合氧化铝或氧化铝。可借助有机酸,例如乙酸、丙酸或借助无机酸,例如硝酸或盐酸进行胶溶。可将胶体粒子与稳定剂,如表面活性剂、可溶聚合物或盐混合,或可在生产过程中使用这样的稳定剂。胶体初级粒子也可包含部分水解的醇盐。

在一个具体实施方案中,也有可能使用上文提到的氧化铝源的成型体,然后使它们与金属化合物接触。这样的成型体的实例尤其是丸粒、挤出物或粒状材料或本领域技术人员已知的其它成型体。

高反应性氧化铝或氢氧化铝源的使用特别有利,因为其有助于形成所需相。

作为金属化合物,优选使用可溶于溶剂或可在最多250℃的温度范围内熔融并在工业上可低成本获得的任何化合物。优选溶剂尤其包括以下这些:水、酸性或碱性水溶液、醇如甲醇、乙醇、丙醇、异丙醇、丁醇、酮如丙酮或甲乙酮、芳族溶剂如甲苯或二甲苯、脂族溶剂如环己烷或正己烷、醚和聚醚如四氢呋喃、二乙醚或二甘醇二甲醚、酯如乙酸甲酯或乙酸乙酯。

此外,特别优选使用可溶盐、络合物或金属有机化合物作为金属化合物。盐的实例尤其是硝酸盐、亚硝酸盐、碳酸盐、卤化物、乙酸盐、辛酸盐。络合物的实例尤其是EDTA络合物、与氨基酸或胺的络合物、与多元醇或多元酸的络合物、与磷烷(phosphanes)的络合物。金属有机化合物的实例尤其是乙酰丙酮化物、醇盐、烷基化合物、含芳烃的化合物,例如环戊二烯基加合物。

作为易熔金属化合物,优选使用在熔融过程中不分解的金属盐或即使发生的话分解在动力学上被极大抑制的金属盐。这样的金属盐的实例尤其是硝酸盐、亚硝酸盐、卤化物、氯酸盐、溴酸盐、碘酸盐、硫酸盐、亚硫酸盐。特别优选的是硝酸盐、亚硝酸盐和包含硝酸盐和亚硝酸盐的盐熔体。

使金属化合物与铝源接触的合适方法尤其是浸渍法,其中将金属化合物溶解在合适的溶剂中,随后通过干燥除去溶剂。在粉状铝源的情况下,可以例如通过冻干或喷雾干燥进行这样的干燥步骤;作为替代,可进行形成的复合材料的喷雾造粒或纯静态干燥。对本发明而言,浸渍是特别优选的方法。

进一步合适的接触方法尤其是在金属化合物存在下捏合或研磨铝源,添加或不添加液体。捏合特别是对本发明而言优选的方法,因为其能与随后的挤出结合并因此有利于成型。

对本发明而言,特别优选的是有助于在钴存在下形成六铝酸盐相的金属盐。

这样的盐尤其是镧、钡和锶。镧、钡和锶作为层间阳离子并入。根据本发明,包括使用一种或多种这些阳离子。这既可形成在层间平面中包含各种阳离子的材料(混合晶体形成,即例如在层间平面中包含锶和钡的单一微晶),又可形成如下材料:在每种情况下仅形成在层面平面中具有一种类型的阳离子物类的微晶但随后作为具有不同类型的阳离子物类的微晶的混合物存在(即例如仅含钡作为层间阳离子的微晶与仅含锶作为层间阳离子的微晶的晶体混合物)。根据本发明,这两种类型的混合物(即混合晶体和晶体混合物)都包括。

对本发明而言优选的其它阳离子是像钴那样并入尖晶石块(blocks)中的那些。尤其优选的是镁、钙、镓、铍、镍、铁、铬、锰。特别优选的是镁。

已经完全令人惊讶地发现,在800℃至1300℃的温度范围内,优选在850℃至1200℃的温度范围内,特别优选在900℃至1200℃的温度范围内的相对较低温度下进行高温煅烧也产生对本发明的生产合成气的方法而言具有极佳催化性能性质的催化剂。

进一步的工艺步骤详细公开在WO 2013/1180789中。

Robocasting技术意味着经由一个或多个具有小于5mm,更优选小于1mm,最优选小于0.8mm或更小的最大直径的喷嘴挤出。具体地,喷嘴直径应该在0.05mm至1.0mm,更优选0.2mm至0.9mm,最优选0.5至0.8mm的范围内。喷嘴可具有任何所需横截面,例如圆形、椭圆形、正方形、星形、叶形。最大直径是非圆形横截面的最大直径。

整料中的(最大)纤维直径优选为0.2至0.9mm,更优选0.4至0.8mm,最优选0.5至0.8mm,尤其是0.6至0.8mm。这优选对应于至少100N,更优选至少300N,最优选至少400N,尤其是至少500N的整料的压碎强度。

微挤出的主要标准之一是使用具有对微挤出技术而言恰当的流变性质的可挤出糊料。所提到的文献给出关于如何获得所需流变性质的详细建议。

如果必要,在根据本发明的方法中,可以使用粘度调节剂。典型的粘度调节剂是纤维素,如羧甲基纤维素。优选不使用粘度调节剂或聚合物。

在这方面,可通过筛分粒子或通过摄影技术,如camsizer技术测量平均粒度。平均粒度是指算术平均或数均粒度。

在根据本发明的方法的步骤a)中制备的悬浮糊料优选具有1至95重量%,更优选10至65重量%的固含量。

如果必要,在该悬浮糊料中可使用用于将粒子粘结在一起的粘结剂材料。优选的粘结剂材料选自有机或无机粘结剂,如粘土、氧化铝、二氧化硅或其混合物。

悬浮糊料中的粘结剂材料的量优选在基于悬浮糊料计0.1至80重量%,更优选1至15重量%的范围内。

在该悬浮液中通常不必另外使用有机粘结剂材料,尽管根据本发明有可能使用它们。因此,在该悬浮液中优选不存在有机粘结剂材料。

本文所用的术语“多孔”是指该整料不是实心材料块,而是含有通道或孔隙。通过以ABA或ABACA,也称为ABC方式堆叠空间上分开的催化剂纤维层,可以形成贯穿通道或孔隙。由此可形成具有直视线的通路或没有直视线的通路。

孔隙率优选为至少20%,更优选至少30%,可优选在20至90%的范围内,并可通过Hg-PV和He-密度测定。其可通过下列公式测定。孔隙率(%)=100–[(总微挤出结构的密度/纤维材料的密度)x100]。总微挤出结构的密度通过将其总重量除以其总体积来测定。纤维材料的密度可以通过测量Hg-PV和He-密度测定。

由于由纤维形成的网格或支架是自支撑的,开放空隙保留在纤维之间,这带来多孔性。各自的结构可见于上文提到的文献。它们在用于反应器时表现出低压降。

根据本发明使用的robocasting法也可被描述为3D纤维沉积。

3DFD的一般描述

3D纤维沉积(3DFD)用于将粉末成型。3DFD方法是一种适应性制造方法(adaptivemanufacturing method),由此通过移动喷嘴挤出高载量糊料。通过计算机控制挤出头在x、y和z方向上的移动,可由挤出的纤维或条束逐层制造多孔材料。在干燥后,可将多孔材料热干燥。

这一技术的主要好处是多孔参数(纤维粗度、纤维间距和堆叠设计)的自由度。

3DFD技术的典型流程由下列相继(subsequent)步骤组成:

制备高粘陶瓷(或金属)糊料

经细喷嘴挤出

计算机控制的纤维沉积以形成陶瓷(或金属)多孔周期性结构

干燥和如果必要,还原

第一个重要步骤是确保在糊料中不存在大粒子。因此检查原材料的粒度。如果存在太大粒子,筛分该粉末以获得所需粒度。根据经验,最大的粒子(由d99值表示)应该优选为所用喷嘴尺寸的最多1/5,更优选最多1/10。

在随后步骤中,将该粉末与溶剂/稀释剂(例如水)、如果必要,粘结剂和添加剂混合在一起,由此获得粘性糊料。良好混合以获得均匀糊料(使附聚物或气泡掺入最小化)是平稳和可再现的方法的先决条件。该功能材料的粉末载量取决于比表面积、粒度分布和粉末形态。通常,随着粉末的粒度降低,糊料的粘度提高。因此对这些粉末而言需要降低固体载量。除有机或优选无机粘结剂外,还可加入流变改性剂以控制糊料的流变行为。在一些情况下还加入消泡剂以避免糊料中的气泡。

在混合和除气后,将糊料转移至糊料储器并安装在3DFD装置上。将喷嘴,优选塑料或金属喷嘴(低于200μm)连接到糊料储器上。例如通过排代泵或螺杆泵实现糊料挤出。在沉积过程中,可能必须控制干燥条件。

在室内条件下(或在受控气氛和温度下)干燥后,如果必要,还原该3DFD结构。

3DFD法的实验程序

获得平稳过程和对细长丝挤出的窄控制通常要求调节糊料配方和实验布置。下面列出必须应对的主要工艺参数。

参数

原材料的粒度分布

糊料的制备和混合程序

糊料配方

除气&糊料储器填充

沉积平台的设计

喷嘴的高度控制

转向(turns)和层之间的过渡(transition)的编程

调节挤出速度vs移动速度

沉积过程中的干燥条件

关于该方法的进一步描述,可以参考所提到的文献。

堆叠设计优选如US 7,527,671的图1和2中描绘。最优选的是1-3-1模式。

所用液体稀释剂可选自水和有机液体稀释剂。液体稀释剂优选主要含有水或是水。

干燥优选在-100至1000℃,更优选0至300℃,最优选20至110℃的温度下进行。

优选通过以规则的重复堆叠模式沉积挤出纤维而将堆叠催化剂纤维的整料三维结构化(周期性结构化的催化剂),以形成三维结构化多孔催化剂整料前体。

该整料可由一根连续挤出纤维或由许多单挤出纤维形成。

优选地,该规则的重复堆叠模式由挤出纤维的堆叠层组成,其中在各层中至少50重量%,更优选至少90重量%的挤出纤维或各纤维互相平行并在空间上互相分开沉积。平行沉积可呈直线或曲线。作为替代,它们可以圆形图案沉积/堆叠,具有径向夹层(radialinterlayers),就像在蜘蛛网图案中那样。

更优选地,至少50重量%,最优选至少90重量%的挤出纤维或各纤维作为互相平行并在空间上互相分开的线性条束沉积,其中各层中的条束方向不同于相邻层中的方向,以产生具有相邻叠层的条束的接触点的多孔结构。作为替代,可堆叠多个蜘蛛网图案,各图案层优选相对于其相邻图案层旋转。

在该方向上交错90°的层的堆叠体的一个实例描绘在US 7,527,671的图1和2中。

纤维或条束优选具有10至5000μm,更优选10至1000μm,最优选150至500μm的粗度。

它们优选在空间上互相分开10至5000μm,更优选100至1000μm,最优选200至800μm。

一个实例是间隔650μm的360μm条束的堆叠。

典型整料尺寸是1cm

整料可具有任何所需形状。其优选是具有圆形或椭圆形横截面的圆柱体、长方体、球体、椭圆体、平片或多边形的形式。混合几何形状,如圆柱体和长方体或堆叠立方体的组合也可能。

与此相比,在常规基础上制成的催化剂挤出物的标准挤出法具有1.2mm的最小直径。根据配方,这些挤出物具有如通过SCS方法测得的50N或更低的强度(侧面压碎强度)。

当xy相对平面侧受压时,根据本发明的优选具有1.5cm x 1.5cm x 1.2cm(x,y,z轴,z是堆叠方向)的尺寸的催化剂整料在堆叠方向上的压碎强度(正面压碎强度)优选为至少60N,更优选至少100N,最优选至少150N或至少300N,尤其是至少400N,更尤其是至少500N。

例如在Oil&Gas Science and Technology–Rev.IFP,Vol.55(2000),No.1,第67-85页,尤其是第3.1.1节中公开了压碎强度的测定。用于测定(侧面)压碎强度(SCS)的一个实例如下:这种方法涵盖成型的催化剂微结构对压缩力的耐受性。在卡爪之间对微结构施以压缩载荷。测量将平片压碎所需的力并以牛顿力记录。使用半自动Schleuniger Model6D硬度试验机实施该操作。在XY平面朝上的情况下在测量卡爪之间测试微结构。按下Schleuniger 6D上的“START”按钮。卡爪缓慢地相互靠近以实施压碎试验。压碎强度显示在Schleuniger和计算机监视器上。

最大压碎强度取决于用于制备催化剂整料的材料以及催化剂整料的三维结构以及纤维直径。在各纤维层之间存在的接触点越多,压碎强度越高。优选地,相邻层具有至少10个接触点,更优选至少20个接触点,最优选至少30个接触点,相对于一个邻层而言。因此,对于具有两个邻层的纤维层,接触点的数量为上文指定数量的两倍。由于这些接触点,纤维层的堆叠体是自支撑的。

催化剂整料的压碎强度没有上限。通常,最大压碎强度为100,000N并通常为10,000N。因此,根据本发明的催化剂整料的压碎强度优选在60至100,000N,更优选100至100,000N,最优选300至100,000N,尤其是400至100,000N,更尤其是500至100,000N的范围内。根据本发明的一个实施方案,上限为10,000N。

最大值也可以是用于测量压碎强度的机器能够测量的最大值。最大值可取决于整料的尺寸。如果整料大于测量机器允许的尺寸,将整料切割成合适的尺寸,优选1.5cm x1.5cm x 1.2cm(xyz轴)。

因此,根据本发明的方法产生兼具高强度以及高表面积/孔隙率的催化剂结构。

本发明还涉及通过上述方法可获得的堆叠催化剂纤维三维多孔催化剂整料。

本发明还涉及这些整料作为在CO

一般而言,在连续法中进行甲烷重整,其中已将催化剂引入管式反应器。在这方面,有利的是还原步骤在其中使用该催化剂进行重整的相同管式反应器中进行。

在500℃至1100℃的温度和2至70巴的压力下进行重整。进行该方法时的压力优选在5至70巴的范围内,更优选在10至40巴的范围内,再更优选在20至40巴的范围内。在该重整法的一个有利的实施方案中,对催化剂施以调适(conditioning)。调适是用于预活化催化剂的指定启动程序。催化剂材料形成纳米结构,借此可抑制或阻止活性金属的烧结和碳质材料沉积在催化剂上。

本发明的一个重要方面还涉及用于具有极高CO

在调适过程中,首先使本发明的催化剂暴露于具有高比例的水蒸气和/或氢气的含甲烷的气体料流。在此,将该催化剂加热到700℃的温度。

在后续步骤中,将CO

进料流体料流包含预期工艺所必需的化合物,即CH

可将催化剂的温度从调适温度提高到工艺温度。工艺温度优选在700℃至1100℃的范围内。工艺温度的上限取决于用于该工艺的钢反应器的耐热性。工艺温度的上限优选在950℃至980℃的范围内。

用于预活化的进料流体的有利组成包含各为30%至45%的甲烷和CO

在本发明的方法的一个特别有利的实施方案中,用于催化剂的预活化的进料流体的组成包含各为25%至50%的甲烷和/或CO

本发明的催化剂对CH

在本发明的重整法的一种优选运行模式中,CO

此外,也优选的是本发明的重整法的一种运行模式,其中H

本发明的生产合成气的方法在500至50 000h

在本发明的进一步方面中,借助使用本发明的催化剂的本发明的方法,也有可能实现一种运行状态,其中该催化高压法可以接近热力学平衡的甲烷转化率运行,其甲烷转化率优选为在热力学平衡下的甲烷转化率的至少50%,更优选为在热力学平衡下的甲烷转化率的至少85%,特别是在热力学平衡下的甲烷转化率的90%。

本发明还涉及一种控制系统数据集,其含有多个控制指令,它们在增材制造设施上执行时提示增材制造设施制造如上所述的三维多孔催化剂整料或三维多孔催化剂整料前体。

增材制造设施是例如3D纤维沉积(3DFD)、3D打印、立体光刻、熔丝制造(FFF)或激光烧结。这些设施或设备用于将粉末或糊料成型以形成三维催化剂整料或其前体。因此,增材制造设施可以是3D纤维沉积打印机、3D打印机、立体光刻装置或激光烧结装置。这些生产设施或生产设备通常使用CAD文件(计算机辅助设计文件)计算机控制。CAD文件含有关于多孔催化剂整料或其前体的三维结构的信息并且是运行增材制造设施所需的。

这种CAD文件,其也可被描述为控制系统数据集,含有多个控制指令,它们驱动增材制造设施,例如3D纤维沉积装置中的移动喷嘴。控制系统数据集也可被描述为控制系统数据记录或数据驱动集。控制系统数据集或CAD文件含有驱动增材制造设施以制造整料或整料前体所必需的所有信息。如上文所用的术语“提示”包含这一含义。控制系统数据集和控制指令通常是存储在适当的数据存储装置上的电子数据,该数据存储装置可以是计算机的或连接到计算机上的CD、DVD、USB记忆棒、硬盘驱动器或SSD驱动器。

通常在打印或挤出3D结构之前将控制系统数据集加载到控制增材制造设施的计算机中。因此,术语“执行”通常是指在操作增材制造设施的计算机系统中加载控制系统数据或控制指令。因此,增材制造设施随后在其上执行控制指令。

通过下列实施例进一步例示本发明。

3D微挤出催化剂的实施例:3D微挤出催化剂

生产方法

下面借助实施例E1例示本发明的生产催化剂的方法。将261.7克粉状六水合硝酸镍(来自Merck的Ni(NO

将在此获得的硝酸盐和水滑石的混合物冷却并分成大约330克的两部分,然后在旋转球炉中经受低温煅烧。为此,将样品引入固定在旋转球炉中的熔凝石英烧瓶中并在1l/min的空气料流经过其中的同时以12转/分钟的速度旋转。其中存在样品混合物的熔凝石英烧瓶经过120℃、180℃和280℃的三个不同温度阶段逐步加热到425℃的目标温度。样品在加热期的各个温度阶段和在目标温度下的停留时间各为2小时。使用2℃/分钟作为加热速率。

将获自低温煅烧的产物与(5重量%的)润滑剂混合并借助机械冲床(来自Korsch的XP1)使用30至35kN的压制力压制形成丸粒。

作为润滑剂,有可能使用例如石墨、硬脂酸或硬脂酸镁。在此获得的丸粒具有13mm的直径和大约4-5mm的厚度。

丸粒借助旋转筛磨机在70rpm的旋转速度下预粉碎并压过筛子。随后将预粉碎的材料筛分以分离出具有0.5至500μm的粒度的目标粒级。借助来自Retsch的筛分机(ModelAS 200)使用60Hz的振动频率进行筛分。

对筛分后获得的材料施以在950℃下的高温煅烧。为此,样品材料在马弗炉中在(6l/min的)空气料流经过该炉的同时以5℃/分钟的加热速率加热到950℃,在950℃下热处理4小时,然后冷却到室温。

由这种催化剂前体粉末(在二氧化硅粉末上的氧化镍纳米粒子,通过沉淀获得)、粘土粘结剂和软化水制造悬浮液。通过以下列质量百分比混合这三种组分,制造悬浮液:30.6%催化剂前体、4.4%有机粘结剂、65%软化水。手动加入所述成分并通过特殊混合设备(高速混合机)混合以获得适合经例如400μm大小的喷嘴挤出的恰当流变性质。选择该粉末的粒度以允许如此挤出。将该悬浮液置于由注射容器和喷嘴组成的分配单元中。将该单元安装在微挤出机上。微挤出机是计算机数控(CNC)机器,将其编程为根据明确界定的模式(pattern)和在明确界定的形式内移动。将CNC机器编程为以预定模式逐层连续沉积长丝。根据在该应用中预测的长丝的粗度,选择具有恰当的隔板开孔(diaphragm opening)的喷嘴,例如在0.1至2mm之间。调节沉积参数,例如喷嘴与该结构的表面之间的距离、喷嘴移动速度、环境的气压和温度和气流等。通过根据编程的模式和根据所需尺寸逐层沉积长丝,在盒中构建3D结构。此后将3D结构在80℃下在95%相对湿度下干燥2天。筛分后获得的材料在挤出后经受在1100℃下的高温煅烧。为此,样品材料在马弗炉中在空气料流经过该炉的同时以5℃/分钟的加热速率加热到1100℃,然后冷却到室温。

测试这些结构的压碎强度。

实施例的概览

表1

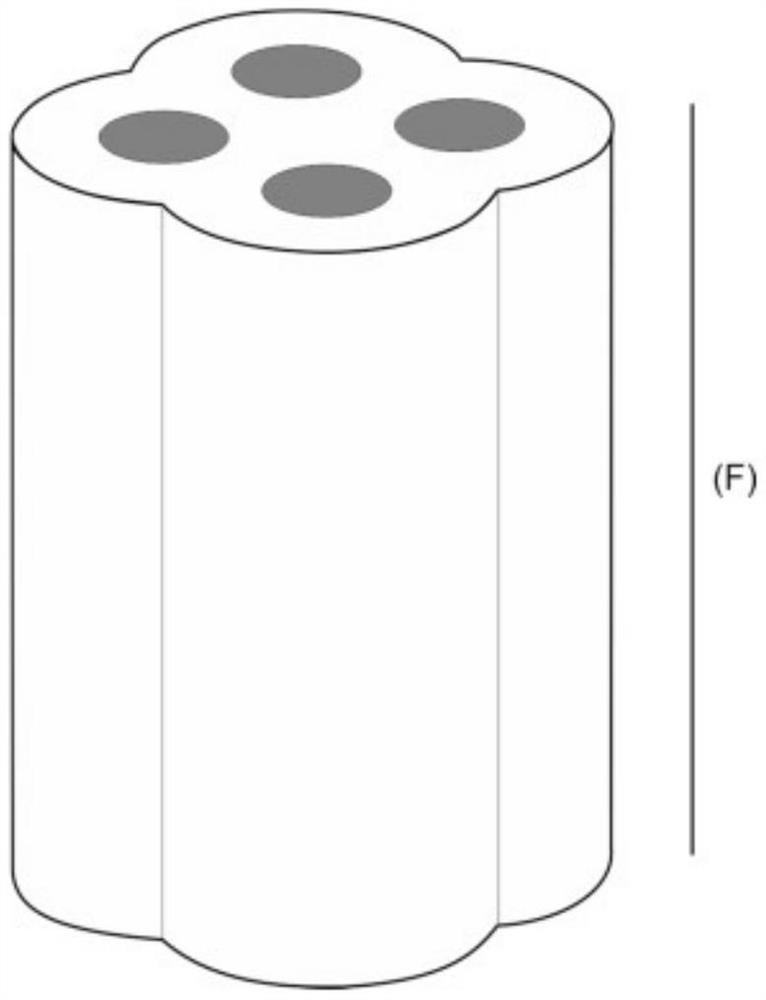

四叶是4个平行和聚结的催化剂材料管的结构,因此产生如图2中所示具有4个平行的贯穿通道的结构。实施例1至4中的平行条束(parallel stand)之间的间距提供在表1中。它们以ABAB方式排列。

催化试验和性能的描述

单件的性质的比较

下表表明,微挤出件表现出比具有现有技术几何的类似件高的压碎强度。这对烃重整催化剂的商业应用而言是重要的优点,因为在许多情况下,如果没有大量的生产努力(在技术和经济上),常规几何的成型体的机械强度不够高或无法保证。

另外,下表还表明,根据微挤出成型体的几何,由于其高孔隙率,估计的试件密度(piece density)可明显更低。这对催化剂制造商而言是重要的优点,因为与常规几何相比,使用微挤出物时,为填充反应器而必须生产的催化剂质量较少。这些结果使得催化剂制造商的生产成本降低。这在对催化剂比表面积没有负面影响的情况下实现。

表2

*高于测量装置的上限

**通过考虑上表1中所示尺寸的矩形立方体或圆柱体的体积计算根据CFD计算的反应器性能的比较

图1描绘了不同成型体的计算反应器压降(在填充后在25℃和1bar

图1比较了1)高度×直径为10×10mm的Quattro片、2)高度×直径为16×10mm的Quattro片、3)高度×宽度为10×10mm的具有纤维堆叠ABAB(具有直视线)的微挤出立方体,和4)高度×宽度为10×10mm的具有纤维堆叠ABCD(没有直视线)的微挤出立方体的性能。

图1表明微挤出几何与商业几何相比具有明显更高的比表面积和低反应器压降。堆叠配置明显可影响反应器压降。