基片清洗方法、基片清洗系统和存储介质

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及基片清洗方法、基片清洗系统和存储介质。

背景技术

一直以来,已知有进行附着于硅晶片或化合物半导体晶片等的基片上的颗粒的除去的技术。

例如,在专利文献1中公开了基片清洗方法,其在基片的表面形成处理膜,将该处理膜以“膜”的状态进行剥离,从而将基片上的颗粒连同处理膜一起除去。

现有技术文献

专利文献

专利文献1:日本特开2015-119164号公报。

发明内容

发明要解决的问题

本发明提供一种技术,其在基片的表面形成处理膜,将该处理膜以“膜”的状态进行剥离,从而将基片上的颗粒连同处理膜一起除去的技术中,能够抑制基片的干燥处理时的图案毁坏。

用于解决问题的技术手段

本发明的一方式的基片清洗方法包括成膜处理液供给步骤、剥离处理液供给步骤和疏水化液供给步骤。成膜处理液供给步骤将含有挥发成分的用于在基片上形成膜的成膜处理液供给到基片。剥离处理液供给步骤对由于挥发成分挥发而使成膜处理液在基片上固化或者硬化从而形成的处理膜,供给使处理膜从基片剥离的剥离处理液。疏水化液供给步骤对被供给了剥离处理液后的基片,供给使基片疏水化的疏水化液。

发明效果

依照本发明,在基片的表面形成处理膜,将该处理膜以“膜”的状态进行剥离,从而将基片上的颗粒连同处理膜一起除去的技术中,能够抑制基片的干燥处理时的图案毁坏。

附图说明

图1A是第一实施方式的基片清洗方法的说明图。

图1B是第一实施方式的基片清洗方法的说明图。

图1C是第一实施方式的基片清洗方法的说明图。

图1D是第一实施方式的基片清洗方法的说明图。

图1E是第一实施方式的基片清洗方法的说明图。

图2是表示第一实施方式的基片清洗系统的结构的示意图。

图3是表示第一实施方式的基片清洗装置的结构的示意图。

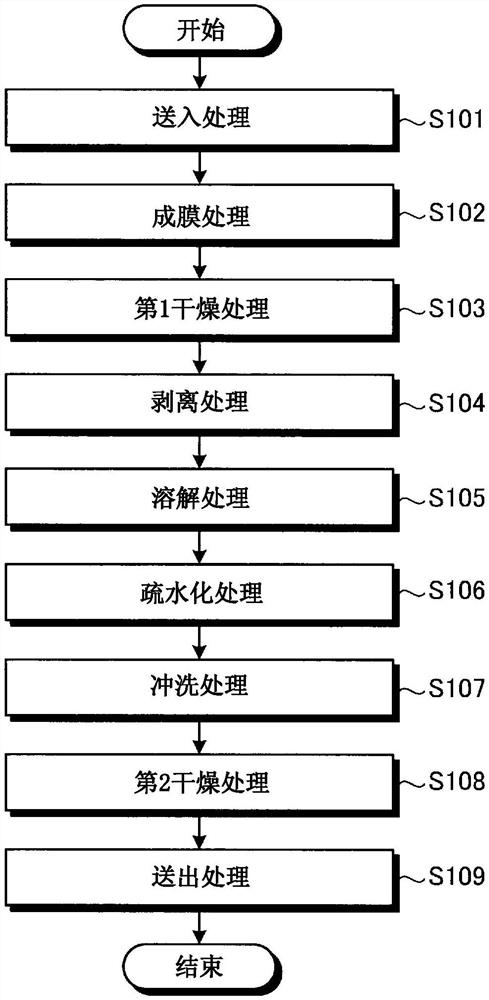

图4是表示第一实施方式的基片清洗处理的流程的流程图。

图5是第一实施方式的基片清洗处理的说明图。

图6是表示第二实施方式的基片清洗装置的结构的示意图。

图7是第二实施方式的基片清洗处理的说明图。

图8是表示第三实施方式的基片清洗处理的流程的流程图。

具体实施方式

下面,参照附图,详细地说明用于实施本发明的基片清洗方法、基片清洗系统和存储介质的方式(以下,记为“实施方式”)。此外,本发明的基片清洗方法、基片清洗系统和存储介质并不由该实施方式限定。此外,各实施方式能够在不使处理内容矛盾的范围内适当地组合。另外,在以下的各实施方式中,对相同的部位标注相同的附图标记,省略重复的说明。

作为除去附着于基片的颗粒的技术,已知有在基片的表面形成处理膜,通过将该处理膜以“膜”的状态进行剥离,将基片上的颗粒连同处理膜一起除去的技术。

近年来,随着在基片上形成的图案的微小化,例如沟槽元件分离结构中的沟槽和/或线、空间和图案中的空间的深宽比有变大的倾向。随着上述的深宽比变得越大,在基片的干燥处理时,越容易发生因残留在图案间的处理液的表面张力导致的图案毁坏。于是,人们希望提供能够抑制基片的干燥处理时的图案毁坏的技术。

(第一实施方式)

[基片清洗方法的概要]

首先,使用图1A~图1E,对第一实施方式的基片清洗方法的概要进行说明。图1A~图1E是第一实施方式的基片清洗方法的说明图。

如图1A所示,第一实施方式的基片清洗方法,除去附着于硅晶片或化合物半导体晶片等的基片(以下,记为“晶片W”)中的图案P或者图案P形成面的颗粒R。

在第一实施方式的基片处理方法中,对晶片W中的图案P的形成面(以下,记为“图案形成面”)供给含有挥发成分的用于在晶片W上形成膜的处理液(以下,记为“成膜处理液L1”)。

此处,晶片W的图案形成面通过被例如亲水性的膜(未图示)覆盖,或者实施使用臭氧水等的亲水化处理,从而具有亲水性。

被供给到晶片W的图案形成面的成膜处理液L1,一边发生由挥发成分的挥发引起的体积收缩一边固化或者硬化,而形成处理膜F(参照图1B)。由此,形成于晶片W上的图案P或附着于图案P的颗粒R成为被该处理膜F覆盖的状态。此外,此处所称的“固化”是指进行固体化,“硬化”是指分子彼此连结而高分子化(例如交联或重叠等)。

接着,如图1B所示,对晶片W上的处理膜F供给剥离处理液L2。剥离处理液L2是用于将前述的处理膜F从晶片W剥离的处理液。

具体而言,剥离处理液L2是亲水性的处理液,在被供给到处理膜F上后,浸透到处理膜F中而到达晶片W的界面。晶片W的界面即图案形成面具有亲水性,因此到达了图案形成面的剥离处理液L2浸透于图案形成面。

由于剥离处理液L2浸入到晶片W与处理膜F之间,处理膜F以“膜”的状态从晶片W剥离,伴随于此,附着于图案形成面的颗粒R连同处理膜F一起从晶片W剥离(参照图1C)。

此外,由于因伴随挥发成分的挥发而来的体积收缩所产生的变形(拉伸力),成膜处理液L1能够使附着于图案P等的颗粒R从图案P等分离。

接着,对从晶片W剥离的处理膜F,供给使处理膜F溶解的溶解处理液L3(参照图1D)。由此,处理膜F溶解,收入于处理膜F的颗粒R成为悬浮于溶解处理液L3中的状态。之后,通过从晶片W除去溶解处理液L3或者溶解的处理膜F,能够从晶片W上除去颗粒R(参照图1E)。

像这样,第一实施方式的基片清洗方法将形成于晶片W上的处理膜F以“膜”的状态,换言之,以不使其溶解的方式从晶片W剥离,由此将附着于图案P等的颗粒R连同处理膜F一起从晶片W除去。

依照第一实施方式的基片清洗方法,由于不利用化学的作用地进行颗粒除去,因此能够抑制因蚀刻作用等导致的基底膜的侵蚀。

此外,依照第一实施方式的基片清洗方法,与现有的利用物理力的基片清洗方法相比能够用较弱的力除去颗粒R,因此还能够抑制图案毁坏。

另外,依照第一实施方式的基片清洗方法,能够容易地除去现有的利用物理力的基片清洗方法中难以除去的粒径小的颗粒R。

另外,在第一实施方式的基片清洗方法中,处理膜F在晶片W成膜后,不进行图案曝光就能够从晶片W全部除去。因此,清洗后的晶片W成为涂敷成膜处理液L1前的状态,即,露出了图案形成面的状态。

[基片清洗系统的结构]

下面,使用图2,对第一实施方式的基片清洗系统的结构进行说明。图2是表示第一实施方式的基片清洗系统的结构的示意图。此外,在下文中,为了明确位置关系,规定彼此正交的X轴、Y轴和Z轴,将Z轴正方向作为铅垂朝上的方向。

如图2所示,基片清洗系统1包括送入送出站2和处理站3。送入送出站2与处理站3相邻地设置。

送入送出站2包括承载器载置部11和输送部12。在承载器载置部11,载置能够将多片晶片W以水平状态收纳的多个输送容器(以下,记为“承载器C”)。

输送部12与承载器载置部11相邻地设置。在输送部12的内部设置基片输送装置121和交接部122。

基片输送装置121包括保持晶片W的晶片保持机构。此外,基片输送装置121能够在水平方向和铅垂方向上的移动并且能够以铅垂轴为中心转动,使用晶片保持机构在承载器C与交接部122之间进行晶片W的输送。

处理站3与输送部12相邻地设置。处理站3包括输送部13和多个基片清洗装置14。多个基片清洗装置14并排地设置在输送部13的两侧。

输送部13在内部设有基片输送装置131。基片输送装置131包括保持晶片W的晶片保持机构。此外,基片输送装置131能够在水平方向和铅垂方向上的移动并且能够以铅垂轴为中心转动,使用晶片保持机构在交接部122与基片清洗装置14之间进行晶片W的输送。

基片清洗装置14是基于上述的基片清洗方法执行基片清洗处理的装置。该基片清洗装置14的具体结构在后文说明。

另外,基片清洗系统1包括控制装置4。控制装置4是控制基片清洗系统1的动作的装置。该控制装置4例如为计算机,包括控制部15和存储部16。在存储部16中保存有用于控制基片清洗处理等各种处理的程序。控制部15通过读取并执行存储于存储部16的程序来控制基片清洗系统1的动作。

此外,上述程序也可以记录于计算机可读取的存储介质,从该存储介质安装到控制装置4的存储部16。作为计算机可读取的存储介质,例如有硬盘(HD)、软盘(FD)、光盘(CD)、磁光盘(MO)、存储卡等。

在如上述那样构成的基片清洗系统1中,首先,送入送出站2的基片输送装置121从承载器C取出晶片W,将所取出的晶片W载置在交接部122。载置于交接部122的晶片W,由处理站3的基片输送装置131从交接部122取出并送入基片清洗装置14,由基片清洗装置14实施基片清洗处理。清洗后的晶片W在由基片输送装置131从基片清洗装置14送出并载置到交接部122后,由基片输送装置121送回承载器C。

[基片清洗装置的结构]

下面,参照图3,对基片清洗装置14的结构进行说明。图3是表示第一实施方式的基片清洗装置14的结构的示意图。

如图3所示,基片清洗装置14包括腔室20、基片保持机构30、液供给部40和回收杯状体50。

腔室20收纳基片保持机构30、液供给部40和回收杯状体50。在腔室20的顶部设置FFU(Fan Filter Unit:风机过滤器)21。FFU21在腔室20内形成下降流(down flow)。

FFU21经由阀22连接到下降流气体供给源23。FFU21将从下降流气体供给源23供给的下降流气体(例如,干空气)释放到腔室20内。

基片保持机构30包括旋转保持部31、支柱部32和驱动部33。旋转保持部31设置在腔室20的大致中央。在旋转保持部31的上表面设置从侧面保持晶片W的保持部件311。晶片W由上述保持部件311以稍稍离开旋转保持部31的上表面的状态水平地保持。

支柱部32是在铅垂方向上延伸的部件,根端部由驱动部33可旋转地支承,在前端部水平地支承旋转保持部31。驱动部33使支柱部32绕铅垂轴旋转。

上述的基片保持机构30通过使用驱动部33使支柱部32旋转以使支承于支柱部32的旋转保持部31旋转,由此,使旋转保持部31所保持的晶片W旋转。

液供给部40对基片保持机构30所保持的晶片W供给各种处理液。具体而言,液供给部40对晶片W供给成膜处理液L1、剥离处理液L2、溶解处理液L3和疏水化液。

液供给部40包括多个(此处为4个)喷嘴41a~41d、水平地支承喷嘴41a~41d的臂42以及使臂42转动和升降的转动升降机构43。

喷嘴41a经由阀44a和流量调节器46a连接到成膜处理液供给源45a。喷嘴41b经由阀44b和流量调节器46b连接到剥离处理液供给源45b。喷嘴41c经由阀44c和流量调节器46c连接到溶解处理液供给源45c。喷嘴41d经由阀44d和流量调节器46d连接到疏水化液供给源45d。

从喷嘴41a释放从成膜处理液供给源45a供给来的成膜处理液L1。作为成膜处理液L1,能够使用例如表面涂敷液、日本特开2016-36012号公报中记载的“基片清洗用组成物”等。此外,由表面涂敷液形成的表面涂敷膜(处理膜F的一个例子),是为了防止浸液用液体浸入抗蚀剂而涂敷在抗蚀剂的上表面的保护膜。此外,浸液用液体例如是用于光刻步骤中的浸液曝光的液体。

从喷嘴41b释放从剥离处理液供给源45b供给来的剥离处理液L2。剥离处理液L2例如是纯水(去离子水,以下记为“DIW”)。

从喷嘴41c释放从溶解处理液供给源45c供给来的溶解处理液L3。作为溶解处理液L3,例如使用有机溶剂。作为有机溶剂,例如能够使用IPA(异丙醇)、稀释剂、MIBC(4-甲基-2-戊醇)、甲苯、乙酸酯类、乙醇类等。此外,作为有机溶剂,能够使用乙二醇类(丙二醇单甲醚)、后述的PGMEA(丙二醇单甲醚乙酸酯)等。

从喷嘴41d释放从疏水化液供给源45d供给来的疏水化液。疏水化液是用有机溶剂将用于使晶片W的表面疏水化的疏水剂稀释成规定的浓度的处理液。作为疏水剂,例如能够使用甲硅烷基化剂或者硅烷偶联剂。具体而言,作为疏水剂,能够使用TMSDMA(三甲基硅烷基二甲胺)、DMSDMA(二甲基硅烷基二甲胺)、TMSDEA(三甲基硅烷基二乙胺)等。此外,作为疏水剂,能够使用HMDS(六甲基二硅氮烷)和TMDS(1,1,3,3-四甲基二硅氮烷)等。

另外,作为有机溶剂,能够使用醚类溶剂或者酮类的有机溶剂等。具体而言,作为有机溶剂,能够使用PGMEA、环己酮、HFE(氢氟醚)等。

此处,作为成膜处理液L1使用表面涂敷液,作为剥离处理液L2使用DIW,作为溶解处理液L3使用IPA。此外,此处,作为疏水化液,使用将TMSDMA用PGMEA稀释了的液体。另外,作为溶解处理液L3的IPA,也可以用作对疏水化处理后的晶片W供给的冲洗液。

喷嘴41a、阀44a、成膜处理液供给源45a和流量调节器46a是成膜处理液供给部的一个例子。喷嘴41b、阀44b、剥离处理液供给源45b和流量调节器46b是剥离处理液供给部的一个例子。喷嘴41c、阀44c、溶解处理液供给源45c和流量调节器46c是溶解处理液供给部的一个例子。喷嘴41d、阀44d、疏水化液供给源45d和流量调节器46d是疏水化液供给部的一个例子。

回收杯状体50以包围旋转保持部31的方式配置,收集因旋转保持部31的旋转而从晶片W飞散的处理液。在回收杯状体50的底部形成有排液口51,由回收杯状体50收集到的处理液,从上述的排液口51被排出到基片清洗装置14的外部。此外,在回收杯状体50的底部,形成将从FFU21供给的下降流气体向基片清洗装置14的外部排出的排气口52。

[基片清洗装置的具体动作]

下面,参照图4和图5,对基片清洗装置14的具体动作进行说明。图4是表示第一实施方式的基片清洗处理的流程的流程图。此外,图5是第一实施方式的基片清洗处理的说明图。此外,图4所示的各处理流程,在控制部15的控制下执行。

如图4所示,在基片清洗装置14中,首先进行送入处理(步骤S101)。在送入处理中,被基片输送装置131(参照图2)送入到腔室20内的晶片W,由基片保持机构30的保持部件311保持。此时,晶片W在图案形成面朝向上方的状态下被保持在保持部件311。之后,旋转保持部31通过驱动部33而旋转。由此,晶片W能够在由旋转保持部31保持为水平的状态下与旋转保持部31一起旋转。

接着,在基片清洗装置14中,进行成膜处理(步骤S102)。成膜处理是将含有挥发成分的用于在晶片W上形成膜的成膜处理液L1供给到晶片W的成膜处理液供给步骤的一个例子。

在成膜处理中,对没有形成抗蚀剂的晶片W的图案形成面供给成膜处理液L1(此处,表面涂敷液)。成膜处理液L1不经由抗蚀剂而被供给到晶片W上。

被供给到晶片W的成膜处理液L1,由于伴随晶片W的旋转而产生的离心力,在晶片W的表面扩散。然后,成膜处理液L1一边发生伴随挥发成分的挥发而引起的体积收缩,一边固化或者硬化,由此在晶片W的图案形成面形成成膜处理液L1的液膜。

此外,在作为成膜处理液L1的表面涂敷液中,含有具有在固化或者硬化时体积收缩的性质的丙烯酸树脂。由此,不仅挥发成分的挥发,而且丙烯酸树脂的硬化收缩也引起体积收缩,因此与仅含有挥发成分的成膜处理液相比体积收缩率大,能够更强力地将颗粒R分离。尤其是,丙烯酸树脂与环氧树脂等其他树脂相比体积收缩率大,因此在对颗粒R施加拉伸力这一方面,表面涂敷液是有效的。

接着,在基片清洗装置14中,进行第一干燥处理(步骤S103)。在第一干燥处理中,通过使例如晶片W的旋转速度增加规定时间来使成膜处理液L1干燥。由此,能够促进成膜处理液L1所包含的挥发成分的挥发,使成膜处理液L1固化或者硬化,在晶片W的图案形成面形成处理膜F(此处,表面涂敷膜)。

另外,步骤S103的第一干燥处理,例如可以是用未图示的减压装置使腔室20内成为减压状态的处理,也可以是利用从FFU21供给的下降流气体使腔室20内的湿度降低的处理。通过这些处理,也能促进挥发成分的挥发。

另外,此处,给出了促进挥发成分的挥发的情况的例子,不过也可以使晶片W在基片清洗装置14中等待直至表面涂敷液自然地固化或者硬化。此外,也可以使晶片W停止旋转,或者使晶片W以成膜处理液L1没有被甩去而露出晶片W的表面程度的转速旋转,来促进挥发成分的挥发。

接着,在基片清洗装置14中,进行剥离处理(步骤S104)。剥离处理是对由于挥发成分的挥发而使成膜处理液L1在晶片W上固化或者硬化从而形成的处理膜F,供给用于使处理膜F从晶片W剥离的剥离处理液L2的剥离处理液供给步骤的一个例子。

在剥离处理中,对形成于晶片W上的处理膜F供给剥离处理液L2(此处,DIW)。被供给到处理膜F的剥离处理液L2,由于伴随晶片W的旋转而产生的离心力,在处理膜F上扩散(参照图5)。

剥离处理液L2浸透于处理膜F中而到达作为晶片W的界面的图案形成面后,由于浸透到图案形成面而使处理膜F从晶片W剥离。由此,附着于晶片W的图案形成面的颗粒R连同处理膜F一起从晶片W被剥离。

接着,在基片清洗装置14中,进行溶解处理(步骤S105)。溶解处理是对剥离处理后且疏水化处理前的晶片W,供给使处理膜F溶解的溶解处理液L3的溶解处理液供给步骤的一个例子。

在溶解处理中,对从晶片W剥离出的处理膜F供给溶解处理液L3(此处,IPA)。被供给到处理膜F的溶解处理液L3,因伴随晶片W的旋转而产生的离心力,在处理膜F上扩散。由此,处理膜F溶解(参照图5)。此外,溶解的处理膜F或悬浮于溶解处理液L3中的颗粒R,连同溶解处理液L3一起从晶片W被除去。

接着,在基片清洗装置14中,进行疏水化处理(步骤S106)。疏水化处理是对供给了剥离处理液L2后的晶片W,供给用于使晶片W疏水化的疏水化液L4的疏水化液供给步骤的一个例子。

在疏水化处理中,对溶解处理后的晶片W供给疏水化液L4(此处,TMSDMA与PGMEA的混合液)。由此,在晶片W上的图案P和图案形成面形成疏水膜H(参照图5)。

接着,在基片清洗装置14中,进行冲洗处理(步骤S107)。冲洗处理是对疏水化液供给步骤后的基片供给冲洗液L5的冲洗液供给步骤的一个例子。

在冲洗处理中,对形成有疏水膜H的晶片W供给冲洗液L5(此处,也作为溶解处理液L3的IPA)。被供给到晶片W的冲洗液L5,因伴随晶片W的旋转而产生的离心力,在晶片W的图案形成面上扩散。由此,残留在晶片W上的疏水化液L4被置换成冲洗液L5(参照图5)。

接着,在基片清洗装置14中,进行第二干燥处理(步骤S108)。第二干燥处理是从冲洗处理后的晶片W除去冲洗液L5的干燥步骤的一个例子。

在第二干燥处理中,通过使例如晶片W的旋转速度增加规定时间,将残留在晶片W上的冲洗液L5甩出,以使晶片W干燥(参照图5)。之后,晶片W的旋转停止。

接着,在基片清洗装置14中,进行送出处理(步骤S109)。在送出处理中,用基片输送装置131(参照图2),从基片清洗装置14的腔室20取出晶片W。之后,晶片W由交接部122和基片输送装置121被收纳在载置于承载器载置部11的承载器C中。当上述的基片送出处理完成时,对于一片晶片W的基片清洗处理完成。

如上所述,在第一实施方式的基片清洗装置14中,通过疏水化处理使晶片W疏水化。由此,图案P变得不容易受到冲洗液L5的表面张力。因此,依照第一实施方式的基片清洗装置14,在第二干燥处理时,能够抑制由冲洗液L5的表面张力导致的图案P的毁坏。

此外,疏水化液L4中包含的有机溶剂(此处,PGMEA),与溶解处理液L3(此处,IPA)同样具有使处理膜F溶解的性质。因此,在基片清洗装置14中,也能够省略溶解处理(步骤S105)。即,通过对剥离处理后的晶片W供给疏水化液L4,不使用溶解处理液L3就能够使处理膜F溶解,并且,能够使晶片W疏水化。

(第二实施方式)

下面,对第二实施方式的基片清洗装置进行说明。图6是表示第二实施方式的基片清洗装置的结构的示意图。

在上述的第一实施方式中,说明了基片清洗装置14包括疏水化液供给源45d,并将从疏水化液供给源45d供给的疏水化液L4从喷嘴41d释放到晶片W的情况的例子。即,在第一实施方式中,将疏水剂和有机溶剂预先混合而成的疏水化液供给到晶片W。但并不限定于此,基片清洗装置14A也可以对晶片W分别供给疏水剂和有机溶剂,在晶片W上将它们混合从而在晶片W上形成疏水化液。

如图6所示,第二实施方式的基片清洗装置14A包括液供给部40A。液供给部40A除了释放成膜处理液L1的喷嘴41a、释放剥离处理液L2的喷嘴41b和释放溶解处理液L3的喷嘴41c之外,还包括释放疏水剂的喷嘴41d1和释放有机溶剂的喷嘴41d2。

喷嘴41d1经由阀44d1和流量调节器46d1连接到疏水剂供给源45d1。从喷嘴41d1,释放从疏水剂供给源45d1供给来的疏水剂(此处,TMSDMA)。

喷嘴41d2经由阀44d2和流量调节器46d2连接到有机溶剂供给源45d2。从喷嘴41d2,释放从有机溶剂供给源45d2供给来的有机溶剂(此处,PGMEA)。

此外,液供给部40A也可以包括:支承喷嘴41d1的第一臂和使第一臂转动和升降的第一转动升降机构;以及支承喷嘴41d2的第二臂和使第二臂转动和升降的第二转动升降机构。

下面,参照图7,对第二实施方式的基片清洗装置14A的具体动作进行说明。图7是第二实施方式的基片清洗处理的说明图。

如图7所示,在第二实施方式的基片清洗装置14A中,在步骤S106的疏水化处理中,对步骤S104的剥离处理后的晶片W首先供给有机溶剂L4a。被供给到晶片W上的有机溶剂L4a,因伴随晶片W的旋转而产生的离心力,在晶片W上扩散。由此,处理膜F被有机溶剂L4a溶解,并且悬浮在溶解后的处理膜F或有机溶剂L4a中的颗粒R连同有机溶剂L4a一起从晶片W被除去。这样一来,疏水化液L4中所含的有机溶剂L4a(此处,PGMEA),也能够作为使处理膜F溶解的溶解处理液L3发挥作用。

接着,在基片清洗装置14A中,对残留有机溶剂L4a的晶片W供给疏水剂L4b。被供给到晶片W上的疏水剂L4b与残留在晶片W上的有机溶剂L4a混合。由此,在晶片W上生成疏水化液L4。疏水化液L4因伴随晶片W的旋转而产生的离心力,在晶片W上扩散。由此,在晶片W上的图案P和图案形成面形成疏水膜H。

之后,在基片清洗装置14A中,对晶片W进行冲洗处理(步骤S107)和干燥处理(步骤S108)。

另外,此处,在步骤S106的疏水化处理中,对晶片W供给了有机溶剂L4a后,将处理液切换为疏水剂L4b,对晶片W供给疏水剂L4b。但并不限定于此,也可以在对晶片W供给了有机溶剂L4a后,一边对晶片W供给有机溶剂L4a,一边对晶片W供给疏水剂L4b。此外,也可以对晶片W同时供给有机溶剂L4a和疏水剂L4b。

另外,第二实施方式的基片清洗装置14A也可以在步骤S107的冲洗处理中,将有机溶剂L4a(此处,PGMEA)作为冲洗液L5供给。由此,能够省略冲洗液L5(此处,IPA)的供给系统。

另外,第二实施方式的基片清洗装置14A也可以进行溶解处理。该情况下,通过将有机溶剂L4a(此处,PGMEA)作为溶解处理液L3供给,能够省略溶解处理液L3(此处,IPA)的供给系统。

(第三实施方式)

下面,参照图8,对第三实施方式的基片清洗处理进行说明。图8是表示第三实施方式的基片清洗处理的流程的流程图。此外,图8所示的成膜处理(步骤S203)之后的处理流程,例如与图4所示的步骤S103~S109的处理流程相同。或者,也可以为与从图4所示的步骤S103~S109除去了溶解处理(步骤S105)的处理流程相同。

第一实施方式的基片清洗装置14或者第二实施方式的基片清洗装置14A,也可以如图8所示,在步骤S201的送入处理后,步骤S203的成膜处理前,进行预润湿处理(步骤S202)。

在预润湿处理中,对成膜处理前的晶片W供给预润湿液。预润湿液因伴随晶片W的旋转而产生的离心力,在晶片W上扩散。

预润湿液是与成膜处理液L1(此处,表面涂敷液)有亲和性的溶剂。作为预润湿液,例如能举出MIBC(4-甲基-2-戊醇)。MIBC包含于表面涂敷液,与表面涂敷液具有亲和性。此外,作为预润湿液,例如能够举出PGME(丙二醇单甲醚)、PGMEA等。

像这样,将与成膜处理液L1具有亲和性的预润湿液事先涂敷于晶片W,由此,在成膜处理中,成膜处理液L1变得容易在晶片W上扩散,并且变得容易进入图案P的间隙。因此,能够减少成膜处理液L1的使用量,并且能够更可靠地除去进入到图案P的间隙的颗粒R。此外,能够实现成膜处理所需的时间的缩短。

另外,将与疏水化液L4中所含的有机溶剂L4a相同的溶剂(此处,PGMEA)作为预润湿液使用,由此无需另外设置预润湿液的供给系统,就能够进行预润湿处理。

(其他实施方式)

在上述的第一~第三实施方式的基片清洗方法中,也可以在供给作为剥离处理液L2的DIW之前,将比DIW表面张力小的液体和DIW混合而成的混合液供给到处理膜F。

上述的混合液与DIW相比表面张力小,因此难以在处理膜F的表面反弹,容易浸透到处理膜F中。通过是上述混合液浸透到处理膜F中,能够在处理膜F中形成DIW的通道。由此,之后,在将作为剥离处理液L2的DIW供给到处理膜F时,能够使DIW快速到达图案形成面。因此,能够促进处理膜F从晶片W的剥离。

此处,作为“与DIW相比表面张力小的液体”,能够使用疏水化液L4中所含的有机溶剂L4a(此处,PGMEA)。由此,无需另外增加新的供给系统,就能够促进处理膜F从晶片W的剥离。此外,“与DIW相比表面张力小的液体”,并不限定于PGMEA,也可以为例如IPA等。

在上述的各实施方式中,说明了溶解处理液L3为有机溶剂的情况的例子,不过溶解处理液L3并不限定与IPA等的有机溶剂,例如也可以为碱性显影液或者酸性显影液。碱性显影液为包含氨水、四甲基氢氧化铵(TMAH:Tetra Methyl Ammonium Hydroxide)等的4级氢氧化铵水溶液、胆碱水溶液的至少一者的溶液即可。

在作为溶解处理液L3使用碱性显影液的情况下,能够使晶片W和颗粒R产生同一极性的电动电位。由此,能够使晶片W和颗粒R变得彼此排斥,因此能够防止颗粒R再附着于晶片W。此外,作为酸性显影液,例如能够使用乙酸、甲酸、羟基乙酸等。

在上述的各实施方式中,说明了剥离处理液L2为DIW的情况的例子,不过剥离处理液L2并不限定于DIW。例如,也可以将与被用作溶解处理液L3的碱性显影液相比浓度低的碱性显影液作为剥离处理液L2使用。

如上所述,实施方式的基片清洗方法包括成膜处理液供给步骤(作为一个例子,成膜处理)、剥离处理液供给步骤(作为一个例子,剥离处理)和疏水化液供给步骤(作为一个例子,疏水化处理)。成膜处理液供给步骤将含有挥发成分的用于在基片(作为一个例子,晶片W)上形成膜的成膜处理液L1供给到基片。剥离处理液供给步骤对由于挥发成分挥发而使成膜处理液L1在基片上固化或者硬化从而形成的处理膜F,供给使处理膜F从基片剥离的剥离处理液L2。疏水化液供给步骤对被供给剥离处理液L2后的基片,供给使基片疏水化的疏水化液L4。

通过使晶片W疏水化,图案P变得不容易从液体受到表面张力,能够抑制基片的干燥处理时的图案毁坏。

实施方式的基片清洗方法还可以包括冲洗液供给步骤(作为一个例子,冲洗处理)和干燥步骤(作为一个例子,第二干燥处理)。冲洗液供给步骤对疏水化液供给步骤后的基片供给冲洗液L5。干燥步骤从冲洗液供给步骤后的基片除去冲洗液L5。

由于在疏水化液供给步骤使基片疏水化,图案P变得不容易受到冲洗液L5的表面张力。因此,在干燥步骤时,能够抑制由冲洗液L5的表面张力导致的图案P的毁坏。

疏水化液L4也可以含有使基片疏水化的疏水剂L4b和有机溶剂L4a。在该情况下,冲洗液L5也可以为上述有机溶剂L4a。这样一来,通过在疏水化液供给步骤和冲洗液供给步骤中使用相同的有机溶剂L4a,能够实现供给系统的简化。

疏水化液L4还可以含有使基片疏水化的疏水剂L4b和有机溶剂L4a。在该情况下,疏水化液供给步骤也可以对被供给了剥离处理液L2后的基片供给有机溶剂L4a,之后,对残留有机溶剂L4a的基片供给疏水剂L4b。

由此,由于用有机溶剂L4a溶解处理膜F,并且之后供给的疏水剂L4b在基片上与有机溶剂L4a混合而生成疏水化液L4,因此能够使基片疏水化。

实施方式的基片清洗方法还可以包含溶解处理液供给步骤。溶解处理液供给步骤对剥离处理液供给步骤后且疏水化液供给步骤前的基片,供给使处理膜F溶解的溶解处理液L3。由此,在使处理膜F溶解后,能够将溶解后的处理膜F或悬浮在溶解处理液L3中的颗粒R连同溶解处理液L3一起从晶片W除去。

疏水化液L4也可以含有使基片疏水化的疏水剂L4b和有机溶剂L4a。在该情况下,溶解处理液L3可以为上述有机溶剂L4a。这样一来,通过在疏水化液供给步骤和溶解处理液供给步骤中使用相同的有机溶剂L4a,能够实现供给系统的简化。

疏水化液L4也可以含有使基片疏水化的疏水剂L4b和有机溶剂L4a。在该情况下,实施方式的基片清洗方法还可以包括对成膜处理液供给步骤前的基片供给上述有机溶剂L4a的预润湿步骤。

通过进行预润湿步骤,在成膜处理液供给步骤中,成膜处理液L1变得容易在基片上扩散,并且变得容易进入图案P的间隙。因此,能够减少成膜处理液L1的使用量,并且能够更可靠地除去进入到图案P的间隙的颗粒R。此外,能够实现成膜处理液供给步骤所需的时间的缩短。此外,通过在疏水化液供给步骤和预润湿步骤中使用相同的有机溶剂L4a,能够实现供给系统的简化。

本次公开的实施方式在所有方面均是例示,而不应认为是限制性的。实际上,上述的实施方式能够以各种各样的方式具体实现。此外,上述的实施方式在不脱离所附的权利要求的范围及其思想的情况下,能够以各种各样的方式省略、替换、改变。

附图标记说明

W 晶片

P 图案

R 颗粒

1 基片清洗系统

4 控制装置

14 基片清洗装置

20 腔室

21 FFU

30 基片保持机构

40 液供给部

45a 成膜处理液供给源

45b 剥离处理液供给源

45c 溶解处理液供给源

45d 疏水化液供给源

50 回收杯状体