单束等离子体源

文献发布时间:2023-06-19 09:47:53

相关申请的交叉引用

本申请要求于2018年6月20日提交的美国临时申请第62/687,357号的权益。上述申请的全部公开内容通过引用并入本文。

政府权利

本发明是在国家科学基金会授予的1700785、1700787和1724941的政府支持下完成的。政府对本发明享有一定权利。

背景技术和发明内容

本申请总体上涉及离子源,并且更具体地涉及单束等离子体或离子源装置。

薄膜加工被广泛用于制造半导体器件、显示器、太阳能电池板、摩擦涂层、传感器和微机电系统。如图1所示,常规的物理气相沉积和化学气相沉积通常会由于原子1的有限动能而导致工件2上的原子1堆积松散。微孔结构导致材料特性和器件性能不稳定。然而,离子源已经成为用于制造高质量薄膜和器件的必要工具。

一个常规的离子源具有图2和图3所示的跑道设计。该设备包括跑道形或环形阳极3、成对的中心磁极和外部磁极以及磁体4。阳极连接至DC电源的正端子。磁极连接至地电位并用作阴极5。被朝向阳极吸引的电子受到洛伦兹力,该洛伦兹力沿E×B方向驱动电子(其中,E是电场向量,并且B是磁感应场向量)。由此,电子以电子轨迹6沿着跑道漂移而不是直接到达阳极。被限制的电子使工艺气体离子化并产生离子7,随后这些离子被从等离子体区域中提取出来。

跑道离子源的正常操作有两个关键要求:1)电子必须在闭合环路(跑道或圆环)中漂移以确保它们被限制;以及2)阳极与阴极之间的间隙必须小(几毫米)以建立强电场来提取离子。由此,跑道线性源实际上在直线部分产生两个束,而圆形源则生成环形束。因此,所发射的离子具有宽的发射角度分布;研究表明,相关联的离子入射角对被处理表面的形态有显著影响。此外,跑道离子源需要大于250V的电压来维持等离子体放电。这是通过阳极与阴极之间的电磁场确定的。因此,离子能量可能很高,以至于它们可能损坏沉积的膜并且不期望地使膜表面变粗糙。

由于不期望的材料沉积以及对出口狭缝附近的阳极和阴极的污染,传统跑道离子源中的窄发射狭缝导致维护频繁。此外,由于传统跑道结构将磁钢阴极直接安装在磁体上,因此在清洁后重新排列阴极以保持发射缝隙均匀很麻烦。在2016年1月28日发布的Madocks的题为“Closed Drift Magnetic Field Ion Source Apparatus Containing Self-Cleaning Anode and a Process for Substrate Modification Therewith”的美国专利公布第2016/0027608号以及于2017年2月2日发布的Chistyakov的题为“High Power PulseIonized Physical Vapor Deposition”的美国专利公布第2017/0029936号中公开了示例性跑道配置,上述两个申请通过引用并入本文。

于1984年11月6日授权给Kaufman等人的题为“Electron Bombardment IonSources”的美国专利第4,481,062号公开了另一种传统离子源,并且该美国专利通过引用并入本文。该方法通常在低压(例如,10

根据本发明,提供了一种单束等离子体或离子源装置。离子源的另一方面包括磁体和/或磁分路器,所述磁体和/或磁分路器产生磁通量,该磁通量具有位于产生等离子体的开放空间中的中心凹陷(dip)或向外波动。另一方面采用了一种离子源,该离子源包括以基本上E形的截面形状布置的多个磁体和至少三个磁分路器。在另一方面,离子源包括附接至包围磁体的阳极体的可移除非磁性阴极、盖或罩,使得该盖可以被轻松移除而无需与磁场相互作用或直接附接至磁场,从而易于清理。又一方面提供了一种单束等离子体源,该单束等离子体源与其他沉积源(例如,溅射磁控管和经等离子体增强的化学气相沉积装备)在相同的处理压力下同时产生离子。另一方面,通过将离子束指向靶并溅射靶或者引入随后被离子源等离子体离解的前体气体将单束离子源用于直接薄膜沉积。另一方面,在离子源与样品之间引入射频电磁场以增强该束等离子体。此外,在本装置的另一方面,离子源居中地位于周围的溅射靶内。

本等离子体源装置优于传统设备。例如,本装置有利地发射单离子束,该单离子束的横截面直径或横截面宽度可以从约3mm调整到至少30mm,并且可以在单束线性配置中被调整成任何长度。此外,本装置中的光束可以在与同时溅射兼容的宽操作压力范围(例如,1毫托至>500毫托)中生成。由于本装置不使用细丝,因此有益地,本装置可以在包括惰性气体和反应气体的许多不同的气体下进行操作。此外,本离子源可以在从30V到大于500V的宽放电电压范围内操作,这可以产生可调节离子能量以进行最佳的离子-表面相互作用。

本装置对于长期稳定的操作也是有利的,这是因为:1)由于直接涂覆的助焊剂不能到达活动表面,因此阳极不太可能被污染;2)由于阴极可以被设置为浮动电位并且进行自动偏置,所以阴极对涂层不敏感;以及3)与常规设备相比,非磁性盖或非磁性罩可以很容易地拆卸和重新组装以进行维护。值得注意的是,本装置发射稳定的离子束,而不会干扰同时操作的其他等离子体源。另一优点是单束离子源致使溅射源的放电电压显著降低,并随后提高了溅射膜的质量。根据以下结合附图的描述和所附权利要求书,其他特征和益处将变得明显。

附图说明

图1是示出在没有离子源辅助的情况下工件上的现有技术涂覆原子的示意性截面图;

图2是示出现有技术离子源的示意性截面图;

图3是示出图2的现有技术离子源的示意性俯视图;

图4是示出本离子源的立体图;

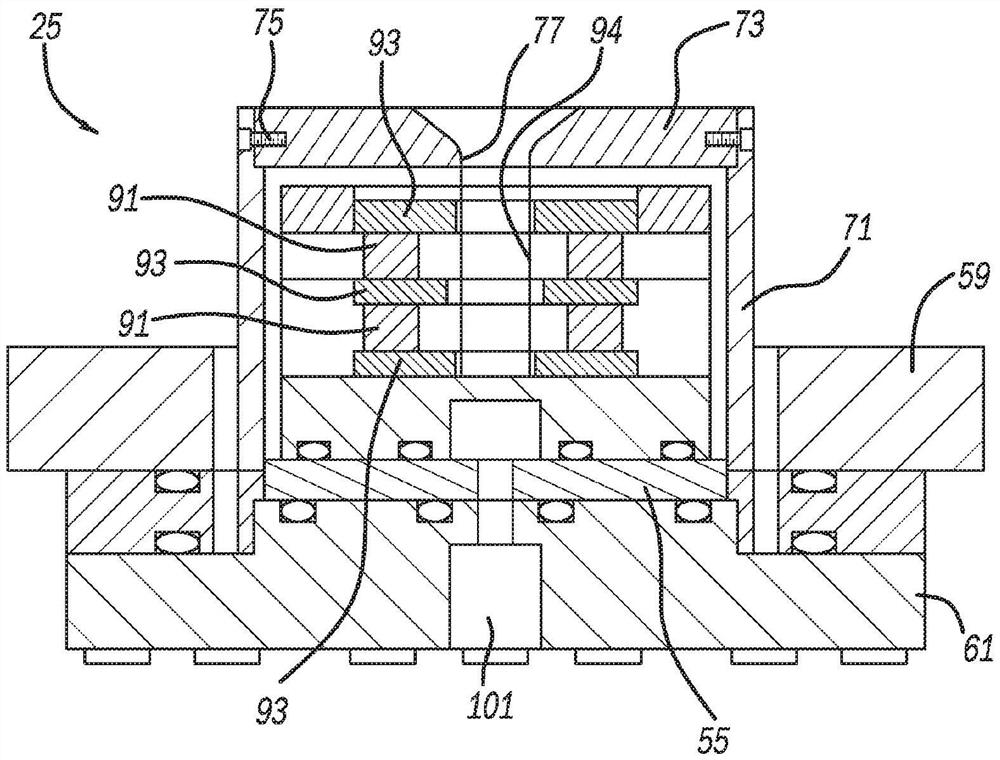

图5是沿图4中的线5-5截取的截面图,其示出了本离子源,其中,阴极与地隔离;

图6是示出本离子源的局部分解立体图;

图7是类似于图5的截面图,其示出了磁通线和来自本离子源的离子发射,其中,阴极连接至地电位;

图8是示出在本离子源中使用的示例性磁体组件的示意性截面图;

图9是沿图8中箭头9的方向截取的示出本离子源的示意图;

图10是示出本等离子体或离子源装置与真空室内部的沉积源同时操作的示意图;

图11是示出使用本离子源的进行的工件上的涂覆原子的相互作用的示意性截面图;

图12是示出了本离子源的替选实施方式的立体图;

图13是示出图12的离子源的替选实施方式的立体图;

图14是示出本等离子体或离子源装置的用于处理从磁控管源沉积的薄膜的替选实施方式的示意图;

图15是通过在不同的放电电压或离子能量下借助于本离子源的辅助进行溅射而产生的铟锡氧化物(“ITO”)膜的表面电阻的图;

图16和图17分别是在没有本离子源辅助和有本离子源辅助的情况下通过溅射而沉积的ITO膜的原子力显微镜相图;

图18是示出本等离子体或离子源装置的用于直接沉积薄膜的另一替选实施方式的示意图;

图19是示出本等离子体或离子源装置的另一替选图的示意图;

图20是示出本等离子体或离子源装置的另一替选实施方式的示意性截面图;以及

图21是沿图20中箭头21的方向截取的端部正视图,其示出了图20的等离子体或离子源装置的替选实施方式。

具体实施方式

单束等离子体或离子源装置21的优选实施方式可以在图4至图7以及图10中观察到。离子源装置21包括真空室23、离子源25、沉积源27和样品或工件29。离子源25和沉积源27通过真空密封的端口安装至真空室23。该装置还包括连接至真空泵31的泵送端口、连接至工艺气体源的输入气体端口、压力计和可选的加热器。取决于系统所需的特定功能,存在真空室的各种配置。

示例性离子源25包括阳极51和阴极53。阳极安装在绝缘体55上。阴极安装在金属封闭板61上,金属封闭板61又安装至真空室23上的法兰(flange)59。在这种情况下,阴极53被设置为电气接地电位。阴极53可以是单件或包括外部结构本体71和经由螺钉75可拆卸地固定至外部结构本体71的端盖73的两件。阴极53的盖73向内垂悬于阳极51之上,其中盖73的中心处的单贯通开口77限定离子发射出口。在当前示出的实施方式中,阴极53的结构本体71和盖73具有圆形的外周并且开口77是圆形的。此外,当前示出的盖73在贯通开口77附近采用截头圆锥形的渐缩表面79。

可替选地,可以设想将诸如椭圆形的其他弧形形状或其他单孔、伸长孔形状用于这些所述部件。在图12和图13中可以观察到替选实施方式,其中阴极653的盖673中的渐缩的单贯通开口677沿与发射中心平面或离子619的方向大致垂直的横向方向线性地伸长。内部阳极部件也围绕开口677下方的等离子体区域横向地伸长。

返回至图5至图10所示的示例性实施方式,多个(优选地,两个)永磁体91和多个(优选地,三个)磁分路器93被封装在阳极51中。导电内罩94限定了与开口77基本对准的开放等离子体区或区域96。磁体91和分路器93各自具有同轴对准的圆形内边缘和圆形外边缘,其中,磁体91和分路器93均是具有中空中心的环形。磁体91被夹在或堆叠在分路器93之间,使得这些磁体被中间的分路器彼此间隔开。上下磁体串联布置,例如N-S/N-S或S-N/S-N。此外,磁体和分路器组件的每一侧横截面具有基本上E形,其中分路器93的伸长的内部边缘朝向离子源25的中心线轴线95延伸。磁体91和分路器93在内部固定至阳极体97,阳极体97经由螺丝或其他螺纹紧固件耦接至阳极基体99。可选的进气或冷却流体入口101及相关联的流道被布置成穿过阳极基体99、绝缘体55和板61。值得注意的是,包括磁体91和分路器93的整个阳极51通过间隙或绝缘体与整个阴极53在内部间隔开。

在图5的配置中,阴极以电浮动或偏置电位与地隔离。然而,在图7的版本中,阴极通过法兰59连接至地电位。

图7至图10示出了操作中的离子源装置21。当通电时,由于高能电子113在相关联的电磁场作用下在磁体与分路器组件的部分之间运动,因此,阳极51内部的开放等离子体区96中的前体(precursor)气体被转换成等离子体。磁通线115从一个顶部分路器93向底部外部分路器93流动,或者磁通线115从一个底部外部分路器93向顶部分路器93流动。此外,磁性组件使至少一些磁通线115产生凹陷117或向外挤压起伏。该凹陷117有利地用于延迟和/或俘获附近的电子113,否则这些电子沿磁通线115流动并到达阳极。因此,该凹陷有利地增加了离子化并且提升了通过与纵向中心线轴线95同轴对准的阴极盖73的出口开口77发射的离子119的通量密度。在某些配置中,中心分路器93是可选的。可替选地,可以设想可以在开放等离子体区96内的磁场115的起始端与终止端之间布置多个凹陷117。

离子源25的当前优选的构造使得离子束119的直径或横向宽度具有从3mm到至少30mm的可调性。这可以通过不同尺寸的出口77、磁体91和分路器93来实现。此外,与从跑道离子源生成的传统的环形和中空中心离子束相比,从离子源25发射单离子束119,其中当在横截面中看时离子几乎均匀地围绕中心轴线分布。此外,虽然当前优选的磁体91和分路器93是与圆形单束离子源中的中心线95同轴对准的中空环状环,但是可替选地,磁体91和分路器93可以包括围绕中心线119以圆形或弧形图案布置的多个实心棒状或条状磁体,尽管某些优选优势可能无法实现。在线性单束离子源中,端部包括以上描述的圆形配置中的一半,并且直线部分可以包括多个实心棒状或条状磁体。可替选地,还可以设想可以采用多于两个的堆叠磁体或电磁体,并且如果是这样,则可以提供附加的关联分路器,以利用多于三个的向内延伸的齿或突出的边缘来使基本上E形的横截面配置扩大。

在图10所示的一个实施方式中,离子束119被从离子源25传送至样品29,其中,靶材料131随后被从源27沉积到样品29的表面上。在一种结构配置中,样品29耦接至电磁致动器135,例如电动机或螺线管。类似的电磁致动器139耦接至源27。这些可选的电磁致动器135和139可以使样品29和源27进行旋转和/或线性移动。如图11所示,由于原子120的密集堆积,本离子源辅助的沉积有效地克服了常规的松散原子堆积问题并且有利地产生具有优异的稳定性、光滑的薄膜表面、高电导率和强涂层附着力的致密膜。

图14示出了本单束等离子体或离子源装置的替选实施方式221。在本示例性配置中,离子源25包括其阳极51和阴极73,与图5至图7的在先实施方式基本相同。然而,采用溅射源201以与离子源25同时操作。溅射源201是磁控溅射枪或其他类型的溅射设备,其通常包括靶227以及在靶表面前面产生适当磁场的磁体和分路器的组件。在该实施方式中,单离子束219直接朝向样品或工件229发射,而靶材料231同时从靶227溅射并沉积在样品229上以形成涂层233。该离子处理与溅射沉积在相同的真空室压力下同时发生。

在生产设置中,可以将装置部件设置为竖直或水平。此外,样品可以是刚性的或柔性的。同样值得注意的是,在本申请中公开的任何实施方式都可以采用输送机或辊系统。

离子束219与沉积的薄膜233相互作用,这有望直接改善膜的特性例如密度、电导率和阻隔性能。理想地,这种离子束辅助的薄膜生长适于实现超光滑的薄膜并且还适于在诸如室温的低温下制造多晶薄膜。

本离子源装置有利地允许宽范围的操作压力,例如从1毫托到500毫托的工作压力,这使得离子产生和发射能够与溅射完全兼容。此外,由于没有使用细丝,因此,本离子源装置有利地使得离子产生和发射能够独立于工作气体。从而,可以使用氩气、氧气以及其他惰性和反应性气体。本离子源还可以在电压控制模式或电流控制模式下工作,并且放电电压可以低至30伏。此外,窄聚焦离子束有利地提供稳定放电而没有电弧。

在一个示例中,工艺气体由氩气混合0.6%的氧气组成并且压力保持在3.3毫托。施加至溅射磁控管201的功率固定为30瓦。在离子源25未通电的情况下,五分钟的溅射产生厚度为约36nm的ITO涂层133,即每分钟7.2nm。另一方面,以30W对相同的磁控管供电并以约96V的电压接通离子源。五分钟的沉积产生厚度为52nm的ITO膜,即每分钟10.0nm。因此,离子源致使沉积速率增加约39%。基于沉积速率和相同的沉积参数,在接通和不接通离子源的情况下,在室温下在玻璃基片上沉积厚度为约100nm的ITO膜。如图15所示,ITO膜的表面电阻降至1/5。

在将靶材料溅射到基片29上的同时从离子源25产生并发射离子束119有利于在基片29上产生涂层133的更平滑且更致密的外表面。这是通过以下实现的:在涂层生长和累积中,当原子沉积或附着至先前沉积的靶材料时,离子119撞击靶材料原子并由此将新原子推入各在先层中的空隙中(参见图11)。这理想地适于沉积涂层133并改善其质量,包括使沉积速率增加并且使结晶度更好。在涂层是ITO膜的情况下,基于本装置的这些改进通过涂层133获得了更大的透光率,并且/或者该涂层展现出改善的硬度。图16和图17分别示出了在同时操作中不使用和使用离子源25的情况下使用装置221沉积的铟锡氧化物(“ITO”)膜的原子力显微镜相图。结果表明,离子源辅助的沉积产生致密且光滑的ITO膜。

现在参照图18。单束等离子体或离子源装置的另一实施方式321包括离子源25,该离子源具有与在先实施方式中的阳极和阴极基本相同的阳极51和阴极73。该装置从入口101或其他远程入口向离子源25发射化学前体气体,使得通过电磁场在离子源中生成的等离子体产生所需的化学物质,随后将该化学物质作为涂层333沉积在样品或工件329上。一种这样的前体气体是CH

在本示例性配置中,输送机系统上的样品329移动穿过离子源并被涂覆。卷对卷涂覆布置301还可以涂覆柔性PET膜、柔性轻薄不锈钢板等。这样的膜和辊配置可以与本文所公开的任何实施方式一起使用。

图19示出了单束等离子体或离子源装置的不同实施方式421。离子源25的阳极51和阴极53与在先实施方式基本相同。另外,射频(“RF”)感应线圈401安装在离子源25与样品429之间并与之间隔开。射频感应线圈401在离子源25工作期间产生电磁场,使得单个源离子束419经出口孔77穿过线圈401的中空中心403并到达基片429的涂层433上。RF频率优选地在约1MHz至60MHz的范围内,并且更优选地为13.56MHz。

尽管优选地射频感应线圈401连同离子源25和样品429一起位于真空室内部,但是可替选地,它们也可以被配置成使得射频感应线圈401可以位于样品429的与离子源25相反的一侧。射频感应线圈401将有利地产生额外的离子并使离子束419内的离子致密。还可以设想:当在样品429上沉积涂层或薄膜433时,射频感应线圈将有助于使离子束419成形以更好地控制和聚焦。

现在转到图20和图21,单束或离子等离子体源装置的另一实施方式521包括离子源525和溅射靶527。离子源525与本文所公开的在先实施方式的离子源类似。此外,离子源525优选地包括具有单中心出口孔577的阴极盖573,通过该单中心出口孔577发射单离子束519以辅助在真空室内的样品或工件529上产生涂层533。

传导金属材料的环形基座501安装在绝缘体555上并且用于使环形溅射靶527安装其上。离子源525同心且同轴地位于靶527和基座501的中空中心内。这提供了集成且同时作用的溅射源和离子发射源,该溅射源和离子发射源有利地在相同的内部真空室压力下操作。有益地,可以设想:与利用远距离偏移的离子与靶源来实现相比,该集成且同心的源可以在较短时间内更快地覆盖较大的样品区域以使溅射材料沉积和离子发射两者与沉积的原子相互作用。还可以预见,与常规设备相比,该集成且同心的源可以提供更完整的离子活化溅射并且以更均匀的方式提供。更具体地,期望该集成且同轴的源更有利地与样品对准,从而实现相对于被偏移一定角度的溅射靶位置更均匀的涂层。类似的原理可以被扩展到线性伸长形状的单束离子源与溅射磁控管或其他沉积源集成。

尽管已经公开了各种实施方式,但是应当认识到可以采用其他变型。例如,尽管可能不能实现某些期望益处,但是可以改变特定的磁体和分路器的数量和形状。另外,尽管可能不能实现某些优点,但是可以改变外部本体、绝缘体和基体的形状和大小。此外,已经标识了示例性的靶材料和样品材料,但是也可以采用其他材料。此外,每个特征可以在所公开的任何实施方式和所有实施方式之间互换和混合,并且任意权利要求都可以多项引用任意其他权利要求。尽管已经公开了单束等离子体或离子源的各种应用,但是将这些源用于其他应用例如直接溅射或蚀刻靶表面不应被认为脱离了本发明的精神或范围。另外的改变和修改不应被视为脱离本发明的精神或范围。