金属管状连接部件和通过增材制造获得这种部件的方法

文献发布时间:2024-01-17 01:16:56

技术领域

本发明涉及在油气、能量或储存领域中的金属管状部件,其特别是例如用在油气井开采或油气运输、地热领域或碳捕获中。

更具体的说,本发明涉及一种金属管状连接部件,连接部件例如由钢制成,旨在连接至少两个金属管状构件,这些金属管状构件由于其内径和/或外径、厚度和待连接螺纹的几何形状不同而不兼容。这种连接部件(1)具有优选大于或等于550兆帕(Mpa)的屈服强度。

出于本发明目的,“连接部件”被理解为意指联接配件、或接头,在文献中经常用以下术语之一提及:“交叉头(cross-over)”、“循环头(circulating heads)”、“循环压接(circulating swage)”或“水套(water bushing)”。

本发明进一步涉及一种通过增材制造获得这种金属管状连接部件的方法。

背景技术

在现有技术中,这种金属管状连接部件具有通常有不同直径的两个螺纹端、以及连接这两个螺纹端的过渡部分,过渡部分在适当时允许从一个直径逐渐变到另一个直径。这些金属管状连接部件利用实心金属棒、块或厚管通过减材制造方法、特别是通过各种受控机加工和材料去除工艺(例如切割或镗孔)而获得。

现有技术的连接部件的缺点是它们非常沉重,这使需要处理这些连接部件的操作人员所进行的工作复杂化,特别是在运输、搬运和使用过程中。而且,现有技术的制造连接部件用的减材方法具有多个缺点。特别是,要去除的材料的量越大,制造成本越高。因此采用减材方法,制造商都被迫尽可能少地去除材料,以优化部件制造成本。这种经济上的限制导致了技术限制,即最低数量的材料被去除,这致使现有技术的连接部件的壁在过渡部分中具有很大的厚度。在这个过渡部分处,可以去除更多的材料,这会减轻部件的重量,使其在运输、使用和处理操作中更容易被操作人员处理。相反,为节约成本,最终部件在其过渡部分处具有大量的过量材料,从而使其变得沉重和笨重。此外,这种过量的材料也代表了一种可以在制造其他部件时再利用的材料的损失。因此,这种材料的损失最终也是一种经济损失。

发明内容

为了克服现有技术的连接部件的缺点,本发明的目的涉及一种金属管状连接部件,其至少具有回转轴线(x)和总轴向长度(L

-内表面和外表面,内表面和外表面界定壁,

-至少一个第一外过渡平面(B

-至少一个第一内过渡平面(A

-外过渡表面(ST

-内过渡表面(ST

外过渡表面(ST

-具有阳或阴螺纹的第一螺纹端,具有正交于回转轴线(x)的第一端平面(S1)、第一内径(ID

-具有阳或阴螺纹的第二螺纹端,具有正交于回转轴线(x)的第二端平面(S2)、第二内径(ID

第一轴向长度(L

金属管状连接部件的特征在于,第一螺纹端具有壁的第一厚度(E1),第二螺纹端具有壁的第二厚度(E2),并且过渡厚度(W)满足以下数学式:

1x max(E1;E2)≤W≤1.5x max(E1;E2)

其中:max(E1;E2)表示从第一厚度(E1)和第二厚度(E2)中选择的最大值,并且在第一厚度(E1)和第二厚度(E2)相等时对应于第一厚度(E1)和第二厚度(E2)。因此,过渡部分中的壁厚度变化较小。换句话说,过渡部分中的壁厚度比现有技术的连接部件中的更均匀。

在本专利申请中,术语“螺纹端”被理解为意指沿其全部或部分长度具有螺纹的端部。此外,在本专利申请中,术语“大致圆柱形形状”是指能够具有表面不规则性例如螺纹的管状表面。

此外,在本专利申请中,术语“轴向长度”是指沿回转轴线(x)的任何长度。因此,具有轴向长度的连接部件的任何元件或任何部分是具有相对于连接部件的回转轴线(x)大致为零的轴线的元件或部分。

第一和第二轴向长度(L

第一和第二端平面(S1)和(S2)是界定连接部件的总轴向长度(L

第一内过渡平面(A

第一外过渡平面(B

第二内过渡平面(C

第二外过渡平面(D

过渡厚度(W)对应于从第一外过渡平面(B

在本专利申请中,术语“厚度”在涉及任何壁部分时,意指沿垂直于在所考虑的部分中界定壁的表面中的至少一个表面的轴线测量的厚度,所述限定壁的表面即以下表面之一:内表面、外表面、内过渡表面(ST

两个内表面母线(G1

根据一实施例,第一外径(OD

根据一实施例,第一内径(ID

根据一实施例,第一外径(OD

根据一实施例,第二外径(OD

根据一实施例,第一和第二外径(OD

根据一实施例,第一和第二内径(ID

优选地,(OD

第一内径(ID

所有前述特征单独地或共同地有助于减小位于第一内过渡平面(A

根据一实施例,第一端具有至少一个第一无螺纹部分,而第二端具有至少一个第二无螺纹部分。

根据一实施例,第一无螺纹部分从第一内过渡平面(A

第一和第二无螺纹长度(l

有利的是,第一和第二无螺纹长度(l

根据一实施例,内表面从第一端平面(S1)到第二端平面(S2)包括以下部分:

-第一螺纹或无螺纹部分(T1

-第一圆柱形无螺纹部分,

-截头圆锥部分(ST

-第二圆柱形无螺纹部分,以及

-第二螺纹或无螺纹部分(T2

根据一实施例,外表面从第一端平面(S1)到第二端平面(S2)包括以下部分:

-第一螺纹或无螺纹部分(T1

-第三圆柱形无螺纹部分,

-截头圆锥部分(ST

-第四圆柱形无螺纹部分,以及

-第二螺纹或无螺纹部分(T2

根据一实施例,第一和第二厚度(E1)和(E2)在2毫米至300毫米之间,更优选地在2毫米至150毫米之间,甚至更优选地在2毫米至75毫米之间。

根据一实施例,第一和第二厚度(E1)和(E2)使得|(E1)-(E2)|≤65毫米,优选地使得|(E1)-(E2)|≤40毫米,甚至更优选地使得|(E1)-(E2)|≤25毫米。

优选地,第一和第二厚度(E1)和(E2)相等。

根据一实施例,相对于回转轴线(x)的角度α1和α2都在10°(含)至30°(含)之间。这允许流体最佳地流经过连接部件。优选角度α1和α2均在15°(含)至25°(含)之间,更优选α1和α2均为20°。当角度α1和α2大于30°时,流体就不能再最佳地流动,连接部件就其流体承载功能而言失去效率。当角度α1和α2小于10°时,部件的总轴向长度(L

根据一实施例,角度α1和α2使得|α1-α2|≤5°。优选角度α1和α2使得|α1-α2|≤2°。更优选地,角度α1和α2使得|α1-α2|=0°,因此外过渡表面(ST

根据一实施例,过渡厚度(W)在2毫米至450毫米之间,优选在2毫米至225毫米之间,更优选地在3毫米至75毫米之间,甚至更优选地在7毫米至25毫米之间。

根据一实施例,连接部件的总轴向长度(L

本发明进一步涉及一种连接部件,连接部件的壁或者全部或者部分地通过增材制造生产。优选地,所述壁完全通过增材制造生产。

根据ISO/ASTM52900:2015(E)标准,术语“增材制造”是指对基于几何表示、通过连续添加材料来创建物理对象的那些技术的总称。ISO/ASTM52900:2015(F)对术语“增材制造”定义如下:基于3D模型数据通常逐层地连接材料以便制造部件的工艺,其与减材制造和成型制造方法相反。

发明人已经发现,由于壁厚度的均匀性,本发明允许在连接部件上、特别是在过渡部分中进行均匀热处理。在现有技术中不是这种情况,因为过渡部分中的壁厚度的不均匀性使得对连接部件的热处理的影响将不可避免地在过渡部分内产生不均匀性。

令人惊讶的是,发明人还发现,由于过渡部分中的壁厚度的均匀性,还可以在本发明的连接部件上进行无损超声检测。无损超声波检测的目的是基于超声波形式的信号的发射和与它们在壁厚度中遇到的声学界面相关的其反射检测来检测部件壁中的缺陷。更具体的说,缺陷的尺寸、形状和位置是根据在部件壁上的一特定位置发射超声波信号和在壁上的另一特定位置检测到其反射之间经过的时间来确定的。因此,当壁在发射信号的地点和检测到这种信号的反射的地点之间具有很大的厚度差异时,所述信号可能源自发射的超声波的多种轨迹,以致难以与其他信号隔离。因此,待检测的信号不能用于评估待识别的缺陷。因此,当连接部件的壁具有明显的厚度差异时,这种测量是不可靠的,以致一些区域不能被检查,特别是在过渡部分中,这是由于存在来自多个超声波路径的多个返回信号,其与部件在过渡部分中的几何形状有关、特别是与壁厚度和内外过渡表面的倾斜角度有关。因此,在现有技术中,不能对连接部件进行无损超声检测。因此,它仅在金属块经受常规减材方法之前在金属块上进行,从未对最终部件进行超声波测试,从而在制造后的部件的壁中留有潜在的缺陷。

本发明的再一目的涉及一种用于获得连接部件的方法,所述方法至少包括:

i.通过增材制造全部或部分地生产所述壁的步骤,

ii.机加工第一和第二端的步骤。

这种方法允许省去至少用于获得壁的减材方法。所述壁由此构成预成型件,预成型件随后在机加工步骤(ii)中通过现有技术的方法进行螺纹加工。这种方法允许限制获得壁所需的材料的量,从而避免了通常由减材方法产生的材料浪费。

根据本发明,步骤(i)可通过属于ASTM F2792标准所定义的“直接能量沉积”类别的增材制造方法之一进行,这些增材制造方法例如“激光金属沉积”(LMD)、“丝弧增材制造”(WAAM)或可被定义为“直接能量沉积”方法的任何其他方法。

根据一实施例,该方法包括热处理连接部件的第三步骤(iii)。

根据一实施例,机加工的步骤(ii)包括机加工所述部件的所有表面,可以在热处理的步骤之前或之后进行。

附图说明

本发明的其他的特征和优点将在研读下文提供的详细描述后以及从以下附图中体现出来。

图1表示现有技术的连接部件的纵向剖视示意图;

图2表示根据本发明的一实施例的连接部件的纵向剖视示意图;

附图不仅可以用来补充本发明,而且还可以在适当的情况下有助于对其进行定义。它们对本发明的范围不是限制性的。

具体实施方式

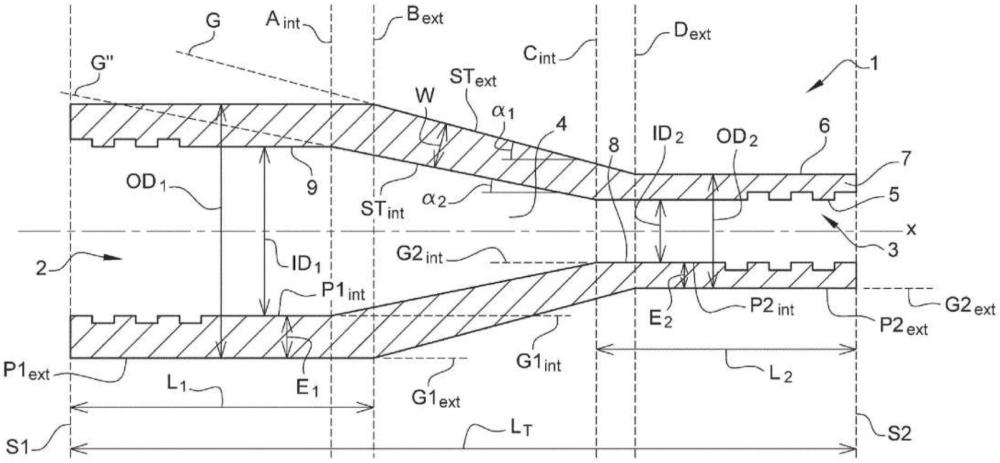

图1表示现有技术的连接部件1的纵向剖视示意图。连接部件包括回转轴线x、总轴向长度L

过渡部分4从第一内过渡平面A

第一端2由第一端平面S1和第一外表面部分P1

第二端3由第二端平面S2和第二内表面部分P2

第二内过渡平面C

为在连接部件的过渡部分中获得更小和更均匀的壁厚度,现有技术的连接部件的几何形状是不足够的,因为过量材料总是存在于过渡部分中。

图2示意性表示根据本发明的一实施例的连接部件1的纵向剖视图。连接部件1包括第一螺纹端2、第二螺纹端3和连接螺纹端2和3的过渡部分4。而且,连接部件1包括由内表面5和外表面6界定的壁7。

壁7包括可由端平面和/或过渡平面界定的多个部分。更具体的说,图2中所示的连接部件1包括第一端平面S1和第二端平面S2、第一内过渡平面A

第一端2具有第一内径ID

图中螺纹的表示是示意性的。通常,两端的螺纹具有倾斜面。

第一端2包括在第一轴向长度L

第一端2还具有第一无螺纹部分9,第一无螺纹部分9在第一无螺纹长度l

第一无螺纹部分9占据靠近过渡部分4的位置。在第一端2的螺纹部分中,第一厚度E1根据螺纹的尺寸和几何形状而变化。图2表示第一端2具有阴螺纹、即内表面5有螺纹而外表面6没有螺纹的实施例。然而,根据本发明,螺纹既可以存在于第一端2的内表面5上,也可以存在于第一端2的外表面6上。所述第一端2的螺纹部分占据相对所述过渡部分4处于远侧的位置。

第二端3具有第二内径ID

第二端3包括在第二轴向长度L

第二端3还具有在第二无螺纹长度l

第二无螺纹部分8占据靠近过渡部分4的位置。在第二端3的螺纹部分中,第二厚度E2根据螺纹的尺寸和几何形状而变化。图2示出第二端3具有阴螺纹、即内表面5有螺纹而外表面6没有螺纹的实施例。然而,根据本发明,螺纹既可以存在于第二端3的内表面5上,也可以存在于第二端3的外表面6上。所述第二端3的螺纹部分占据相对所述过渡部分4处于远侧的位置。

第一端2和第二端3如图2所示那样都具有阴螺纹,但是本发明还包括两端2和3都具有阳螺纹的情况、以及两端2和3中的一端具有阴螺纹而另一端具有阳螺纹的情况。

过渡部分4从第一内过渡平面A

第一连接区域由第一内过渡平面A

在连接区域中,连接部件1的内径和外径中的仅一个变化,而另一个不变化。因此,在第一连接区域中,仅内径ID

具有过渡厚度W的壁7部分位于两个连接区域之间。更具体的说,具有过渡厚度W的壁7部分从第一外过渡平面B