一种舰船发动机热交换用白铜带材的制备方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明属于金属材料熔炼及加工技术领域,具体涉及一种舰船发动机热交换用白铜带材的制备方法。

背景技术

普通白铜合金(BFe10-1-1)在清洁或有一定污染的海水中具有很好的抗腐蚀性,可避免应力腐蚀开裂和高温点脱镍,因为其这种特性,白铜合金(BFe10-1-1)被大量使用在电站、脱盐、石化、舰船等使用海水的热交换器装备领域,该合金带材通常采用的工艺流程为:一次真空熔炼/非真空熔炼→热轧制/冷轧制→热处理→后续处理。

由于熔炼工艺的限制,坯料存在疏松、夹杂、缩孔、皮下气孔等缺陷,导致成品带材表面起皮严重、质量不稳定、成品率低、综合性能不达标,严重影响了国内产品在高端领域的使用。目前,国内在高端领域如舰船、发电站等换热装置制造行业,所使用的白铜带主要依赖进口。

发明内容

为了解决现有技术中存在的上述问题,本发明提供了一种舰船发动机热交换用白铜带材的制备方法。本发明要解决的技术问题通过以下技术方案实现:

一种舰船发动机热交换用白铜带材的制备方法,包括:

步骤1:将原料按下述重量比进行配料:阴极铜86.5~89.5%;电解镍9~11%;纯铁1~1.5%;电解锰0.5~1%;

以所述原料的总重为基数按下述重量比添加熔炼添加剂:碳粉0.02%;纯钛0.02%;镍镁合金0.05%,硼铁合金0.025%;

步骤2:将步骤1所述原料及熔炼添加剂加入真空感应炉进行真空感应熔炼,得到第一半成品白铜铸锭;

步骤3:将所述第一半成品白铜合金铸锭的头部锯切后,放入电阻炉内进行烘烤,得到第二半成品白铜合金铸锭;其中,烘烤温度为400~450℃,烘烤时间为6.5~7.5h;

步骤4:对所述第二半成品白铜合金铸锭进行电渣重熔,冷却后切掉冒口及底部,得到成品白铜合金铸锭;

步骤5:将所述成品白铜铸锭加热到890~930℃,保温4.5~5.5h后,在电液锤中进行锻造,得到第一半成品白铜板坯;

步骤6:将所述第一半成品白铜板坯加热到930~870℃并进行热轧,热轧后再进行酸洗和中间退火,得到第二半成品白铜板坯;

步骤7:对所述第二半成品白铜板坯进行冷轧,得到半成品白铜带材;

步骤8:对所述半成品白铜带材进行在线光亮退火,得到成品白铜带材。

进一步地,步骤2包括:

步骤2.1:将所述阴极铜、碳粉、纯钛、电解镍、纯铁依次加入所述真空感应炉内进行加热,当全部熔化后,得到第一液态金属;

步骤2.2:对所述第一液态金属进行精炼,并向精炼后的所述第一液态金属内依次加入所述电解锰、硼铁合金、镍镁合金并依次熔化后,得到第二液态金属;

步骤2.3:对所述真空感应炉进行升温,温度达到1330~1350℃时,将所述第二液态金属进行浇注,得到所述第一半成品白铜合金铸锭。

进一步地,步骤3中所述电渣重熔的渣料包括:氟化钙、氧化钙以及氧化镁;所述渣料的重量比为:氟化钙55~60%;氧化钙10~15%;氧化镁30~35%。

本发明的有益效果:

1、通过调整真空感应熔炼和电渣重熔的工艺参数和操作方法,严格控制合金成分、偏析元素以及杂质含量,故生产的白铜带材铸锭晶粒细小,无偏析,O、N等有害元素含量低;

2、采用真空感应熔炼和电渣重熔两步工艺,消除了坯料的疏松、夹杂、缩孔、皮下气孔等冶金缺陷,为后道加工工艺提供优质的坯料;

3、本发明的制备方法具备可操作性,白铜带材成品率高,产品质量优异。

4、与现有的生产方法相比,本发明的加工成本低,带材综合性能优越,便于批量工业化生产。

附图说明

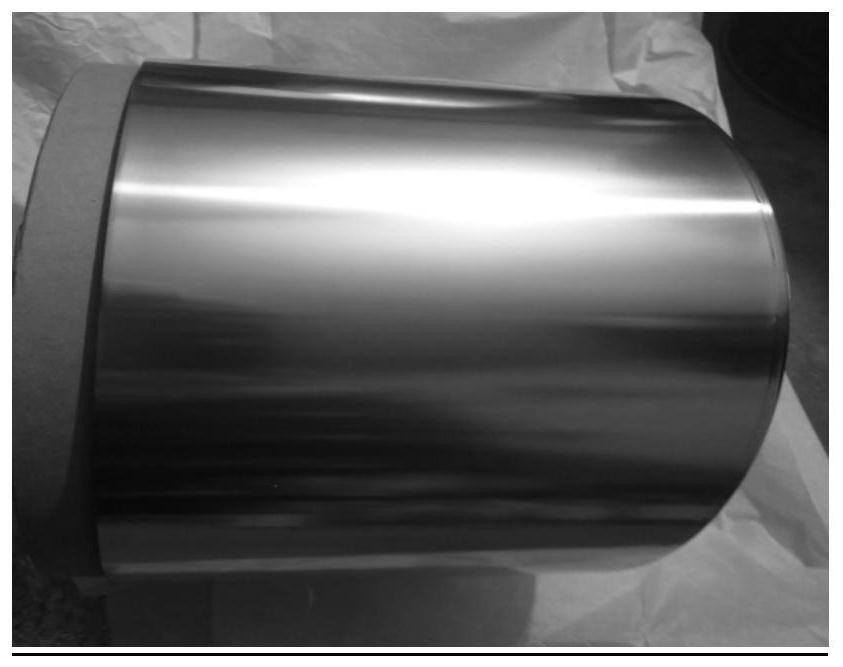

图1为本发明实施例电渣重熔得到的成品白铜铸锭;

图2为本发明实施例制备的厚度为0.15mm的白铜带材;

图3为本发明实施例制备的白铜带材的金相图;

图4为应用本发明制备的白铜带所制造的舰船发动机换热装置。

具体实施方式

下面结合具体实施例对本发明做进一步详细的描述,但本发明的实施方式不限于此。

本发明实施例提供了一种舰船发动机热交换用白铜带材的制备方法,制备的白铜带材为0.15×400×Lmm、0.35×400×Lmm、1.56×400×Lmm的规格,单卷重量≧500kg。本发明实施例中提到的δ表示厚度、L表示长度、Φ表示直径。

具体包括以下步骤:

步骤1:将原料和熔炼添加剂按下述重量比进行配料,其中,原料包括阴极铜、电解镍、纯铁、电解锰;熔炼添加剂包括:碳粉、纯钛、镍镁合金、硼铁合金;其中各成分的占比如表1所示,原料各成分合起来重量为100%,熔炼添加剂以原料的总重比基数进行配比;该合金配比有利于精确控制各个元素、间隙元素以及杂质元素的含量;其中,镍镁合金中镁含量为30%,镍含量为70%;间隙元素包括在白铜带材制备过程中产生的元素,包括氧氮硫等。

表1原料和熔炼添加剂的配比

步骤2:利用真空感应炉对所述原料和所述熔炼添加剂进行真空感应熔炼,得到第一半成品白铜铸锭。

本发明实施例中采用的真空感应炉为2T,浇筑模具的规格为Φ440*1600mm,装炉量为1750kg/炉;共计2炉,得到的第一半成品白铜铸锭有两个。

需要说明的是,如果真空感应熔炼所用的浇筑模具规格足够大、真空感应炉的容量足够大以及装炉量足够多的话,可以一次性得到一个较大的铸锭。

步骤2具体包括以下步骤:

步骤2.1:将阴极铜分为两部分,先将第一部分阴极铜装入坩埚内,再加入添加剂碳粉和纯钛,然后再加入电解镍、纯铁以及第二部分阴极铜;添加剂硼铁合金加入合金仓第一格,添加剂镍镁合金加入合金仓第三格;电解锰加入炉盖下方的料斗内。由于阴极铜是块状的,因此为了保证所有先加入的物料都能装进坩埚内,将阴极铜分成两部分进行添加,第一部分阴极铜的含量为全部阴极铜含量的20%~30%;第二部分阴极铜为剩余所有的阴极铜;由于硼铁合金、镍镁合金以及电解锰极易挥发,因此在最后加入。

装完炉后开始对真空感应炉抽真空,真空度≤5Pa后开始升温,根据不同的炉型按照不同的升温制度缓慢的将真空感应炉的功率升至最佳熔炼功率,在25kw以下按照5kw/5min的制度升至25kw,在35kw以上按5kw/10min的制度升至35kw;熔炼过程中在物料未化成液体时,在高真空度下熔炼,最高真空度可至0.5Pa,使真空感应炉充分脱气,当物料开始化为液体后维持真空在5~10Pa之间;当所有物料化为液体后,得到第一液态金属。

步骤2.2:关闭大阀,对第一液态金属进行精炼,精炼10min,精炼过程中若炉内视线不好可开启大阀,抽走挥发物;精炼完成后断电、关阀,一次性加入炉盖下方电解锰,然后开阀,送电,然后让电解锰熔化,化为液体后再一次性加入合金仓中硼铁合金,加入后送电,然后让硼铁合金熔化;化为液体后关闭大阀并断电,然后加入合金仓中镍镁合金,搅拌3min,该镍镁合金加入前捣碎并用拷贝纸包裹;等到所有物料化为液体后得到第二液态金属;

步骤2.3:当液面平静后,对真空感应炉进行升温,当温度达到1330~1350℃时,对第二液态金属进行浇注,3min内完成浇筑,浇筑功率为350~400kw,浇筑后将铸锭开模至锭模室,冷却30~40min后出炉,得到第一半成品白铜铸锭。

其中,碳粉和纯钛均用于脱氧;硼铁合金和镍镁合金的加入,有利于铸锭的脱氧、脱硫、以及细化晶粒,从而改善其加工性能,同时各种工艺参数的选择,有利于有效控制合金成分以及杂质含量,消除偏析。

步骤3:将得到的两个第一半成品白铜铸锭的头部锯切后,放入电阻炉内进行烘烤,得到两个第二半成品白铜铸锭;其中,烘烤温度为400~450℃,烘烤时间为7h,从而消除锯切时渗入到白铜铸锭内部的冷却液,保证后续的成品中不会有气孔夹杂。

步骤4:对所述第二半成品白铜合金铸锭进行电渣重熔,冷却后切掉冒口及底部,得到成品白铜合金铸锭。

将步骤3中得到的两个第二半成品白铜铸锭进行电极焊接,形成重熔电极,然后对电极预热,预热温度为400~500℃,预热时间为5~6h,保证电极上沾连的液体充分烘烤干净。

具体地,重熔采用的结晶器规格为Φ530/Φ570×2000mm;假电极为Φ200×1000mm,辅助电极为Φ300×1300mm,重熔电极为Φ440×Lmm;假电极为纯镍材质,辅助电极为钢材质;装炉前检查电极之间的焊接质量以及同心度;装炉时先将底水箱表面及钢圈表面修磨干净后装入底垫,底垫材质为BFe10-1-1;再将少许渣料填充至底垫与钢圈之间,在底垫上放入500~550g引弧剂;其中,渣料的成分如表2所示;最后将结晶器吊装于钢圈之上,要求结晶器与钢圈之间的错位<2mm;然后将重熔电极调入结晶器之中,并安装于把持器之上,通过调整大臂及台车位置使电极对中于结晶器,然后快速下降重熔电极,待电极距引弧剂100mm时送高压,并慢速下降,待起弧后快速加渣,并通过手动控制使电流、电压处于平稳状态,注意加渣过程要均匀,若发现电流异常过大,快速抬起重熔电极,且抬重熔电极时注意观察底水箱,防止底水箱被带起,加渣在40min内完成,且在1h内完成造渣;重熔过程为自动化料,须注意观察水温,当重熔至电极剩余约150mm时进行补缩,避免形成气孔;待重熔的第二半成品白铜铸锭冷却后将铸锭的头尾锯切干净,得到成品白铜合金铸锭,如图1所示。

表2渣料配比

该过程中渣系的选择以及重熔的具体工艺参数,确保了单重大于3吨的合金铸锭纯洁度高,无疏松、夹杂、缩孔、皮下气孔等冶金缺陷。

步骤5:将成品白铜合金铸锭加热到910℃,保温5h后,在电液锤中进行锻造,得到第一半成品白铜板坯。

考虑到锻压机可操作性、成品白铜带材规格及数量,3T成品白铜铸锭进行四均分后在5T电液锤中分别进行锻造,用电阻炉进行加热,将成品铸锭加热到910℃,保温5h后,出炉,然后在电液锤中依次进行镦粗、拔长,然后在电阻炉中进行回火处理,加热温度为910℃后,保温1~1.5h,再在电液锤中锻造成δ80+5×400×Lmm的板材,然后进行表面处理,得到四个第一半成品白铜板坯;其中,整个锻造过程的终锻温度均不低于750℃。

步骤5中确定的锻造工艺参数,能够保证白铜合金晶粒得到充分破碎,确保后续加工性能良好。

步骤6:将第一半成品白铜板坯加热到850℃进行热轧,热轧后再进行酸洗和中间退火,得到第二半成品白铜板坯。

将第一半成品白铜板坯加热到850℃,用450mm的热轧机进行二火轧制,将第一半成品白铜板坯轧制成δ80→δ5×400×Lmm的板坯,终轧温度不小于700℃,轧制过程中严格控制轧制温度,然后进行酸洗及中间退火;对板材表面氧化层用氢氟酸和硝酸进行酸洗处理,并用自来水冲洗干净,然后在罩式炉中进行退火,中间退火温度为680℃,并根据成品规格确定适当的保温时间,然后随炉冷却至室温,得到四个第二半成品白铜板坯。

该热轧温度不同于传统白铜带材的热轧温度,在850℃的温度下,制备而成的成品白铜带材具有良好的延展性,超过了正常舰船发动机热交换用白铜带材的性能要求。

酸洗的酸液采用硫酸、硝酸、氯化钠以及水按照一定的配比配制而成,其中,硫酸、硝酸、氯化钠以及水的体积比为:18:17:3:62;该酸液配比,能确保将坯料表面的氧化层清理干净;且酸洗后的中间退火工艺,可以使坯料在完全消除应力的同时,完成再结晶,为后道加工获得良好的塑性提供保障。

步骤7:对第二半成品白铜板坯进行冷轧,得到半成品白铜带材。

冷轧前将δ5mm的四个第二半成品白铜板坯板材在真空氩弧焊机进行长度方向拼焊,然后进行人工修磨,将坯料表面局部缺陷清理干净;然后在450mm四辊冷轧机冷轧至δ3.0×400×Lmm,再进行在线光亮退火,退火温度为800±10℃,退火速度为1m/min;退火后继续在450mm冷轧机冷轧至δ1.7×400×Lmm;最终,在二十辊轧机分别冷轧至δ1.56mm、δ0.35mm、δ0.15mm,宽度为400mm的带材,即得到半成品白铜带材。

需要注意的是,在将δ1.7×400×Lmm规格的带材轧制成δ0.35mm和δ0.15mm规格的带材前,需要先进行在线光亮退火,保证成型的带材的性能。

该冷轧工艺,确保制备出表面光洁,厚度公差符合预期要求的白铜带材。

步骤8:将半成品白铜带材进行在线光亮退火,得到成品白铜带材;其中,退火温度为800℃,退火速度为6m/min,最终使得产品的晶粒度可达到8.0级以上,力学性能远远高于标准要求。图2为得到的厚度为0.15mm的成品白铜带材。

对成品白铜带材进行取样,并进行物理化学分析,其检测结果如表3所示;白铜带材的杂质元素分析结果如表4所示:

表3不同厚度的白铜带材的力学性能

需要说明的是,T1和T2分别为在白铜带材宽度方向所取的两个位置。

表4白铜带材的杂质元素分析结果

采用本发明的工艺制备的δ0.15mm~δ1.56mm的白铜带材室温条件下的力学性能及晶粒度如表3所示,白铜带材的抗拉强度满足标准要求的同时,塑性远远高于标准;其杂质元素含量如表4所示,可以看出,得到的白铜带材的杂质元素含量极少;如图3所示,通过金相观察,白铜带材的晶粒大小均匀,晶界间洁净清晰,完全满足国家标准GB/T2040的要求。经国内某船舶发动机制造厂家使用及测试,本发明制备的白铜带材完全满足舰船发动机换热装置的制造要求,应用本发明制备的白铜带材所制造的舰船发动机换热装置如图4所示,其各项测试结果反映良好(由于技术保密的相关规定,未获得相关数据),可替代进口材料。

在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

- 一种舰船发动机热交换用白铜带材的制备方法

- 一种热交换器用铜带的制备方法