一种预制钢筋混凝土检查井及其制备方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及市政道路建设技术领域,具体地说是一种预制钢筋混凝土检查井及其制备方法。

背景技术

重庆等山地城市,地形地貌较复杂,市政工程中的污水重力管道检查井往往很深。采用砖砌检查井,很容易渗水,很多省市已经明文禁止采用砖砌;采用钢筋混凝土现浇检查井,需要在狭小的空间里,从井底开始搭设满堂架,施工周期长、混凝土振捣难度大、造价高,工程实践表明,成型后井壁表观质量差,混凝土振捣不够密实处有渗水现象,多次为运行单位所诟病。

发明内容

本发明提供一种预制钢筋混凝土检查井,目的是至少克服上述一种技术缺陷,使得检查井施工难度小、缩短了施工周期、提高工作效率、降低了工程造价。

为了实现上述发明目的,本发明提供了如下技术方案:

第一方面保护一种预制钢筋混凝土检查井,包括从下至上顺次连接的一现浇底板、一现浇井圈、若干个预制标准井圈、一预制封闭井圈、一预制顶板、一井盖,所述现浇井圈上沿其竖向中心线对称开设有两个通孔;所述现浇井圈、所述预制标准井圈、所述预制封闭井圈的内壁上均设置有若干个间隔错落设置的

优选地,所述现浇底板至所述现浇井圈顶端的高度为3m。

优选地,所述现浇井圈的顶部为承口设计,所述预制标准井圈的底部为插口、顶部为承口设计,所述预制封闭井圈的底部为插口、顶部为平口设计,用于所述现浇井圈、所述预制标准井圈、所述预制封闭井圈依次连接,且所述承口上安装膨胀止水条。

优选地,所述

优选地,所述预制顶板上开设有与所述检修爬梯纵向上对应的检修孔。

本发明第二方面保护一种预制钢筋混凝土检查井的制备方法,具体制备步骤如下:

S1、在工厂预制钢筋混凝土结构预制标准井圈、预制封闭井圈、预制顶板,其中预制标准井圈的底部为插口、顶部为承口设计,预制封闭井圈的底部为插口、顶部为平口设计,运送至基坑现场,备用;

S2、在基坑坑底现场浇筑检查井的现浇底板、以及井底以上3m范围内的现浇井圈,同时在现浇井圈上按照需求对称预留接入、接出污水重力管道的两个通孔;现浇井圈上端为承口设计;

S3、先将现浇井圈的承口以及预制标准井圈的承口处均安装膨胀止水条,再将预制标准井圈底部的插口插入现浇井圈的承口上,然后根据检查井深度确定预制标准井圈的个数后,将若干个预制标准井圈通过承口、插口在基坑内从下至上依次现场组装;最后放置预制的预制封闭井圈;

S4、坐浆找平、抹三角灰;依次安装提前预制的预制顶板、支座及井盖后,将污水重力管道插入通孔即可通水运行。

优选地,现浇井圈、预制标准井圈、预制封闭井圈的内壁上均设置有若干个间隔错落设置的

优选地,

本发明的一种预制钢筋混凝土检查井及其制备方法,其优点是:

1、本发明制备的检查井内检查爬梯的结构设计,可方便对检查井进行检修,同时底部现浇井圈搭配预制标准井圈、预制封闭井圈、预制顶板的结构设计,适于任何深度的检查井,尤其适于深井的制备,克服了超深污水重力管道检查井施工空间狭小造成施工困难、施工质量难以保证的问题;再者,本检查井的结构可有效缩短工期;

2、本发明的制备方法,仅需浇筑污水重力管道接入接出的检查井现浇底板及井底以上3m范围内的现浇井圈,其余部分均采用预制件来组装;同时,在承口、插口之间设置膨胀止水条,有效防止接口处渗水;

3、本发明的制备方法与现有技术相比,有效降低了工程造价,且施工时对周边环境影响小。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分一起用于解释本发明,并不构成对本发明的限制。在附图中:

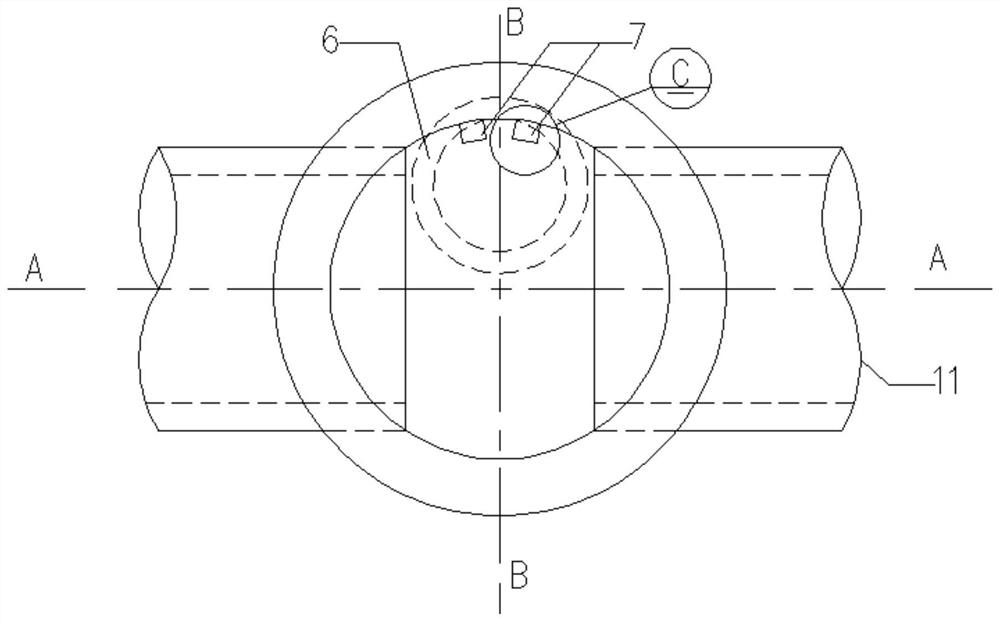

图1为本发明一种预制钢筋混凝土检查井的平面结构示意图;

图2为图1中C处的检修爬梯详图;

图3为图1中A-A面的剖视结构示意图;

图4为图1中D处井圈连接大样图;

图5为图1中B-B面的剖视结构示意图;

图6为预制标准井圈配筋大样图;

图7为预制封闭井圈配筋大样图;

图8为预制顶板配筋大样图;

图9为现浇底板及现浇井圈配筋大样图;

图10为污水重力管道纵断面示意图;

其中:

现浇底板1、现浇井圈2、预制标准井圈3、

预制封闭井圈4、

预制顶板5、检修孔5-1、第一加强环筋5-2、第二加强环筋5-3、第一加强斜筋5-4、第二加强斜筋5-5、第一横向钢筋5-6、第二横向钢筋5-7、第一孔洞加强筋5-8、第二孔洞加强筋5-9、纵向钢筋5-10;

井盖6、检修爬梯7、承口8、插口9、膨胀止水条10、污水重力管道11。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

根据图1、图2、图3、图5所示,本发明一具体实施例为一种预制钢筋混凝土检查井,包括从下至上顺次连接的一现浇底板1、一现浇井圈2、若干个预制标准井圈3、一预制封闭井圈4、一预制顶板5、一井盖6,所述现浇井圈2上沿其竖向中心线对称开设有两个通孔,用于污水重力管道11插入检查井;所述现浇井圈2、所述预制标准井圈3、所述预制封闭井圈4的内壁上均设置有若干个间隔错落设置的

所述现浇底板1至所述现浇井圈2顶端的高度为3m;所述预制标准井圈3的高度优选为1.2米,所述预制封闭井圈4的高度≤1.2m。

根据图4、图6、图7、图9所示,所述现浇井圈2的顶部为承口8设计,所述预制标准井圈3的底部为插口9、顶部为承口8设计,所述预制封闭井圈4的底部为插口9、顶部为平口设计,用于所述现浇井圈2、所述预制标准井圈3、所述预制封闭井圈4依次通过所述承口8、所述插口9连接,且所述承口8上安装膨胀止水条10,用于防止运行期间接口处渗水。

所述

根据图8所示,所述预制顶板5上开设有与检修爬梯7纵向上对应的检修孔5-1;所述预制顶板5上还设置有第一加强环筋5-2、第二加强环筋5-3、第一加强斜筋5-4、第二加强斜筋5-5、第一横向钢筋5-6、第二横向钢筋5-7、第一孔洞加强筋5-8、第二孔洞加强筋5-9、纵向钢筋5-10;所述第一加强环筋5-2与所述预制顶板5共圆心、且直径小于所述预制顶板5的直径;所述第二加强环筋5-3与所述检修孔5-1共圆心、且直径大于所述检修孔5-1的直径;所述第一加强斜筋5-4过所述预制顶板5中心、并与所述第二加强环筋5-3相切,且其两端分别与所述第一加强环筋5-2抵接;所述第二加强斜筋5-5均与所述第二加强环筋5-3相切、且其延长线构成的夹角为45度;所述预制顶板5上远离所述检修孔5-1的一侧设置有若干第一横向钢筋5-6,所述预制顶板5上与所述第一横向钢筋5-6相对的一侧设置有若干第二横向钢筋5-7;所述第一孔洞加强筋5-8有若干条、并位于所述第一横向钢筋5-6、所述第二横向钢筋5-7之间,所述孔洞加强筋5-8横向设置,且靠近所述检修孔5-1一侧的所述孔洞加强筋5-8与所述第二加强环筋5-3相切;所述第二孔洞加强筋5-9有若干条、并竖向设置,且分别在所述第二加强环筋5-3两侧设置,并与其两侧相切;使得所述第一孔洞加强筋5-8、所述第二孔洞加强筋5-9与所述第二加强环筋5-3三侧相切;

根据图8所示,所述纵向钢筋5-10有若干根且均布于所述预制顶板5上;

根据图8所示,所述预制顶板5上所述第一加强环筋5-2、所述第二加强环筋5-3、所述第一加强斜筋5-4、所述第二加强斜筋5-5、所述第一横向钢筋5-6、所述第二横向钢筋5-7、所述孔洞加强筋5-8、所述纵向钢筋5-9用于加强所述预制顶板5的同时加强所述检修孔5-1;

所述检修孔5-1的直径优选为800mm。

本发明还另一具体实施例为一种预制钢筋混凝土检查井的制备方法,具体制备步骤如下:

S1、在工厂预制钢筋混凝土结构预制标准井圈3、预制封闭井圈4、预制顶板5,其中预制标准井圈3的底部为插口9、顶部为承口8设计,预制封闭井圈4的底部为插口9、顶部为平口设计,运送至基坑现场,备用;

S2、在基坑坑底现场浇筑检查井的现浇底板1、以及井底以上3m范围内的现浇井圈2,同时在现浇井圈2上按照需求对称预留接入、接出污水重力管道11的两个通孔;现浇井圈2上端为承口8设计;

S3、先将现浇井圈2的承口8以及预制标准井圈3的承口8处均安装膨胀止水条10,再将预制标准井圈3底部的插口9插入现浇井圈2的承口8上,然后根据检查井深度确定预制标准井圈3的个数后,将若干个预制标准井圈3通过承口8、插口9在基坑内从下至上依次现场组装;最后放置预制的预制封闭井圈4;

S4、坐浆找平、抹三角灰;依次安装提前预制的预制顶板5、支座及井盖6后,将污水重力管道11插入通孔即可通水运行(根据图10所示)。

其中,在预制现浇井圈2、预制标准井圈3、预制封闭井圈4过程中,在现浇井圈2、预制标准井圈3、预制封闭井圈4的内壁上均设置有若干个间隔错落设置的

检修孔5-1的直径优选为800mm;

预制标准井圈3的高度优选为1.2米,预制封闭井圈4的高度≤1.2m。

以下就检查井的几种做法进行综合比较,结果如下表1(本方案比选以净高h=10m检查井计算):

表1

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种预制钢筋混凝土检查井及其制备方法

- 一种预制装配式钢筋混凝土检查井