一种实现生物质可控分级催化热解定向制取化学品和生物炭的方法

文献发布时间:2023-06-19 09:51:02

技术领域

本发明涉及化学工程和能源工程技术领域,尤其涉及一种实现生物质可控分级催化热解 定向制取化学品和生物炭的方法。

背景技术

生物质快速热解是一种将固体生物质快速转化为高收率液体生物油的简单、低成本且高 效的热化学转化技术。生物质快速热解是通过中温(400℃-600℃)、高加热速率(>1000℃/s) 和短气相停留时间(<2s)来最大化生物油的产率,生物油产率可高达60-75wt.%。生物油的 收率虽然很高,但其组分非常复杂,主要包含水和几百种含氧有机化合物,且大部分含氧有 机化合物的浓度都低于2wt.%,造成生物油品质低,难于进一步的提纯化学品或催化提质。 生物油的复杂组成主要是由于生物质的非均相结构和快速热解过程中存在的高温和碱/碱土 金属(Na、K、Ca和Mg)的催化作用所共同导致。生物质主要包含纤维素、半纤维素和木 质素三组分和少量的抽提物及无机灰分,生物质三组分的结构差异导致其热稳定性和热解产 物分布差别显著。热解过程中存在的高温和灰分中碱/碱土金属的催化作用会促进生物质中 C-C键断裂(如:开环反应及脱羰基/脱羧基反应),进一步加剧生物油组分的复杂性。因此 急需发展新的热解工艺以实现生物质的定向转化。

发明内容

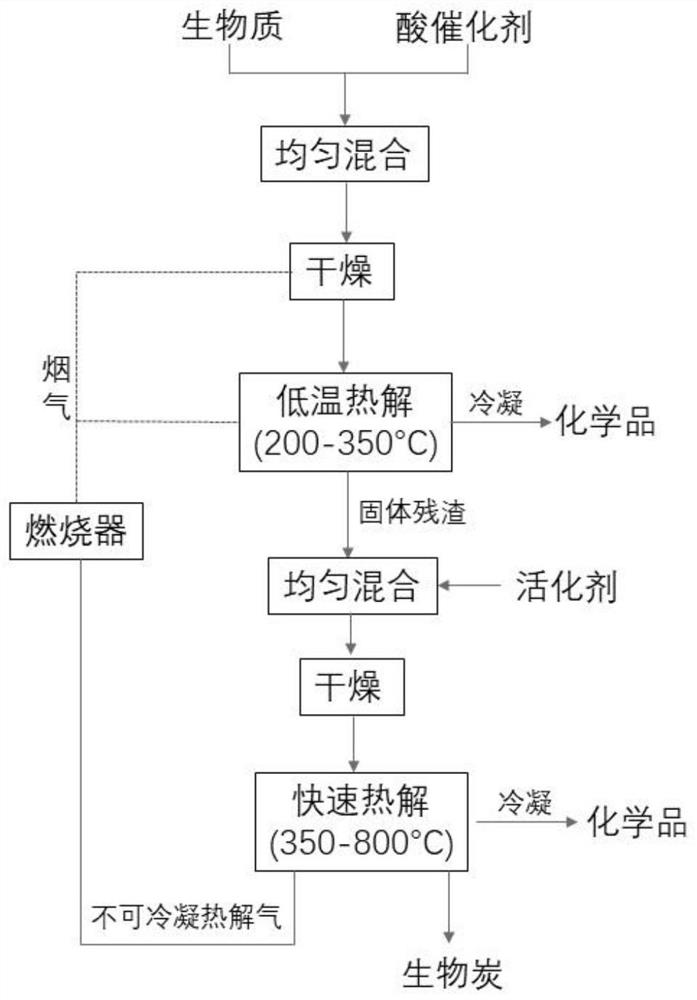

本发明提供了一种实现生物质可控分级催化热解定向制取化学品和生物炭的方法,本发 明提出的方法通过生物质与固体酸催化剂或液体酸催化剂均匀混合,在低温热解阶段实现生 物质中纤维素和半纤维素的定向转化制取脱水糖及其衍生物,低温热解阶段得到的富木质素 固体残渣与活化剂混合后再进行中高温快速热解定向制取生物炭。

本发明的目的是提出了一种实现生物质可控分级催化热解定向制取化学品和生物炭的方 法,包括如下步骤:

(1)生物质与液体酸催化剂或固体酸催化剂均匀混合得到混合物;

(2)将步骤(1)得到的混合物在低温热解反应器中进行低温热解得到低温热解固体残 渣和蒸汽,蒸汽进行冷凝收集;

(3)将步骤(2)所得的低温热解固体残渣与活化剂混合干燥后,通入快速热解反应器 进行中高温热解得到生物炭、蒸汽和不可冷凝热解气,蒸汽进行冷凝收集,不可冷凝热解气 燃烧用于步骤(1)中的生物质干燥和步骤(2)中的生物质低温热解。

本发明提出的实现生物质可控分级催化热解定向制取化学品和生物炭的方法首先进行低 温热解,并将低温热解固体残渣与活化剂混合随后进行中高温快速热解以实现生物质分级分 质定向制取化学品和生物炭,进而实现生物质资源化利用的方法。

本发明将生物质收获后破碎至粒径<1cm,破碎后的生物质与液体酸催化剂或固体酸催化 剂均匀混合得到混合物。生物质与液体酸催化剂得到的固液混合物直接在40℃~80℃(优选 60℃)进行干燥。固体酸催化剂或液体酸催化剂主要用于钝化生物质中的矿物质:如碱金属 和碱土金属的催化作用,同时实现纤维素和半纤维素的低温活化和定向转化。

优选地,步骤(2)和步骤(3)中冷凝收集的液体产物为制取的化学品。低温热解将生 物质中纤维素和半纤维定向转化为脱水糖和其衍生物;中高温热解将低温热解固体残渣中木 质素和残留的少量未转化纤维素及半纤维素转化为酚类化合物和生物炭。低温热解液体产物 富含脱水糖及其衍生物,快速热解液体产物富含酚类化合物。快速热解反应器中产生的固体 产物为生物炭。

优选地,步骤(1)中所述的液体酸催化剂选自硫酸溶液、盐酸溶液、磺酸溶液、磷酸溶 液、硝酸溶液、甲酸溶液和乙酸溶液中的一种,液体酸催化剂的负载量占生物质质量的0.01%~15%,生物质与液体酸催化剂的固液比为5~10:1;所述的固体酸催化剂的载体选自二 氧化硅、氧化铝、四氧化三铁、生物炭、二氧化钛、二氧化锆和分子筛中的一种,所述的酸 选自硫酸、盐酸、磺酸和磷酸中的一种,所述的酸的负载量占载体质量的0.01%~50%,固体 催化剂与生物质的质量比为0.1~10。

优选地,步骤(1)所述的生物质为农业生物质、林业生物质、工业生物质废弃物或上述 废弃物预处理得到的纤维素或半纤维素。

优选地,步骤(2)所述的低温热解温度为200℃~350℃,低温热解气氛为氮气、氩气、 二氧化碳、水蒸气或烟气。进一步优选,低温热解温度为280℃~320℃。

优选地,步骤(2)所述的混合物在低温热解反应器中的固相停留时间为1~3600s。

优选地,步骤(3)所述的中高温热解温度为400℃~800℃,中高温热解气氛为氮气、氩 气、水蒸气、二氧化碳或烟气;所述的活化剂为磷酸溶液、氯化锌溶液或氢氧化钾溶液,所 述的活化剂与低温热解固体残渣的质量比为0~1000:1。磷酸溶液、氯化锌溶液或氢氧化钾 溶液的质量分数为5%-99%。

进一步优选,活化剂与低温热解固体残渣的质量比为100~500:1,中高温热解温度为 500℃~600℃。

优选地,步骤(3)所述的低温热解固体残渣在快速热解反应器中的固相停留时间为 0.1-300s。进一步优选,低温热解固体残渣在快速热解反应器中的固相停留时间为1~20s。

与现有技术相比,本发明的有益效果是:

1、本发明采取固体酸催化剂或液体酸催化剂和生物质均匀混合,以实现生物质中纤维素 和半纤维素的低温活化和定向转化,从而制取高收率和高选择性高附加值化学品。

2、本发明通过富木质素固体残渣与活化剂混合后的中高温快速热解定向制取酚类化学品 和生物炭。

附图说明

图1为本发明实现生物质可控分级催化热解定向制取化学品和生物炭的方法的工艺流程 图。

具体实施方式

以下实施例是对本发明的进一步说明,而不是对本发明的限制。除特别说明,本发明使 用的设备和试剂为本技术领域常规市购产品。

实施例1

将玉米芯破碎至60-80目,破碎后的玉米芯放入硫酸溶液中常温下搅拌浸渍12小时,然 后超声处理2小时。硫酸的浸渍量为玉米芯质量的2.75%,浸渍时固液比为1:10。浸渍硫酸 后的玉米芯直接放入烘箱在60℃干燥。烘干后负载硫酸的玉米芯在螺旋反应器进行常压低温 热解,热解气氛为氮气,热解温度为300℃,固相停留时间为5min,得到固体残渣和低温热 解蒸汽,低温热解蒸汽经冷凝管在-40℃冷凝得到脱水糖和其衍生物,对得到的脱水糖和其衍 生物进行检测,分别为左旋葡聚糖,1,5-脱水-β-呋喃木糖,糠醛和左旋葡萄糖酮。

与未处理的玉米芯相比,经过负载硫酸处理后可将玉米芯产生的左旋葡聚糖,1,5-脱水-β- 呋喃木糖,糠醛和左旋葡萄糖酮的质量收率分别从1.3%,0.1%,0.3%和0.1%分别急剧增加 到18.9%,4.6%,4.8%和1.7%。

上述低温热解得到的固体残渣与磷酸溶液混合干燥后放置随后在鼓泡流化床中进行常压 快速热解,磷酸与固体残渣的质量比为2:1,磷酸溶液中磷酸的质量分数为30%,热解气氛 为氮气,热解温度为550℃,固相停留时间约为5s,快速热解蒸汽经冷凝管在-40℃冷凝得到 酚类化学品和生物炭,其中富酚类化学品生物油的收率为14%,生物炭收率为45%。快速热 解不可冷凝热解气燃烧用于低温热解和干燥供热。

实施例2

将桉木破碎至80-100目,破碎后的桉木放入甲酸溶液中常温下搅拌浸渍12小时,然后 超声处理2小时。甲酸的浸渍量为桉木质量的0.7%,浸渍时固液比为1:5。浸渍盐酸后的桉 木直接放入烘箱在60℃干燥。烘干后负载甲酸的桉木在固定床反应器进行常压低温热解,热 解气氛为氮气,热解温度为300℃,固相停留时间为4min,得到固体残渣和低温热解蒸汽, 低温热解蒸汽经冷凝管在-40℃冷凝得到脱水糖和其衍生物,对得到的脱水糖和其衍生物进行 检测,分别为左旋葡聚糖,1,5-脱水-β-呋喃木糖,糠醛和左旋葡萄糖酮。

与未处理桉木相比,经过浸渍甲酸处理后桉木产生的左旋葡聚糖,1,5-脱水-β-呋喃木糖, 糠醛和左旋葡萄糖酮的质量收率分别从4.1%,0.1%,0.6%,0.1%急剧增加到20.2%,5.5%, 6.8%和1.7%。

上述低温热解得到的固体残渣与氯化锌溶液混合干燥后在鼓泡流化床中进行常压快速热 解,氯化锌与固体残渣的质量比为2:1,热解气氛为氮气,氯化锌溶液中氯化锌的质量分数 为30%,热解温度为600℃,固相停留时间约为5s,快速热解蒸汽经冷凝管在-40℃冷凝得到 酚类化学品和生物炭,其中富酚类化学品生物油的收率为8%,生物焦收率为42%。快速热 解不可冷凝热解气燃烧用于低温热解和干燥供热。

实施例3

将松木破碎至80-100目,破碎后的桉木放入磷酸溶液中常温下搅拌浸渍12小时,然后 超声处理2小时。磷酸的浸渍量为桉木质量的0.30%,浸渍时固液比为1:5。浸渍磷酸后的 桉木直接放入烘箱在60℃干燥。烘干后负载磷酸的桉木在固定床反应器进行常压低温热解, 热解气氛为氮气,热解温度为300℃,固相停留时间为4min,得到固体残渣和低温热解蒸汽, 低温热解蒸汽经冷凝管在-40℃冷凝得到脱水糖和其衍生物,对得到的脱水糖和其衍生物进行 检测,分别为左旋葡聚糖,1,5-脱水-β-呋喃木糖,糠醛和左旋葡萄糖酮。

与未处理松木相比,经过磷酸浸渍处理后将桉木产生的左旋葡聚糖,1,5-脱水-β-呋喃木 糖,糠醛和左旋葡萄糖酮的质量收率分别从5.2%,0.1%,0.4%和0%分别急剧增加到30.2%,3.5%,0.9%和1.2%。

低温热解得到的固体残渣与磷酸溶液混合干燥后在鼓泡流化床中进行常压快速热解,磷 酸与固体残渣的质量比为2:1,热解气氛为氮气,磷酸溶液中磷酸的质量分数为30%,热解 温度为600℃,固相停留时间约为5s,快速热解蒸汽经冷凝管在-40℃冷凝得到酚类化学品和 生物炭,其中富酚类化学品生物油的收率为5%,生物焦收率为46%。快速热解不可冷凝热 解气燃烧用于低温热解和干燥供热。

实施例4

将氧化锆载体放入硫酸溶液中进行饱和浸渍,硫酸的负载量为2wt.%,干燥后得到负载 在氧化锆上的硫酸催化剂,然后105℃干燥12h待用。将松木破碎至80-100目,破碎后的松 木和催化剂按照1:1的质量比均匀混合。松木和催化剂混合物在固定床反应器进行常压低温 热解,热解气氛为氮气,热解温度为300℃,固相停留时间为6min,得到固体残渣和低温热 解蒸汽,低温热解蒸汽经冷凝管在-40℃冷凝得到左旋葡聚糖,1,5-脱水-β-呋喃木糖,糠醛和 左旋葡萄糖酮等化学品。低温热解得到的固体残渣随后在鼓泡流化床中进行常压快速热解, 热解气氛为氮气,热解温度为550℃,固相停留时间约为5s,快速热解蒸汽经冷凝管在-40℃ 冷凝得到酚类化学品和生物炭,其中富酚类化学品生物油的收率为21%,生物焦收率为28%。 快速热解不可冷凝热解气燃烧后分别用于低温热解和干燥供热。

实施例5

将玉米秸秆破碎至60-80目,破碎后的玉米秸秆放入先放入2mol/l的盐酸溶液在常温下 搅拌24小时脱除灰分。脱除灰分的玉米秸秆再放入硫酸溶液中常温下搅拌浸渍12小时,然 后超声处理2小时。硫酸的浸渍量为玉米秸秆质量的0.1%,浸渍时固液比为1:10。浸渍硫 酸后的玉米秸秆直接放入烘箱在60℃干燥。烘干后负载硫酸的玉米秸秆在螺旋反应器进行常 压低温热解,热解气氛为氮气,热解温度为300℃,固相停留时间为5min,得到固体残渣和 低温热解蒸汽,低温热解蒸汽经冷凝管在-40℃冷凝得到脱水糖和其衍生物,其中左旋葡聚糖, 1,5-脱水-β-呋喃木糖,糠醛和左旋葡萄糖酮的质量收率分别为15.1%,4.9%,4.3%和1.6%。 低温热解得到的固体残渣与氢氧化钾溶液混合干燥后在鼓泡流化床中进行常压快速热解,氢 氧化钾与固体残渣的质量比为2:1,热解气氛为氮气,热解温度为550℃,固相停留时间约 为5s,快速热解蒸汽经冷凝管在-40℃冷凝得到酚类化学品和生物炭,其中富酚类化学品生物 油的收率为6%,生物焦收率为42%。快速热解不可冷凝热解气燃烧用于低温热解和干燥供 热。

以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明 的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术 人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰 也应视为本发明的保护范围。

- 一种实现生物质可控分级催化热解定向制取化学品和生物炭的方法

- 一种实现生物质可控分级催化热解定向制取化学品和生物炭的方法