燃料电池系统

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及燃料电池系统。

背景技术

燃料电池系统具备由多个发电单电池层叠而成的燃料电池堆,所述发电单电池通过燃料气体与氧化剂气体的电化学反应进行发电。包含因发电单电池发电而产生的生成水的氧化剂排气(氧化剂offgas)在设置于燃料电池堆的排出流路流通。

例如,专利文献1公开了将用于从氧化剂排气分离水分的气液分离器设置于排出流路的结构。

现有技术文献

专利文献

专利文献1:日本特开2007-184144号公报

发明内容

发明所要解决的问题

然而,例如,有时燃料电池系统具备将在设置于燃料电池堆的供给流路流通的氧化剂气体引导至设置于排出流路的气液分离器的旁通流路。即,有时在气液分离器设置将氧化剂气体(干燥气体)导入气液分离器内(气液分离室)的气体导入路。

而且,在这样的燃料电池系统搭载于车辆的情况下,在车辆倾斜时有时气液分离器会以气体导入路的靠气液分离器侧的开口部朝向斜上方的方式倾斜。另外,在车辆转弯时等有时因加速度而在气液分离器贮存的液态水(贮存水)的液面会波动。这样,存在气液分离器的贮存水流入气体导入路的担忧。

本发明是考虑这样的问题而做出的,目的在于提供能够有效果地抑制气液分离器内的贮存水流入气体导入路的燃料电池系统。

用于解决问题的方案

本发明的一方式是燃料电池系统,具备:由多个发电单电池层叠而成的燃料电池堆,所述发电单电池通过燃料气体与氧化剂气体的电化学反应进行发电;供给流路,其向所述燃料电池堆供给所述氧化剂气体;排出流路,从所述燃料电池堆排出的氧化剂排气在所述排出流路流通;以及气液分离器,其设置于所述排出流路,对所述氧化剂排气进行气液分离,在所述燃料电池系统中,在所述气液分离器设置:能够贮存从所述氧化剂排气分离出的水分的第一气液分离室;从所述第一气液分离室向上方连通的第二气液分离室;将所述氧化剂排气导入所述第一气液分离室的入口;将在所述第二气液分离室流通的所述氧化剂排气导出的出口;以及将干燥气体导入所述第一气液分离室的气体导入路,形成所述气体导入路的气体导入部具有向所述第一气液分离室的上部空间突出的内侧突出部,所述第一气液分离室的底面朝向所述内侧突出部的突出方向而向下方倾斜。

发明的效果

根据本发明,形成导入干燥气体的气体导入路的气体导入部具有向第一气液分离室的上部空间突出的内侧突出部,第一气液流路室的底面朝向内侧突出部的突出方向而向下方倾斜。由此,例如,即使在以气体导入路的靠第一气液分离室侧的开口部朝向斜上方的方式气液分离器相对于水平方向而倾斜、第一气液分离室的贮存水的液面波动的情况下,也能够抑制第一气液分离室的贮存水的液面位于比该开口部的下端靠上方的位置。由此,能够有效果地抑制气液分离器内的贮存水流入气体导入路。

参照附图来说明以下的实施方式,从而能够容易地理解上述的目的、特征以及优点。

附图说明

图1是根据本发明一实施方式涉及的燃料电池系统的概要构成说明图。

图2是图1的燃料电池系统的模块说明图。

图3是图2的氧化剂气体系设备的部分省略说明图。

图4是图3的气液分离器的立体图。

图5是图4的气液分离器的剖视图。

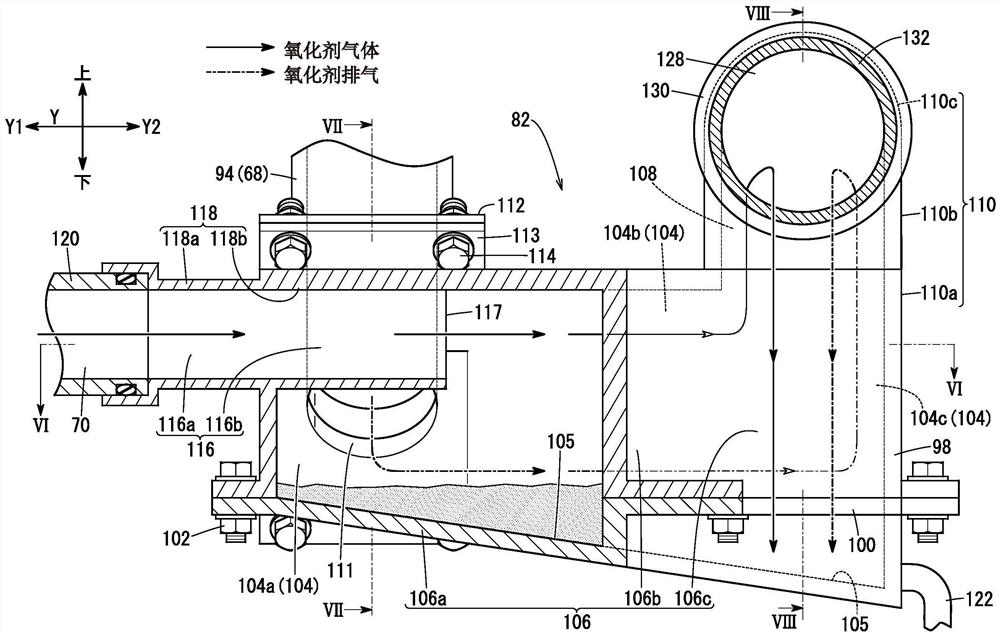

图6是沿着图5的VI-VI线的剖视图。

图7是沿着图5的VII-VII线的剖视图。

图8是沿着图5的VIII-VIII线的剖视图。

图9是示出气液分离器相对于水平方向而倾斜的状态的说明图。

具体实施方式

以下,例举优选的实施方式,参照附图说明本发明涉及的燃料电池系统。

本发明的一实施方式涉及的燃料电池系统10例如搭载于燃料电池车辆(燃料电池电动汽车)。

如图1所示,燃料电池系统10具备燃料电池堆12。燃料电池堆12具有单电池层叠体14、堆壳体16、端板18以及辅助设备壳体20。单电池层叠体14是多个发电单电池22在一方向(箭头符号X方向、水平方向)层叠而形成的。

发电单电池22包括电解质膜-电极结构体(以下,称为“MEA 24”)、从两侧夹持MEA24的一组隔板26、28。MEA 24例如具有电解质膜30、在电解质膜30的一方的面设置的阳极电极32、在电解质膜30的另一方的面设置的阴极电极34。电解质膜30是包含水分的全氟磺酸的固体高分子电解质膜(阳离子交换膜)。电解质膜30除了使用氟系电解质以外,还可以使用HC(烃)类电解质。

隔板26、28分别例如是将钢板、不锈钢板、铝板、镀处理钢板、或者在其金属表面实施了用于防腐蚀的表面处理而成的金属薄板的截面冲压成型为波形而构成的。隔板26、28也可以分别由碳构件构成。

在隔板26中的与阳极电极32相向的面,形成燃料气体(例如氢气)流通的燃料气体流路36。燃料气体流路36与燃料电池堆12的燃料气体入口38a(参照图2)和燃料排气出口38b(参照图2)连通。

在隔板28中的与阴极电极34相向的面,形成氧化剂气体(例如空气)流通的氧化剂气体流路40。氧化剂气体流路40与燃料电池堆12的氧化剂气体入口42a(参照图2)和氧化剂排气出口42b(参照图2)连通。在彼此邻接的隔板26与隔板28之间形成冷却介质流通的制冷剂流路44。

向阳极电极32供给燃料气体。向阴极电极34供给氧化剂气体。发电单电池22通过被供给到阳极电极32的燃料气体与被供给到阴极电极34的氧化剂气体的电化学反应来进行发电。

在单电池层叠体14的层叠方向一端(箭头符号X1方向的端),朝向外方依次配设第一接线板46、第一绝缘板48以及端板18。在单电池层叠体14的层叠方向另一端(箭头符号X2方向的端),朝向外方依次配设第二接线板50、第二绝缘板52以及辅助设备壳体20。

堆壳体16为沿着箭头符号X方向延伸的四角筒形状。堆壳体16从与层叠方向正交的方向覆盖单电池层叠体14。端板18固定于堆壳体16的一端部(箭头符号X1方向的端部)。

辅助设备壳体20是用于保护燃料电池用辅助设备54的保护壳体。辅助设备壳体20具有:凹形状的壳主体56,其固定于堆壳体16的另一端部(箭头符号X2方向的端部);盖部58,其覆盖壳主体56的箭头符号X2方向的开口。壳主体56包括端板部60,该端板部60位于与第二绝缘板52邻接的位置,并且在该端板部60与端板18之间对单电池层叠体14施加紧固载荷。在辅助设备壳体20内收容燃料气体系设备62和氧化剂气体系设备64,作为燃料电池用辅助设备54。

如图2所示,燃料气体系设备62向燃料电池堆12供给燃料气体。虽然省略图示,但是燃料气体系设备62包括例如氢罐、喷射器、引射器等。

氧化剂气体系设备64具备供给流路66、排出流路68以及旁通流路70。供给流路66向燃料电池堆12供给氧化剂气体。从燃料电池堆12排出的氧化剂排气(氧化剂offgas)在排出流路68流通。旁通流路70使在供给流路66流通的氧化剂气体(干燥气体)不通过燃料电池堆12而引导至排出流路68。

在供给流路66中,从上游朝向下游依次设置有空气压缩机72(压缩机)、中冷器74以及加湿器76。空气压缩机72被电机78驱动。中冷器74对压缩了的氧化剂气体进行冷却。中冷器74可以采用空冷式和水冷式中的任一方式。

跨供给流路66和排出流路68来设置加湿器76。加湿器76利用在排出流路68流通的氧化剂排气(包含因发电单电池22的发电反应而产生的生成水的氧化剂排气),对在供给流路66流通的氧化剂气体进行加湿。换言之,加湿器76中,在排出流路68流通的氧化剂排气与在供给流路66流通的氧化剂气体之间经由多孔质膜来交换水分和热。

在排出流路68中的比加湿器76靠下游侧,从上游朝向下游依次设置有背压阀80、气液分离器82以及再生装置84。背压阀80通过调整排出流路68的开度来调整向氧化剂气体流路40供给的氧化剂气体的压力。在之后说明气液分离器82的详细结构。

再生装置84包括在排出流路68设置的膨胀叶轮机86、将膨胀叶轮机86与空气压缩机72互相连结的轴88。膨胀叶轮机86因从气液分离器82引导的氧化剂排气而旋转。膨胀叶轮机86的旋转能量经由轴88传递到空气压缩机72。

旁通流路70将供给流路66中的中冷器74与加湿器76之间的部分同气液分离器82互相连结。在旁通流路70设置有对旁通流路70进行开闭的旁通阀90。

然后,参照图3等详细说明加湿器76以及气液分离器82的结构。而且,图3中,省略燃料气体系设备62的图示。

如图3所示,加湿器76设置于辅助设备壳体20(燃料电池堆12的端部)。具体来说,加湿器76借助紧固构件92(例如,多个螺栓)被固定于壳主体56的端板部60。但是,加湿器76对于壳主体56的固定方法能够适当变更。

气液分离器82位于加湿器76的下方。气液分离器82与加湿器76经由连结配管94被互相连结。即,气液分离器82经由连结配管94被安装于加湿器76。气液分离器82经由连结配管94以及加湿器76被支承于辅助设备壳体20(燃料电池堆12的端部)。连结配管94形成排出流路68中的加湿器76与气液分离器82之间的流路。

连结配管94从加湿器76向斜下方延伸。换言之,连结配管94朝向下方且从端板部60离开方向(箭头符号X2方向)延伸(参照图7)。在连结配管94内配设有背压阀80。连结配管94将从加湿器76导出的氧化剂排气引导至气液分离器82。

如图4所示,气液分离器82形成为对氧化剂排气进行气液分离并且能够贮存分离出的水分(液态水)。气液分离器82具有下方开口的基底部98、从下方将基底部98的开口部覆盖的底壁部100。基底部98与底壁部100借助紧固构件102(例如,多个螺栓、参照图5等)被互相接合

气液分离器82具有:第一气液分离部106,其形成使氧化剂排气在水平方向(大致水平方向)流通的第一气液分离室104(第一流路);第二气液分离部110,其形成从第一气液分离室104向上方连通的第二气液分离室108(第二流路)。

如图4-图7所示,第一气液分离部106从箭头符号Y1方向朝向箭头符号Y2方向而在箭头符号X1方向一边弯曲一边延伸。但是,第一气液分离部106也可以不弯曲而直线状地延伸。第一气液分离部106包括第一部位106a、中间部位106b以及第二部位106c。在第一部位106a与中间部位106b之间设置有弯曲部,在中间部位106b与第二部位106c之间设置有弯曲部。

第一部位106a在内部形成有第一空间104a并且沿着箭头符号Y方向延伸。在图7中,在第一部位106a中的箭头符号X1方向的侧壁部形成有用于将从加湿器76经由连结配管94引导的氧化剂排气导入第一空间104a的入口111。入口111指向斜下方。换言之,入口111指向形成第一空间104a的壁面。

如图7所示,在第一部位106a中的入口111的外周侧设置有入口侧连接部113,该入口侧连接部用于连接连结配管94。入口侧连接部113例如借助紧固构件114(多组螺栓以及螺母等)被固定于连结配管94的凸缘部112。

如图5以及图6所示,在第一部位106a设置有气体导入部118,该气体导入部118形成将从旁通流路70引导的氧化剂气体(干燥气体)引导至第一气液分离室104(第一空间104a)的气体导入路116。气体导入部118包括旁通连接部118a和内侧突出部118b。旁通连接部118a是从第一部位106a的箭头符号Y1方向的端壁部(基底部98的箭头符号Y1方向的端壁部)向箭头符号Y1方向延伸的管状部。

形成旁通流路70的旁通配管120的端部连接(嵌合)于旁通连接部118a。旁通连接部118a的内孔116a与旁通流路70连通。旁通连接部118a如果能够连接旁通配管120则也可以任意构成。

内侧突出部118b从旁通连接部118a的箭头符号Y2方向的端部朝向箭头符号Y2方向而在水平方向(大致水平方向)突出到第一气液分离室104的上部空间(第一空间104a的上部)。在内侧突出部118b形成有与旁通连接部118a的内孔116a连通的贯通孔116b。内侧突出部118b的贯通孔116b向箭头符号Y2方向开口。气体导入路116的靠第一气液分离室104侧(箭头符号Y2方向)的开口部117指向水平方向。内侧突出部118b的形成贯通孔116b的内表面与旁通连接部118a的形成内孔116a的内表面没有台阶地顺滑连结。

内侧突出部118b的突出端位于比入口111靠箭头符号Y2方向侧的位置。内侧突出部118b设置于第一部位106a的上壁部。换言之,内侧突出部118b的上部与第一部位106a的上壁部连结。内侧突出部118b的下端位于比入口111的上端靠下方的位置。在内侧突出部118b的下端与底壁部100之间形成有从入口111流入的氧化剂排气流通的间隙(参照图7)。

如图6所示,中间部位106b在内部形成连接空间104b,并且从第一部位106a的另一端部(箭头符号Y2方向的端部)朝向箭头符号Y2方向而向箭头符号X1方向倾斜地延伸。连接空间104b与第一空间104a连通。

第二部位106c在内部形成第二空间104c并且从中间部位106b的延伸端向箭头符号X1方向延伸。第二空间104c与连接空间104b连通。用于将第一气液分离室104贮存的液态水(贮存水)向外部进行排水的泄放配管122连接于第二部位106c的底部(底壁部100)(参照图5)。泄放配管122的靠气液分离器82侧的开口部(连接部)位于气液分离器82内比贮存水的液面靠下方的位置。泄放配管122的靠气液分离器82侧的开口部(连接部)位于第二气液分离室108的下方的位置。第一空间104a、连接空间104b以及第二空间104c形成第一气液分离室104。

第一气液分离室104的底面105(底壁部100的内表面)朝向内侧突出部118b的突出方向(箭头符号Y2方向)而向下方倾斜。

在图8中,第二气液分离室108的流路截面积大于第一气液分离室104的流路截面积。第二气液分离部110具有:从第二部位106c向上方呈直角(大致直角)地弯曲的第一弯曲部110a;从第一弯曲部110a向上方延伸的上方延伸部110b;以及从上方延伸部110b的上端部向箭头符号X2方向呈直角(大致直角)地弯曲的第二弯曲部110c。

第一弯曲部110a在内部形成第一弯曲流路108a。第一弯曲流路108a将从第一气液分离室104引导的氧化剂排气向上方引导。换言之,第一弯曲流路108a将氧化剂排气的气流从水平方向改变成向上方。第一弯曲部110a包括第一分离壁部124,该第一分离壁部124位于第一弯曲部110a的箭头符号X1方向的端部,从第二空间104c引导的氧化剂排气碰到该第一分离壁部124。

上方延伸部110b在内部形成上方流通流路108b。上方流通流路108b使从第一弯曲流路108a引导的氧化剂排气向上方流通。上方延伸部110b沿着上下方向(铅垂方向)延伸。

第二弯曲部110c在内部形成第二弯曲流路108c。第二弯曲流路108c将从上方流通流路108b引导的氧化剂排气引导向水平方向(箭头符号X2方向)。换言之,第二弯曲流路108c将氧化剂排气的气流从向上方改变成水平方向。第二弯曲部110c包括第二分离壁部126,该第二分离壁部126位于第二弯曲部110c的上端部,从上方流通流路108b引导的氧化剂排气碰到该第二分离壁部126。

第一弯曲部110a的弯曲角度不限定于直角,而能够适当变更。第一弯曲部110a如果相对于第二部位106c而向上方弯曲即可。第二弯曲部110c的弯曲角度不限定于直角,而能够适当变更。第二弯曲部110c如果相对于上方延伸部110b的上端部而向箭头符号X2方向弯曲即可。

在第二弯曲部110c形成有向箭头符号X2方向开口的出口128。即,出口128位于比入口111靠上方的位置(参照图4)。在第二弯曲部110c设置有管状的出口侧连接部130。

形成导出流路131的导出配管132的端部连接(嵌合)于出口侧连接部130。出口侧连接部130如果能够连接导出配管132则也可以任意构成。导出流路131形成排出流路68中的气液分离器82与膨胀叶轮机86之间的流路(参照图2)。导出流路131朝向下游侧向下方延伸。

然后,说明燃料电池系统10的动作。

在图2中,燃料气体从燃料气体系设备62被供给到燃料电池堆12的燃料气体入口38a。供给到燃料气体入口38a的燃料气体被导入至各发电单电池22的燃料气体流路36,被供给到阳极电极32(参照图1)。

氧化剂气体从供给流路66经由空气压缩机72、中冷器74以及加湿器76被供给到燃料电池堆12的氧化剂气体入口42a。供给到氧化剂气体入口42a的氧化剂气体被导入至各发电单电池22的氧化剂气体流路40,被供给到阴极电极34(参照图1)。

因而,在图1中,各MEA 24中,供给到阳极电极32的燃料气体与供给到阴极电极34的氧化剂气体中的氧在电极催化剂层内因电化学反应被消耗,来进行发电。这时,在阴极电极34产生生成水。

如图2所示,供给到阳极电极32并被消耗了一部分的燃料气体(燃料排气)被排出到燃料电池堆12的燃料排气出口38b。供给到阴极电极34并被消耗了一部分的氧化剂气体作为包含生成水的氧化剂排气被排出到氧化剂排气出口42b。

排出到氧化剂排气出口42b的氧化剂排气在排出流路68流通并被导入加湿器76。而且,在加湿器76中,在排出流路68流通的氧化剂排气与在供给流路66流通的氧化剂气体之间交换水分和热。即,利用氧化剂排气对氧化剂气体进行加湿以及升温。

如图3、图4以及图7所示,从加湿器76导出的氧化剂排气经由连结配管94而从气液分离器82的入口111被导入第一空间104a(第一气液分离室104)。这时,从入口111导入第一空间104a的氧化剂排气因碰到内侧突出部118b而向下方改变方向(参照图7)。换言之,从入口111导入第一空间104a的氧化剂排气因内侧突出部118b而成为朝下流。

因此,氧化剂排气包含的水分因气液相对密度差产生的惯性力而附着于内侧突出部118b的外表面。附着于内侧突出部118b的外表面的水分因氧化剂排气而向下方流动,被贮存在第一气液分离室104。

如图6所示,从入口111引导的氧化剂排气经由第一空间104a、连接空间104b以及第二空间104c,被引导至第一弯曲流路108a。而且,如图8所示,引导至第一弯曲流路108a的氧化剂排气因碰到第一弯曲部110a的第一分离壁部124而向上方改变方向。这时,氧化剂排气包含的水分因气液相对密度差产生的惯性力而附着于第一分离壁部124。附着第一分离壁部124的水分因重力的作用而向下方流动,被贮存在第一气液分离室104。

在第一弯曲流路108a向上方流的氧化剂排气经由上方流通流路108b被引导至第二弯曲流路108c,因碰到第二弯曲部110c的第二分离壁部126而向箭头符号X2方向改变方向。这时,氧化剂排气包含的水分因气液相对密度差产生的惯性力而附着于第二分离壁部126。附着于第二分离壁部126的水分因重力的作用而在上方延伸部110b以及第一弯曲部110a的内表面传递,被贮存在第一气液分离室104。

另外,第二气液分离室108的流路截面积大于第一气液分离室104的流路截面积,因而从第一气液分离室104被引导至第二气液分离室108时氧化剂排气的流速降低。因此,在第二气液分离室108向上方流通的氧化剂排气难以将在气液分离器本体96的底部贮存的液态水(贮存水)上推到上方。也就是说,能有效果地抑制贮存水与氧化剂排气一并越过第二气液分离部110而流出到气液分离器82的下游侧。

在第二弯曲流路108c沿箭头符号X2方向流动的氧化剂排气从出口128导出并且在导出流路131向下方流动,被引导至膨胀叶轮机86。引导至膨胀叶轮机86的氧化剂排气被气液分离器82充分地去除水分,因而能抑制水分附着于膨胀叶轮机86。即,能够避免膨胀叶轮机86的旋转效率(再生效率)因水分而降低、膨胀叶轮机86因水分而生锈、膨胀叶轮机86因水分冻结而无法动作这样的问题。

另一方面,例如在燃料电池堆12的发电停止时,由旁通阀90将旁通流路70开放。该情况下,如图2所示,在供给流路66流通的氧化剂气体经由旁通流路70被导入气液分离器82的气体导入路116(参照图5以及图6)。

在图5中,引导至气体导入路116的氧化剂气体通过第一气液分离室104的上部空间被引导至第二气液分离室108。即,从旁通流路70引导的氧化剂气体在第一气液分离室104的上部空间流动,从入口111引导的氧化剂排气在第一气液分离室104的下部空间流动。由此,抑制氧化剂气体与氧化剂排气互相混流。氧化剂气体的含水率低于氧化剂排气的含水率。由此,能够抑制水分流入膨胀叶轮机86。

在该情况下,本实施方式涉及的燃料电池系统10实现以下的效果。

在将燃料电池系统10搭载于燃料电池车辆的情况下,如图9所示,在车辆倾斜时,气液分离器82有时会以气体导入路116的靠第一气液分离室104侧的开口部117朝向斜上方的方式倾斜。另外,在车辆转弯时等有时因加速度而第一气液分离室104的贮存水的液面会波动。

但是,在燃料电池系统10的气液分离器82中,形成气体导入路116的气体导入部118具有向第一气液分离室104的上部空间突出的内侧突出部118b,第一气液分离室104的底面105朝向内侧突出部118b的突出方向而向下方倾斜。因此,能够抑制第一气液分离室104的贮存水的液面位于比气体导入路116的开口部117的下端靠上方的位置。由此,能够有效果地抑制气液分离器82内的贮存水流入气体导入路116。另外,使第一气液分离室104的底面105朝向内侧突出部118b的突出方向而向下方倾斜,因而能够抑制气液分离器82中的内侧突出部118b所位于的部分向下方的分量增加。即,抑制第一气液分离室104的贮存水的液面位于比气体导入路116的开口部117的下端靠上方的位置,并且能够在内侧突出部118b的下方确保配置构成燃料电池用辅助设备54的部件的空间。

内侧突出部118b在水平方向(大致水平方向)突出。

根据这样的结构,能够使气液分离器82的结构简单化,并且能够更有效果地抑制气液分离器82内的贮存水流入气体导入路116。

内侧突出部118b设置于形成第一气液分离室104的上壁部。

根据这样的结构,能够进一步有效果地抑制气液分离器82内的贮存水流入气体导入路116。

入口111将氧化剂排气导入内侧突出部118b的下方。

根据这样的结构,能够抑制从入口111导入第一气液分离室104的氧化剂排气流入气体导入路116。

入口111指向与内侧突出部118b的突出方向交叉的方向。

根据这样的结构,能够有效果地抑制从入口111导入第一气液分离室104的氧化剂排气流入气体导入路116。

内侧突出部118b的突出端位于比入口111靠内侧突出部118b的突出方向的位置。

根据这样的结构,能够进一步有效果地抑制从入口111导入第一气液分离室104的氧化剂排气流入气体导入路116。

气液分离器82被支承于燃料电池堆12中的多个发电单电池22的层叠方向的端部(辅助设备壳体20)。

根据这样的结构,能够使燃料电池系统10的结构集约化。

燃料电池系统10具备:加湿器76,其利用在排出流路68流通的氧化剂排气对在供给流路66流通的氧化剂气体进行加湿;连结配管94,其将加湿器76与气液分离器82互相连结,并且将从加湿器76导出的氧化剂排气引导至入口111。加湿器76设置于燃料电池堆12的端部(辅助设备壳体20),气液分离器82经由连结配管94被安装于加湿器76。

根据这样的结构,能够使燃料电池系统10的结构进一步集约化。

燃料电池系统10具备:旁通流路70,其将在供给流路66流通的氧化剂气体中的至少一部分作为干燥气体引导至气体导入路116;以及旁通阀90,其设置于旁通流路70,使旁通流路70开放和闭塞。

根据这样的结构,能够抑制气液分离器82内的贮存水被引导至旁通阀90。因此,能够抑制旁通阀90冻结。

在排出流路68中的比气液分离器82靠下游侧设置有再生装置84,该再生装置84用于对氧化剂排气的能量进行回收再利用。

根据这样的结构,能够抑制水分浸入再生装置84。

内侧突出部118b的下端位于比入口111的上端靠下方的位置。

根据这样的结构,能够使从入口111导入第一气液分离室104的氧化剂排气因内侧突出部118b而朝下流,能够有效果地从氧化剂排气分离水分。

本发明不限定于上述的实施方式,在不脱离本发明的主旨的范围内,能够进行各种的改变。

将以上的实施方式总结如下。

上述实施方式是燃料电池系统,具备:由多个发电单电池22层叠而成的燃料电池堆12,所述发电单电池通过燃料气体与氧化剂气体的电化学反应进行发电;供给流路66,其向所述燃料电池堆供给所述氧化剂气体;排出流路68,从所述燃料电池堆排出的氧化剂排气在所述排出流路流通;以及气液分离器82,其设置于所述排出流路,对所述氧化剂排气进行气液分离,在所述燃料电池系统10中,在所述气液分离器设置:能够贮存从所述氧化剂排气分离出的水分的第一气液分离室104;从所述第一气液分离室向上方连通的第二气液分离室108;将所述氧化剂排气导入所述第一气液分离室的入口111;将在所述第二气液分离室流通的所述氧化剂排气导出的出口128;以及将干燥气体导入所述第一气液分离室的气体导入路116,形成所述气体导入路的气体导入部118具有向所述第一气液分离室的上部空间突出的内侧突出部118b,所述第一气液分离室的底面105朝向所述内侧突出部的突出方向而向下方倾斜。

在上述的燃料电池系统中,也可以是,所述内侧突出部向水平方向突出。

在上述的燃料电池系统中,也可以是,所述内侧突出部设置于形成所述第一气液分离室的上壁部。

在上述的燃料电池系统中,也可以是,所述入口将所述氧化剂排气导入所述内侧突出部的下方。

在上述的燃料电池系统中,也可以是,所述入口指向与所述突出方向交叉的方向。

在上述的燃料电池系统中,也可以是,所述内侧突出部的突出端位于比所述入口靠所述突出方向的位置。

在上述的燃料电池系统中,也可以是,所述气液分离器被支承于所述燃料电池堆中的多个所述发电单电池的层叠方向的端部。

在上述的燃料电池系统中,也可以是,具备:加湿器76,其利用在所述排出流路流通的所述氧化剂排气对在所述供给流路流通的所述氧化剂气体进行加湿;以及连结配管94,其将所述加湿器与所述气液分离器互相连结,并且将从所述加湿器导出的所述氧化剂排气引导至所述入口,所述加湿器设置于所述燃料电池堆的所述端部,所述气液分离器经由所述连结配管被安装于所述加湿器。

在上述的燃料电池系统中,也可以是,具备:旁通流路70,其将在所述供给流路流通的所述氧化剂气体中的至少一部分作为所述干燥气体引导至所述气体导入路;以及旁通阀90,其设置于所述旁通流路,使所述旁通流路开放和闭塞。

在上述的燃料电池系统中,也可以是,所述排出流路具备导出流路131,所述导出流路使从所述出口导出的所述氧化剂排气朝向下方流通。

在上述的燃料电池系统中,也可以是,在所述排出流路中的比所述气液分离器靠下游侧设置有再生装置84,所述再生装置对所述氧化剂排气的能量进行回收再利用。

在上述的燃料电池系统中,也可以是,所述内侧突出部的下端位于比所述入口的上端靠下方的位置。

- 带有集成的脱水器的用于燃料电池系统的加湿器、燃料电池系统以及带有这种燃料电池系统的车辆

- 尤其用于燃料电池系统的涡轮机、燃料电池系统、用于运行涡轮机的方法和用于运行燃料电池系统的方法