汽轮机转子模态分析的验证方法及装置

文献发布时间:2023-06-19 11:08:20

技术领域

本申请涉及汽轮机技术领域,尤其涉及到一种汽轮机转子模态分析的验证方法及装置。

背景技术

根据汽轮机行业国际标准《API612石油、石化和天然气工业用汽轮机》中要求,汽轮机转子应进行转子模态验证试验。通过在转子上适当位置加重附加离心力,以激发其振动,并利用加重前、后转子振动数据矢量相减,得出在转子上附加外激励引起的振动。将此振动数据与转子理论模态对比,要求附加外激励引起的振动幅值小于理论预测值。

目前汽轮机转子模态分析验证试验的过程为:第一步、将汽轮机转子升速至跳闸转速,机组跳车停机,记录停机过程中轴振动的幅值和相位角度;第二步、根据转子模态分析中加重位置对转子加重;第三步、再次起车,在最大连续转速运转15分钟后升至跳闸转速,按第一步相同的方法记录停机过程中的幅值和相位;第四步、将第一步与第三步中记录的振动数据矢量相减;第五步、将第四步得出的实际结果与理论汽轮机转子模态分析进行对比。

然而上述汽轮机转子模态分析验证方法,加重重量过小转子激励不充分,会导致试验中出现信号干扰、支撑基础轻微变形等干扰因素;并且在转子未附加重量启动与附加重量启动之间,未消除转子热弯曲;转子在最大连续转速及跳闸转速运行的状态状不稳,转子未达到完全热膨胀状态,导致加重前后,造成机组振动变化的原因不仅有附加外激励的影响,同时也有转子未完全膨胀、轴承油膜不稳定等因素影响,导致试验结果与理论预测不符。因此上述汽轮机转子模态分析验证方法容易导致产品的试验合格率较低,无法满足汽轮机转子模态的分析验证的精确度要求。

发明内容

有鉴于此,本申请提供了一种汽轮机转子模态分析的验证方法及装置,主要目的在于解决在对汽轮机转子模态分析时,容易导致产品的试验合格率较低,无法满足汽轮机转子模态的分析验证的精确度要求的问题。

根据本申请的一个方面,提供了一种汽轮机转子模态分析的验证方法,该方法包括:

获取加重前冷态停机过程下的第一试验数据以及热态停机过程下的第二试验数据;

通过低转速运行消除转子的热弯曲,并在判定转子振动稳定时按照OverhangMode模态进行加重处理;

若判定加重引起的激励振动充足,则提取加重后冷态停机过程下的第三试验数据以及热态停机过程下的第四试验数据;

根据所述第一试验数据、所述第二试验数据、所述第三试验数据以及所述第四试验数据确定汽轮机转子模态分析的验证结果。

优选地,所述获取加重前冷态停机过程下的第一试验数据以及热态停机过程下的第二试验数据,具体包括:

若判定转子在暖机转速稳定运行,则启动机组升速至最大连续转速,并在稳定第一预设时长后机组停机,获取冷态停机过程下的第一试验数据;

在判定机组完全停稳后,再次启动机组升速至所述最大连续转速,并在稳定第二预设时长后机组停机,获取热态停机过程下的第二试验数据。

优选地,所述通过低转速运行消除转子的热弯曲,并在判定转子振动稳定时按照Overhang Mode模态进行加重处理,具体包括:

若判定机组在所述热态停机过程完全停稳,则启动机组并按照预设转速运行第三预设时长,以使转子温度均匀且无热曲表现;

在汽轮机联轴器上进行加重处理。

优选地,在若判定加重引起的激励振动充足,则提取加重后冷态停机过程下的第三试验数据以及热态停机过程下的第四试验数据之前,具体还包括:

启动机组升速至所述最大连续转速,获取激励振动值;

将所述激励振动值与预设振动阈值进行对比,若判定所述激励振动值大于或等于所述预设振动阈值,则判定加重引起的激励振动充足,所述预设振动阈值是依据预设计算公式以及所述最大连续转速计算得到的;

若确定所述激励振动值小于所述预设振动阈值,则判定加重引起的激励振动不足,则通过调整加重重量,以使所述激励振动值大于或等于所述预设振动阈值。

优选地,所述若判定加重引起的激励振动充足,则提取加重后冷态停机过程下的第三试验数据以及热态停机过程下的第四试验数据,具体包括:

若判定加重引起的激励振动充足,则将当前工况参数调整为与第一试验过程中的工况参数一致;

在判定机组稳定第四预设时长后,升速至跳闸转速停机,提取在冷态停机过程下的第三试验数据;

启动机组升速至所述最大连续转速,将所述当前工况参数调整为与第二试验过程中的工况参数一致,并在稳定第五预设时长后升速至跳闸转速停机,提取在热态停机过程下的第四试验数据。

优选地,所述若判定加重引起的激励振动充足,则将当前工况参数调整为与第一试验过程中的工况参数一致,具体包括:

若判定加重引起的激励振动充足,则通过调整阀门开度及冷却水,将当前工况参数调整为与第一试验过程中的工况参数一致;

所述将所述当前工况参数调整为与第二试验过程中的工况参数一致,具体包括:

通过调整阀门开度及冷却水,将所述当前工况参数调整为与第二试验过程中的工况参数一致。

优选地,所述根据所述第一试验数据、所述第二试验数据、所述第三试验数据以及所述第四试验数据确定汽轮机转子模态分析的验证结果,具体包括:

将所述第一试验数据和所述第三试验数据进行矢量相减,获取冷态试验结果;

将所述第二试验数据和所述第四试验数据进行矢量相减,获取热态试验结果;

通过将所述冷态试验结果、所述热态试验结果分别与对应的理论预测值进行对比,确定汽轮机转子模态分析的验证结果。

根据本申请的另一个方面,提供了一种汽轮机转子模态分析的验证装置,该装置包括:

获取模块,用于获取加重前冷态停机过程下的第一试验数据以及热态停机过程下的第二试验数据;

处理模块,用于通过低转速运行消除转子的热弯曲,并在判定转子振动稳定时按照Overhang Mode模态进行加重处理;

提取模块,用于若判定加重引起的激励振动充足,则提取加重后冷态停机过程下的第三试验数据以及热态停机过程下的第四试验数据;

确定模块,用于根据所述第一试验数据、所述第二试验数据、所述第三试验数据以及所述第四试验数据确定汽轮机转子模态分析的验证结果。

优选地,所述获取模块,具体用于:

若判定转子在暖机转速稳定运行,则启动机组升速至最大连续转速,并在稳定第一预设时长后机组停机,获取冷态停机过程下的第一试验数据;

在判定机组完全停稳后,再次启动机组升速至所述最大连续转速,并在稳定第二预设时长后机组停机,获取热态停机过程下的第二试验数据。

优选地,所述处理模块,具体用于:

若判定机组在所述热态停机过程完全停稳,则启动机组并按照预设转速运行第三预设时长,以使转子温度均匀且无热曲表现;

在汽轮机联轴器上进行加重处理。

优选地,所述装置还包括:对比模块、调整模块;

获取模块,还用于启动机组升速至所述最大连续转速,获取激励振动值;

对比模块,用于将所述激励振动值与预设振动阈值进行对比,若判定所述激励振动值大于或等于所述预设振动阈值,则判定加重引起的激励振动充足,所述预设振动阈值是依据预设计算公式以及所述最大连续转速计算得到的;

调整模块,用于若确定所述激励振动值小于所述预设振动阈值,则判定加重引起的激励振动不足,则通过调整加重重量,以使所述激励振动值大于或等于所述预设振动阈值。

优选地,所述提取模块,具体用于:

若判定加重引起的激励振动充足,则将当前工况参数调整为与第一试验过程中的工况参数一致;

在判定机组稳定第四预设时长后,升速至跳闸转速停机,提取在冷态停机过程下的第三试验数据;

启动机组升速至所述最大连续转速,将所述当前工况参数调整为与第二试验过程中的工况参数一致,并在稳定第五预设时长后升速至跳闸转速停机,提取在热态停机过程下的第四试验数据。

优选地,所述提取模块,具体用于:

若判定加重引起的激励振动充足,则通过调整阀门开度及冷却水,将当前工况参数调整为与第一试验过程中的工况参数一致;通过调整阀门开度及冷却水,将所述当前工况参数调整为与第二试验过程中的工况参数一致。

优选地,所述确定模块,具体用于:

将所述第一试验数据和所述第三试验数据进行矢量相减,获取冷态试验结果;

将所述第二试验数据和所述第四试验数据进行矢量相减,获取热态试验结果;

通过将所述冷态试验结果、所述热态试验结果分别与对应的理论预测值进行对比,确定汽轮机转子模态分析的验证结果。

借由上述技术方案,本申请提供的一种汽轮机转子模态分析的验证方法及装置,与目前的汽轮机转子模态分析验证方法相比,本申请可针对汽轮机转子模态分析验证过程中,加重重量过小导致干扰因素严重影响试验结果、转子存在热弯曲、转子热稳定状态及可倾瓦轴承油膜不稳定等因素影响转子激励振动的情况,优化试验流程,通过低转速运行消除转子的热弯曲,并在判定转子振动稳定时按照Overhang Mode模态进行加重处理,进而能够控制变量、降低干扰因素影响,使加重前后转子状态稳定,进而确保振动变化完全是由转子加重附加外激励导致,保证汽轮机转子模态分析验证的精确度要求,从而可提高产品的试验合格率。

附图说明

此处所说明的附图用来提供对本申请的进一步理解,构成本申请的一部分,本申请的示意性实施例及其说明用于解释本申请,并不构成对本地申请的不当限定。在附图中:

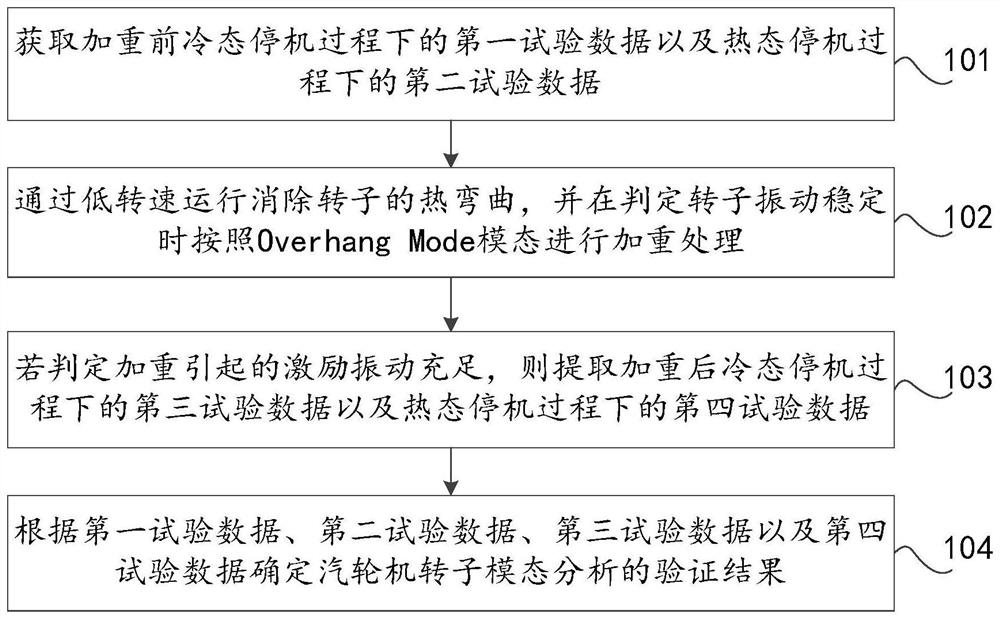

图1示出了本申请实施例提供的一种汽轮机转子模态分析的验证方法的流程示意图;

图2示出了本申请实施例提供的另一种汽轮机转子模态分析的验证方法的流程示意图;

图3示出了本申请实施例提供的一种汽轮机转子模态分析的验证原理流程示意图;

图4示出了本申请实施例提供的一种汽轮机转子模态分析验证结果的实例示意图;

图5示出了本申请实施例提供的一种汽轮机转子模态分析的验证装置的结构示意图;

图6示出了本申请实施例提供的另一种汽轮机转子模态分析的验证装置的结构示意图。

具体实施方式

下文将参考附图并结合实施例来详细说明本申请。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互结合。

针对目前在对汽轮机转子模态分析时,容易导致产品的试验合格率较低,无法满足汽轮机转子模态的分析验证的精确度要求的问题,本实施例提供了一种汽轮机转子模态分析的验证方法,如图1所示,该方法包括:

101、获取加重前冷态停机过程下的第一试验数据以及热态停机过程下的第二试验数据。

其中,第一试验数据和第二试验数据对应可为加重前的转子振动数据,可包括探头振动数据、伯德图等。

102、通过低转速运行消除转子的热弯曲,并在判定转子振动稳定时按照OverhangMode模态进行加重处理。

对于本实施例,在具体的应用场景中,由于在对汽轮机转子模态分析验证过程中,加重重量过小导致干扰因素严重影响试验结果,转子存在热弯曲、转子热稳定状态及可倾瓦轴承油膜不稳定等因素,从而会影响转子激励振动,故可通过低转速运行消除转子的热弯曲,并且按照Overhang Mode模态在汽轮机转子联轴器上加重处理,从而减小信号干扰、支撑基础轻微变形等干扰因素对试验结果的影响。

103、若判定加重引起的激励振动充足,则提取加重后冷态停机过程下的第三试验数据以及热态停机过程下的第四试验数据。

其中,第三试验数据和第四试验数据对应可为加重后的转子振动数据,对应可包括探头振动数据、伯德图等。

104、根据第一试验数据、第二试验数据、第三试验数据以及第四试验数据确定汽轮机转子模态分析的验证结果。

对于本实施例,在具体的应用场景中,在获取得到第一试验数据、第二试验数据、第三试验数据以及第四试验数据后,可计算处于相同停机过程下的转子振动数据矢量差值,得出在转子上附加外激励引起的振动,即通过对其他因素的抑制,使唯一变化的是转子上附加的重量即离心力,进而得出此离心力对转子的影响。最后通过将此振动数据与转子理论模态对比,确定得到汽轮机转子模态分析的验证结果。

本实施例提供的一种汽轮机转子模态分析的验证方法,与目前现有技术相比,可针对汽轮机转子模态分析验证过程中,加重重量过小导致干扰因素严重影响试验结果、转子存在热弯曲、转子热稳定状态及可倾瓦轴承油膜不稳定等因素影响转子激励振动的情况,优化试验流程,通过低转速运行消除转子的热弯曲,并在判定转子振动稳定时按照Overhang Mode模态进行加重处理,进而能够控制变量、降低干扰因素影响,使加重前后转子状态稳定,进而确保振动变化完全是由转子加重附加外激励导致,保证汽轮机转子模态分析验证的精确度要求,从而可提高产品的试验合格率。

进一步的,作为上述实施例具体实施方式的细化和扩展,为了说明上述实施例的具体实施过程,本实施例提供了另一种汽轮机转子模态分析的验证方法,如图2所示,该方法包括:

201、获取加重前冷态停机过程下的第一试验数据以及热态停机过程下的第二试验数据。

对于本实施例,在具体的应用场景中,实施例步骤201具体可以包括:若判定转子在暖机转速稳定运行,则启动机组升速至最大连续转速,并在稳定第一预设时长后机组停机,获取冷态停机过程下的第一试验数据;在判定机组完全停稳后,再次启动机组升速至最大连续转速,并在稳定第二预设时长后机组停机,获取热态停机过程下的第二试验数据。

具体的,根据经验系数,可将第一预设时长设定为15分钟,将第二预设时长设定为2小时。即转子在暖机转速稳定运行后,启动机组升速至最大连续转速,稳定15分钟后机组停机,记录各探头振动、伯德图等第一试验数据MRT1(机械运转试验1),此时对应冷态停机过程。在判定机组完全停稳后,再次启动机组升速至最大连续转速,稳定运行2小时后机组停机,记录各探头振动、伯德图等第二试验数据MRT2(机械运转试验2),此时对应热态停机过程。

202、通过低转速运行消除转子的热弯曲,并在判定转子振动稳定时按照OverhangMode模态进行加重处理。

对于本实施例,在具体的应用场景中,实施例步骤202具体可以包括:若判定机组在热态停机过程完全停稳,则启动机组并按照预设转速运行第三预设时长,以使转子温度均匀且无热曲表现;在汽轮机联轴器上进行加重处理。

具体的,根据经验系数,可将预设转速设定为500rpm,第三预设时长设定为30分钟。相应的,若判定机组在热态停机过程完全停稳,则需要再次启动机组至500rpm运行30分钟,作用是避免转子发生任何热弯曲。因转子在高转速运行2小时,转子温度较高。因热蒸汽密度低聚集在转子上部,相对冷蒸汽密度大聚集在转子下部。如果转子在此状态下停机对转子加重,则导致转子各部位温度不同,进而导致转子热弯曲。在具体的应用场景中,通过在500rpm转速下运行至少30分钟,可使转子各部位温度均匀。转子温度均匀无热弯曲表现为转子振动稳定,如果这30分钟内振动不稳定,说明转子没有完全稳定仍存在轻微变形,则需要继续在此转速运行直至振动稳定。

相应的,在汽轮机转子联轴器上加重时,优先选用联轴器上配重螺钉孔,如配重螺钉孔不可用,可通过在联轴器把合螺栓上加垫片,对转子附加离心力。

203、启动机组升速至最大连续转速,获取激励振动值。

对于本实施例,可通过将机组升速至最大连续转速,获取得到激励振动值,以便通过将激励振动值与预设振动阈值进行对比,利用对比结果判定加重引起的激励振动是否明显。

204、将激励振动值与预设振动阈值进行对比,若判定激励振动值大于或等于预设振动阈值,则判定加重引起的激励振动充足,预设振动阈值是依据预设计算公式以及最大连续转速计算得到的。

其中,预设计算公式可为:

在具体的应用场景中,可首先根据最大连续转速以及预设计算公式计算得到预设振动阈值A,以便通过对比激励振动值与预设振动阈值,判定激励振动状态,即判定是激励振动充足还是激励振动不足。

205、若确定激励振动值小于预设振动阈值,则判定加重引起的激励振动不足,则通过调整加重重量,以使激励振动值大于或等于预设振动阈值。

对于本实施例,若判定加重引起的激励振动不够明显,则可通过重复实施例步骤202,继续加大加重重量,目的在于提高振动矢量相减后的量值,可最大限度地减小信号干扰、支撑基础轻微变形等其他干扰因素对试验结果的影响。

206、若判定加重引起的激励振动充足,则提取加重后冷态停机过程下的第三试验数据以及热态停机过程下的第四试验数据。

对于本实施例,在具体的应用场景中,实施例步骤206具体可以包括:若判定加重引起的激励振动充足,则将当前工况参数调整为与第一试验过程中的工况参数一致;在判定机组稳定第四预设时长后,升速至跳闸转速停机,提取在冷态停机过程下的第三试验数据;启动机组升速至最大连续转速,将当前工况参数调整为与第二试验过程中的工况参数一致,并在稳定第五预设时长后升速至跳闸转速停机,提取在热态停机过程下的第四试验数据。

相应的,在将当前工况参数调整为与第一试验过程中的工况参数一致时,具体可以包括:若判定加重引起的激励振动充足,则通过调整阀门开度及冷却水,将当前工况参数调整为与第一试验过程中的工况参数一致。在将当前工况参数调整为与第二试验过程中的工况参数一致时,具体可以包括:通过调整阀门开度及冷却水,将当前工况参数调整为与第二试验过程中的工况参数一致。

具体的,根据经验系数,可将第四预设时长设定为15分钟,将第五预设时长设定为2小时,即可首先调节轴承进油温度、进油压力等工况参数,保证此时的进油温度、进油压力与MRT1第一试验过程中的工况参数一致。在判定机组稳定运行15分钟后,按照MRT1降速过程机组停机,记录各探头振动、伯德图等第三试验数据URT1(转子模态分析验证试验1),此时对应冷态停机过程。相应的,机组升速至最大连续转速,调节轴承进油温度、进油压力,保证此时的进油温度、进油压力与MRT2试验中一致,在此状态机组稳定运行2小时后停机,记录各探头振动、伯德图等第四试验数据URT2(转子模态分析验证试验2),此是对应为热态停机过程。在具体的应用场景中,在获取第三试验数据时,首先需要将当前工况参数设置与MRT1第一试验过程中的工况参数一致,且在获取第四试验数据时,首先需要将当前工况参数设置与MRT1第二试验过程中的工况参数一致,作用是通过控制变量,抑制其他所有因素的影响,使唯一变化的是对转子上附加的重量即离心力,进而得出此离心力对转子的影响。

207、根据第一试验数据、第二试验数据、第三试验数据以及第四试验数据确定汽轮机转子模态分析的验证结果。

对于本实施例,在具体的应用场景中,实施例步骤207具体可以包括:将第一试验数据和第三试验数据进行矢量相减,获取冷态试验结果;将第二试验数据和第四试验数据进行矢量相减,获取热态试验结果;通过将冷态试验结果、热态试验结果分别与对应的理论预测值进行对比,确定汽轮机转子模态分析的验证结果。

对于本实施例,可将第一试验数据URT1与第三试验数据MRT1结果矢量相减,得到冷态试验结果。将第二试验数据URT2与第四试验数据MRT2结果矢量相减,得到热态试验结果。通过将冷态试验结果、热态试验结果分别与对应的理论预测值进行对比,确定汽轮机转子模态分析的验证结果。具体可参见图4所示的汽轮机转子模态分析验证结果的实例示意图,其中黑线为实测值,阴影区域为理论值,实测值小于理论值,则判定试验结果合格。

在具体的应用场景中,汽轮机转子模态分析的验证过程可参见图3所示的原理流程示意图,可首先在判定转子在暖机转速稳定运行时,启动机组升速至最大连续转速,并在各测试因子稳定后,获取待测因子在冷态停机过程下的第一试验数据MRT1,之后在判定机组完全停稳后,再次启动机组升速至最大连续转速,稳定第二预设时长,待各测试因子稳定后,升速至跳闸转速停机,获取在热态停机过程下的第二试验数据MRT2。进一步的,在判定机组在热态停机过程完全停稳时,通过低速运行消除热弯曲,之后在转子温度均匀且无热曲表现后,按照Overhang Mode模态进行加重处理。相应的,对当前加重进行激励振动的判定,在判定加重引起的激励振动不充足时,继续加大加重重量,以使激励振动充足。反之,在判定加重引起的激励振动充足时,可首先通过调整阀门开度及冷却水,调节轴承进油压力、进油温度等工况参数,控制变量与MRT1过程一致。之后在判定机组稳定第四预设时长后,升速至跳闸转速停机,提取待测因子在冷态停机过程下的第三试验数据URT1,再次升速至最大连续转速,稳定运行2小时后升速至跳闸转速停机,将当前工况参数调整为与MRT2过程中的工况参数一致,提取待测因子在热态停机过程下的第四试验数据URT2。最后通过将四组试验结果分别矢量相减(即URT1-MRT1、URT2-MRT2),并进一步与对应的理论预测值对比,确定汽轮机转子模态分析的验证结果。

通过上述汽轮机转子模态分析验证方法,可针对汽轮机转子模态分析验证过程中,加重重量过小导致干扰因素严重影响试验结果、转子存在热弯曲、转子热稳定状态及可倾瓦轴承油膜不稳定等因素影响转子激励振动的情况,优化试验流程,通过低转速运行消除转子的热弯曲,并在判定转子振动稳定时按照Overhang Mode模态进行加重处理,进而能够控制变量、降低干扰因素影响,使加重前后转子状态稳定,进而确保振动变化完全是由转子加重附加外激励导致,保证汽轮机转子模态分析验证的精确度要求,从而可提高产品的试验合格率。

进一步地,作为图1和图2所示方法的具体体现,本申请实施例提供了一种汽轮机转子模态分析的验证装置,如图5所示,该装置包括:获取模块31、处理模块32、提取模块33、确定模块34。

获取模块31,可用于获取加重前冷态停机过程下的第一试验数据以及热态停机过程下的第二试验数据;

处理模块32,可用于通过低转速运行消除转子的热弯曲,并在判定转子振动稳定时按照Overhang Mode模态进行加重处理;

提取模块33,可用于若判定加重引起的激励振动充足,则提取加重后冷态停机过程下的第三试验数据以及热态停机过程下的第四试验数据;

确定模块34,可用于根据第一试验数据、第二试验数据、第三试验数据以及第四试验数据确定汽轮机转子模态分析的验证结果。

在具体的应用场景中,获取模块31,具体可用于:若判定转子在暖机转速稳定运行,则启动机组升速至最大连续转速,并在稳定第一预设时长后机组停机,获取冷态停机过程下的第一试验数据;在判定机组完全停稳后,再次启动机组升速至最大连续转速,并在稳定第二预设时长后机组停机,获取热态停机过程下的第二试验数据。

相应的,处理模块32,具体可用于:若判定机组在热态停机过程完全停稳,则启动机组并按照预设转速运行第三预设时长,以使转子温度均匀且无热曲表现;在汽轮机联轴器上进行加重处理。

在具体的应用场景中,如图6所示,该装置还包括:对比模块35、调整模块36;

获取模块31,还可用于启动机组升速至最大连续转速,获取激励振动值;

对比模块35,可用于将激励振动值与预设振动阈值进行对比,若判定激励振动值大于或等于预设振动阈值,则判定加重引起的激励振动充足,预设振动阈值是依据预设计算公式以及最大连续转速计算得到的;

调整模块36,可用于若确定激励振动值小于预设振动阈值,则判定加重引起的激励振动不足,则通过调整加重重量,以使激励振动值大于或等于预设振动阈值。

相应的,提取模块33,具体可用于:若判定加重引起的激励振动充足,则将当前工况参数调整为与第一试验过程中的工况参数一致;在判定机组稳定第四预设时长后,升速至跳闸转速停机,提取在冷态停机过程下的第三试验数据;启动机组升速至最大连续转速,将当前工况参数调整为与第二试验过程中的工况参数一致,并在稳定第五预设时长后升速至跳闸转速停机,提取在热态停机过程下的第四试验数据。

在具体的应用场景中,提取模块33,具体可用于:若判定加重引起的激励振动充足,则通过调整阀门开度及冷却水,将当前工况参数调整为与第一试验过程中的工况参数一致;通过调整阀门开度及冷却水,将当前工况参数调整为与第二试验过程中的工况参数一致。

相应的,确定模块34,具体可用于:将第一试验数据和第三试验数据进行矢量相减,获取冷态试验结果;将第二试验数据和第四试验数据进行矢量相减,获取热态试验结果;通过将冷态试验结果、热态试验结果分别与对应的理论预测值进行对比,确定汽轮机转子模态分析的验证结果。

需要说明的是,本实施例提供的一种汽轮机转子模态分析的验证装置所涉及各功能单元的其它相应描述,可以参考图1至图2中的对应描述,在此不再赘述。

通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到本申请可针对汽轮机转子模态分析验证过程中,加重重量过小导致干扰因素严重影响试验结果、转子存在热弯曲、转子热稳定状态及可倾瓦轴承油膜不稳定等因素影响转子激励振动的情况,优化试验流程,通过低转速运行消除转子的热弯曲,并在判定转子振动稳定时按照OverhangMode模态进行加重处理,进而能够控制变量、降低干扰因素影响,使加重前后转子状态稳定,进而确保振动变化完全是由转子加重附加外激励导致,保证汽轮机转子模态分析验证的精确度要求,从而可提高产品的试验合格率。

本领域技术人员可以理解附图只是一个优选实施场景的示意图,附图中的模块或流程并不一定是实施本申请所必须的。本领域技术人员可以理解实施场景中的装置中的模块可以按照实施场景描述进行分布于实施场景的装置中,也可以进行相应变化位于不同于本实施场景的一个或多个装置中。上述实施场景的模块可以合并为一个模块,也可以进一步拆分成多个子模块。

上述本申请序号仅仅为了描述,不代表实施场景的优劣。以上公开的仅为本申请的几个具体实施场景,但是,本申请并非局限于此,任何本领域的技术人员能思之的变化都应落入本申请的保护范围。

- 汽轮机转子模态分析的验证方法及装置

- 一种基于电激励的绕组模态分析方法及其应用和验证方法