一种可均匀溅射旋转硅靶材及其制备方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及硅靶材技术领域,特别涉及一种可均匀溅射旋转硅靶材及其制备方法。

背景技术

近年来,随着全球微电子行业新器件和新材料迅速发展,电子、磁性、光学和超导薄膜等广泛应用于高新技术和工业领域,对高质量靶材、大型化及利用率提出了更高的要求。高纯度硅靶材是一类重要的高端靶材,主要用于手机屏幕、太阳能电池板、平板电脑屏幕、集成电路等,是电子信息产业、新能源产业等国民经济重要行业不可缺少的关键基础材料。

磁控溅射是一种物理沉积方法,其原理是在磁场与电场交互作用下,电子在靶材表面附近呈螺旋状运行,与氩气碰撞产生的离子撞击靶材表面从而溅射出靶材。现有靶材的制备技术主要有两种:利用等离子热喷涂将硅粉喷涂在衬管上形成靶材和多晶硅钎焊在衬管上形成靶材。以上方法均能够得到高纯度的硅靶材。在硅靶材磁控溅射过程中,由于衬管内部装有磁棒,磁极靠近衬管两端,因此硅靶材两端的磁场会比较强,造成两端溅射速率会明显高于中间,使得靶材两端出现“凹槽”现象,这严重降低了靶材的利用率和使用寿命。

发明内容

有鉴于此,本发明目的在于提供一种可均匀溅射旋转硅靶材及其制备方法。本发明提供的硅靶材避免了磁控溅射时使用不均的情况,具有高利用率。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种可均匀溅射旋转硅靶材,自内而外包括衬管、位于所述衬管外表面的自粘结层、位于所述自粘结层表面两端的第一磁性材料层和第二磁性材料层、以及硅外层;所述第一磁性材料层靠近自粘结层的第一端口且距离自粘结层的第一端口外缘3~5mm,所述第二磁性材料层靠近自粘结层的第二端口且距离自粘结层的第二端口外缘3~5mm。

优选的,所述第一磁性材料层和第二磁性材料层的材质为铁、钴、镍、铁钴合金、铁镍合金、钴镍合金和铁钴镍合金中的一种或几种;第一磁性材料层和第二磁性材料层的厚度独立为0.5~0.8mm,长度独立为10~25mm。

优选的,所述自粘结层的材质为镍基合金,所述自粘结层的厚度为0.2~0.4mm。

优选的,所述硅外层中硅的纯度≥99.99%,密度>2.24g/cm

所述硅外层的厚度为4~8mm。

本发明提供了上述可均匀溅射旋转硅靶材的制备方法,包括以下步骤:

(1)在保护气氛下,向衬管表面电弧喷涂自粘结材料,得到具有自粘结层的衬管;

(2)在保护气氛下,向所述具有自粘结层的衬管中自粘结层表面两端等离子热喷涂磁性材料粉末,形成第一磁性材料层和第二磁性材料层,得到具有磁性材料层的衬管;

(3)在保护气氛下,向所述具有磁性材料层的衬管外表面等离子热喷涂硅粉,形成硅外层,得到可均匀溅射旋转硅靶材。

优选的,所述步骤(1)中电弧喷涂的电压为43~50V,电流为220~300A;氮气气氛的压力为0.5~0.8MPa。

优选的,所述步骤(2)中磁性材料粉末的粒径为-120~+250目。

优选的,所述步骤(2)中等离子热喷涂的主气体为氩气,辅气体为氢气;所述氩气的流量为2800~3000L/h,所述氢气的流量为450~500L/h;

所述等离子热喷涂的电压为65~68V,电流为540~560A。

优选的,所述步骤(3)中硅粉的粒径为-150~+300目,纯度≥99.99%。

优选的,所述步骤(3)中等离子热喷涂的主气体为氩气,辅气体为氢气;所述氩气的流量为2600~2800L/h,所述氢气的流量为575~650L/h;

所述等离子热喷涂的电压为66~70V,电流为540~560A。

本发明提供了一种可均匀溅射旋转硅靶材,自内而外包括衬管、位于所述衬管外表面的自粘结层、位于所述自粘结层表面两端的第一磁性材料层和第二磁性材料层、以及硅外层;所述第一磁性材料层靠近自粘结层的第一端口且距离自粘结层的第一端口外缘3~5mm,所述第二磁性材料层靠近自粘结层的第二端口且距离自粘结层的第二端口外缘3~5mm。本发明通过在自粘结层表面两端设置磁性材料层,能够抵消在磁控溅射过程中磁棒两端产生的磁场,从而降低两端溅射速率,使硅靶材两端使用程度和中间保持一致。实施例结果表明,本发明提供的可均匀溅射旋转硅靶材在使用后残靶未出现“凹槽”现象,当靶材达到额定溅射寿命时,靶材中间区域厚度剩余1.5mm,两端区域厚度剩余在1.5±0.5mm内,使用程度均匀。

附图说明

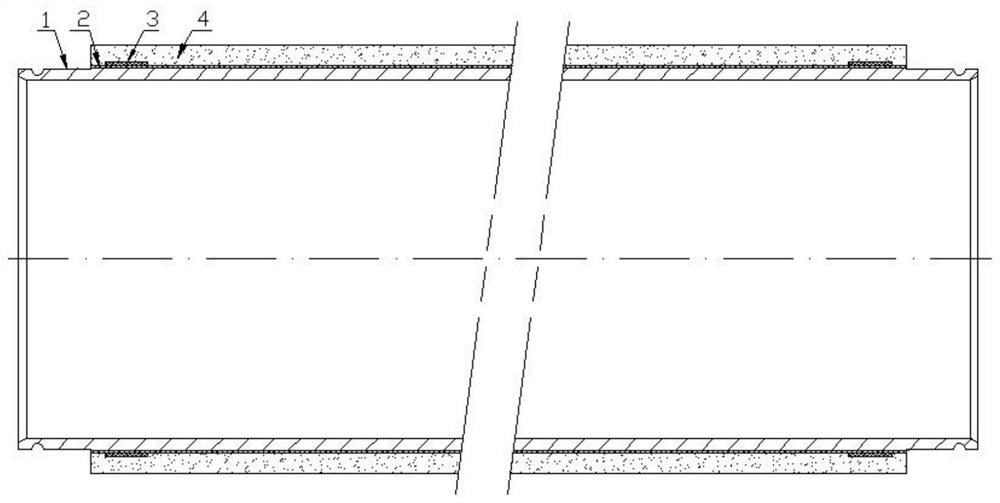

图1是本发明实施例可均匀溅射旋转硅靶材的结构示意图,其中,1-衬管,2-自粘结层,3-磁性材料层,4-硅外层;

图2是实施例1可均匀溅射旋转硅靶材的实物图;

图3为实施例1使用后残靶的实物图;

图4为对比例1使用后残靶的实物图。

具体实施方式

本发明提供了一种可均匀溅射旋转硅靶材,自内而外包括衬管、位于所述衬管外表面的自粘结层、位于所述自粘结层表面两端的第一磁性材料层和第二磁性材料层、以及硅外层;所述第一磁性材料层靠近自粘结层的第一端口且距离自粘结层的第一端口外缘3~5mm,所述第二磁性材料层靠近自粘结层的第二端口且距离自粘结层的第二端口外缘3~5mm。

本发明提供的可均匀溅射旋转硅靶材自内而外包括衬管。本发明对所述衬管的材质没有特殊的要求,使用本领域技术人员熟知的硅靶材衬管的材质即可;作为本发明的一个具体实施例,所述衬管的材质为304不锈钢、316L不锈钢、TA1钛管、TA2钛管、无氧铜管中一种,优选为304不锈钢。本发明对所述衬管的具体尺寸、规格没有特殊的要求,根据硅靶材的实际使用需求进行相应的设计即可;作为本发明的一个具体实施例,所述衬管的内径为125±0.3mm,外径为133+0.3mm,长度为940±0.5mm。

本发明提供的可均匀溅射旋转硅靶材包括位于所述衬管外表面的自粘结层。在本发明中,所述自粘结层的材质优选为镍基合金,更优选为镍铝合金、镍铬合金或镍铬铝钇合金。在本发明中,所述镍基合金中镍的质量百分含量优选为>75wt%。在本发明中,当所述镍基合金为镍铝合金时,所述镍铝合金优选为铝包镍复合材料,所述铝包镍复合材料中铝的质量百分含量优选为3~10%,更优选为5~8%。在本发明中,所述镍铬合金的比例为Ni:Cr=80:20±2wt%;所述镍铬铝钇合金中铬含量为10~30wt%,铝含量为10~20wt%,钇含量为0.5~1.0wt%,镍余量。

在本发明中,所述自粘结层的厚度优选为0.2~0.4mm,更优选为0.3mm。本发明对所述自粘结层的左端与衬管左端的距离,右端与衬管右端的距离没有特殊的要求,根据实际情况进行相应的设计即可;作为本发明的一个具体实施例,自粘结层的左端与衬管左端的距离为25cm,右端与衬管右端的距离为25cm。在本发明中,所述自粘结层起到连接衬管和硅外层的作用。

本发明提供的可均匀溅射旋转硅靶材包括位于所述自粘结层表面两端的第一磁性材料层和第二磁性材料层。在本发明中,所述第一磁性材料层和第二磁性材料层的材质优选为铁、钴、镍、铁钴合金、铁镍合金、钴镍合金和铁钴镍合金中的一种或几种;本发明对所述铁钴合金、铁镍合金、钴镍合金和铁钴镍合金中每种金属的质量百分含量没有特殊的要求。作为本发明的一个具体实施例,所述铁钴合金的的成分为FeCo=97:3wt%,所述铁镍合金的成分为FeNi=60:40wt%。在本发明中,所述第一磁性材料层和第二磁性材料层中的氧含量独立优选<2000ppm,更优选为1000~2000ppm。

在本发明中,所述第一磁性材料层和第二磁性材料层的厚度独立优选为0.5~0.8mm,更优选为0.6~0.7mm;长度独立优选为10~25mm,更优选为15~20mm。本发明通过在自粘结层表面两端设置磁性材料层,能够抵消在磁控溅射过程中磁棒两端产生的磁场,从而降低两端溅射速率,使硅靶材两端使用程度和中间保持一致。进一步的,磁性层厚度决定了抵消磁场的强度,本发明通过设置磁性层的厚度为0.5~0.8mm,能够更好的抵消磁场的强度。

本发明提供的可均匀溅射旋转硅靶材包括硅外层。在本发明中,所述硅外层覆盖于所述两端磁性材料层和两端磁性材料层中间的自粘结层表面。在本发明中,所述硅外层的纯度优选≥99.99%,更优选≥99.995%;在本发明中,所述硅外层的密度优选>2.24g/cm

本发明提供的可均匀溅射旋转硅靶材的结构示意图如图1所示。图1中,1-衬管,2-自粘结层,3-磁性材料层,4-硅外层。

本发明提供了上述可均匀溅射旋转硅靶材的制备方法,包括以下步骤:

(1)在保护气氛下,向衬管表面电弧喷涂自粘结层材料,得到具有自粘结层的衬管;

(2)在保护气氛下,向所述具有自粘结层的衬管中自粘结层表面两端等离子热喷涂磁性材料粉末,形成第一磁性材料层和第二磁性材料层,得到具有磁性材料层的衬管;

(3)在保护气氛下,向所述具有磁性材料层的衬管外表面等离子热喷涂硅粉,形成硅外层,得到可均匀溅射旋转硅靶材。

本发明在保护气氛下,向衬管表面电弧喷涂自粘结层材料,得到具有自粘结层的衬管。本发明在进行所述电弧喷涂前,优选对衬管进行预处理,所述预处理优选包括以下步骤:

对衬管进行超声清洗和表面粗化。

本发明对所述超声清洗的方式没有特殊的要求,使用本领域技术人员熟知的超声清洗方式即可。本发明通过所述超声清洗,能够去除衬管表面的杂质。

在本发明中,所述表面粗化的方式优选为喷砂;在本发明中,所述喷砂使用的砂料优选为12#白刚玉。本发明对所述喷砂的具体操作方式没有特殊的要求,使用本领域技术人员熟知的喷砂方式即可。在本发明中,所述表面粗化后衬管的粗糙度优选为89~147μm,更优选为100~120μm。

在本发明中,所述步骤(1)~(3)中的保护气氛优选为氮气、氩气和氦气中的一种。

本发明优选使用气氛保护电弧喷涂设备进行所述电弧喷涂,所述电弧喷涂的电压优选为43~50V,更优选为45~48V;电流优选为220~300A,更优选为250~280A。在本发明中,所述电弧喷涂的主气体优选为氮气,所述氮气气氛的压力优选为0.5~0.8MPa,更优选为0.6~0.7MPa。在本发明中,所述电弧喷涂优选在氮气气氛保护腔室中进行,电弧喷涂时腔室的压力优选<-0.04MPa。

得到具有自粘结层的衬管后,本发明在保护气氛下,向所述具有自粘结层的衬管中自粘结层表面两端等离子热喷涂磁性材料粉末,形成第一磁性材料层和第二磁性材料层,得到具有磁性材料层的衬管。在本发明中,所述磁性材料粉末的粒径优选为-120~+250目,更优选为-150~+230目。在本发明中,所述等离子热喷涂的主气体优选为氩气,辅气体优选为氢气;所述氩气的流量优选为2800~3000L/h,更优选为2850~2950L/h;所述氢气的流量优选为450~500L/h,更优选为460~480L/h。

在本发明中,所述等离子热喷涂的电压优选为65~68V,更优选为66~67V;电流优选为540~560A,更优选为550A。

在本发明中,所述等离子热喷涂优选在氮气气氛保护腔室中进行,喷涂时腔室的压力优选<-0.04MPa。

得到具有磁性材料层的衬管后,本发明在保护气氛下,向所述具有磁性材料层的衬管外表面等离子热喷涂硅粉,形成硅外层,得到可均匀溅射旋转硅靶材。在本发明中,所述硅粉的粒径优选为-150~+300目,更优选为-150~+270目。所述硅粉的纯度优选≥99.99%,更优选为99.995%。在本发明中,所述等离子热喷涂的主气体优选为氩气,辅气体优选为氢气;所述氩气的流量优选为2600~2800L/h,更优选为2650~2750L/h。所述氢气的流量优选为575~650L/h,更优选为590~620L/h。

在本发明中,所述等离子热喷涂的电压优选为66~70V,更优选为67~68V;电流优选为540~560A,更优选为545~555A。

在本发明中,所述等离子热喷涂优选在氮气气氛保护腔室中进行,喷涂时腔室的压力优选<-0.04MPa。

完成等离子热喷涂硅粉后,本发明优选对所得硅靶材进行后处理,所述后处理优选包括以下步骤:

对等离子热喷涂硅粉后的硅靶材进行车加工和抛光。

本发明对所述车加工的具体操作方式没有特殊的要求,使用本领域技术人员熟知的车加工方式即可。本发明通过所述车加工,得到平整的硅靶材表面。

本发明对所述抛光的具体操作方式没有特殊的要求,使用本领域技术人员熟知的抛光方式即可。

下面结合实施例对本发明提供的可均匀溅射旋转硅靶材及其制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

实施例1

制备规格为OD

制备方法如下:

(1)按照要求尺寸车加工衬管,并进行清洁和喷砂,清洁采用超声波清洗,喷砂采用12#白刚玉进行表面粗化,表面粗糙度为89μm。

(2)将衬管置于氮气气氛保护腔室内,采用φ2.4mm铝包镍复合丝材(铝占比5wt%),利用气氛保护电弧喷涂设备进行喷涂,自粘结层厚度0.3mm;喷涂主工艺气体为氮气,氮气压力0.6MPa,电压43V,电流290A;喷涂过程腔室压力维持<-0.04MPa。

(3)将步骤(2)制备的具有自粘结合金底层的衬管置于氮气气氛保护腔室内,采用纯度>99.8%的铁粉(粒度范围-120目~250目),利用等离子热喷涂进行喷涂,喷涂过程主工艺气体为氩气,辅工艺气体为氢气,氩气流量3000L/h,氢气流量480L/h,喷涂电压66V,喷涂电流550A,喷涂过程腔室压力维持<-0.04MPa。所得第一磁性材料层和第二磁性材料层的厚度均为0.8mm,长度均为25mm,每端磁性材料层距离自粘结层端部5mm,磁性材料层氧含量1830ppm。

(4)将步骤(3)制备的具有自粘结合金底层和两端磁性材料层的衬管置于氮气气氛保护腔室内,采用纯度>99.995%的硅粉(粒度范围-150目~+300目),利用等离子热喷涂进行喷涂,喷涂过程主工艺气体为氩气,辅工艺气体为氢气,氩气流量2800L/h,氢气流量600L/h,喷涂电压68V,喷涂电流550A,喷涂过程腔室压力维持<-0.04MPa。所得硅外层厚度8mm,实测密度2.254g/cm

(5)利用车床去除加工掉多余的材料并抛光表面,得到可均匀溅射旋转硅靶材。

所得可均匀溅射旋转硅靶材的实物图如图2所示。使用此靶材进行磁控溅射,溅射成膜速率为

磁控溅射后的残靶实物图如图3所示。由图3可以看出,本发明提供的硅靶材避免了磁控溅射时使用不均的情况。

对比例1

按照实施例1的方法制备硅靶材,区别在于,省略喷涂磁性材料层。

使用所得硅靶材进行测控溅射,磁控溅射后的残靶实物图如图4所示。由图4可以看出,省略磁性材料层后,残靶两侧出现了“凹槽”现象。

实施例2

制备规格为OD

制备方法如下:

(1)按照要求尺寸车加工衬管,并进行清洁和喷砂,清洁采用超声波清洗,喷砂采用12#白刚玉进行表面粗化,表面粗糙度为118μm。

(2)将衬管置于氮气气氛保护腔室内,采用φ2mm铝包镍复合丝材(铝占比3wt%),利用气氛保护电弧喷涂设备进行喷涂,自粘结层厚度0.3mm;喷涂主工艺气体为氮气,氮气压力0.8MPa,电压45V,电流300A;喷涂过程腔室压力维持<-0.04MPa。

(3)将步骤(2)制备的具有自粘结合金底层的衬管置于氮气气氛保护腔室内,采用纯度>99.8%的铁镍合金粉(FeNi=60:40wt%,粒度范围-120目~250目),利用等离子热喷涂进行喷涂,喷涂过程主工艺气体为氩气,辅工艺气体为氢气,氩气流量2800L/h,氢气流量500L/h,喷涂电压65V,喷涂电流540A,喷涂过程腔室压力维持<-0.04MPa。所得第一磁性材料层和第二磁性材料层的厚度均为0.6mm,长度均为15mm,每端磁性材料层距离自粘结层端部5mm,磁性材料层氧含量1869ppm。

(4)将步骤(3)制备的具有自粘结合金底层和两端磁性材料层的衬管置于氮气气氛保护腔室内,采用纯度>99.995%的硅粉(粒度范围-150目~+300目),利用等离子热喷涂进行喷涂,喷涂过程主工艺气体为氩气,辅工艺气体为氢气,氩气流量2600L/h,氢气流量575L/h,喷涂电压66V,喷涂电流540A,喷涂过程腔室压力维持<-0.04MPa。所得硅外层厚度6mm,实测密度2.257g/cm

(5)利用车床去除加工掉多余的材料并抛光表面,得到可均匀溅射旋转硅靶材。

所得可均匀溅射旋转硅靶材的实物图与图2相似。使用此靶材进行磁控溅射,溅射速率为

磁控溅射后的残靶实物图与图3相似,说明本发明提供的硅靶材避免了磁控溅射时使用不均的情况。

实施例3

制备规格为OD

制备方法如下:

(1)按照要求尺寸车加工衬管,并进行清洁和喷砂,清洁采用超声波清洗,喷砂采用12#白刚玉进行表面粗化,表面粗糙度为147μm。

(2)将衬管置于氮气气氛保护腔室内,采用φ2mm镍铬合金丝材(Ni:Cr=80:20wt%),利用气氛保护电弧喷涂设备进行喷涂,自粘结层厚度0.3mm;喷涂主工艺气体为氮气,氮气压力0.8MPa,电压50V,电流220A;喷涂过程腔室压力维持<-0.04MPa。

(3)将步骤(2)制备的具有自粘结合金底层的衬管置于氮气气氛保护腔室内,采用纯度>99.8%的FeCo粉(Fe:Co=97:3wt%,粒度范围-120目~250目),利用等离子热喷涂进行喷涂,喷涂过程主工艺气体为氩气,辅工艺气体为氢气,氩气流量3000L/h,氢气流量550L/h,喷涂电压68V,喷涂电流560A,喷涂过程腔室压力维持<-0.04MPa。所得第一磁性材料层和第二磁性材料层的厚度均为0.5mm,长度均为10mm,每端磁性材料层距离自粘结层端部5mm,磁性材料层氧含量1800ppm。

(4)将步骤(3)制备的具有自粘结合金底层和两端磁性材料层的衬管置于氮气气氛保护腔室内,采用纯度>99.995%的硅粉(粒度范围-150目~+300目),利用等离子热喷涂进行喷涂,喷涂过程主工艺气体为氩气,辅工艺气体为氢气,氩气流量2800L/h,氢气流量650L/h,喷涂电压70V,喷涂电流560A,喷涂过程腔室压力维持<-0.04MPa。所得硅外层厚度6mm,实测密度2.248g/cm

(5)利用车床去除加工掉多余的材料并抛光表面,得到可均匀溅射旋转硅靶材。

所得可均匀溅射旋转硅靶材的实物图与图2相似。使用此靶材进行磁控溅射,溅射速率为

磁控溅射后的残靶实物图与图3相似,说明本发明提供的硅靶材避免了磁控溅射时使用不均的情况。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种可均匀溅射旋转硅靶材及其制备方法

- 一种提高靶材溅射均匀性的旋转平面磁控溅射靶