控制电路、脉冲电源系统和半导体加工设备

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及半导体技术领域,具体地,涉及一种控制电路、脉冲电源系统和半导体加工设备。

背景技术

随着电子技术的高速发展,人们对集成电路的集成度要求越来越高,这就需要不断提高半导体晶片的加工精度。等离子体装置被广泛地应用于制造集成电路(IC)或MEMS器件的制造工艺中。因此,适用于刻蚀、沉积或离子注入等工艺的等离子体发生设备的研发对于半导体制造工艺和设施的发展来说是至关重要的。

目前,对于半导体工艺而言,等离子的能量和密度的控制尤为重要。现有的等离子的能量和密度的控制方式主要通过控制加载至负载的电压来实现,但是,由于在电路中通常存在电感元件,在电压关闭后,这些电感元件中的剩余电能会在包含有负载的回路中继续循环,从而导致电压关闭后存在震荡,难以实现对等离子的能量和密度的精确控制。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一,提出了一种控制电路、脉冲电源系统和半导体加工设备,其可以存储电路中的剩余电能,从而减小电压在每个脉冲结束时产生的震荡,进而提高对半导体工艺中等离子的能量和密度的控制精度。

为实现上述目的,本发明实施例提供了一种控制电路,用于将直流信号以脉冲信号方式输出,所述控制电路包括储能模块和开关电路,其中,

所述开关电路具有第一端、第二端、第三端、第四端以及第一控制端和第二控制端,其中所述第一端和所述第二端作为直流信号的输入端,所述第三端和所述第四端作为所述脉冲信号的输出端,所述第一控制端和所述第二控制端用于接收第一信号和第二信号以控制所述脉冲信号的输出,在所述第一控制端和第二控制端接收所述第一信号时,所述第三端和第四端输出所述脉冲信号;在所述第一控制端和第二控制端接收所述第二信号时,所述第三端和第四端停止输出所述脉冲信号;

所述储能模块的两端分别与所述开关电路的第一端和第二端连接,用于在所述开关电路不输出所述脉冲信号时,存储所述开关电路中的剩余电能。

可选的,所述开关电路包括第一开关单元和第二开关单元;其中,

所述第一开关单元的第一端和第二端与所述第二开关单元的第一端和第二端用于作为所述直流信号的输入端,且所述第一开关单元的第一端分别与所述储能模块的第一端和所述第二开关单元的第一端连接,所述第一开关单元的第二端分别与所述储能模块的第二端和所述第二开关单元的第二端连接;所述第一开关单元的控制端和所述第二开关单元的控制端用于接收所述第一信号或所述第二信号;所述第一开关单元的第三端和所述第二开关单元的第三端用于输出所述脉冲信号;

所述第一开关单元用于在所述第一开关单元的控制端接收所述第一信号时,接通所述第一开关单元的第一端与所述第一开关单元的第三端之间的电路,断开所述储能模块的第二端和所述第一开关单元的第三端之间的电路;在所述第一开关单元的控制端接收所述第二信号时,断开所述第一开关单元的第一端和所述第一开关单元的第三端之间的电路,接通所述储能模块的第二端和所述第一开关单元的第三端之间的电路;

所述第二开关单元用于在所述第二开关单元的控制端接收所述第一信号时,接通所述第二开关单元的第二端与所述第二开关单元的第三端之间的电路,断开所述储能模块的第一端与所述第二开关单元的第三端之间的电路;在所述第二开关单元的控制端接收所述第二信号时,断开所述第二开关单元的第二端与所述第二开关单元的第三端之间的电路,接通所述储能模块的第一端与所述第二开关单元的第三端之间的电路。

可选的,所述第一开关单元包括第一开关晶体管和第一截止二极管;其中,

所述第一开关晶体管的输入端和所述第一截止二极管的输入端用于作为所述直流信号的输入端,且所述第一开关晶体管的输入端与所述储能模块的第一端连接;所述第一截止二极管的输入端与所述储能模块的第二端连接;所述第一开关晶体管的输出端用于输出所述脉冲信号,且与所述第一截止二极管的输出端连接,所述第一开关晶体管的控制端用于接收所述第一信号或者所述第二信号;

在所述控制端接收所述第一信号时,所述第一开关晶体管用于导通所述第一开关晶体管的输入端与输出端之间的电路,所述第一截止二极管用于断开所述储能模块的第二端与所述第一截止二极管的输出端之间的电路;在所述控制端接收所述第二信号时,所述第一开关晶体管用于断开所述第一开关晶体管的输入端与输出端之间的电路,所述第一截止二极管用于导通所述储能模块的第二端与所述第一截止二极管的输出端之间的电路。

可选的,所述第一开关晶体管所采用的材料包括Si、SiC、GaN以及AlGaN中的任意一种。

可选的,所述第二开关单元包括第二开关晶体管和第二截止二极管;其中,

所述第二开关晶体管的输入端用于输出所述脉冲信号,且与所述第二截止二极管的输入端连接,所述第二开关晶体管的输出端和所述第二截止晶体管的输出端用于作为所述直流信号的输入端,且所述第二开关晶体管的输出端与所述储能模块的第二端连接,所述第二截止晶体管的输出端与所述储能模块的第一端连接;所述第二开关晶体管的控制端用于接收所述第一信号或者所述第二信号;

在所述控制端接收所述第一信号时,所述第二开关晶体管用于导通所述第二开关晶体管的输出端与输入端之间的电路,所述第二截止二极管用于断开所述储能模块的第一端与所述第二截止二极管的输出端之间的电路;在所述控制端接收所述第二信号时,所述第二开关晶体管用于断开所述第二开关晶体管的输出端与输入端之间的电路,所述第二截止二极管用于导通所述储能模块的第一端与所述第二截止二极管的输出端之间的电路。

可选的,所述第二开关晶体管所采用的材料包括Si、SiC、GaN以及AlGaN中的任意一种。

可选的,所述储能模块包括至少一个电容和/或至少一个电感;其中,

所述电容和/或所述电感的一端用作所述储能模块的第一端,与所述开关电路的第一端连接,另一端用作所述储能模块的第二端,与所述开关电路的第二端连接。

可选的,所述控制电路还包括变压器,所述变压器包括初级电感和次级电感,其中,所述初级电感的两端分别与所述开关电路的第三端和第四端连接,所述次级电感的两端用于输出所述脉冲信号。

可选的,还包括控制模块,用于向所述开关模块的第一控制端和第二控制端发送所述第一信号或第二信号。

作为另一个技术方案,本发明实施例还提供一种脉冲电源系统,包括直流模块和本发明实施例提供的上述控制电路,其中所述直流模块用于向所述开关电路的所述第一端和所述第二端加载直流信号。

可选的,所述直流模块包括直流电源。

作为另一个技术方案,本发明实施例还提供一种半导体加工设备,包括上电极组件和下电极组件,还包括本发明实施例提供的脉冲电源系统,所述脉冲电源系统的数量为至少一个,用于向所述上电极组件以及所述下电极组件中的至少一者提供所述脉冲信号。

可选的,所述半导体加工设备包括等离子体浸没注入设备、物理气相沉积设备或者等离子体刻蚀设备。

本发明实施例的有益效果:

本发明实施例提供的控制电路,其开关电路在第一控制端和第二控制端接收第一信号时输出脉冲信号;在第一控制端和第二控制端接收第二信号时停止输出脉冲信号,从而可以实现将直流信号以脉冲信号方式输出。同时,通过利用储能模块在开关电路不输出脉冲信号时,存储开关电路中的剩余电能,减少了剩余电能在开关电路中继续循环的时间,减小了电压在每个脉冲结束时产生的震荡,从而提高了对半导体工艺中等离子的能量和密度的的控制精度。

本发明实施例提供的脉冲电源系统,其通过采用本发明实施例提供的上述控制电路,可以输出脉冲信号并存储开关电路中的剩余电能,从而减小电压在每个脉冲结束时产生的震荡,进而提高半导体工艺中等离子的能量和密度的控制精度。

本发明实施例提供的半导体加工设备,其通过采用本发明实施例提供的上述脉冲电源系统,用于向上下电极组件提供脉冲信号,并可以存储开关电路中的剩余电能,从而减小电压在每个脉冲结束时产生的震荡,进而提高半导体工艺中等离子的能量和密度的控制精度。

附图说明

图1为采用现有的控制电路获得的脉冲波形图;

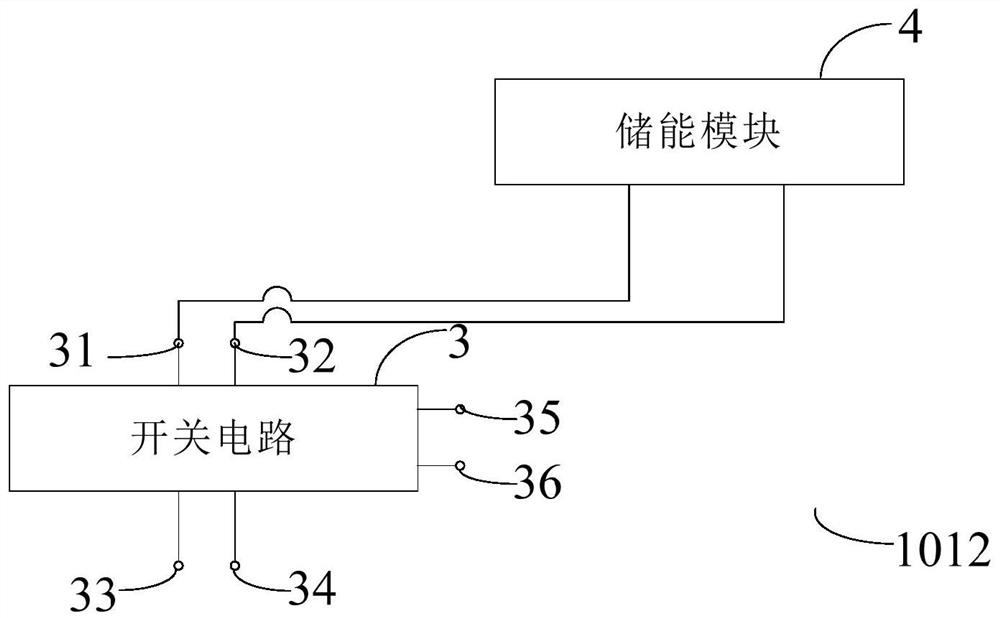

图2A为本发明第一实施例提供的控制电路的一种原理框图;

图2B为采用本发明第一实施例提供的控制电路获得的脉冲波形图;

图2C为本发明第一实施例提供的控制电路的另一种原理框图;

图3A为本发明第一实施例提供的控制电路的一种电路图;

图3B为本发明第一实施例提供的控制电路的另一种电路图;

图4为一种用于与图3B中的控制电路进行对比的控制电路图;

图5A为本发明第二实施例提供的控制电路的一种原理框图;

图5B为本发明第二实施例提供的控制电路的另一种原理框图;

图6A为本发明第三实施例提供的控制电路的一种电路图;

图6B为本发明第三实施例提供的控制电路的另一种电路图;

图7为本发明第三实施例提供的控制电路在脉冲开启时的状态图;

图8为本发明第三实施例提供的控制电路在脉冲关闭时的状态图;

图9为本发明实施例提供的脉冲电源系统的原理框图;

图10A为本发明第一实施例提供的半导体加工设备的原理框图;

图10B为本发明第二实施例提供的半导体加工设备的原理框图;

图10C为本发明第三实施例提供的半导体加工设备的原理框图。

具体实施方式

为使本领域的技术人员更好地理解本发明的技术方案,下面结合附图对本发明实施例提供的控制电路、脉冲电源系统和半导体加工设备进行详细描述。

作为本申请的第一个方面,本发明实施例提供的控制电路,其可以实现将直流信号以脉冲信号方式输出。下面对本发明实施例提供的控制电路的三个具体实施例进行详细描述。

第一实施例

控制电路用于将直流信号以脉冲信号方式输出,其中,该直流信号可以是电压信号或者电流信号。例如将直流电源输出的直流信号以脉冲信号方式输出,并加载到负载上。但是,由于在电路中通常存在电感元件,例如电路中的导线等,其在每个脉冲结束时会产生剩余电能,这些剩余电能会在电路中继续循环,从而导致电压在每个脉冲结束时产生震荡,如图1所示,为采用现有的控制电路获得的脉冲波形图。其中,T

为了解决该问题,请参阅图2A,本发明第一实施例提供的控制电路1012,用于将直流信号以脉冲信号方式输出,该直流信号可以是电压信号或者电流信号。具体地,上述控制电路1012包括开关电路3和储能模块4,其中,开关电路3具有第一端31、第二端32、第三端33、第四端34以及第一控制端35和第二控制端36,其中,第一端31和第二端32作为直流信号的输入端,诸如直流电源等能够输出直流信号的装置可将直流信号加载至第一端31和第二端32;第三端33和第四端34用于作为脉冲信号的输出端;第一控制端35和第二控制端36用于接收第一信号和第二信号,以控制脉冲信号的输出。在第一控制端35和第二控制端36接收第一信号时,第三端33和第四端34输出脉冲信号;在第一控制端35和第二控制端36接收第二信号时,第三端33和第四端34停止输出脉冲信号。

储能模块4的两端分别与上述开关电路的第一端31和第二端32连接,用于在开关电路3不输出脉冲信号时,存储开关电路中的剩余电能。这些剩余电能包括但不限于是由该回路中的导线等的电感元件产生的。通过利用储能模块4在开关电路3不输出脉冲信号时,存储开关电路中的剩余电能,减少了剩余电能在开关电路中继续循环的时间,减小了电压在每个脉冲结束时产生的震荡,从而提高了半导体工艺中等离子的能量和密度的控制精度。

如图2B所示,为采用本发明实施例提供的控制电路1012获得的脉冲波形图。与图1中采用现有的控制电路获得的脉冲波形图相比,本发明实施例获得的脉冲波形的下降沿时长T

具体地,如图2C所示,控制电路1012还包括控制模块6,该控制模块6的两端分别与开关电路的第一控制端35和第二控制端36连接,用于向开关电路的第一控制端35和第二控制端36发送第一信号或第二信号,以控制脉冲信号的输出。

具体地,如图3A所示,在开关电路3中,开关电路3包括第一开关单元3a和第二开关单元3b,其中,第一开关单元3a的第一端311和第二端312与第二开关单元3b的第一端321和第二端322作为直流信号的输入端,例如,图3A示出了两个输入端(11,12),第一开关单元3a的第一端311和第二开关单元3b的第一端321与输入端11连接,第一开关单元3a的第二端312和第二开关单元3b的第二端322与输入端12连接,直流信号可以通过两个输入端(11,12)加载至第一开关单元3a的第一端311和第二端312与第二开关单元3b的第一端321和第二端322。

第一开关单元3a的第一端311分别与储能模块4的第一端411和第二开关单元3b的第一端321连接,第一开关单元3a的第二端312分别与储能模块4的第二端412和第二开关单元3b的第二端322连接;第一开关单元3a的控制端315和第二开关单元的控制端316用于接收第一信号或第二信号;第一开关单元3a的第三端313和第二开关单元3b的第三端314用于输出脉冲信号。

在第一开关单元3a的控制端315接收第一信号时,第一开关单元3a用于接通第一开关单元3a的第一端311与第一开关单元3a的第三端313之间的电路,断开储能模块4的第二端412和第一开关单元3a的第三端313之间的电路;在第二开关单元3b的控制端316接收第一信号时,第二开关单元3b用于接通第二开关单元3b的第二端322与第二开关单元3b的第三端314之间的电路,断开储能模块4的第一端411与第二开关单元3b的第三端314之间的电路,此时通过两个输入端(11,12)分别加载至第一开关单元3a的第一端311和第二开关单元3b的第一端321的直流信号可以通过第一开关单元3a的第三端313和第二开关单元3b的第三端314输出。

在第一开关单元3a的控制端315接收第二信号时,第一开关单元3a还用于断开第一开关单元3a的第一端311和第一开关单元3a的第三端313之间的电路,接通储能模块4的第二端412和第一开关单元3a的第三端313之间的电路;在第二开关单元3b的控制端316输入第二信号时,第二开关单元3b还用于断开第二开关单元3b的第二端322与第二开关单元3b的第三端314之间的电路,接通储能模块4的第一端411与第二开关单元3b的第三端314之间的电路。此时通过两个输入端(11,12)分别加载至第一开关单元3a的第一端311和第二开关单元3b的第一端321的直流信号无法通过第一开关单元3a的第三端313和第二开关单元3b的第三端314输出,从而实现开关电路3停止输出脉冲信号。

第一开关单元3a的具体结构可以有多种,例如,在本实施例中,请参阅图3B,第一开关单元3a包括第一开关晶体管351和第一截止二极管352;其中,第一开关晶体管351的输入端用作第一开关单元3a的第一端311,第一截止二极管352的输入端用作第一开关单元3a的第二端312,以用作直流信号的输入端。并且,第一开关晶体管351的输入端与储能模块4的第一端411连接;第一截止二极管352的输入端与储能模块4的第二端412连接;第一开关晶体管351的输出端与第一截止二极管352的输出端连接,二者例如在如图3B中示出的连接点313a连接,自该连接点313a引出的输出端用作第一开关单元3a的第三端313,用于输出脉冲信号。第一开关晶体管351的控制端用作第一开关单元3a的控制端315,用于接收第一信号或者第二信号。

在控制端315接收第一信号时,上述第一开关晶体管351用于导通上述第一开关晶体管351的输入端与输出端之间的电路,即,导通第一开关单元3a的第一端311与第三端313之间的电路;第一截止二极管352用于断开储能模块4的第二端412与第一截止二极管352的输出端之间的电路,即,断开储能模块4的第二端412和第一开关单元3a的第三端313之间的电路;相反的,在控制端315接收第二信号时,上述第一开关晶体管351用于断开第一开关晶体管351的输入端与输出端之间的电路,即,断开第一开关单元3a的第一端311与第三端313之间的电路;第一截止二极管352用于导通储能模块4的第二端412与第一截止二极管352的输出端之间的电路,即,导通储能模块4的第二端412和第一开关单元3a的第三端313之间的电路。

可选地,第一开关晶体管351所采用的材料包括Si、SiC、GaN以及AlGaN中的任意一种。

第二开关单元3b的具体结构可以有多种,例如,在本实施例中,请参阅图3B,第二开关单元3b包括第二开关晶体管361和第二截止二极管362;其中,第二开关晶体管361的输入端与第二截止二极管362的输入端连接,二者例如在如图3B中示出的连接点314a连接,自该连接点314a引出的输出端用作第二开关单元3b的第三端314,用于输出脉冲信号。

第二开关晶体管361的输出端用作第二开关单元3b的第二端322,第二截止二极管362的输出端用作第二开关单元3b的第一端321,二者用作直流信号的输入端,且第二开关晶体管361的输出端与储能模块4的第二端412连接,第二截止二极管362的输出端与储能模块4的第一端411连接;第二开关晶体管361的控制端用作第二开关单元3b的控制端316,用于接收第一信号或者第二信号。

在控制端316接收第一信号时,第二开关晶体管361用于导通第二开关晶体管361的输出端与输入端之间的电路,即,导通第二开关单元3b的第二端322与第三端314之间的电路;第二截止二极管362用于断开储能模块4的第一端411与第二截止二极管362的输出端之间的电路,即,断开储能模块4的第一端411与第二开关单元3b的第三端314之间的电路。相反的,在控制端316接收第二信号时,第二开关晶体管361用于断开第二开关晶体管361的输出端与输入端之间的电路,即,断开第二开关单元3b的第二端322与第三端314之间的电路;第二截止二极管362用于导通储能模块4的第一端411与第二截止二极管362的输出端之间的电路,即,导通储能模块4的第一端411与第二开关单元3b的第三端314之间的电路。

可选地,第二开关晶体管361所采用的材料包括Si、SiC、GaN以及AlGaN中的任意一种。

可选地,第一开关晶体管351和第二开关晶体管361均可以为诸如三极管等的开关元件。

请参阅图4,为本发明提供的另一种控制电路,该控制电路用于输出脉冲信号(例如脉冲直流电压V

本发明提供的另一控制电路1012,采用第一开关晶体管351、第一截止二极管352、第二开关晶体管361和第二截止二极管362来控制相应电路的导通或断开,这与图4示出的控制电路相比,并不是全桥电路,也不依赖于开关晶体管进行加压,而且由于第一开关晶体管351和第二开关晶体管361均可以为诸如三极管等的开关元件,响应速度较高,从而可以在满足响应速度的要求的基础上进一步避免电路过流等现象的发生,进而可以提高可靠性。

在本实施例中,储能模块4包括电容41,该电容41的两端形成为储能模块4的第一端411和第二端412。电容41能够存储来自开关电路的剩余电能。

需要说明的是,在本实施例中,电容41为一个,但是本发明实施例并不局限于此,在实际应用中,储能模块4也可以包括多个电容,或者还可以包括至少一个电感,或者包括至少一个电容和至少一个电感,只要能够实现剩余电能的存储即可。具体地,电容和/或电感的一端用作储能模块4的第一端411,与开关电路的第一端31连接,另一端用作储能模块4的第二端412,与开关电路的第二端32连接。

本发明实施例提供的控制电路1012,其开关电路3在第一控制端和第二控制端接收第一信号时输出脉冲信号;在第一控制端35和第二控制端36接收第二信号时停止输出脉冲信号,从而可以实现将直流信号以脉冲信号方式输出。同时,通过利用储能模块4在开关电路3不输出脉冲信号时,存储开关电路3中的剩余电能,减少了剩余电能在开关电路3中继续循环的时间,减小了电压在每个脉冲结束时产生的震荡,从而提高了半导体工艺中等离子的能量和密度的控制精度。

第二实施例

本实施例提供的控制电路1012,其是在上述第一实施例的基础上的具体实施方式,具体地,如图5A所示,本实施例提供的控制电路1012,其用于将直流模块1011输出的直流信号以脉冲信号方式输出,并加载至负载5。该负载5例如为诸如半导体加工设备尤其是等离子体半导体加工设备中的用于承载基片的基座,当然,在实际应用中,负载5还可以是其它半导体加工设备中的需要以脉冲方式加载直流信号的装置,例如物理气相沉积设备中的靶材和基座。当然,在实际应用中,能够输出直流信号的装置并不局限于直流电源,还可以是其他任意能够输出直流信号的装置。

具体来说,如图5A所示,开关电路3的第一端31和第二端32分别与直流模块1011的两端连接,用于加载直流模块1011输出的直流信号,其中该直流模块可为直流电源;开关电路3的第三端33和第四端34分别与负载5的两端电连接,用于输出脉冲信号,并加载至负载5的两端;开关电路3的第一控制端35和第二控制端36均用于接收第一信号或第二信号。储能模块4的两端分别与开关电路3的第一端31和第二端32连接。

在第一控制端35和第二控制端36接收第一信号时,开关电路3的第三端33和第四端34输出脉冲信号,并加载至负载5;在第一控制端35和第二控制端36接收第二信号时,开关电路3的第三端33和第四端34停止输出脉冲信号,此时直流模块1011输出的直流信号无法加载至负载5,同时储能模块4能够存储开关电路3中的剩余电能。这些剩余电能包括但不限于是由该开关电路3中电感元件产生的。通过利用存储模块4存储包含电路中的剩余电能,减少了剩余电能在电路中继续循环的时间,减小了电压在每个脉冲结束时产生的震荡,进而提高了半导体工艺中等离子的能量和密度的控制精度。

作为本实施例的一个变型实施例,请参阅图5B,本变型实施例提供的控制电路1012,其是与上述第二实施例相比,增设了变压器2。该变压器2包括初级电感和次级电感,其中,初级电感的两端分别与开关电路的第三端33和第四端34连接,次级电感的两端分别与负载5的两端连接,用于输出脉冲信号。该变压器2用于将开关电路的第三端33和第四端34输出的脉冲信号增大,并加载至负载5。由于本申请实施例提供的控制电路1012中包括储能模块4,该储能模块4可以在开关电路3不输出脉冲信号时,进一步存储开关电路3中的由于变压器2中初、次级电感所产生的剩余电能。

此外,为了解决变压器2的磁芯在接收第一信号时存在的磁饱和截止的问题,可选的,在接收第二信号时,向变压器2的磁芯加载反向直流信号(反向直流电压或反向直流电流),以对磁芯进行磁复位,从而保证变压器2的磁芯能够在脉冲开启时正常使用。该反向直流信号的大小可以根据脉冲关闭时间的长短进行设定,通常脉冲关闭时间较短时,反向直流信号可相对较小。在实际应用中,可以将变压器2与能够提供反向直流信号的外接直流电源电连接。

示例性地,上述变压器2为升压变压器。当然,在实际应用中,可以根据具体需要选择相应类型的变压器。

第三实施例

本实施例提供的控制电路1012,其是在上述第二实施例的基础上的具体实施方式,具体地,在本实施例中,如图6A所示,在开关电路3中,开关电路包括第一开关单元3a和第二开关单元3b,其中,第一开关单元3a的第一端311和第二端312与第二开关单元3b的第一端321和第二端322用于作为直流信号的输入端;例如,图6A示出了两个输入端(11,12),第一开关单元3a的第一端311和第二开关单元3b的第一端321与输入端11连接,第一开关单元3a的第二端312和第二开关单元3b的第二端322与输入端12连接,直流模块1011的两端分别与两个输入端(11,12)连接,以能够将直流信号加载至第一开关单元3a的第一端311和第二端312与第二开关单元3b的第一端321和第二端322。

第一开关单元3a的第三端313和第二开关单元3b的第三端314用于作为脉冲信号的输出端,具体地,第一开关单元3a的第三端313与变压器2的初级电感21的第二端连接;第二开关单元3b的第三端314与变压器2的初级电感21的第一端连接。变压器2的次级电感的两端分别与负载5的两端连接。变压器2用于将第一开关单元3a的第三端313和第二开关单元3b的第三端314输出的脉冲信号加载至负载5。

如图6B所示,第一开关单元3a包括第一开关晶体管351和第一截止二极管352;其中,第一开关晶体管351的输入端用作第一开关单元3a的第一端311,第一截止二极管352的输入端用作第一开关单元3a的第二端312,以作为直流信号的输入端。并且,第一开关晶体管351的输入端与储能模块4的第一端411连接;第一截止二极管352的输入端与储能模块4的第二端412连接;第一开关晶体管351的输出端与第一截止二极管352的输出端连接,二者例如在如图6B中示出的连接点313a连接,自该连接点313a引出的输出端用作第一开关单元3a的第三端313,用于输出脉冲信号。第一开关晶体管351的控制端用作第一开关单元3a的控制端315,用于接收第一信号或者第二信号。

如图6B所示,第二开关单元3b包括第二开关晶体管361和第二截止二极管362;其中,第二开关晶体管361的输入端与第二截止二极管362的输入端连接,二者例如在如图6B中示出的连接点314a连接,自该连接点314a引出的输出端用作第二开关单元3b的第三端314,用于输出脉冲信号。

第二开关晶体管361的输出端用作第二开关单元3b的第二端322,第二截止二极管362的输出端用作第二开关单元3b的第一端321,二者用于作为直流信号的输入端,且第二开关晶体管361的输出端与储能模块4的第二端412连接,第二截止二极管362的输出端与储能模块4的第一端411连接;第二开关晶体管361的控制端用作第二开关单元3b的控制端316,用于接收第一信号或者第二信号。

如图7所示,第一开关晶体管351的控制端和第二开关晶体管362的控制端接收第一信号时,开关电路3中的电流方向如图7中示出的箭头A所示,电流在沿该方向流动时,无法通过第一截止二极管352和第二截止二极管362,即,利用第一截止二极管352和第二截止二极管362,断开储能模块4的第二端412与第一开关单元3a的第三端313之间的电路,而电流可以通过第一开关晶体管351的输入端与输出端之间的电路,以及第二开关晶体管361的输出端与输入端之间的电路,此时,储能模块4的第二端412和变压器2的初级电感21的第二端之间的电路断开,直流模块1011输出的直流信号通过变压器2加载至负载5。

如图8所示,第一开关晶体管351的控制端和第二开关晶体管362的控制端接收第二信号时,开关电路3中的电流方向如图8中示出的箭头B所示,电流在沿该方向流动时,可以通过第一截止二极管352和第二截止二极管362,即,利用第一截止二极管352和第二截止二极管362,导通储能模块4的第二端412与第一开关单元3a的第三端313之间的电路,而电流无法通过第一开关晶体管351的输入端与输出端之间的电路,以及第二开关晶体管361的输出端与输入端之间的电路,此时直流模块1011输出的直流信号无法通过变压器2加载至负载5,同时储能模块4存储开关电路中的剩余电能。

本实施例提供的控制电路1012的其他结构与上述第一实施例相同,由于在上述第一实施例中已有了详细描述,在此不再重复描述。

需要说明的是,开关电路并不局限于本发明上述各个实施例采用的结构在实际应用中,开关电路还可以采用其他任意结构,只要能够实现将直流信号以脉冲信号方式输出即可。

本发明实施例提供的控制电路,其可以应用于等离子体浸没注入设备、物理气相沉积设备或者等离子体刻蚀设备等等。尤其对于等离子体浸没注入设备,该设备例如在14nm或10nm以下技术节点进行超浅结的制作工艺时,要求实现较低能量、较高剂量的离子注入,该要求更加需要保证离子注入的精确控制,本发明实施例提供的控制电路,由于其可以减小电压在每个脉冲结束时产生的震荡,获得了更加理想的脉冲波形,从而可以满足在实现较低能量、较高剂量的离子注入的基础上,提高半导体工艺中等离子的能量和密度的控制精确度。

综上所述,本发明实施例提供的控制电路,其开关电路在第一控制端和第二控制端接收第一信号时输出脉冲信号;在第一控制端和第二控制端接收第二信号时停止输出脉冲信号,从而可以实现将直流信号以脉冲信号方式输出。同时,通过利用储能模块在开关电路不输出脉冲信号时,存储开关电路中的剩余电能,减少了剩余电能在开关电路中继续循环的时间,减小了电压在每个脉冲结束时产生的震荡,从而提高了半导体工艺中等离子的能量和密度的控制精度。

作为本申请的第二个方面,请参阅图9,本发明实施例还提供一种脉冲电源系统101,其包括直流模块1011和本发明实施例提供的上述控制电路1012,其中,该直流模块1011用于向开关电路3的第一端31和第二端32加载直流信号。其中,上述控制电路1012与前述控制电路具体实施方式相同,在此不再赘述。

在一些实施例中,上述直流模块1011包括直流电源,用于输出直流信号,例如直流电压信号或者直流电流信号。

本发明实施例提供的脉冲电源系统,其通过采用本发明实施例提供的上述控制电路,可以存储回路中的剩余电能,从而减小电压在每个脉冲结束时产生的震荡,进而提高半导体工艺中等离子的能量和密度的控制精度。

作为本申请的第三个方面,本发明还提供一种半导体加工设备,其包括上电极组件、下电极组件和本发明提供的上述脉冲电源系统,该脉冲电源系统的数量为至少一个,用于向上电极组件以及下电极组件中的至少一者提供脉冲信号。其中,上电极组件包括但不限于上电极板、喷淋板以及电感线圈等,下电极组件包括但不限于静电卡盘等。

本发明提供的半导体加工设备,其通过采用本发明提供的上述脉冲电源系统,可以实现将直流信号以脉冲信号方式输出并存储回路中的剩余电能,从而减小电压在每个脉冲结束时产生的震荡,进而提高半导体工艺中等离子的能量和密度的控制精度。

在实际应用中,上述半导体加工设备可以包括等离子体浸没注入设备、物理气相沉积设备或者等离子体刻蚀设备等。

下面对本发明提供的半导体加工设备的三个具体实施例进行详细描述。

第一实施例

请参阅图10A,本实施例提供的半导体加工设备,其包括反应腔室100,上电极组件102、下电极组件103和本发明实施例提供的上述脉冲电源系统101,该脉冲电源系统101为一个,与上电极组件102连接,用于向该上电极102组件提供脉冲信号。

通过本发明实施例提供的半导体加工设备,通过采用本发明实施例提供的上述脉冲电源系统101,可以实现将直流信号以脉冲信号方式输出至上电极组件102,并存储包含上电极组件102在内的回路中的剩余电能,从而减小施加到上电极组件102上的电压在每个脉冲结束时产生的震荡,进而提高半导体工艺中等离子的能量和密度的控制精度。

在实际应用中,上述半导体加工设备可以包括等离子体浸没注入设备、物理气相沉积设备或者等离子体刻蚀设备等。

第二实施例

请参阅图10B,本实施例提供的半导体加工设备,其包括反应腔室100、上电极组件102组件、下电极组件103和本发明实施例提供的上述脉冲电源系统101,该脉冲电源系统101为一个,与下电极组件103连接,用于向该下电极组件103提供脉冲信号。

通过本发明实施例提供的半导体加工设备,通过采用本发明实施例提供的上述脉冲电源系统101,可以实现将直流信号以脉冲信号方式输出至下电极组件103,并存储包含下电极组件103在内的回路中的剩余电能,从而减小施加到下电极组件103上的电压在每个脉冲结束时产生的震荡,进而提高半导体工艺中等离子的能量和密度的控制精度。

在实际应用中,上述半导体加工设备可以包括等离子体浸没注入设备、物理气相沉积设备或者等离子体刻蚀设备等。

第三实施例

请参阅图10C,本实施例提供的半导体加工设备100,其包括上电极组件102、下电极组件103和本发明实施例提供的上述脉冲电源系统101,该脉冲电源系统101为两个,分别与上电极102组件和下电极组件103连接,用于向上电极组件102和下电极103组件提供脉冲信号。

通过本发明实施例提供的半导体加工设备,通过采用本发明实施例提供的上述脉冲电源系统101,用于分别将直流信号以脉冲信号方式输出至上电极组件102和下电极组件103,并存储分别包含上电极组件102以及下电极组件103在内的回路中的剩余电能,从而减小分别施加到上电极组件102以及下电极组件103上的电压在每个脉冲结束时产生的震荡,进而提高半导体工艺中等离子的能量和密度的控制精度。

在实际应用中,上述半导体加工设备可以包括等离子体浸没注入设备、物理气相沉积设备或者等离子体刻蚀设备等。

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

- 控制电路、脉冲电源系统和半导体加工设备

- 控制电路、控制方法和半导体加工设备