高散热率箔片式轴向止推轴承、组合轴承及热管理方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及空气箔片式轴承的热管理技术领域,特别是一种高散热率箔片式轴向止推轴承、组合轴承及热管理方法。

背景技术

燃料电池是一种将氢和氧的化学能通过电极反应直接转换成电能的装置。其中,氢和氧化学反应后的产物主要是水和热。因而,燃料电池因其清洁特性被认为是一种极有可能取代普通燃油而成为未来汽车动力的主要来源。目前对汽车动力用燃料电池的研究和应用主要集中在质子交换膜燃料电池(PEMFC)。燃料电池的核心技术中,电堆可以比拟为燃料电池的“心脏”,是产生电能的核心,空压机可以称之为燃料电池的“肺”,为心脏提供适合的氧气。空压机必须满足无油、小型化、低成本、低噪音和耗功少的要求。因而空压机的轴承一般采用箔片式空气轴承。

箔片式空气动力轴承中的热分布是由内部和外部因素共同作用引起的。箔片式空气动力轴承内部温度的升高主要是转轴404旋转时气膜内部摩擦产生的气动热量,空气的热容量低,对于无冷却设计的箔片式空气动力轴承,其独特的结构,即波纹状弹性箔片402的支撑点与顶部光滑箔片403和轴承外壳401是线接触的,如图1和2所示,波纹状弹性箔片402的凹凸结构将顶部光滑箔片403与轴承外壳401通过线接触隔离开,限制了热量的向外(外壳方向)传导,进而气膜将热量迅速传递给较薄的顶部光滑箔片403,使大部分热量流入转轴404中,如图3所示,大约80%的热量由转轴404和轴承通过热传导吸收,仅有大约20%的热量通过侧漏对流散热到周围的空气中。故而,箔片式空气动力轴承中产生的大量热量很难快速传导出去。

如果空压机局部温度持续升高,箔片式空气动力轴承性能可能会受到多种影响:

(1)会造成波纹状弹性箔片402材料的过热:波纹状弹性箔片402通常由镍基超合金Inconel制成,随着温度的升高,它的弹性模量会下降,产生软化效果,这种软化效果提高了箔片式空气动力轴承的柔顺性,从而降低了箔片式空气动力的最大负载能力;此外,研究表明,箔片式空气动力轴承的刚度(以及可能的阻尼)特性也会因此发生变化,这将会对系统的转子动力学性能产生极大影响。

(2)会严重影响顶部光滑箔片403涂层性能;为了降低成本燃料电池空压机成本,其箔片式空气动力轴承一般都使用工艺简单的低温涂层,该低温涂层的工作温度一般要求在200℃以下,过高温度会使涂层性能下降,甚至脱落。

(3)箔片式空气动力轴承还可能产生自持循环(即热失控)现像,进而导致严重故障;由于转轴404在轴承运行过程中吸收了大部分热量,因此转轴的膨胀速度比轴承快,从而增加了轴承的预紧力,随着轴承预紧力的持续增加,就像在转轴4和轴承间持续增加了额外的径向载荷一样,这会放大流体膜上的应力,并导致额外的热量产生和转轴的进一步膨胀,从而导致自持循环(即热失控)现像的出现。

(4)在轴向上,温度的不能及时传出,箔片式空气动力轴承的内部到轴向边缘会形成过高的轴向热梯度,过度的轴向热梯度会使顶部光滑箔片产生扭曲变形,进而干扰气膜405的形成或使气膜405不能完全形成,在高速度和/或高负载水平时会使轴承失效。

目前国内外在空气箔片轴承方面的研究在如何提高轴承承载能力的结构设计,内高温研究主要集中于涂层技术,对其进行热管理的技术基本处于空白。尽管有人通过强制气流从轴承缝隙通过以实现轴承冷却,但由于缝隙间隙很小,通道流阻大,冷却空气量太少,效果不是很明显。随着燃料电池堆功率的提高,空压机电机功率也越来越大,转轴直径也随之增加。空气轴承的气动热耗散由以下公式确定:

P=kD

其中,P为气动热,K为与具体设计及工质有关的系数,D为转轴直径,L为轴承长度。

由公式可知,空气轴承的气动热耗散功率随着转轴直径的增加而大幅增加。

发明内容

本发明提供一种高散热率箔片式轴向止推轴承、组合轴承及热管理方法,在基体端面设置凸台,并在凸台上增开冷却气槽,且冷却气槽的数量和位置与波纹状弹性箔片的波纹设计和位置相对应,既不影响空气箔片式轴承的支撑,又可以扩充冷却气流通道面积,增加冷却气体流量,有效增加轴承热交换速率。

本发明技术方案如下:

一种高散热率箔片式轴向止推轴承,包括基体和多个扇环形箔片组,所述基体的端面同轴设有环形凸台,多个所述扇环形箔片组周向中心对称布置于所述环形凸台的端面上;每个所述扇环形箔片组均包括光滑箔片和波纹状弹性箔片,所述波纹状弹性箔片和光滑箔片均为扇环形并依次堆叠后固定于所述环形凸台上;且对应所述波纹状弹性箔片的波纹上凸部,所述凸台上表面设有端面冷却气槽。

作为优选,所述波纹状弹性箔片一侧缘设有固接部,所述固接部沿所述凸台的径向布置,且所述波纹状弹性箔片的波纹上凸部均平行于所述固接部设置,对应的所述端面冷却气槽平行于所述固接部设置并从所述凸台轴孔位置延伸到所述凸台径向外表面。

作为优选,所述波纹状弹性箔片至少包括1个从其内缘延伸到其外缘的完整波纹上凸部,对应所述完整波纹上凸部位置的所述凸台上表面开设有所述端面冷却气槽。

作为优选,所述波纹状弹性箔片被一个或多个起始于所述固接部的扇环形间隙、分为沿径向分布的多个扇环形箔片瓣。

作为优选,所述端面冷却气槽为楔形通槽,或轴截面形状为半圆形或长方形的通槽。

作为优选,多个所述箔片组中心对称且不相互重合的布置于所述凸台的端面上,并相邻箔片组的侧缘间存在径向间隙。

一种高散热率箔片式组合轴承,包括高散热率箔片式径向轴承和上述的高散热率箔片式轴向止推轴承,所述高散热率箔片式轴向止推轴承的非工作端面与所述高散热率箔片式径向轴承的轴承外壳一侧端面同轴相连,或所述高散热率箔片式轴向止推轴承的非工作端面侧沿轴向、向外延伸形成所述高散热率箔片式径向轴承的轴承外壳。

作为优选,所述箔片式径向轴承的内表面同轴且沿其径向依次设有轴向波纹状弹性箔片和轴向光滑箔片,所述轴向光滑箔片的外表面与所述轴向波纹状弹性箔片的波纹内凸部的顶部相接触,对应所述轴向波纹状弹性箔片的波纹内凸部,所述轴承外壳内表面设有轴向冷却气槽,所述轴向波纹状弹性箔片一侧缘设有固定部,所述固定部沿所述轴承外壳的轴向布置,且所述波纹状弹性箔片的波纹内凸部均平行于所述轴承外壳的轴向布置,所述冷却气槽平行于所述固定部设置并从所述轴承外壳的一侧端面延伸到另一侧端面。

一种高散热率箔片式轴承热管理方法,使用上述的高散热率箔片式轴向止推轴承和上述的高散热率箔片式组合轴承,冷却气流从转子轴经所述高散热率箔片式轴向止推轴承的端面冷却气槽,与所述高散热率箔片式轴向止推轴承的工作端面进行热交换后进入所述高散热率箔片式组合轴承的端面冷却气槽,与所述高散热率箔片式组合轴承的工作端面进行热交换,并经所述高散热率箔片式组合轴承的轴向冷却气槽,与所述轴承外壳的内表面进行热交换后排出。

作为优选,所述高散热率箔片式轴向止推轴承的端面冷却气槽与所述高散热率箔片式组合轴承的端面冷却气槽相对布置,且旋向相反。

本发明相对于现有技术优势在于:

1、轴向止推轴承的作用是为高速旋转结构提供轴向止推力。与通常的止推轴承结构不同,本发明所述的高散热率箔片式轴向止推轴承、组合轴承及轴承热管理方法,在基座中央增设平面凸台,并在凸台上增开端面冷却气槽,且冷却气槽的数量和位置与波纹状弹性箔片的波纹设计和位置相对应,凸台一方面为波纹状弹性箔片提供支撑,便于加工端面冷却气槽,为止推轴承径向冷却提供方便,另一方面凸台增加了止推轴承与组合轴承基座表面之间的间隙,为整个轴承系统的冷却流道设计提供了更多的选择。端面冷却气槽一方面扩充了冷却气流通道面积,减少流阻,增加冷却气体流量,从而增强了对光滑箔片及波纹状弹性箔片的冷却传热效果,降低止推轴承的温度。

2、本发明所述的高散热率箔片式轴向止推轴承、组合轴承及轴承热管理方法,增强光滑箔片及波纹状弹性箔片的对流冷却传热效果,降低转轴、光滑箔片及波纹状弹性箔片因气膜气动热而引起的温升;空气流量的增加,也减少了转轴、光滑箔片及波纹状弹性箔片的径向温差。

3、本发明所述的高散热率箔片式轴向止推轴承、组合轴承及轴承热管理方法,所述波纹状弹性箔片被一个或多个起始于所述固(焊)接部的扇环形间隙、分为沿径向分布的多个扇环形箔片瓣,即所述波纹状弹性箔片在径向进行多瓣设计,增加箔片在径向的柔性,使其各部分更加受力均匀,不易产生局部永久变形;同时也能增加光滑箔片和波纹状弹性箔片之间的气隙,进一步从另一角度增加了冷却气流的通过流量。

4、本发明所述的高散热率箔片式轴向止推轴承、组合轴承及轴承热管理方法,应用于燃料电池空压机或其他电机中,增强轴承外部电机转轴与冷却气流之间的对流换热,从而大大减低轴承内部转轴部位的温升,尤其是在燃料电池空压机的应用中,经测试在排出相同流量冷却气的条件下,使用本发明所述高散热率箔片式轴向止推轴承、组合轴承及轴承热管理方法,能够增加40%的散热效率。

附图说明

图1是现有技术的箔片式空气动力轴承的内部热交换示意图;

图2是现有技术的箔片式空气动力轴承的外部热交换示意图;

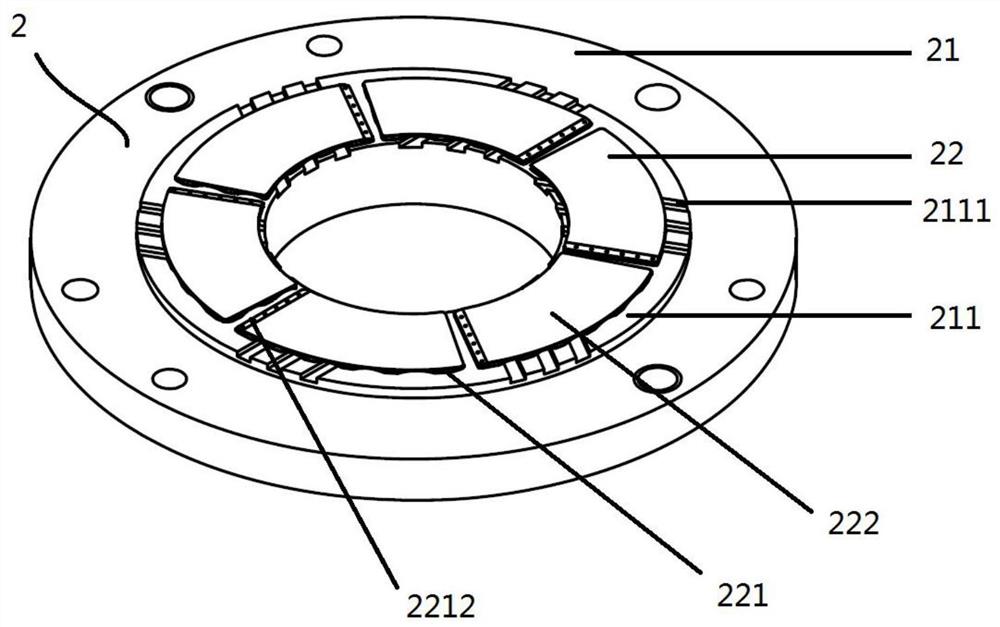

图3是本发明所述高散热率箔片式轴向止推轴承的三维结构示意图

图4是本发明所述高散热率箔片式轴向止推轴承的端面结构示意图;

图5是本发明所述高散热率箔片式轴向止推轴承的波纹状弹性箔片的表面结构示意图;

图6是本发明所述高散热率箔片式轴向止推轴承的波纹状弹性箔片的截面结构示意图;

图7是本发明所述高散热率箔片式轴向止推轴承的基体端面结构示意图;

图8是本发明所述高散热率箔片式轴向止推轴承的基体轴截面结构示意图;

图9是本发明所述高散热率箔片式组合轴承的轴承外壳端面结构示意图;

图10是本发明所述高散热率箔片式组合轴承的轴承外壳三维结构示意图;

图11是本发明所述高散热率箔片式组合轴承的高散热率箔片式径向轴承轴截面示意图;

图12是本发明所述高散热率箔片式组合轴承的轴向波纹状弹性箔片的端面结构示意图;

图13是本发明所述高散热率箔片式组合轴承的轴向波纹状弹性箔片的侧面结构示意图;

图14是使用本发明所述高散热率箔片式轴承热管理方法的燃料电池空压机的热管理系统示意图。

附图标记列示如下:

1—壳体,11—冷却气流进气孔,

2—高散热率箔片式轴向止推轴承,21—基体,211—环形凸台,2111—端面冷却气槽,22—扇环形箔片组,221—波纹状弹性箔片,2211—波纹上凸部,2211’—完整波纹上凸部,2212—焊接部,2213—扇环形间隙,2214—扇环形箔片瓣,22141—第扇环形箔片瓣,22142—第二扇环形箔片瓣,22143—第三扇环形箔片瓣,222—光滑箔片,

3—高散热率箔片式组合轴承,

4—高散热率箔片式径向轴承,41—轴承外壳,411—轴向冷却气槽,42—轴向波纹状弹性箔片,421—轴向波纹内凸部,422—固定部,423—环形缝隙,424—箔片瓣,43—轴向光滑箔片,

5—转子,51—止推盘,

6—排气孔,7—叶轮,8—蜗壳,9—冷却管路。

具体实施方式

为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。

实施例1

如图3-8所示,一种高散热率箔片式轴向止推轴承2,包括基体21和6个扇环形箔片组22,所述基体21的端面同轴设有环形凸台211,6个所述扇环形箔片组22周向中心对称且不相互重合的布置于所述环形凸台211的端面上;并相邻扇环形箔片组的侧缘间存在径向间隙。每个所述扇环形箔片组22均包括光滑箔片222和波纹状弹性箔片221,所述波纹状弹性箔片221和光滑箔片222均为扇环形并依次堆叠后焊接于所述环形凸台211上表面,即所述波纹状弹性箔片221夹设于所述凸台211与所述光滑箔片222之间;且对应所述波纹状弹性箔片221的波纹上凸部2211,所述凸台211上表面设有端面冷却气槽2111。环形凸台211一方面为波纹状弹性箔片221提供支撑,便于加工端面冷却气槽2111,为轴向止推轴承的径向冷却提供方便,另一方面环形凸台211增加了基座21与组合轴承3基座表面之间的间隙,为整个轴承系统的冷却流道设计提供了更多的选择。端面冷却气槽2111一方面扩充了冷却气流通道面积,减少流阻,增加冷却气体流量,从而增强了对光滑箔片222及波纹状弹性箔片的冷却传热效果,降低止推轴承的温度。本发明所述的外和内,均是指相对于该部件的轴心,接近该轴心位置为内,远离该轴心位置为外。

作为优选,所述波纹状弹性箔片221一侧缘设有焊接部2212(即固接部),将所述波纹状弹性箔片221通过所述焊接部2212焊接到所述环形凸台211上,所述焊接部2212沿所述凸台211的径向布置,且所述波纹状弹性箔片221的波纹上凸部2211均平行于所述焊接部2212设置,对应的所述端面冷却气槽2111平行于所述焊接部2212设置并从所述凸台211的轴孔位置延伸到所述凸台211的径向外表面。优选所述端面冷却气槽2111为楔形通槽,或轴截面形状为半圆形或长方形的通槽。

作为优选,所述波纹状弹性箔片221至少包括1个从其内缘延伸到其外缘的完整波纹上凸部2211’,如图5所示的波纹状弹性箔片221包括3个从其内缘延伸到其外缘的完整波纹上凸部2211’,对应所述完整波纹上凸部2211’位置的所述凸台211上表面开设有如图7所示的端面冷却气槽2111,由于6个所述扇环形箔片组22周向中心对称布置于所述环形凸台211的端面上,故而,每个所述扇环形箔片组22的波纹状弹性箔片221的完整波纹上凸部2211’均对应一个所述端面冷却气槽2111。由于所述波纹状弹性箔片221的波纹上凸部2211均平行于所述焊接部2212设置,故而所述端面冷却气槽2111会在所述环形凸台211上呈现顺时针或逆时针布置两种情况。

作为优选,如图5所示,所述波纹状弹性箔片221被2个起始于所述固(焊)接部的扇环形间隙2213、分为沿径向分布的3个扇环形箔片瓣2214。即所述波纹状弹性箔片221包括圆心角相同、半径依次增加的第一扇环形箔片瓣22141、第二扇环形箔片瓣22142和第三扇环形箔片瓣22143,所述第三扇环形箔片瓣22143的内半径稍大于所述第二扇环形箔片瓣22142的外半径,所述所述第二扇环形箔片瓣22142的内半径稍大于所述第一扇环形箔片瓣22141的外半径,且所述第一扇环形箔片瓣22141、第二扇环形箔片瓣22142和第三扇环形箔片瓣22143的下侧缘均为其焊接部并布置于所述基体21的同一直径上。

实施例2

一种高散热率箔片式组合轴承3,如图9-13所示,包括高散热率箔片式径向轴承4和上述的高散热率箔片式轴向止推轴承2,所述高散热率箔片式轴向止推轴承2的非工作端面(没有固定所述扇环形箔片组22的一侧)与所述高散热率箔片式径向轴承4的轴承外壳41一侧端面同轴相连,或所述高散热率箔片式轴向止推轴承2的非工作端面侧沿轴向、向外延伸形成所述箔片式径向轴承4的轴承外壳41。

作为优选,所述高散热率箔片式径向轴承4的内表面同轴且沿其径向依次设有轴向波纹状弹性箔片42和轴向光滑箔片43,所述轴向光滑箔片43的外表面与所述轴向波纹状弹性箔片42的轴向波纹内凸部421的顶部相接触,对应所述轴向波纹状弹性箔片的轴向波纹内凸部421,所述轴承外壳41内表面设有轴向冷却气槽411。

作为优选,所述轴向冷却气槽411也可为从所述轴承外壳的一侧端面延伸到另一侧端面的斜型通槽或楔形通槽或螺旋形通槽等。只要能够将冷却气体从所述轴承外壳的一侧端面延伸到另一侧端面即可。所述轴向冷却气槽411的截面形状为楔形半圆形或长方形。

作为优选,所述轴向波纹状弹性箔片42一侧缘设有如图11或12所示的固定部422,所述固定部422可为焊接接头处,也可称之为焊接部422,所述固定部422沿所述轴承外壳41的轴向布置,且所述轴向波纹状弹性箔片42的轴向波纹内凸部421均平行于所述轴承外壳41的轴向布置,所述轴向冷却气槽411平行于所述固定部422设置并从所述轴承外壳41的一侧端面延伸到另一侧端面。

作为优选,如图13所示,所述轴向波纹状弹性箔片42沿轴向被3个起始于所述固定部422的环形缝隙423,平均分为4个箔片瓣424。即所述轴向波纹状弹性箔片42在轴向进行多瓣设计,增加箔片在轴向的柔性,使其各部分更加受力均匀,不易产生局部永久变形;同时增加轴向光滑箔片43和轴向波纹状弹性箔片42之间的气隙,进一步从另一角度增加了冷却气流的通过流量。

作为优选,如图11所示,四个不相互重合的所述轴向波纹状弹性箔片42沿周向铺满所述轴承外壳41内表面;即每个所述轴向波纹状弹性箔片42在周向上的铺设角度为图11或12所示的90度或稍小于90度。对应每个所述轴向波纹状弹性箔片42的每个轴向波纹内凸部421,所述轴承外壳41内表面均设有所述轴向冷却气槽411。优选地,对应每个所述轴向波纹状弹性箔片42的若干轴向波纹内凸部421,所述轴承外壳41内表面中心对称设有若干所述轴向冷却气槽411,所述轴向冷却气槽411的数目可根据产热情况进行合理设计,如图10所示,每个在轴承外壳41内表现周向上铺设的90度或稍小于90度的轴向波纹状弹性箔片42,所对应的轴向冷却气槽411均为4个。

实施例3

在燃料电池用空压机、微燃机,或无油风机中将上述的高散热率箔片式轴向止推轴承4和高散热率箔片式组合轴承3装配到转子5与电机壳体1之间,在燃料电池用空压机中的应用如图14所示,转子5靠近叶轮7和蜗壳8的一端设有止推盘51。

在止推盘51的右侧(叶轮7和蜗壳8所在侧)装配一个所述高散热率箔片式轴向止推轴承2,在所述止推盘51的左侧装配所述高散热率箔片式组合轴承3,且所述高散热率箔片式轴向止推轴承与所述高散热率箔片式组合轴承3的工作端面均朝向所述止推盘51布置。最后将高散热率箔片式径向轴承4装配在转子5与壳体1的后端盖之间,以便于维持转子5的高速运转。

止推盘51与壳体1之间设有间隙,冷却气流的流向为图10中箭头所指方向,冷却气流从燃料电池用空压机外侧经其壳体1上的冷却气流进气孔11进入冷却管路9,高速转动的转子5将冷却气流抽吸到转子轴,进而经所述转子轴进入所述高散热率箔片式轴向止推轴承2工作端面,将所述高散热率箔片式轴向止推轴承2工作端面产生的热量经其端面冷却气槽2111带出,然后经止推盘51与壳体1之间的间隙,进入所述高散热率箔片式组合轴承3的端面轴向止推轴承之端面冷却气槽,与其工作端面进行热交换后进入轴孔,并在轴孔经所述高散热率箔片式组合轴承3的轴向冷却气槽,与所述轴承外壳41的内表面(轴向工作面)进行热交换后向左排向左侧高散热率箔片式径向轴承4,最终经所述高散热率箔片式径向轴承4的轴向冷却气槽411排出。通过设置端面冷却气槽和轴向冷却气槽,增强轴承外部电机转轴与冷却气流之间的对流换热,经测试在排出相同流量冷却气的条件下,使用本发明所述高散热率箔片式径向轴承、组合轴承及轴承热管理方法,能够增加40%的散热效率,从而大大减低轴承内部转轴部位的温升。

作为优选,将所述高散热率箔片式组合轴承3的端面冷却气槽的设置方式与所述箔片式轴向止推轴承2的端面冷却气槽的设置方式设为相反,即将所述高散热率箔片式组合轴承3的端面冷却气槽在所述环形凸台上呈现顺时针布置,位于右侧的所述高散热率箔片式轴向止推轴承2的端面冷却气槽在所述环形凸台211上呈逆时针布置;即将所述高散热率箔片式组合轴承3的扇环形箔片组的焊接端与所述箔片式轴向止推轴承2的扇环形箔片组23的焊接端设为不同,以进一步增加冷却流体的流动速度。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 高散热率箔片式轴向止推轴承、组合轴承及热管理方法

- 高散热率箔片式轴向止推轴承、组合轴承及热管理方法