一种电极片及其应用

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及电池技术领域,特别涉及一种电极片及其应用。

背景技术

自1991年索尼公司发布第一款商用的锂离子电池以来,锂离子电池已广泛应用于消费电子、电动汽车以及储能等领域。

现有的锂离子电池通常采用铝箔作为正极集流体,铜箔作为负极集流体。为了提升锂离子电池的能量密度,可以将铝箔或铜箔与更轻质的聚合物材料组合形成新型集流体,如铝-聚合物-铝集流体,铜-聚合物-铜集流体。这种三明治结构的新型集流体不仅面密度更小,可以降低锂离子电池的重量,提升能量密度,而且这种结构的集流体在电池发生短路时,电池升温至一定温度聚合物材料会变形,使铜箔或铝箔从聚合物脱落,从而切断电流,具有比常规铜箔、铝箔更好的安全性。

然而,由于这种结构的集流体中的聚合物材料不导电,将极耳焊接在集流体的一面时,无法导通集流体的另一面,所以需要开发新的焊接方法。

发明内容

本发明提供一种电极片,该电极片可以导通集流体的两面,可以提高锂离子电池的能量密度。

本发明提供一种电化学装置,该锂离子电池具有高的能量密度。

本发明提供一种电极片,其中,所述电极片包括集流体、活性层和极耳,所述集流体的第一功能表面包括第一活性层区域和第一极耳区域,所述集流体的第二功能表面包括与所述第一活性层区域对应的第二活性层区域和与所述第一极耳区域对应的第二极耳区域,所述活性层设置在所述第一活性层区域和/或所述第二活性层区域中;

所述第一极耳区域设置有贯穿至所述第二极耳区域的N个通孔,所述极耳通过所述通孔,且所述极耳的第一段与所述第一极耳区域连接形成第一连接区,所述极耳的第二段与所述第二极耳区域连接形成第二连接区,N≥1。

如上所述的电极片,其中,在所述集流体的宽度方向上,M个所述通孔的边缘与所述集流体的边缘的最小距离为W1,W1≥1mm,M≤N。

如上所述的电极片,其中,在所述集流体的宽度方向上,M个所述通孔的边缘与所述集流体的边缘的最小距离W1与所述第一极耳区域和/或所述第二极耳区域的宽度W0之比为(0.2-0.8):1。

如上所述的电极片,其中,M个所述通孔的边缘与所述第一活性层区域和/或所述第二活性层区域的边缘的最小距离为L1,L1≥2mm。

如上所述的电极片,其中,在所述集流体的宽度方向上,所述第一连接区和/或所述第二连接区的宽度为1~((W0/2)-2)mm。

如上所述的电极片,其中,在所述集流体的宽度方向上,所述第一连接区和/或所述第二连接区的边缘与M个所述通孔的边缘的最小距离≥1mm;和/或,

在所述集流体的宽度方向上,所述第一连接区和/或所述第二连接区的边缘与所述集流体的边缘的最小距离≥1mm。

如上所述的电极片,其中,所述第一功能表面和/或所述第二功能表面设置有保护层,所述保护层分别覆盖W个所述通孔,所述保护层在W个所述通孔的对应位置处具有开孔,W≤N。

如上所述的电极片,其中,所述保护层的厚度为0.5-50μm。

如上所述的电极片,其中,所述保护层的面积为所述M个通孔的面积的1.2-5倍。

如上所述的电极片,其中,所述集流体包括层叠设置的第一导电层、绝缘层和第二导电层;

所述第一功能表面为所述第一导电层,所述第二功能表面为所述第二导电层。

本发明还提供一种电化学装置,其中,包含上述的电极片。

本发明提供的电极片,包括集流体、活性层和极耳,所述集流体的第一功能表面包括第一活性层区域和第一极耳区域,所述集流体的第二功能表面包括与所述第一活性层区域对应的第二活性层区域和与所述第一极耳区域对应的第二极耳区域,所述活性层设置在所述第一活性层区域和/或所述第二活性层区域中;所述第一极耳区域设置有贯穿至所述第二极耳区域的N个通孔,所述极耳通过所述通孔,且所述极耳的第一段与所述第一极耳区域连接形成第一连接区,所述极耳的第二段与所述第二极耳区域连接形成第二连接区,N≥1。本发明在第一极耳区域设置贯穿至第二极耳区域的通孔,利用极耳穿过通孔,并将极耳的两端分别与第一极耳区域连接和第二极耳区域连接,可以导通集流体的两面,提高锂离子电池的能量密度。

附图说明

为了更清楚地说明本发明实施例或相关技术中的技术方案,下面对本发明实施例或相关技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

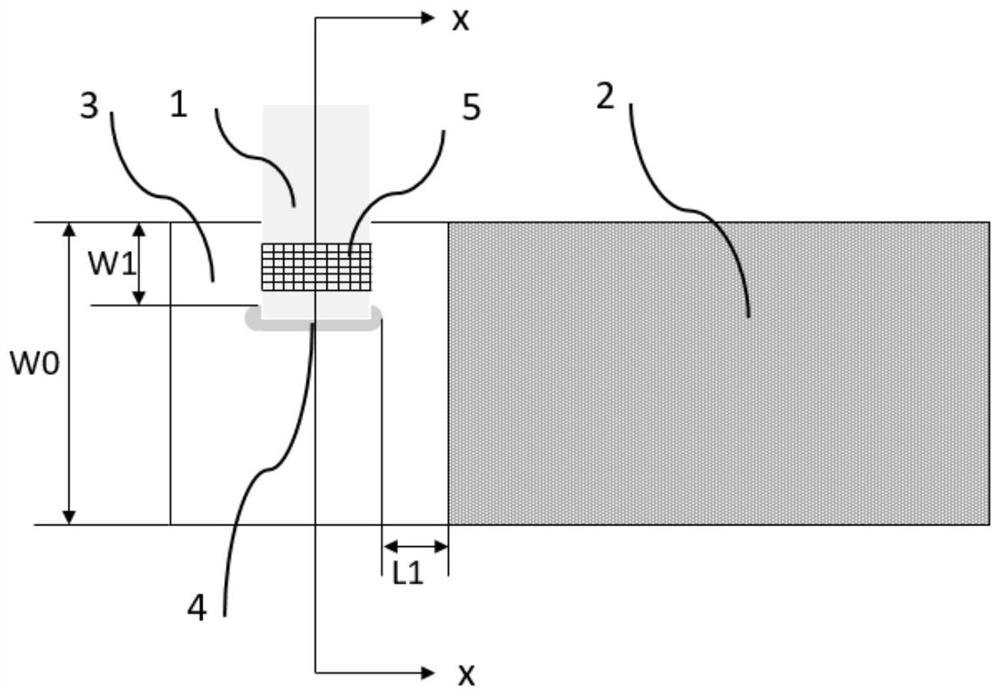

图1为本发明中集流体的俯视图;

图2为本发明中第一种实施方式的电极片俯视图;

图3为本发明图2中X-X沿线位置的第一种剖视图;

图4为本发明图2中X-X沿线位置的第二种剖视图;

图5为本发明中第二种实施方式的电极片俯视图;

图6为本发明中第三种实施方式的电极片俯视图;

图7为本发明图5或图6中X-X沿线位置的剖视图;

图8为本发明中第四种实施方式的电极片俯视图;

图9为本发明图8中X-X沿线位置的第一种剖视图;

图10为本发明图9中X-X沿线位置的第二种剖视图;

图11为本发明实施例1、4-5的卷芯的结构示意图;

图12为本发明实施例2的卷芯的结构示意图;

图13为本发明实施例3的卷芯的结构示意图。

附图标记说明:

1:极耳;

2:第一活性层区域;

3:第一极耳区域;

4:通孔;

5:第一连接区:

6:第二极耳区域:

7:第二连接区;

8:第二活性层区域;

9:保护层。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

图1为发明中集流体的俯视图。如图1所示,以下,所有的关于“长度”和“宽度”的定义,均是以集流体的“长度L方向”和“宽度W方向”为参照。以集流体的第一功能表面和/或第二功能表面(第一功能表面和第二功能表面是指集流体两个最大的且相对的表面,用于涂布电极活性层)为长方形为例,则集流体的长度L方向是指集流体功能表面最大边长所在的方向,集流体的宽度W方向是指集流体功能表面最小边长所在的方向。例如,本发明定义第一极耳区域和/或第二极耳区域的宽度为W0,则是指在集流体宽度方向上,第一极耳区域和/或第二极耳区域的尺寸为W0。

图2为本发明中第一种实施方式的电极片俯视图;图3为本发明图2中X-X沿线位置的第一种剖视图;图4为本发明图2中X-X沿线位置的第二种剖视图;图5为本发明中第二种实施方式的电极片俯视图;图6为本发明中第三种实施方式的电极片俯视图;图7为本发明中图5或图6的X-X沿线位置的剖视图。如图2-7所示,本发明提供一种电极片,包括集流体、活性层和极耳1,集流体的第一功能表面包括第一活性层区域2和第一极耳区域3,集流体的第二功能表面包括与第一活性层区域2对应的第二活性层区域8和与第一极耳区域3对应的第二极耳区域6,活性层设置在第一活性层区域1和/或第二活性层区域8中;

第一极耳区域3设置有贯穿至第二极耳区域6的N个通孔4,极耳1通过通孔4,且极耳1的第一段与第一极耳区域3连接形成第一连接区5,极耳1的第二段与第二极耳区域6连接形成第二连接区7,N≥1。

本发明不限定第一极耳区域和第一活性层区域的具体位置。如图2所示,本发明的第一极耳区域3可以设置于第一活性层区域2的长度方向一侧;如图5所示,本发明的第一极耳区域3也可以设置于第一活性层区域2的宽度方向一侧,且第一极耳区域3的三个边与第一活性层区域2相邻;如图6所示,本发明的第一极耳区域3还可以设置于第一活性层区域2的宽度方向一侧,且第一极耳区域3的一条边与第一活性层区域2相邻。

本发明中的第二极耳区域6与第一极耳区域3相对应,第二活性层区域8与第一活性层区域2相对应。可以理解为,第二极耳区域6在第一极耳区域3的投影与第一极耳区域3完全重合,第二活性层区域8在第一活性层区域2的投影与第一活性层区域2完全重合。本发明的活性层可以设置于第一活性层区域2,也可以设置于第二活性层区域8,还可以同时设置于第一活性层区域2和第二活性层区域8。

本发明在第一极耳区域3设置有贯穿至第二极耳区域6的N个通孔4,极耳1通过通孔4。可以理解为,本发明的电极片可以有n个极耳1,n≤N。当n等于N时,每个极耳1穿过一个通孔4,每个极耳1的第一段与第一极耳区域3连接形成第一连接区5,每个极耳1的第二段与第二极耳区域6连接形成第二连接区7;当n<N时,每个极耳1穿过一个通孔4,每个极耳1的第一段与第一极耳区域3连接形成第一连接区5,每个极耳1的第二段与第二极耳区域6连接形成第二连接区7,剩余的通孔4保留即可。

本发明中,极耳1还包括第三段,第三段延伸出集流体的功能表面,用于与外接极耳进行连接。

本发明不限定通孔4的形状,凡是可以使极耳1穿过的形状都属于本发明的保护范围之内。在一些实施方式中,通孔4的形状可以为矩形、圆形、多面体形、矩形+半圆形,在具体的实施方式中,通孔4的形状为矩形+半圆形。

本发明中的第一连接区5指的是极耳1与第一极耳区域3固定的位置,第二连接区7指的是极耳1与第二极耳区域6固定的位置。如果极耳1与第一极耳区域3和第二极耳区域6分别通过焊接固定,则第一连接区5为极耳1与第一极耳区域3焊接时焊点所在的区域,第二连接区7为极耳1与第二极耳区域6焊接时焊点所在的区域。

本发明不限定第一连接区5和第二连接区7的具体位置,如图3所示,第一连接区5和第二连接区7可以分别位于通孔4的两侧;如图4所示,第一连接区5和第二连接区7可以位于通孔4的同一侧。

本发明不限定集流体的具体结构,在具体的实施方式中,集流体包括层叠设置的第一导电层、绝缘层和第二导电层;第一功能表面为第一导电层,第二功能表面为第二导电层。此种结构的集流体在电池发生短路时,当电池升温至一定温度时,绝缘层会发生膨胀,使第一导电层和第二导电层从绝缘层上脱落,切断电池的内部电流,提高电池的安全性。

上述第一导电层或第二导电层的材料可以为金属或合金,包括但不限于铝、铜、镍、银、金或铁中的至少一种。第一导电层和第二导电层的材料可以相同也可以不同。

上述绝缘层的材料可以为聚合物,包括但不限于PET、PP、PE、PI、PEK或PPS中的至少一种。

上述第一导电层与绝缘层之间和/或第二导电层与绝缘层之间还可以包括过渡层,过渡层的材料包括但不限于氧化铝、氧化镁或氧化钛中的至少一种。

上述第一导电层、第二导电层或绝缘层还可以设置通孔。本发明不限定该通孔的具体形状,通孔的形状可以为矩形、圆形、多面体形或矩形+半圆形,在具体的实施方式中,通孔的形状为矩形+半圆形。

本发明的电极片可以为正极片,也可以为负极片。

当电极片为正极片时,本发明的活性层为设置在正极集流体表面的正极活性层。正极活性层由正极活性浆料干燥获得,正极活性浆料包括正极活性物质、导电剂和粘结剂;正极活性物质包括钴酸锂(LCO)、镍钴锰三元材料(NCM)、镍钴铝三元材料(NCA)、镍钴锰铝四元材料(NCMA)、磷酸铁锂(LFP)、磷酸锰锂(LMP)、磷酸钒锂(LVP)、锰酸锂(LMO)或富锂锰基中的至少一种。

当电极片为负极片时,本发明的活性层为设置在负极集流体表面的负极活性层。负极活性层由负极活性浆料干燥获得,负极活性浆料包括负极活性物质、导电剂和粘结剂;负极活性物质包括石墨、中间相碳微球、软碳、硬碳、硅材料、硅氧材料、硅碳材料或钛酸锂中的至少一种。

正极活性浆料和负极活性浆料中的导电剂包括导电炭黑、碳纳米管、导电石墨或石墨烯中的至少一种。

正极活性浆料和负极活性浆料中的粘接剂包括聚偏氟乙烯、偏氟乙烯-六氟丙烯的共聚物、聚酰胺、聚丙烯腈、聚丙烯酸酯、聚丙烯酸、聚丙烯酸盐、羧甲基纤维素纳、聚乙烯呲咯烷酮、聚乙烯醚、聚甲基丙烯酸甲酯、聚四氟乙烯、聚六氟丙烯或丁苯橡胶中的至少一种。

本发明设置有贯穿第一极耳区域3和第二极耳区域6的通孔4,将极耳1穿过通孔4,极耳的第一段与第一极耳区域3连接,极耳的第二段与第二极耳区域6连接,可以导通集流体的两面,提高锂离子电池的能量密度。

如图2-7所示,在本发明的一些实施方式中,在集流体的宽度方向上,M个通孔4的边缘与集流体的边缘的最小距离为W1,W1≥1mm,M≤N。

本发明中,通孔4的边缘与集流体的边缘的最小距离指的是,最靠近的通孔的边缘与集流体的边缘之间的距离。可以理解为,本发明中,至少有M个通孔4的边缘与集流体的边缘的最小距离为W1,W1≥1mm。通过在通孔4和集流体的边缘预留一定的距离,可以提高电极片的使用寿命。

如图2-7所示,在本发明的一些实施方式中,在集流体的宽度方向上,M个通孔4的边缘与集流体的边缘的最小距离W1与第一极耳区域3和/或第二极耳区域6的宽度W0之比为(0.2-0.8):1。

本发明中,若W1与W0之比过大,则意味着通孔4的面积过小,不利于极耳1穿过;若W1与W0之比过小,则意味着通孔4的面积过大,电极片在长期使用中,容易损坏,使用寿命短。本发明限定W1与W0之比为(0.2-0.8):1,在保证电极片的使用寿命的前提下,可以使极耳1正常穿过通孔4。在具体的实施方式中,W0为10-100mm。

如图2-7所示,在本发明的一些实施方式中,在集流体的长度方向上,M个通孔4的边缘与第一活性层区域2和/或第二活性层区域8的边缘的最小距离为L1,L1≥2mm。通过此设置可以提高电极片的使用寿命。

在本发明的一些实施方式中,在集流体的宽度方向上,第一连接区5和/或第二连接区7的宽度为1~((W0/2)-2)mm。

本发明中,当第一连接区5和/或第二连接区7的宽度过大时,会降低电极片的能量密度,当第一连接区5和/或第二连接区7的宽度过小时,电极片的使用寿命短。本发明限定第一连接区5和/或第二连接区7的宽度为1~((W0/2)-2)mm,可以在保证电极片的能量密度的同时,提高电极片的使用寿命。

在本发明的一些实施方式中,在集流体的宽度方向上,第一连接区5和/或第二连接区7的边缘与M个通孔4的边缘的最小距离≥1mm;和/或,

在集流体的宽度方向上,第一连接区5和/或第二连接区7的边缘与集流体的边缘的最小距离≥1mm。通过此设置,可以提高电极片的使用寿命。

图8为本发明中第四种实施方式的电极片俯视图;图9为本发明图8中X-X沿线位置的第一种剖视图。如图8或图9所示,在本发明的一些实施方式中,为了保护通孔4,防止通孔开裂,提高电极片的使用寿命,在第一功能表面和/或第二功能表面设置有保护层9,保护层9分别覆盖W个通孔4,保护层9在W个通孔4的对应位置处具有开孔,W≤N。

本发明中不限定保护层9的具体类型,保护层9可以是绝缘材料,也可以是导电材料。在具体的实施方式中,保护层9可以是保护胶纸或陶瓷层。W个通孔4的对应位置,指的是W个通孔4在保护层9上的投影的位置。可以理解为保护层9在通孔4处具有开孔,保护层9的开孔大小和形状,可以与通孔4相同,也可以与通孔4不同。

在本发明的一些实施方式中,保护层9的厚度为0.5-50μm。

本发明中,若保护层9的厚度过厚,会降低电极片的能量密度,若保护层9的厚度过薄,无法充分保护通孔4,电极片的使用寿命短。本发明限定保护层9的厚度为0.5-50μm,不仅可以保护通孔4,提高电极片的使用寿命,而且也不会降低电极片的能量密度。

在本发明的一些实施方式中,保护层9的面积为M个通孔4的面积的1.2-5倍。

本发明中,若保护层9的面积(包括保护层9开孔的面积)过大,不仅会降低电极片的能量密度,而且不利于极耳1与第一极耳区域3和/或第二极耳区域6连接,若保护层9的面积过小,无法充分保护通孔4,电极片的使用寿命短。本发明限定保护层9的面积为通孔4的面积的1.2-5倍,可以保证电极片的能量密度,也可以使极耳1与第一极耳区域3和/或第二极耳区域6正常连接,还可以保护通孔4,提高电极片的使用寿命。

本发明的第二方面提供一种电化学装置,包含上述的电极片,还包括外包装和电解液。

上述外包装可以为铝塑膜,上述电解液可以包含锂盐和非水溶剂。在本发明中,锂盐没有特别限制,可以使用本领域公知的任何锂盐,只要能实现本发明的目的即可。例如,锂盐可以包括LiPF

本发明的电化学装置由于包括上述电极片,可以具有高的能量密度。

以下,结合具体的实施例进一步说明本发明的技术方案,以下实施例中所记载的所有份、百分含量、和比值都是基于重量计,而且实施例中使用的所有试剂都可商购获得或是按照常规方法进行合成获得,并且可直接使用而无需进一步处理,以及实施例中使用的仪器均可商购获得。

实施例1

本实施例的锂离子电池通过以下步骤获得:

1)正极片的制备

正极集流体为Al-PET-Al结构的集流体,如图8和图9所示,该正极集流体在长度方向上包括第一极耳区域3和第一活性层区域2,第二极耳区域6与第一极耳区域3对应设置,第二活性层区域8与第一活性层区域2对应设置,第一极耳区域3设置有贯穿至第二极耳区域6的通孔4,通孔4的形状为矩形+半圆形;

将钴酸锂活性浆料涂敷在第一活性层区域2和第二活性层区域8,在第一极耳区域3和第二极耳区域6贴上保护胶纸9,然后在通孔4处的保护胶纸9上开孔,开孔形状为矩形+半圆形;其中,钴酸锂活性浆料的质量组成为钴酸锂:导电炭黑:导电碳管:PVDF=97%:1%:0.5%:1.5%,保护胶纸的厚度为12μm,胶纸的开孔的面积与通孔4的面积之比为1:1;

将材质为Al的极耳1穿插进通孔4中,极耳1的第一段焊接在第一极耳区域3形成第一连接区5,极耳1的第二段焊接在第二极耳区域6形成第二连接区7,第一连接区5和第二连接区7位于通孔4的两侧,得到正极片,第一连接区5和/或第二连接区7的宽度为35mm。

2)负极片的制备

负极集流体为Cu箔,将石墨活性浆料涂敷在负极集流体的两个表面,在未涂敷石墨活性浆料的区域焊接极耳,得到负极片;

石墨活性浆料的质量组成为石墨:导电炭黑:丁苯橡胶:羧甲基纤维素钠=96%:1.5%:1.5%:1%。

3)锂离子电池的制备

图11为本发明实施例1、4-5的卷芯的结构示意图。如图11所示,将步骤1)的正极片、步骤2)的负极片、隔膜卷绕得到卷芯;经封装、注液、化成、二次封口、分容得到锂离子电池。

实施例2

本实施例的锂离子电池通过以下步骤获得:

1)正极片的制备

正极集流体为Al-Al

将钴酸锂活性浆料涂敷在第一活性层区域2和第二活性层区域8,其中,钴酸锂活性浆料的质量组成为钴酸锂:导电炭黑:导电碳管:PVDF=97%:1%:0.5%:1.5%;

将材质为Al的极耳1穿插进通孔4中,极耳1的第一段焊接在第一极耳区域3形成第一连接区5,极耳1的第二段焊接在第二极耳区域6形成第二连接区7,第一连接区5和第二连接区7位于通孔4的两侧,得到正极片,第一连接区5和/或第二连接区7的宽度为8mm。

2)负极片的制备

负极集流体为Cu箔,将石墨活性浆料涂敷在负极集流体的两个表面,在未涂敷石墨活性浆料的区域通过超声波焊接,将镍极耳焊接在负极集流体的任一表面,得到负极片;

石墨活性浆料的质量组成为石墨:导电炭黑:丁苯橡胶:羧甲基纤维素钠=96%:1.5%:1.5%:1%。

3)锂离子电池的制备

图12为本发明实施例2的卷芯的结构示意图。如图12所示,将步骤1)的正极片、步骤2)的负极片、隔膜卷绕得到卷芯;经封装、注液、化成、二次封口、分容得到锂离子电池。

实施例3

本实施例的锂离子电池通过以下步骤获得:

1)正极片的制备

正极集流体为Al-PP-Al结构的集流体,如图6和图7所示,该正极集流体在宽度方向上包括第一极耳区域3和第一活性层区域2,第一极耳区域3的一条边与第一活性层区域2相邻;第二极耳区域6与第一极耳区域3对应设置,第二活性层区域8与第一活性层区域2对应设置,第一极耳区域3设置有贯穿至第二极耳区域6的通孔4,通孔4的形状为矩形+半圆形;

将钴酸锂活性浆料涂敷在第一活性层区域2和第二活性层区域8;其中,钴酸锂活性浆料的质量组成为钴酸锂:导电炭黑:导电碳管:PVDF=97%:1%:0.5%:1.5%;

将材质为Al的极耳1穿插进通孔4中,极耳1的第一段焊接在第一极耳区域3形成第一连接区5,极耳1的第二段焊接在第二极耳区6域形成第二连接区7,第一连接区5和第二连接区7位于通孔4的两侧,得到正极片,第一连接区5和/或第二连接区7的宽度为3mm。

2)负极片的制备

负极集流体为Cu箔,将石墨活性浆料涂敷在负极集流体的两个表面,在未涂敷石墨活性浆料的区域焊接极耳,得到负极片;

石墨活性浆料的质量组成为石墨:导电炭黑:丁苯橡胶:羧甲基纤维素钠=96%:1.5%:1.5%:1%。

3)锂离子电池的制备

图13为本发明实施例3的卷芯的结构示意图。如图13所示,将步骤1)的正极片、步骤2)的负极片、隔膜卷绕得到卷芯;经封装、注液、化成、二次封口、分容得到锂离子电池。

实施例4

本实施例的锂离子电池通过以下步骤获得:

1)正极片的制备

正极集流体为Al箔,将钴酸锂活性浆料涂敷在正极集流体的两个表面,在未涂敷钴酸锂活性浆料的区域通过超声波焊接,将铝极耳焊接在正极集流体的任一表面,得到正极片;

钴酸锂活性浆料的质量组成为钴酸锂:导电炭黑:导电碳管:PVDF=97%:1%:0.5%:1.5%。

2)负极片的制备

负极集流体为Cu-PET-Cu结构的集流体,如图8和图9所示,该负极集流体在长度方向上包括第一极耳区域3和第一活性层区域2,第二极耳区域6与第一极耳区域3对应设置,第二活性层区域8与第一活性层区域2对应设置,第一极耳区域3设置有贯穿至第二极耳区域6的通孔4,通孔4的形状为矩形+半圆形;

将石墨活性浆料涂敷在第一活性层区域2和第二活性层区域8,在第一极耳区域3和第二极耳区域6贴上保护胶纸9,然后在通孔4处的保护胶纸9上开孔,开孔形状为矩形+半圆形;其中,负极活性浆料的组成为石墨:导电炭黑:丁苯橡胶:羧甲基纤维素钠=96%:1.5%:1.5%:1%。,保护胶纸的厚度为12μm,胶纸的开孔的面积与通孔4的面积之比为1:1;

将材质为Ni的极耳1穿插进通孔4中,极耳1的第一段焊接在第一极耳区域3形成第一连接区5,极耳1的第二段焊接在第二极耳区域6形成第二连接区7,第一连接区5和第二连接区7位于通孔4的两侧,得到负极片,第一连接区5和/或第二连接区7的宽度为35mm。

3)锂离子电池的制备

如图11所示,将步骤1)的正极片、步骤2)的负极片、隔膜卷绕得到卷芯;经封装、注液、化成、二次封口、分容得到锂离子电池。

实施例5

本实施例的锂离子电池通过以下步骤获得:

1)正极片制备

正极集流体为Al-PET-Al结构的集流体,如图8和图9所示,该正极集流体在长度方向上包括第一极耳区域3和第一活性层区域2,第二极耳区域6与第一极耳区域3对应设置,第二活性层区域8与第一活性层区域2对应设置,第一极耳区域3设置有贯穿至第二极耳区域6的通孔4,通孔4的形状为矩形+半圆形;

将钴酸锂活性浆料涂敷在第一活性层区域2和第二活性层区域8,在第一极耳区域3和第二极耳区域6贴上保护胶纸9,然后在通孔4处的保护胶纸9上开孔,开孔形状为矩形+半圆形;其中,钴酸锂活性浆料的组成为钴酸锂:导电炭黑:导电碳管:PVDF=97%:1%:0.5%:1.5%,保护胶纸的厚度为12μm,胶纸的开孔的面积与通孔4的面积之比为1:1;

将材质为Al的极耳1穿插进通孔4中,极耳1的第一段焊接在第一极耳区域3形成第一连接区5,极耳1的第二段焊接在第二极耳区域6形成第二连接区7,第一连接区5和第二连接区7位于通孔4的两侧,得到正极片,第一连接区5和/或第二连接区7的宽度为35mm。

2)负极片的制备

负极集流体为Cu-PET-Cu结构的集流体,如图8和图9所示,该负极集流体在长度方向上包括第一极耳区域3和第一活性层区域2,第二极耳区域6与第一极耳区域3对应设置,第二活性层区域8与第一活性层区域2对应设置,第一极耳区域3设置有贯穿至第二极耳区域6的通孔4,通孔4的形状为矩形+半圆形;

将石墨活性浆料涂敷在第一活性层区域2和第二活性层区域8,在第一极耳区域3和第二极耳区域6贴上保护胶纸9,然后在通孔4处的保护胶纸9上开孔,开孔形状为矩形+半圆形;其中,负极活性浆料的组成为石墨:导电炭黑:丁苯橡胶:羧甲基纤维素钠=96%:1.5%:1.5%:1%。,保护胶纸的厚度为12μm,胶纸的开孔的面积与通孔4的面积之比为1:1;

将材质为Ni的极耳1穿插进通孔4中,极耳1的第一段焊接在第一极耳区域3形成第一连接区5,极耳1的第二段焊接在第二极耳区域6形成第二连接区7,第一连接区5和第二连接区7位于通孔4的两侧,得到负极片,第一连接区5和/或第二连接区7的宽度为35mm。

3)锂离子电池的制备

如图11所示,将步骤1)的正极片、步骤2)的负极片、隔膜卷绕得到卷芯;经封装、注液、化成、二次封口、分容得到锂离子电池。

对比例1

本对比例的锂离子电池通过以下步骤获得:

正极集流体为Al箔,将钴酸锂活性浆料涂敷在正极集流体的两面,在未涂敷钴酸锂活性浆料的区域焊接极耳得到正极片;

负极集流体为Cu箔,将石墨活性浆料涂敷在负极集流体的两面,在未涂敷石墨活性浆料的区域焊接极耳得到负极片;

钴酸锂活性浆料的质量组成为钴酸锂:导电炭黑:导电碳管:PVDF=97%:1%:0.5%:1.5%,石墨活性浆料的质量组成为石墨:导电炭黑:丁苯橡胶:羧甲基纤维素钠=96%:1.5%:1.5%:1%;

将正极片、负极片、隔膜卷绕得到卷芯;经封装、注液、化成、二次封口、分容得到锂离子电池。

性能测试

1)重物冲击测试

取锂离子电池充满电,将锂离子电池放置于一平面,将一个直径15.8±0.2mm的钢柱置于锂离子电池中心,钢柱的纵轴平行于平面,让质量为9.1±0.1kg的重物从610±25mm的高度自由落体到锂离子电池上方的钢柱上,同一实施例或对比例获得的锂离子电池平行测试20只,计算锂离子电池的重物冲击通过率。测试结果如表1所示。

2)能量密度

对锂离子电池进行0.2C充电至满电,然后以0.2C放电至3.0V,记录其放电能量E,使用电子天平测量电池的质量,记为m。电池的能量密度ED=E/m。

表1.各实施例和对比例的电池性能测试结果

从表1可以看出,本发明实施例1-5的锂离子电池的能量密度大于对比例1的锂离子电池的能量密度,本发明实施例1-5的锂离子电池的重物冲击性能优于对比例1的锂离子电池的重物冲击性能。所以本发明实施例的锂离子电池不仅具有高的能量密度,还具有良好的安全性能。

本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其它实施例的不同之处。

以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

- 电极片转录方法、电池、电极片及其应用

- 一种氧化钌-硫化铜复合材料、应用及一种超级电容器用的电极片