基板处理装置

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及一种基板处理装置,更详细地涉及一种能够稳定地移送基板的基板处理装置。

背景技术

通常,在半导体工序中,在与外部隔离的腔室内部在加热或者冷却基板等的多样的条件下进行基板处理工序,并且正在开发用于执行所述基板处理工序的基板处理装置。

所述基板处理装置将多个腔室布置为圆形,并且为了将装载于腔室内部的基板依次移送至各个腔室而配备有在各个腔室之间移送基板的转盘。

如此的现有的基板处理装置详细地记载在韩国授权专利第10-1796647号。

所述现有技术中记载的转盘由形成为放射状的多个臂和在所述臂的端部底面用于支撑基板的基板支撑部构成。

但是,根据这种结构的转盘,存在在用转盘移送基板期间变得不稳定的问题。

发明内容

本发明为了解决上述的诸多问题而提出,其目的在于提供一种在多个腔室之间能够稳定地移送基板的基板处理装置。

用于达成上述的目的的本发明的基板处理装置,包括:多个腔室,为了处理基板而沿圆周方向以预定间隔布置;转盘,配备为为了在所述多个腔室之间移送所述基板而旋转,所述多个腔室中的至少一个腔室配备有安置所述基板的平台和提供用于沿上下方向升降所述平台的驱动力的平台驱动部,所述转盘包括:转盘主体,借由转盘驱动部而升降以及旋转;环形的转盘环,配备为在安置于所述转盘主体的状态下能够从所述转盘主体分离。

所述多个腔室中进行所述基板的装载及卸载的第一腔室包括进行所述基板的装载及卸载的上部的第一空间和形成于所述第一空间下部的第二空间,在所述第一空间和第二空间彼此隔离的状态下进行所述基板的装载及卸载,如果所述平台和转盘环借由所述平台驱动部而一起向上方向移动,则所述第一空间和第二空间可以通过所述转盘环紧贴于配备在所述第一空间和第二空间的边界的薄片部来实现隔离。

可以配备有环分离部件,当在所述转盘环紧贴于所述薄片部的状态下所述平台借由所述平台驱动部而下降时,该环分离部件对所述转盘环施加向下方向的力。

所述环分离部件可以是其下端部沿上下方向贯通所述薄片部,贯通的所述下端部接触于所述转盘环的上表面而施加所述向下方向的力。

所述转盘环的上表面与所述薄片部之间配备有用于维持气密的第一密封部件,所述转盘环的底面与所述平台的边缘位置部上表面之间可以配备有用于维持气密的第二密封部件。

所述多个腔室包括:第一腔室,进行所述基板的装载和卸载;多个热处理腔室,用于移送装载在所述第一腔室的基板并对装载在所述第一腔室的基板依次进行热处理,在所述多个热处理腔室中经过热处理的基板可以移送到所述第一腔室而被冷却之后被卸载。

所述多个热处理腔室中的每一个可以分别配备有隔壁,所述隔壁在处理移送到各自的腔室内部的基板期间,为了使各个腔室内部空间与其他腔室的空间隔离或连通而移动。

所述隔壁以上下升降的方式配备,所述隔壁下降而相接到位于所述多个热处理腔室中的每一个的所述转盘环的上表面,所述转盘环的底面接触并支撑于转盘环支撑部。

根据本发明,配备有能够从转盘主体分离的转盘环,通过在基板被所述转盘环支撑的状态下移送基板,从而能够稳定地移送基板。

并且,能够防止配备于进行基板的装载及卸载的腔室的转盘环粘附于薄片部。

附图说明

图1是表示本发明的基板处理装置的平面图。

图2是表示本发明的基板处理装置中各个腔室的内部结构的立体图。

图3的(a)和(b)是表示本发明的转盘的立体图。

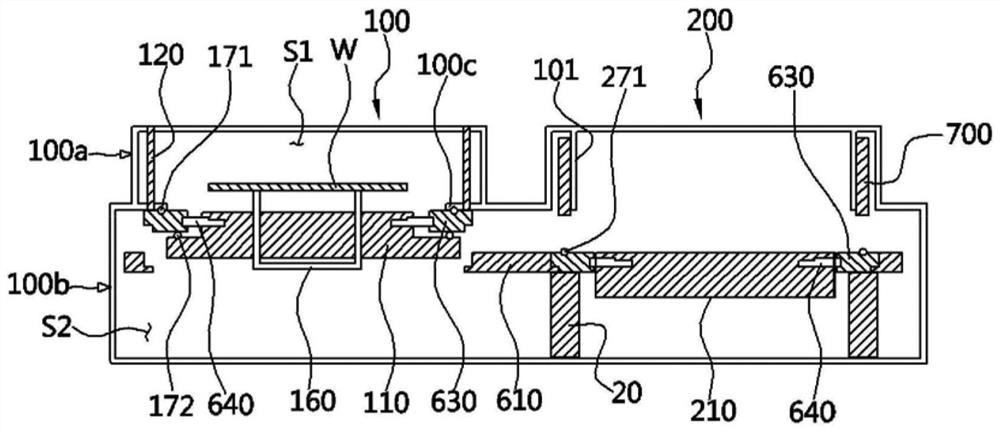

图4是表示本发明的基板处理装置中在第一空间和第二空间被隔离的状态下基板被升降销支撑的状态的剖面图。

图5是表示在图4的状态下升降销下降而基板安置于平台上表面的状态的剖面图。

图6是表示在图5的状态下平台与升降销下降到转盘环安置于转盘主体的位置的状态的剖面图。

图7是表示在图6的状态下转盘上升,从而基板从平台上表面隔开的状态的剖面图。

图8是表示在图7的状态下转盘旋转,从而第一腔室的基板被移送到第二腔室的状态的剖面图。

图9是表示在图8的状态下第二腔室的基板安置于平台上表面的状态的剖面图。

图10是示出第一腔室中第一空间和第二空间隔离的状态,且示出第二腔室中第二腔室的内部空间借由隔壁而与其他腔室的内部空间隔离的状态的图。

附图标记说明:

1:基板处理装置 2:设备前端模块

2a:基板装载部 2b:基板移送部

20:转盘环支撑部 100:第一腔室

100a:上部腔室 100b:下部腔室

100c:薄片部 101:内壁

110、210、310、410、510:平台 120:环分离部件

160:升降销 171:第一密封部件

172:第二密封部件 200:第二腔室

271:第三密封部件 300:第三腔室

400:第四腔室 500:第五腔室

600:转盘 610:转盘主体

620:开口部 630:转盘环

640:基板支撑销 700:隔壁

具体实施方式

以下,参照附图对本发明进行详细说明。

参照图1至图3,本发明的基板处理装置1包括::多个腔室100、200、300、400、500,为了处理基板而沿圆周方向以预定间隔布置;转盘600,配备为为了在所述多个腔室100、200、300、400、500之间移送基板而旋转;控制部(未示出),用于控制包括所述转盘600的基板处理装置1的构成。

在本发明的基板处理装置1中作为一例,可以执行回流工序。并且,本发明的基板处理装置1中,在不是执行回流工序的情况下也可以执行使用热的工序。

所述多个腔室100、200、300、400、500可以包括:第一腔室100,进行所述基板的装载和卸载;第二腔室200、第三腔室300、第四腔室400,用于对装载在所述第一腔室100的基板加热而进行热处理;第五腔室500,冷却在所述第四腔室400中经过热处理的基板。

在所述第一腔室100中进行基板的装载及卸载,不仅如此,还可以执行依次经过所述第二腔室200、第三腔室300、第四腔室400、第五腔室500而被加热处理的基板的冷却。在所述第二腔室200、第三腔室300、第四腔室400、第五腔室500中可以执行伴随基板的加热处理的工序,从而执行作为热处理腔室的功能。

所述第五腔室500可以构成为在第一腔室100的冷却之前执行冷却工序。此时,所述第五腔室500也可以构成为配备加热器以加热基板,但是将基板的加热温度设定为低于在第四腔室400中加热基板的温度,从而实现基板的冷却。

所述第一腔室100的一侧连接设置有设备前端模块2(EFFM:Equipment Front EndModule)。

所述设备前端模块2具有如下功能:将装载于基板装载部2a的未处理的基板利用配备于基板移送部2b的移送机器人(未示出)装载到基板处理装置1的第一腔室100,或者将基板处理装置1中已完成处理的基板从第一腔室100卸载而装载到基板装载部2a。

所述第二腔室200、第三腔室300、第四腔室400、第五腔室500中加热基板的温度可以设定为100℃至450℃。并且,所述第二腔室200、第三腔室300、第四腔室400、第五腔室500分别可以配备有为了加热基板而产生热的加热器。所述加热器的形状和大小可以变更为多种多样,所述加热器可以分别配备于基板的上部和下部。

所述第一腔室100、第二腔室200、第三腔室300、第四腔室400、第五腔室500可以各自配备有平台110、210、310、410、510。所述第一腔室100的平台110的上表面安置基板,可以通过冷却单元而对基板进行冷却。除了所述第一腔室100的平台110以外的其余腔室200、300、400、500的平台210、310、410、510配备有加热器,从而可以实现对基板施加热的处理。

配备有主体外壳10,该主体外壳10围绕所述第一腔室100、第二腔室200、第三腔室300、第四腔室400、第五腔室500及转盘600的整个外侧,并具有能够设置所述各个部件的支撑架的功能。

所述转盘600包括:转盘主体610,借由转盘驱动部(未示出)而旋转;多个开口部620,贯通所述转盘主体610并以对应于所述多个腔室100、200、300、400、500的数量沿圆周外围而形成;环形的转盘环630,配备为支撑并安置在各个所述开口部620的边缘位置的状态下能够从所述转盘主体610分离。

所述转盘驱动部可以配备为能够使转盘600旋转,并且能够使转盘600沿上下方向升降。借由这样的构成,可以执行将基板从一个腔室移送到相邻的腔室的功能。

所述转盘环630结合有用于支撑基板的底面的基板支撑销640。所述基板支撑销640沿所述转盘环630的圆周外围而配备为多个,所述基板支撑销640的一侧端部用紧固部件(未示出)结合于所述转盘环630,另一侧端部配备为朝向所述转盘环630的中心。

所述第一腔室100、第二腔室200、第三腔室300、第四腔室400、第五腔室500各自配备有多个所述基板支撑销640。配备于各个所述腔室的所述多个基板支撑销6400配备为沿中央的平台110、210、310、410、510的外围而以预定间隔隔开布置。配备于所述第一腔室100的平台110的上表面形成有凹陷的形状的向上方向开放的基板支撑销插入槽110a,在所述基板支撑销插入槽110a插入有基板支撑销640。

图3的(a)表示转盘环630安置于转盘主体610的状态,图3的(b)表示转盘环630从转盘主体610分离的状态。

如果驱动所述转盘驱动部,则转盘600在上下高度固定的状态下进行旋转。所述转盘环630随着后述的平台110升降而一同升降,所述转盘环630以从所述转盘主体610分离的状态升降。

参照图4针对作为所述多个腔室100、200、300、400、500中的一个的第一腔室100的结构及内部构成进行说明。

所述第一腔室100由上部腔室100a和配备于所述上部腔室100a的下侧的下部腔室100b组成。

所述上部腔室100a的内部形成有第一空间S1,所述下部腔室100b的内部形成有第二空间S2。

所述第一腔室100中基板W的装载及卸载是在所述第一空间S1与第二空间S2在空间上隔离而互不连通的状态下执行。

所述第一空间S1具有借由移送机器人而装载基板装载部2a的基板W或借由移送机器人将已完成基板处理的基板W卸载到基板装载部2a的作为装载锁定部的功能。

所述第二空间S2布置有转盘600,并且与相邻的另外腔室200、300、400、500连通而提供各个腔室100、200、300、400、500之间移送基板W的通路。即,所述第二空间S2具有将装载的基板从第一腔室100移送到第二腔室200的通路的功能、将所述第五腔室500中已完成处理的基板移送到装载锁定部的通路的功能以及卸载之前执行基板的冷却的作为工序腔室的功能。

所述上部腔室100a的一侧面形成有用于使装载及卸载的基板出入的开口部(未示出),所述开口部通过闸阀(未示出)进行开闭。

所述第一腔室100配备有:平台110,安置基板W;升降销160,支撑所述基板W的底面而升降基板;冷却单元(未示出),用于冷却装载在所述平台110的上部的基板。并且,可以配备有提供驱动力以使所述平台110能够沿上下方向进行升降的平台驱动部(未示出)。

所述上部腔室100a与下部腔室100b的边界部分形成有向内侧突出的薄片部100c。所述平台110与转盘环630上升,从而所述转盘环630的上表面紧贴于所述薄片部100c。所述转盘环630的上表面与所述薄片部100c之间夹设有第一密封部件171,从而保持气密。并且,所述转盘环630的底面与平台110的上表面之间夹设有第二密封部件172,从而保持气密。

在这种状态下,第一腔室100的内部空间以平台110为基准其上侧的第一空间S1与下侧的第二空间S2相互隔离。

所述升降销160配备为沿上下方向贯通所述平台110。配备有用于使所述升降销160沿上下方向升降的升降销驱动部(未示出)。如果驱动所述升降销驱动部而使所述升降销160上升或下降,则在升降销160的上端支撑基板W的底面的状态下实现基板W的升降。

平台110和升降销160借由所述平台驱动部和升降销驱动部的驱动而上升,所述转盘环630处于从转盘主体610分离而与平台110一起向上移动的状态。

在此状态下将会借由移送机器人将基板W从基板装载部2a装载到上部腔室100a的内部或者将上部腔室100a内部的基板W卸载到基板装载部2a。

所述第一腔室100可以配备有环分离部件120,当在所述转盘环630紧贴于所述薄片部100c的状态下所述平台110借由所述平台驱动部而下降时,为了防止所述转盘环630粘附于薄片部100c的底面,该环分离部件120对所述转盘环630施加向下方向的力。

所述环分离部件120可以配备为下端部贯通所述薄片部100c,并且会借由提供升降所述环分离部件120的力的分离部件驱动部(未示出)的驱动而进行升降。

所述第二腔室200的上面配备有用于安置基板W而进行基板处理的平台210,并且配备有用于围绕所述平台210的上部空间的内壁101和从所述内壁101的外侧面沿上下方向移动的隔壁700。

所述内壁101可以一体地形成于围绕第二腔室200的外壳。所述隔壁700配备为在紧贴于所述内壁101的外侧面的状态下能够进行上下移动。可以配备有用于使所述隔壁700上下移动的隔壁驱动部(未示出)。

所述隔壁700配备为在第二腔室200进行基板处理期间使平台210的上部空间与其他腔室隔离,或者完成基板处理后,为了与其他腔室连通而进行上下升降。所述隔壁700也可以分别配备于第三腔室至第五腔室300、400、500。

如图4所示,在所述隔壁700向上移动的情形下,第二腔室200的内部空间成为与其他腔室连通的状态,如果所述隔壁700向下移动而下端部接触于转盘环630,则第二腔室200的内部空间成为不与其他腔室连通的隔离状态。所述转盘环630的上表面630配备有第三密封部件271,所述隔壁700的下端部和所述转盘环630的上表面之间夹设有所述第三密封部件271,从而可以维持气密。

所述第二腔室200配备有转盘环支撑部20,所述转盘环630的底面接触并支撑于所述转盘环支撑部20的上表面并被支撑。

在所述实施例中,构成为所述隔壁700的下端部接触于转盘环630,转盘环630的底面接触于转盘环支撑部20,但是也可以构成为在转盘主体610的上表面和底面分别接触隔壁700的下端部和转盘环支撑部20的上表面。

图5表示在图4的状态下驱动升降销驱动部而使升降销160下降的状态。若所述升降销160下降,则基板W将安置于平台110上。

图6表示在图5的状态下驱动平台驱动部而使平台110下降的状态。此时,升降销160借由升降销驱动部的驱动而向下移动。所述转盘环630和基板支撑销640与平台110一起下降,此时将下降到所述转盘环630安置于转盘主体610为止。

图5的状态是转盘环630的上表面紧贴于薄片部100c的状态,第一空间S1和第二空间S2被隔离。在这种状态下,若使平台110下降,则可能发生转盘环630粘附于薄片部100c的底面的情况。当所述第一空间S1作为装载锁定部而发挥功能时,第一空间S1可以形成为真空,此时可能会频繁发生所述转盘环630粘附于薄片部100c的底面的现象。

因此,在图5的状态下,若平台110下降的同时驱动分离部件驱动部而使其驱动为使环分离部件120下降,则所述环分离部件120的下端部对所述转盘环630的上表面加压,从而防止转盘环630的上表面粘附于薄片部100c的底面,所述转盘环630将与平台110一起下降。

图7表示在图6的状态下驱动转盘驱动部而使转盘600上升的状态。若所述转盘600上升,则基板W在其底面被基板支撑销640支撑的状态下与转盘600一起上升。

图8表示在图7的状态下驱动转盘驱动部而使转盘600旋转的状态。若所述转盘600旋转,则基板W将从第一腔室100移送到相邻的第二腔室200。如果第五腔室500中具有已进行基板处理的基板,则曾位于第五腔室500的基板可以借由转盘600的旋转而移动到第一腔室100。

图9表示在图8的状态下转盘600借由转盘驱动部的驱动而下降,从而基板W安置于平台210的上表面的状态。

图10表示在图9的状态下隔壁700借由隔壁驱动部的驱动而下降,从而隔壁700的下端部接触于转盘环630的上表面的状态。所述隔壁700的下端部隔着第三密封部件271而接触于转盘环630的上表面,所述转盘环630的底面借由转盘环支撑部20而被支撑。因此,第二腔室200的上部的内部空间S3和下部的内部空间S4以不与其他腔室100、300、400、500的内部空间连通的方式而被隔离。

此时,当从第五腔室500移送的基板W位于第一腔室100时,在所述第一腔室100进行基板W的冷却的同时,为了冷却后卸载基板W,可以构成为平台110上升而使转盘环630的上表面紧贴于薄片部100c。此后,若升降销160上升而基板W的底面从平台110的上表面隔开,则将实现基板W的卸载。

根据如上所述的构成,由于在基板被配备于转盘600的转盘环630支撑的状态下进行旋转而实现基板的移送,因此能够稳定地移送基板。并且,可以防止平台110下降时转盘环630粘附于薄片部100c的现象。

如上所述,举出优选的实施例对本发明进行了详细的说明,但是本发明并不局限于前述的实施例,在权利要求书和发明的详细的说明以及附图的范围内能够以多种方式变形实施,这也属于本发明。

- 基板搬送处理装置和基板搬送处理装置的故障对策方法以及基板搬送处理装置的故障对策程序

- 基板处理装置、基板处理装置的控制方法和基板处理系统