一种制备Zn-Cu-Ti合金铸锭的方法、合金铸锭及合金板材

文献发布时间:2023-06-19 11:52:33

技术领域

本发明涉及锌合金制备及冶炼技术领域,特别是涉及一种高效低温制备Zn-Cu-Ti合金铸锭的材法及制备得到的合金铸锭,由所述合金铸锭制备得到的合金板材。

背景技术

Zn-Cu-Ti合金在锌基合金加工材中占有重要地位。它具有优异综合性能,如其加工性能、成形性能、焊接性能、耐蚀性能、和压花性能良好,且色泽耐久。该合金具有良好的抗蠕变性能,可与黄铜媲美。由于Zn-Cu-Ti合金具备上述优良性能,在国外,特别是在西欧一些发达国家,在上世纪七十年代就大量用于建筑、装饰业,如作屋面板、镶墙板、排水槽等。国内对该材料的性能和应用也作了一些卓有成效研究。有报道称Zn-Cu-Ti合金作为代铜材料试制水箱散热片、散热管、汽车刹车管、输油管、医疗高速牙钻等取得成功。不过目前,国内在Zn-Cu-Ti合金材料的制备与应用方面仍不成熟,因此探索与优化Zn-Cu-Ti合金及其板材制备技术,生产出符合欧洲标准EN988的高品质Zn-Cu-Ti合金板材具有重要社会与经济效益。

Zn熔点仅420℃,远低于Cu和Ti,加之Zn与Ti高温烧损,若直接用纯Cu和纯Ti熔炼不仅会造成Cu和Ti熔化/溶解效率慢、熔化/溶解不完全甚至难熔化/溶解的问题,还会导致Cu和Ti元素难以按设计成分均匀分布到熔体中。目前常常将Cu和Ti元素以Zn-Cu、Zn-Ti或Zn-Cu-Ti等中间合金形式引入熔体中,但一般熔炼温度也在650-750℃,远超Zn合金熔点,且中间合金加入后需要长时间保温以确保其完全熔化/溶解,造成熔体吸气严重,且产生过多氧化夹杂,大大降低熔体品质,同时高温浇铸制备的低品质Zn-Cu-Ti合金组织粗大,难以制备出符合欧洲标准EN988的Zn-Cu-Ti合金板材。

高效铸造出成分纯净、含气量少、组织细小均匀的Zn-Cu-Ti合金是生产高品质Zn-Cu-Ti合金板材的前提。在锌合金熔炼过程中,熔体中易溶解氢、氧、氮、水汽、CO2等气体,稀土易与熔体中的氧、氢等杂质气体反应生成稳定的化合物,此外,稀土可与熔体中有害夹杂物,如铅、镉、锡、铁等金属元素,发生反应生成金属间化合物而沉淀去除,实现了熔体净化;此外稀土利于锌合金熔体大量形核,同时发挥其变质作用抑制晶粒长大,从而细化组织。

目前高品质高质量Zn-Cu-Ti合金及其板材规模化制备亟需解决。

发明内容

因此,本发明的目的在于解决现有的Zn-Cu-Ti合金熔炼温度高、效率低、杂质多、吸气重、烧损率大、合金组分不易控及制备不出高品质板材等问题,提供了Zn-Cu-Ti合金铸锭的制备方法。在Zn-Cu-Ti合金熔炼过程中,利用稀土元素和超声处理协同作用,降低合金熔炼温度、加速Ti与Cu元素低温熔化/溶解,除气除杂净化熔体,细化组织,从而制备出高品质Zn-Cu-Ti合金,可以降低合金熔炼温度而获得高品质的Zn-Cu-Ti合金。

进一步地,本发明还提供了上述方法制备得到Zn-Cu-Ti合金。

更进一步地,本发明还提供了上述方法制备得到Zn-Cu-Ti合金及合金板材。

为解决上述技术问题,本发明采用下述技术方案

S1、将合金原料、稀土材料在50-300℃环境下保温2-30min进行预热干燥;所述合金原料包括Zn、含有Ti和/或Cu元素的中间合金;

S2、将Zn放入熔化炉内,升温至420-500℃至完全熔化,往Zn熔体中依次加入含有Cu和/或Ti元素的中间合金及稀土材料,将熔化炉温度提升至450-650℃,并将覆盖剂匀散在熔体表面;

S3、在上述S2进行同时,往熔体中施加高能超声以加速Ti、Cu和RE元素扩散溶解速度,待全部溶解/熔化后,将熔炼炉温度降至Zn-Cu-Ti合金液相线温度以上20-100℃;

S4、加入精炼剂,精炼5-30min后,停止超声处理,对熔体进行扒渣、浇铸,获得Zn-Cu-Ti合金铸锭。

所述的步骤S1中合金原料以各元素的质量百分比计,各元素占比为:Cu 0.05-2.0%、Ti 0.05-0.5%,其余为Zn,其中杂质质量分数≤0.2%;

所述的稀土材料为RE、Zn-RE

所述稀土材料以RE计,RE质量为Zn-Cu-Ti合金总质量的0.01-1%;

所述Zn-RE

所述的RE为La、Ce、Y、Er中的一种或其中几种的混合物。

所述含有Ti和/或Cu元素的中间合金为二元合金或三元合金;

所述的二元合金为Zn-Ti

所述的m和n相同或不同,分别为1-50的整数;

所述的k、t相同或不同,分别为1-20的整数。

所述步骤S2中的覆盖剂为木炭粉、氯化铵、氯化钠、氯化钾中的一种或其中几种的混合物,所述覆盖剂的在熔体表面的厚度为0.2-10mm。

所述步骤S4中的精炼剂为氮气和氯气混合气体、氯盐或惰性气体。

所述步骤S3中超声功率为100-2000W,超声时间5-30min。

一种所述方法制备得到的Zn-Cu-Ti合金铸锭。

一种Zn-Cu-Ti合金板材,是由所述的Zn-Cu-Ti合金铸锭进行多道次轧制,获得板材。

所述多道次轧制工艺为热轧、热轧→冷轧、热轧→温扎→冷轧方式中的一种。

所述热轧温度为200-350℃,所述冷轧温度为室温,所述温扎温度为80-180℃,每道次压下量为10-30%,总压下量控制在65-95%,最终制备Zn-Cu-Ti合金板材厚度为0.1-10mm。

与现有技术相比,本发明具有如下有益效果:

本发明提供的Zn-Cu-Ti合金铸锭的制备方法,利用稀土元素和超声处理协同作用,降低合金熔炼温度、加速Ti与Cu元素低温熔化/溶解,除气除杂净化熔体,细化组织,从而可以大幅提高Zn-Cu-Ti合金铸锭的品质。

本发明的方法中超声,超声配合稀土RE主要作用如下:可以净化熔体,降低杂质含量;细化锌合金晶粒,使锌合金晶粒由粗大树枝晶变为蔷薇晶或近球晶;RE也可以除气,配合精炼剂使用,可以快速高效去除熔体内的气体;提高锌合金性能,比如力学性能,耐蚀性能、抗蠕变性能等;RE可以细化和匀化锌合金内的第二相;提高Zn-Cu-Ti合金退火后的塑性。

本发明的步骤S2中在熔体表面均匀覆盖了厚度为0.2-10mm的覆盖剂,不仅可以有效减少Zn元素烧损挥发,而且还可以避免由于电磁扰动破环锌合金熔体表层,而造成合金液氧化,同事避免锌合金液吸气而降低熔体品质。

步骤S4中使用的精炼剂为氮气和氯气混合气体、氯盐或惰性气体具有下述作用:(1)除去锌合金熔体内部的气体,此处的气体主要是氢气;(2)使锌合金熔体内部的杂质与熔体分离,而漂浮上去;(2)提供形核质点,细化锌合金晶粒。

本发明采用的超声功率为100-2000W高能超声作为一种有效熔体处理工艺,其声流效应引起熔体环流,空化效应产生局部高温、高压区,声流与空化协同效应极大增加中间合金颗粒与熔体接触面积,促使中间合金低温溶解/熔化,加快锌合金熔体对Cu和Ti的吸收进程;同时,超声处理对熔体也起到良好的熔体净化和组织细化作用。

本发明提供的一种稀土变质协同超声处理高效低温制备Zn-Cu-Ti合金及板材方法,使最终制备得到的Zn-Cu-Ti合金板材满足EN988欧洲标准。经检测,高本发明的合金铸锭晶粒细化,晶粒尺寸小于300μm,甚至有些可以小于100μm;合金铸锭力学性能提高,其抗拉强度90-100MPa,伸长率3-6%;合金耐腐蚀性能提高,其腐蚀速率低于1.5g.m

本发明在Zn-Cu-Ti合金熔炼过程中,利用稀土变质与高能超声协同处理,促使含Ti和Cu元素的中间合金高效低温熔化/溶解,同时借助其除气除杂、提高熔体形核率、抑制晶粒生长等作用制备出高品质Zn-Cu-Ti合金,并采用多道次轧制生产出Zn-Cu-Ti合金板材。与现有Zn-Cu-Ti合金铸造工艺相比,本发明不仅加速Ti、Cu原子低温扩散溶解速度,且降低熔炼温度减少Ti与Zn元素烧损率,同时促使Zn-Cu-Ti合金溶质匀化、熔体净化与组织细化,有利于制备最终达到欧洲EN988标准的高表面质量、高机械性能、高耐蚀性能的高品质板材,本发明工艺稳定、可控性强,应用前景好。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本发明实施例1中Zn-Cu-Ti合金铸锭的显微组织图。

图2是本发明对比例1中Zn-Cu-Ti合金铸锭的显微组织图。

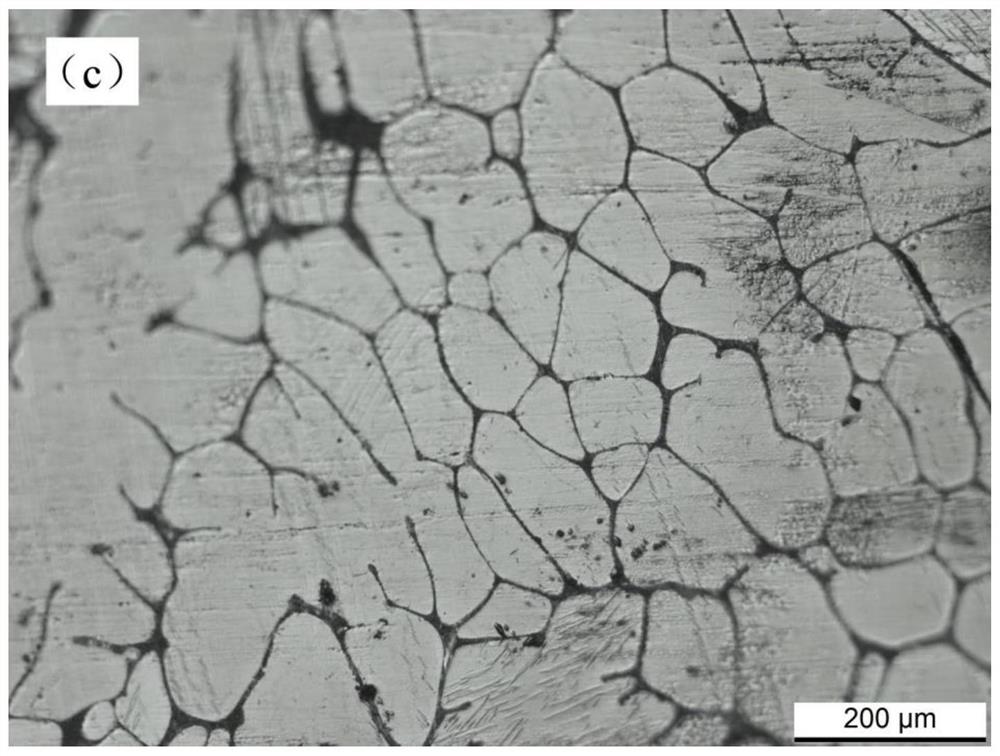

图3是本发明对比例2中Zn-Cu-Ti合金铸锭的显微组织图。

图4是本发明对比例3中Zn-Cu-Ti合金铸锭的显微组织图。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提供了一种Zn-Cu-Ti合金铸锭的制备方法,包括下述步骤:

S1、将合金原料、稀土材料在50-300℃环境下保温2-30min进行预热干燥;所述合金原料包括Zn、含有Ti和/或Cu元素的中间合金;

S2、将Zn放入熔化炉内,升温至420-500℃至完全熔化,往Zn熔体中依次加入含有Cu和/或Ti元素的中间合金及稀土材料,将熔化炉温度提升至450-650℃,并将覆盖剂匀散在熔体表面;

S3、在上述S2进行同时,往熔体中施加高能超声以加速Ti、Cu和RE元素扩散溶解速度,待全部溶解/熔化后,将熔炼炉温度降至Zn-Cu-Ti合金液相线温度以上20-100℃;

S4、加入精炼剂,精炼5-30min后,停止超声处理,对熔体进行扒渣、浇铸,获得Zn-Cu-Ti合金铸锭。

所述的步骤S1中合金原料以各元素的质量百分比计,各元素占比为:Cu 0.05-2.0%、Ti 0.05-0.5%,其余为Zn,其中杂质质量分数≤0.2%;

所述的稀土材料为RE、Zn-RE

所述稀土材料以RE计,RE质量为Zn-Cu-Ti合金总质量的0.01-1%;

所述Zn-RE

所述的RE为La、Ce、Y、Er中的一种或其中几种的混合物。

所述含有Ti和/或Cu元素的中间合金为二元合金或三元合金;

所述的二元合金为Zn-Ti

所述的m和n相同或不同,分别为1-50的整数;

所述的k、t相同或不同,分别为1-20的整数。

所述步骤S2中的覆盖剂为木炭粉、氯化铵、氯化钠、氯化钾中的一种或其中几种的混合物,所述覆盖剂的在熔体表面的厚度为0.2-10mm。

所述步骤S4中的精炼剂为氮气和氯气混合气体、氯盐或惰性气体。

所述步骤S3中超声功率为100-2000W,超声时间5-30min。

一种所述方法制备得到的Zn-Cu-Ti合金铸锭。

一种Zn-Cu-Ti合金板材,是由所述的Zn-Cu-Ti合金铸锭进行多道次轧制,获得板材。

所述多道次轧制工艺为热轧、热轧→冷轧、热轧→温扎→冷轧方式中的一种。

所述热轧温度为200-350℃,所述冷轧温度为室温,所述温扎温度为80-180℃,每道次压下量为10-30%,总压下量控制在65-95%,最终制备Zn-Cu-Ti合金板材厚度为0.1-10mm。

为进一步说明上述技术方案,本发明提供下述实施例

实施例1

本实施例提供了一种稀土变质协同超声处理高效低温制备Zn-Cu-Ti合金铸锭的方法,包括下述步骤:

S1、将合金原料、稀土材料在150℃环境下保温10min进行预热干燥;所述合金原料包括Zn、含有Ti和/或Cu元素的中间合金;

所述的合金原料包括纯Zn、含有Ti和/或Cu元素的中间合金,以各元素的质量百分比计,各元素占比为:Cu 0.1%,Ti 0.1%,其余为Zn,采用纯Zn(纯度≥99.995%)、Zn-5Cu和Zn-5Ti中间合金进行配料,总重量为120kg,选取的稀土种类为Zn-10Y中间合金,稀土Y质量分数为Zn-Cu-Ti合金总质量0.15%;

S2、将Zn放入熔化炉内,升温至450℃至完全熔化,往Zn熔体中依次加入干燥后的Zn-5Ti、Zn-5Cu和Zn-10Y中间合金,将熔化炉温度升高至550℃,并将氯化钠(50wt.%)与氯化钾(50wt.%)混合物覆盖在熔体表面,所述覆盖剂的在熔体表面的厚度为5mm;

S3、在上述S2进行同时,往熔体中施加超声功率为400W的高能超声以加速Ti、Cu和RE元素扩散溶解速度,超声30min后中间合金全部溶解/熔化,待全部溶解/熔化后,将熔炼炉温度降至460℃;

S4、往熔体中充入氮气与氯气混合气体(氮气/氯气=4:1,体积比)进行精炼,精炼10min后,停止超声处理,对熔体进行扒渣,接着将熔体浇铸到金属模具中,获得高品质Zn-Cu-Ti合金铸锭,其显微组织见图1。

将制备的Zn-Cu-Ti合金铸锭和轧辊加热到270℃后进行多道次轧制,每道次轧制压下量为15%,总压下量为92%,最终轧制出0.8mm厚度的Zn-Cu-Ti合金板材,并对板材进行切边与矫直。

实施例2

本实施例提供了一种稀土变质协同超声处理高效低温制备Zn-Cu-Ti合金铸锭的方法,包括下述步骤:

S1、将合金原料、稀土材料在200℃环境下保温5min进行预热干燥;所述合金原料包括Zn、含有Ti和/或Cu元素的中间合金;

所述的合金原料包括纯Zn、含有Ti和/或Cu元素的中间合金,以各元素的质量百分比计,各元素占比为:Cu 0.8%,Ti 0.1%,其余为Zn,采用纯Zn(纯度≥99.995%)、Zn-16Cu-2Ti中间合金进行配料,总重量为200kg,选取的稀土种类为Zn-5Er和Zn-5Ce混合中间合金,稀土Er和Ce的质量分数分别为0.1%和0.05%;

S2、将Zn放入熔化炉内,升温至420℃至完全熔化,往Zn熔体中依次加入干燥后的Zn-16Cu-2Ti、Zn-5Er和Zn-5Ce中间合金,将熔化炉温度升高至580℃,并将木炭粉覆盖在熔体表面;同时,往熔体中施加高能超声,超声功率为500W,超声10min后中间合金全部溶解/熔化,接着将熔炼炉温度降至450℃;并将氯化铵覆盖在熔体表面,所述覆盖剂的在熔体表面的厚度为10mm;

S3、在上述S2进行同时,往熔体中施加超声功率为1000W的高能超声以加速Ti、Cu和RE元素扩散溶解速度,超声15min后中间合金全部溶解/熔化,待全部溶解/熔化后,将熔炼炉温度降至460℃;

S4、往熔体中充入氯化铵进行精炼,精炼10min后,停止超声处理,对熔体进行扒渣,接着将熔体浇铸到金属模具中,获得高品质Zn-Cu-Ti合金铸锭。

将制备的Zn-Cu-Ti合金铸锭和轧辊加热到300℃后开始轧制,先把20mm厚度合金粗轧至5mm,再以每道次轧制压下量为15%精轧至0.6mm厚,接着对板材进行切边与矫直,获得化学成分准确、无变形、无裂纹、厚度均匀、综合性能优异的高品质板材。

实施例3

本实施例提供了一种稀土变质协同超声处理高效低温制备Zn-Cu-Ti合金铸锭的方法,包括下述步骤:

S1、将合金原料、稀土材料在50℃环境下保温30min进行预热干燥;所述合金原料包括Zn、含有Ti和/或Cu元素的中间合金;

所述合金原料包括纯Zn、含有Ti和/或Cu元素的中间合金,以各元素的质量百分比计,各元素占比为:Cu 0.05%、Ti 0.5%,其余为Zn,其中杂质质量分数≤0.2%;中间合金Zn-5Ti 100kg、Zn-5Cu100kg、Zn-5Cu-5T100kg,选取的稀土种类为Zn-3Er和Zn-3Ce混合中间合金,稀土Er和Ce的质量分数分别为Zn-Cu-Ti合金总质量的0.01%;

S2、将Zn放入熔化炉内,升温至500℃至完全熔化,往Zn熔体中依次加入含有Cu和/或Ti元素的中间合金及稀土材料,将熔化炉温度提升至650℃,并将覆盖剂匀散在熔体表面;覆盖剂为木炭粉,所述覆盖剂的在熔体表面的厚度为0.2mm。

S3、在上述S2进行同时,往熔体中施加超声功率为2000W高能超声以加速Ti、Cu和RE元素扩散溶解速度,待全部溶解/熔化后,将熔炼炉温度降至Zn-Cu-Ti合金液相线温度以上100℃;超声时间5min;

S4、加入精炼剂氯盐和惰性气体,精炼5min后,停止超声处理,对熔体进行扒渣、浇铸,获得Zn-Cu-Ti合金铸锭,所述的氯盐KCl和MgCl

将制备的Zn-Cu-Ti合金铸锭和轧辊加热到250℃后开始轧制,先把10mm厚度合金粗轧至3mm,再以每道次轧制压下量为25%冷轧至1mm厚,接着对板材进行切边与矫直,获得化学成分准确、无变形、无裂纹、厚度均匀、综合性能优异的高品质板材。

实施例4

本实施例提供了一种稀土变质协同超声处理高效低温制备Zn-Cu-Ti合金铸锭的方法,包括下述步骤:

S1、将合金原料、稀土材料在300℃环境下保温2min进行预热干燥;所述合金原料包括Zn、含有Ti和/或Cu元素的中间合金;

所述合金原料包括纯Zn、含有Ti和/或Cu元素的中间合金,以各元素的质量百分比计,各元素占比为:Cu 2%、Ti 0.05%,其余为Zn,其中杂质质量分数≤0.2%;中间合金为Zn-10Cu-10Ti三元合金,其重量为500kg,选取的稀土种类为Zn-5Er和Zn-3Ce混合中间合金,稀土Er和Ce的质量分数分别为Zn-Cu-Ti合金总质量的1%;

S2、将Zn放入熔化炉内,升温至480℃至完全熔化,往Zn熔体中依次加入含有Cu和/或Ti元素的中间合金及稀土材料,将熔化炉温度提升至450℃,并将覆盖剂匀散在熔体表面;覆盖剂为木炭粉,所述覆盖剂的在熔体表面的厚度为5mm。

S3、在上述S2进行同时,往熔体中施加超声功率为100W高能超声以加速Ti、Cu和RE元素扩散溶解速度,待全部溶解/熔化后,将熔炼炉温度降至Zn-Cu-Ti合金液相线温度以上60℃;超声时间30min;

S4、加入精炼剂氯盐和惰性气体,精炼20min后,停止超声处理,对熔体进行扒渣、浇铸,获得Zn-Cu-Ti合金铸锭;

所述的氯盐KCl和MgCl

将制备的Zn-Cu-Ti合金铸锭和轧辊加热到300℃后开始轧制,先把12mm厚度合金粗轧至6mm,再在120℃温度下以每道次轧制压下量为25%温扎至3mm厚,然后再以每道次轧制压下量为20%冷扎至0.8mm厚;接着对板材进行切边与矫直,获得化学成分准确、无变形、无裂纹、厚度均匀、综合性能优异的高品质板材。

实施例5

本实施例提供了一种稀土变质协同超声处理高效低温制备Zn-Cu-Ti合金铸锭的方法,包括下述步骤:

S1、将合金原料、稀土材料在50℃环境下保温30min进行预热干燥;所述合金原料包括Zn、含有Ti和/或Cu元素的中间合金;

所述合金原料包括纯Zn、含有Ti和/或Cu元素的中间合金,以各元素的质量百分比计,各元素占比为:Cu 0.5%、Ti 0.1%,其余为Zn,其中杂质质量分数≤0.2%;中间合金Zn-20Ti 20kg、Zn-20Cu 100kg或Zn-20Cu-4Ti 100kg,选取的稀土种类为Zn-20Er和Zn-20Ce混合中间合金,稀土Er和Ce的质量分数分别为Zn-Cu-Ti合金总质量的0.02%;

S2、将Zn放入熔化炉内,升温至500℃至完全熔化,往Zn熔体中依次加入含有Cu和/或Ti元素的中间合金及稀土材料,将熔化炉温度提升至650℃,并将覆盖剂匀散在熔体表面;覆盖剂为木炭粉,所述覆盖剂的在熔体表面的厚度为0.2mm。

S3、在上述S2进行同时,往熔体中施加超声功率为1500W高能超声以加速Ti、Cu和RE元素扩散溶解速度,待全部溶解/熔化后,将熔炼炉温度降至Zn-Cu-Ti合金液相线温度以上100℃;超声时间5min;

S4、加入精炼剂氯盐和惰性气体,精炼5min后,停止超声处理,对熔体进行扒渣、浇铸,获得Zn-Cu-Ti合金铸锭,所述的氯盐KCl和MgCl

将制备的Zn-Cu-Ti合金铸锭和轧辊加热到250℃后开始轧制,先把10mm厚度合金粗轧至3mm,再以每道次轧制压下量为25%冷轧至1mm厚,接着对板材进行切边与矫直,获得化学成分准确、无变形、无裂纹、厚度均匀、综合性能优异的高品质板材。

实施例6

本实施例提供了一种稀土变质协同超声处理高效低温制备Zn-Cu-Ti合金铸锭的方法,包括下述步骤:

S1、将合金原料、稀土材料在50℃环境下保温30min进行预热干燥;所述合金原料包括Zn、含有Ti和/或Cu元素的中间合金;

所述合金原料包括纯Zn、含有Ti和/或Cu元素的中间合金,以各元素的质量百分比计,各元素占比为:Cu 1%、Ti 0.1%,其余为Zn,其中杂质质量分数≤0.2%;中间合金Zn-20Ti 10kg、Zn-40Cu 50kg或Zn-20Cu-2Ti 100kg,选取的稀土种类为Zn-40Y中间合金,稀土Y的质量分数分别为Zn-Cu-Ti合金总质量的0.03%;

S2、将Zn放入熔化炉内,升温至550℃至完全熔化,往Zn熔体中依次加入含有Cu和/或Ti元素的中间合金及稀土材料,将熔化炉温度提升至680℃,并将覆盖剂匀散在熔体表面;覆盖剂为木炭粉,所述覆盖剂的在熔体表面的厚度为0.2mm。

S3、在上述S2进行同时,往熔体中施加超声功率为1200W高能超声以加速Ti、Cu和RE元素扩散溶解速度,待全部溶解/熔化后,将熔炼炉温度降至Zn-Cu-Ti合金液相线温度以上100℃;超声时间5min;

S4、加入精炼剂氯盐和惰性气体,精炼5min后,停止超声处理,对熔体进行扒渣、浇铸,获得Zn-Cu-Ti合金铸锭,所述的氯盐KCl和MgCl

将制备的Zn-Cu-Ti合金铸锭和轧辊加热到250℃后开始轧制,先把15mm厚度合金粗轧至5mm,再以每道次轧制压下量为20%冷轧至1mm厚,接着对板材进行切边与矫直,获得化学成分准确、无变形、无裂纹、厚度均匀、综合性能优异的高品质板材。

实施例7

本实施例提供了一种稀土变质协同超声处理高效低温制备Zn-Cu-Ti合金铸锭的方法,包括下述步骤:

S1、将合金原料、稀土材料在50℃环境下保温30min进行预热干燥;所述合金原料包括Zn、含有Ti和/或Cu元素的中间合金;

所述合金原料包括纯Zn、含有Ti和/或Cu元素的中间合金,以各元素的质量百分比计,各元素占比为:Cu 0.05%、Ti 0.5%,其余为Zn,其中杂质质量分数≤0.2%;中间合金Zn-50Ti 10kg、Zn-50Cu 1kg或Zn-2Cu-20Ti 25kg,选取的稀土种类为Zn-50Er中间合金,稀土Er的质量分数分别为Zn-Cu-Ti合金总质量的0.02%;

S2、将Zn放入熔化炉内,升温至520℃至完全熔化,往Zn熔体中依次加入含有Cu和/或Ti元素的中间合金及稀土材料,将熔化炉温度提升至650℃,并将覆盖剂匀散在熔体表面;覆盖剂为木炭粉,所述覆盖剂的在熔体表面的厚度为0.2mm。

S3、在上述S2进行同时,往熔体中施加超声功率为1500W高能超声以加速Ti、Cu和RE元素扩散溶解速度,待全部溶解/熔化后,将熔炼炉温度降至Zn-Cu-Ti合金液相线温度以上100℃;超声时间5min;

S4、加入精炼剂氯盐和惰性气体,精炼5min后,停止超声处理,对熔体进行扒渣、浇铸,获得Zn-Cu-Ti合金铸锭,所述的氯盐KCl和MgCl

将制备的Zn-Cu-Ti合金铸锭和轧辊加热到250℃后开始轧制,先把12mm厚度合金粗轧至4mm,再以每道次轧制压下量为25%冷轧至0.8mm厚,接着对板材进行切边与矫直,获得化学成分准确、无变形、无裂纹、厚度均匀、综合性能优异的高品质板材。

实施例8

本实施例提供了一种稀土变质协同超声处理高效低温制备Zn-Cu-Ti合金铸锭的方法,包括下述步骤:

S1、将合金原料、稀土材料在50℃环境下保温30min进行预热干燥;所述合金原料包括Zn、含有Ti和/或Cu元素的中间合金;

所述合金原料包括纯Zn、含有Ti和/或Cu元素的中间合金,以各元素的质量百分比计,各元素占比为:Cu 2%、Ti 0.5%,其余为Zn,其中杂质质量分数≤0.2%;中间合金Zn-10Ti 10kg、Zn-40Cu 10kg或Zn-20Cu-5Ti 20kg,选取的稀土种类为Zn-10Ce中间合金,稀土Ce的质量分数分别为Zn-Cu-Ti合金总质量的0.02%;

S2、将Zn放入熔化炉内,升温至500℃至完全熔化,往Zn熔体中依次加入含有Cu和/或Ti元素的中间合金及稀土材料,将熔化炉温度提升至650℃,并将覆盖剂匀散在熔体表面;覆盖剂为木炭粉,所述覆盖剂的在熔体表面的厚度为0.2mm。

S3、在上述S2进行同时,往熔体中施加超声功率为1500W高能超声以加速Ti、Cu和RE元素扩散溶解速度,待全部溶解/熔化后,将熔炼炉温度降至Zn-Cu-Ti合金液相线温度以上100℃;超声时间5min;

S4、加入精炼剂氯盐和惰性气体,精炼5min后,停止超声处理,对熔体进行扒渣、浇铸,获得Zn-Cu-Ti合金铸锭,所述的氯盐KCl和MgCl

将制备的Zn-Cu-Ti合金铸锭和轧辊加热到250℃后开始轧制,先把10mm厚度合金粗轧至3mm,再以每道次轧制压下量为20%冷轧至0.75mm厚,接着对板材进行切边与矫直,获得化学成分准确、无变形、无裂纹、厚度均匀、综合性能优异的高品质板材。

实施例9

本实施例提供了一种稀土变质协同超声处理高效低温制备Zn-Cu-Ti合金铸锭的方法,包括下述步骤:

S1、将合金原料、稀土材料在50℃环境下保温30min进行预热干燥;所述合金原料包括Zn、含有Ti和/或Cu元素的中间合金;

所述合金原料包括纯Zn、含有Ti和/或Cu元素的中间合金,以各元素的质量百分比计,各元素占比为:Cu 0.05%、Ti 0.05%,其余为Zn,其中杂质质量分数≤0.2%;中间合金Zn-Ti 100kg、Zn-Cu 100kg或Zn-Cu-Ti 100kg,选取的稀土种类为Zn-10Y中间合金,稀土Y的质量分数分别为Zn-Cu-Ti合金总质量的0.01%;

S2、将Zn放入熔化炉内,升温至520℃至完全熔化,往Zn熔体中依次加入含有Cu和/或Ti元素的中间合金及稀土材料,将熔化炉温度提升至600℃,并将覆盖剂匀散在熔体表面;覆盖剂为木炭粉,所述覆盖剂的在熔体表面的厚度为0.2mm。

S3、在上述S2进行同时,往熔体中施加超声功率为2000W高能超声以加速Ti、Cu和RE元素扩散溶解速度,待全部溶解/熔化后,将熔炼炉温度降至Zn-Cu-Ti合金液相线温度以上100℃;超声时间5min;

S4、加入精炼剂氯盐和惰性气体,精炼5min后,停止超声处理,对熔体进行扒渣、浇铸,获得Zn-Cu-Ti合金铸锭,所述的氯盐KCl和MgCl

将制备的Zn-Cu-Ti合金铸锭和轧辊加热到230℃后开始轧制,先把12mm厚度合金粗轧至3mm,再以每道次轧制压下量为25%冷轧至0.8mm厚,接着对板材进行切边与矫直,获得化学成分准确、无变形、无裂纹、厚度均匀、综合性能优异的高品质板材。

对比例1

本对比例提供一种Zn-Cu-Ti合金及其板材制备方法,其与实施例1的区别在于,未添加Zn-10Y稀土中间合金,其他均与实施例1相同,其合金显微组织见图2。

对比例2

本对比例提供一种Zn-Cu-Ti合金及其板材制备方法,其与实施例1的区别在于,Zn-Cu-Ti合金熔体未进行超声处理,其他均与实施例1相同,其合金显微组织见图3。

对比例3

本对比例提供一种Zn-Cu-Ti合金及其板材制备方法,其与实施例1的区别在于,Zn-Cu-Ti合金熔体未引入Zn-10Y稀土中间合金和未进行超声处理,其他均与实施例1相同,其合金显微组织见图4。

对比例4

本对比例提供一种Zn-Cu-Ti合金及其板材制备方法,其与实施例2的区别在于未添加Zn-5Er和Zn-5Ce混合稀土中间合金,其他均与实施例2相同。

对比例5

本对比例提供一种Zn-Cu-Ti合金及其板材制备方法,其与实施例2的区别在于,Zn-Cu-Ti合金熔体未进行超声处理,其他均与实施例2相同。

对比例6

本对比例提供一种Zn-Cu-Ti合金及其板材制备方法,其与实施例2的区别在于,Zn-Cu-Ti合金熔体未引入Zn-5Er和Zn-5Ce混合稀土中间合金和未进行超声处理,其他均与实施例2相同。

将上述实施例1和2制备的Zn-Cu-Ti合金板和对比例1-6制备的Zn-Cu-Ti合金板进行微观组织和机械性能对比,具体结果见图1-4和表1。

表1

由表1和图1-4可看出,与对比例1-6制备的Zn-Cu-Ti合金板相比,本发明获得的Zn-Cu-Ti合金具有更细小的微观组织,制备的Zn-Cu-Ti合金板具有更优异的强韧性能,因此本发明开发的Zn-Cu-Ti合金板具有广阔的应用范围和良好的经济效益。

以上对本申请专利实施例所提供的稀土变质协同超声处理高效低温制备Zn-Cu-Ti合金及板材方法,进行了详细介绍。以上实施例的说明只是用于帮助理解本申请的方法及其核心思想;

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 一种制备Zn-Cu-Ti合金铸锭的方法、合金铸锭及合金板材

- 一种含核级锆合金返回料的锆合金铸锭的制备方法