使用阻抗盘对挤出模头进行气相沉积涂覆的系统和方法

文献发布时间:2023-06-19 12:11:54

本申请根据35U.S.C.§119,要求2018年12月28日提交的第62/785,766号美国临时申请的优先权权益,其内容通过引用全文纳入本文。

技术领域

本公开涉及用于气相沉积系统的阻抗盘。具体地,本公开涉及在对蜂窝挤出模头进行气相沉积涂覆期间,控制沉积气体的流动的阻抗盘。

背景技术

挤出模头用于形成各种制品,例如,多孔或蜂窝陶瓷体。

发明内容

本公开涉及用于气相沉积过程,例如,化学气相沉积过程的阻抗盘,所述阻抗盘具有引起通过或经过阻抗盘的气流压力下降的特征(例如通孔)。阻抗盘可通过控制一种或多种沉积气体在阻抗盘的相对侧上的压力,促进在挤出模头(例如,蜂窝挤出模头)上施涂均匀的涂层。阻抗盘可包括多个通孔,其具有平均有效直径,该平均有效直径经过选择,以使得阻抗盘的盘阻抗大约等于挤出模头的模头阻抗。

一些实施方式涉及在挤出模头上沉积无机材料的方法,所述方法包括:在气相沉积室内定位挤出模头,将阻抗盘定位在挤出模头的面上,所述阻抗盘具有多个通孔,并且挤出模头的面具有由多个挤出模头销限定的多个槽,以及使一种或多种沉积气体流动通过多个通孔并进入到多个槽中,以在多个销的侧壁上沉积无机颗粒。其中,在阻抗盘和挤出模头上的针对一种或多种沉积气体的流动的总阻抗等于阻抗盘的盘阻抗加上挤出模头的模头阻抗,并且其中,盘阻抗是针对所述一种或多种沉积气体的流动的总阻抗的至少40%。

在一些实施方式中,根据前述段落的实施方式所述的方法包括:盘阻抗是针对所述一种或多种沉积气体的流动的总阻抗的至少50%。

在一些实施方式中,根据前述任一段落的实施方式所述的方法包括:盘阻抗是针对所述一种或多种沉积气体的流动的总阻抗的40%至60%。

在一些实施方式中,根据前述任一段落的实施方式所述的方法包括:盘阻抗是模头阻抗的65%至150%。

在一些实施方式中,根据前述任一段落的实施方式所述的方法包括:盘阻抗是模头阻抗的90%至150%。

在一些实施方式中,根据前述任一段落的实施方式所述的阻抗盘被设置在所述一种或多种沉积气体的进口与挤出模头的面之间。

在一些实施方式中,根据前述任一段落的实施方式所述的方法包括:阻抗盘具有通孔,所述通孔具有平均有效直径,其中,所述平均有效直径将盘阻抗设置为是针对所述一种或多种沉积气体的流动的总阻抗的至少40%。在一些实施方式中,通孔的平均有效直径在0.007英寸至0.04英寸的范围内。在一些实施方式中,通孔的平均有效直径在0.02英寸至0.03英寸的范围内。

在一些实施方式中,根据前述任一段落的实施方式所述的方法包括挤出模头,所述挤出模头包括多个进料孔,其中,挤出模头的销被设置在进料孔与阻抗盘之间。在一些实施方式中,进料孔的平均有效直径在0.03英寸至0.07英寸的范围内。在一些实施方式中,所述通孔具有中心间横向间距,并且进料孔具有中心间横向间距,其中,通孔的中心间横向间距与进料孔的中心间横向间距相差在60%以内。在一些实施方式中,所述通孔具有中心间横向间距,并且进料孔具有中心间横向间距,其中,通孔的中心间横向间距与进料孔的中心间横向间距相差在10%以内。在一些实施方式中,通孔的中心间横向间距在0.04英寸至0.06英寸的范围内。

在一些实施方式中,根据前述任一段落的实施方式所述的方法包括气相沉积室,所述气相沉积室具有包围挤出模头的室壁,其中,所述室壁具有最小内部截面尺寸,该最小内部截面尺寸垂直于在所述室内的所述一种或多种沉积气体流测量,并且所述挤出模头的有效直径等于最小内部截面室尺寸的至少70%。

在一些实施方式中,根据前述任一段落的实施方式所述的方法包括挤出模头,所述挤出模头具有最大外尺寸,所述最大外尺寸是气相沉积室的最小内部截面尺寸的至少70%。

在一些实施方式中,根据前述任何段落的实施方式所述的方法包括:沉积包含以下中的至少一种的无机颗粒:硼掺杂的碳氮化钛、碳氮化钛或氮化钛。

在一些实施方式中,根据前述任一段落的实施方式所述的方法包括挤出模头,所述挤出模头包含不锈钢。

在一些实施方式中,根据前述任一段落的实施方式所述的方法包括挤出模头,所述挤出模头具有蜂窝几何结构。

在一些实施方式中,根据前述任一段落的实施方式所述的方法包括沉积室,所述沉积室是化学气相沉积室。

一些实施方式涉及在挤出模头上沉积无机材料的方法,所述挤出模头包括多个进料孔和含有多个槽的面,所述多个槽由多个挤出模头销限定,所述方法包括:使一种或多种沉积气体流动通过气相沉积室中的位于挤出模头上游的阻抗盘的多个通孔,并进入到多个槽中,以在多个销的侧壁上沉积无机颗粒,其中,挤出模头的有效直径是气相沉积室的最小内部截面室尺寸的至少70%,其中,通孔具有中心间横向间距,进料孔具有中心间横向间距,并且通孔的中心间横向间距与进料孔的中心间横向间距相差在10%以内,并且其中,在阻抗盘和挤出模头上的针对一种或多种沉积气体流动的总阻抗等于阻抗盘的盘阻抗加上挤出模头的模头阻抗,并且盘阻抗是针对所述一种或多种沉积气体流动的总阻抗的至少40%。

在一些实施方式中,根据前述段落的实施方式所述的方法包括挤出模头,所述挤出模头具有蜂窝几何结构。

一些实施方式涉及一种气相沉积系统,其包括具有室壁的气相沉积室,设置在气相沉积室内并且由室壁包围的挤出模头,其中,所述挤出模头包括:有效直径,所述有效直径是室壁的最小内部截面室尺寸的至少70%,具有多个槽的面,所述多个槽由多个挤出模头销限定,以及多个进料孔。气相沉积组件还包括阻抗盘,所述阻抗盘被设置在气相沉积室内并且定位在挤出模头的面上,所述阻抗盘包括多个通孔,其中,所述通孔具有平均有效直径,其被配置成造成一种或多种沉积气体的压力减少,减少的量是针对阻抗盘和挤出模头的销上的一种或多种沉积气体的流动的总阻抗的至少40%。

在一些实施方式中,根据前述段落的实施方式所述的挤出模头具有蜂窝几何结构。

在一些实施方式中,根据前两段中任一段的实施方式所述的挤出模头包括通孔和进料孔,所述通孔具有中心间横向间距,所述进料孔具有中心间横向间距,并且通孔的中心间横向间距与进料孔的中心间横向间距相差在10%以内。

在一些实施方式中,根据前述任一段落的实施方式所述的系统包括盘阻抗,所述盘阻抗是模头阻抗的65%至150%。

在一些实施方式中,根据前述任一段落的实施方式所述的系统包括盘阻抗,所述盘阻抗是模头阻抗的90%至150%。

附图说明

并入本文的附图构成本说明书的一部分并例示了本公开的实施方式。附图与说明书一起还用于解释所公开的实施方式的原理并能够使相关领域的技术人员实施和利用所公开的实施方式。这些附图旨在说明并非限制。虽然在这些实施方式的上下文中一般地描述了本公开,但应理解,其并非旨在将本公开的范围限制在这些具体的实施方式中。在附图中,相同的附图标记表示相同或功能相似的要素。

图1例示了根据一些实施方式所述的阻抗盘。

图2例示了根据一些实施方式所述的一部分挤出模头。

图3例示了根据一些实施方式所述的挤出模头的顶部平面图,其中挤出模头的一些销未示出,以使其他特征清楚。

图4例示了根据一些实施方式所述的挤出模头和阻抗盘。

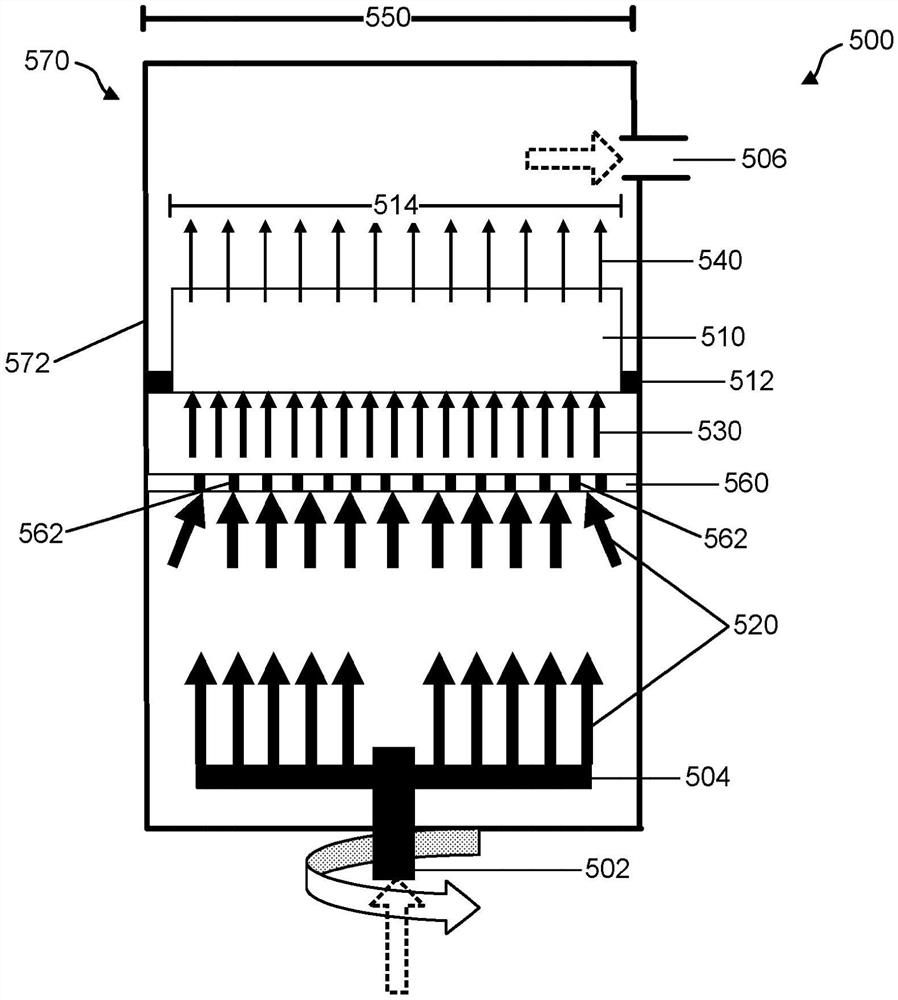

图5是根据一些实施方式所述的用于挤出模头涂覆的气相沉积系统的示意图。

图6是示出了在气相沉积室内的沉积气体的压力变化的图。

图7是示出了对于各种阻抗盘的沉积气体的压力的图表。

图8是示出了对于各种阻抗盘的沉积气体的压力变化的图表。

图9是示出了在具有示例性阻抗盘的气相沉积室中涂覆的挤出模头上的涂层厚度变化,以及根据一些实施方式在具有阻抗盘的气相沉积室中涂覆的挤出模头上的涂层厚度变化的图表。

具体实施方式

以下实例是对本公开的说明而非限制。对各种条件和参数进行其他适当的修改和调整在本领域中是常见的,并且对于本领域的技术人员来说是显而易见的,其属于本公开的精神和范围内。

挤出模头(例如蜂窝挤出模头)的制造可以包括用于磨损保护的涂覆步骤,以起到延长模头寿命的作用。耐磨损涂层还可以有助于控制和维持模头的特征的尺寸(并因此帮助控制和维持由模头形成的挤出物的尺寸精度),例如,蜂窝挤出模头的相邻销之间的槽宽度。

气相沉积涂覆过程,例如化学气相沉积(CVD)涂覆过程可用于在金属基材(例如,挤出模头)上形成无机保护层。如本文所述,无机颗粒沉积在挤出模头表面(例如,限定了进料孔或槽的表面)上,以减少磨损,维持尺寸精度,并且延长挤出模头的寿命。在被构造用于生产具有蜂窝几何结构的制品的挤出模头中,使用气相沉积形成的涂层也可以用于减小挤出模头槽的大小或尺寸(宽度),例如,用于实现比未经涂覆的(“如切割时的”)槽尺寸更细的大小或尺寸。

可以沉积无机颗粒来改进工具(例如,挤出模头)的耐磨损性。颗粒可以沉积以在工具表面上形成耐磨涂层。如本文所用,在沉积过程期间沉积的“颗粒”可在沉积室内大量形成,在沉积室内在表面上直接形成(例如,在目标基材上直接形成),或者它们的组合。大量沉积的颗粒在沉积室内通过蒸气分子之间的反应形成,并且在形成后,这些颗粒沉积在表面上。在表面上直接形成的颗粒通过在沉积室内,蒸气分子在表面上反应形成。颗粒可沉积在表面上以在表面上形成连续或不连续的材料膜、材料层或材料涂层。

为了使蜂窝挤出模头获得一种或多种期望的槽宽度,可使用阻抗盘。阻抗盘是一种带孔盘,其具有多个通孔,所述多个通孔具有特定的有效直径。在本文公开的一些实施方式中,阻抗盘具有尺寸相同的通孔。在一些实施方式中,阻抗盘由薄的不锈钢盘制成,例如,薄的410系列不锈钢盘,但是其他材料也是可能的,特别是可经受得住所选沉积过程的条件(例如,高温等)的那些材料。

在一些情况中,使用“中立”阻抗盘。中立阻抗盘是有效直径与被设计与其一起使用的挤出模头的有效直径大致相等的阻抗盘。在一些实施方式中,使用有效直径比挤出模头的有效直径更大或更小的阻抗盘。应理解,术语“有效直径”在本文中关于各种部件或特征(例如,阻抗盘、挤出模头、通孔等)的尺寸来使用,但是该术语不应被理解为要求对应的部件或特征具有圆形形状。相反,这些部件和特征可呈现非圆形形状,并且在这样的实施方式中,术语“有效直径”旨在指形状的最大外截面尺寸。例如,具有正方形截面形状的挤出模头、阻抗盘或通孔的“有效直径”应是在正方形面上的对角尺寸。

如本文公开的阻抗盘可用于控制气相沉积室内的沉积气体压力,并因此控制在气相沉积室内涂覆在挤出模头上的无机材料的涂层厚度。不期望的沉积气体压力和涂层厚度例如可由以下因素造成:某些材料(例如石墨工具和挤出模头)之间的相互作用,气相沉积室壁和挤出模头之间的相互作用,或者气相沉积室内的温度变化(例如,在挤出模头自身内的不期望的温度变化)。

本文所述的阻抗盘可用于控制在挤出模头销的侧壁上(即,在由挤出销限定的挤出模头槽内)的无机颗粒的涂层厚度。因此,本文所述的阻抗盘可用于在涂覆后获得一种或多种期望的槽宽度。这种控制归因于阻抗盘中的通孔尺寸,其影响流动通过挤出模头的一种或多种沉积气体的浓度(即,组分浓度)。在一些情况中,例如,通过对各种阻抗盘的孔尺寸进行建模和/或实验运行,可形成组分浓度关系,以在挤出模头销的侧壁上提供具有期望厚度和厚度均匀性的涂层。在一些情况中,可基于对不同模头设计的估算涂覆速率,凭经验来选择最小孔尺寸。当模头的有效外直径显著小于气相沉积室的相关内部尺寸(例如,有效直径)(例如,在本文中称为并且在下文中定义为“最小内部截面尺寸”)时,这种经验关系证明与挤出模头类型无关。

例如,上述经验性组分浓度技术可适用于针对一定挤出模头的气相沉积涂覆过程,相比于沉积室的尺寸,该挤出模头具有相对较小的模头有效外直径。例如,在有效直径为约18-20英寸的沉积室中的有效外直径小于或等于9.25英寸的模头。然而,有效直径较大的模头,例如,当在具有相似有效直径的沉积室中涂覆时(例如,在有效为18-20英寸的沉积室中涂覆有效直径为18英寸的模头),该模头可能遭受不均匀的涂层厚度形式,这可导致得到不期望的挤出模头槽宽度。这降低了从这些有效直径较大的模头中挤出的产品的性能。由于有效直径较大的模头(例如,在有效直径为约18-20英寸的沉积室中,并且模头有效直径为18英寸的模头)可能极接近气相沉积室的内部室尺寸,因此,气相沉积室的壁可强烈影响涂层厚度形式。

由于气相沉积室的壁大大靠近被涂覆的挤出模头的外边缘导致的影响(在本文中称为“边界层效应”)可在挤出模头上产生显著的涂层厚度变化性。一般地,并且不希望囿于理论,边界层效应导致在沉积室的壁附近的区域中的一种或多种沉积气体的流场控制沉积在基材上的涂料的量,而不是涂料的沉积根据室中的一种或多种沉积气体的浓度变化来控制。换言之,并且同样不希望囿于理论,气相沉积室的壁附近的边界层效应可能影响气相沉积气体期望地均匀流动通过挤出模头。这是不期望的,因为其大大降低了通过无机颗粒沉积所形成的涂层的厚度均匀性。也就是说,由于边界层效应导致的这种不均匀的流动可造成不想要的涂层厚度变化性,并因此造成挤出模头具有不想要的经涂覆的槽的宽度变化性。

减小单个模头的部件的尺寸变化性,以及多个不同模头之间的尺寸变化性是由模头或一系列多个模头生产尺寸一致的制品(例如陶瓷蜂窝结构)的一个考虑因素。现有的气相沉积设计和方法可能不会在挤出模头上可靠地得到期望且均匀的涂层厚度。对于尺寸类似于沉积室的内部尺寸的模头,特别地,边界层效应可支配沉积气体的流量剖面(即,沉积室中的不同位置处的气体流场和/或气体流动速率),导致单个挤出模头及不同模头之间具有不均匀的中心到外部的涂层厚度,并因此导致不均匀的挤出模头槽宽度。有利的是,本文所述的阻抗盘提供了一定的阻抗,该阻抗至少是总系统阻抗的阈值百分比,以便在气体进入模头之前,减少或抑制气流边界层效应。以这种方式,本文公开的系统和方法可用于在模头的整个宽度上产生更均匀的涂层厚度,即使在模头的外尺寸(例如,有效直径)接近沉积室的内部尺寸(例如,有效直径)的情况下也如此。

本文所述的方法、系统和阻抗盘可减轻上述不想要的涂层厚度变化性。本文所述的阻抗盘被设计用于控制气体流场,使得阻抗盘的盘阻抗与在气相沉积室内的挤出模头的模头阻抗相同或相似。通过产生类似于模头阻抗的盘阻抗,可实现一种或多种沉积气体基本上均匀地流动通过挤出模头。在一个实施方式中,对于具有总阻抗并且所述总阻抗定义为盘阻抗加上模头阻抗的沉积系统,盘阻抗是系统的总阻抗的至少40%。

本文所述的阻抗盘和盘设计方法学利用阻抗盘的阻抗来纠正和克服气体流场不规则性(例如,如上所述由边界层效应造成)。本文所述的阻抗盘和方法解决了上述涂层厚度分布(或变化性)问题。特别地,本文所述的阻抗盘和方法针对有效直径与气相沉积室的内部室尺寸近似的挤出模头,解决了上述涂层厚度分布问题。本文所述的阻抗盘和方法可用于抑制(减少)气流边界层效应,由此在一种或多种气体进入挤出模头的槽之前,纠正一种或多种沉积气体的流场。在一些实施方式中,盘阻抗等于或高于总系统阻抗的某百分比。

如本文所用,“总系统阻抗”或“总阻抗”(对应于“总压力变化”)意为系统的相关部件的气流阻抗的总和。例如,如果系统具有挤出模头和阻抗盘,则总系统阻抗是阻抗盘的盘阻抗与挤出模头的模头阻抗的总和。系统的总阻抗对应于通过系统的压力的总变化(例如,由于盘阻抗导致的阻抗盘上的第一压力下降以及由于模头阻抗导致的挤出模头上的第二压力下降)。因此,如本文所用,“盘阻抗”意为阻抗盘的阻抗,其导致当一种或多种气体流动通过阻抗盘的通孔时,一种或多种沉积气体发生压力下降。因此,如本文所用,“模头阻抗”意为挤出模头的阻抗,其导致当一种或多种气体流动通过挤出模头的开口(例如,进料孔和槽)时,一种或多种沉积气体发生压力下降。

沉积气体包括(i)本文所述的无机颗粒或涂层的一种或多种元素的源气体;和(ii)源气体的载气。示例性源气体包括但不限于四氯化钛(TiCl

除了实验性测试之外或者作为对实验性测试的替代,可利用计算流体动力学建模来限定控制沉积气体的流量和压力以实现期望的涂层厚度和/或期望的槽宽度所需的阻抗盘的孔有效直径。本文所述的技术是模头依赖性的,因为模头阻抗影响总系统阻抗。这允许本文所述的技术应用于各种尺寸的挤出模头和气相沉积室。相比于常规技术,本文所述的阻抗盘和方法学测试显示出涂层厚度变化性的显著改进(即,在模头宽度上的涂层厚度变化性减小),并因此使得槽宽度变化性显著改进。

图1例示了根据一些实施方式所述的阻抗盘100。阻抗盘100包括带孔中心部分102以及围绕中心部分102的边缘106设置的密实边沿部分104。在中心部分102内为多个通孔112,其在中心部分102的放大部分中详细示出。在一些实施方式中,所有通孔112具有相同的有效直径113。在一些实施方式中,通孔112具有不同的有效直径113。可对通孔112的有效直径进行选择,以产生如本文所述的期望的盘阻抗。

在一些实施方式中,通孔112的有效直径在0.007英寸至0.04英寸的范围内,包括子范围。由于存在许多通孔112,因此,在本文中,有效直径的值可以“平均有效直径”来提供,该“平均有效直径”即所有通孔112的有效直径的平均值。例如,在一些实施方式中,通孔的平均有效直径为0.007英寸、0.01英寸、0.02英寸、0.03英寸、或0.04英寸,或者在这些数值中的任何两个数值作为端点的范围内。在一些实施方式中,对通孔112的平均有效直径进行选择,以使得阻抗盘100的盘阻抗是系统针对气相沉积过程期间用于在挤出模头上涂覆无机颗粒的一种或多种沉积气体流的总阻抗的至少40%。在一些实施方式中,对通孔112的平均有效直径进行选择,以使得盘阻抗是针对气相沉积过程期间用于在挤出模头上涂覆无机颗粒的一种或多种沉积沉积气体流的总阻抗的至少50%。在一些实施方式中,对通孔112的平均有效直径进行选择,以使得盘阻抗是针对气相沉积过程期间用于在挤出模头上涂覆无机颗粒的一种或多种沉积气体流的总阻抗的至少60%。

在一些实施方式中,无论通孔112的有效直径是多少,每个通孔112之间的中心间横向间距114在中心部分102中是恒定的。如本文所用的“中心间横向间距”是描述以一定图案布置的多个孔之间的间距的术语。“中心间横向间距”意为在孔的图案中,某个孔的几何中心与离该孔最近的孔的几何中心之间的直线距离。为了测量孔图案的中心间横向间距,排除图案边缘(例如,中心部分102的边缘106)的两个横向间距内的通孔112,因为它们并非所有侧面均被相邻的孔围绕。

在一些实施方式中,中心间横向间距114对应于阻抗盘100被设计成与之一起使用的挤出模头的进料孔的中心间横向间距(例如,图2-3的挤出模头200的进料孔206的中心间横向间距250)。在一些实施方式中,中心间横向间距114与挤出模头的进料孔的中心间横向间距相差在60%以内。在一些实施方式中,中心间横向间距114与挤出模头的进料孔的中心间横向间距相差在50%以内。在一些实施方式中,中心间横向间距114与挤出模头的进料孔的中心间横向间距相差在40%以内。在一些实施方式中,中心间横向间距114与挤出模头的进料孔的中心间横向间距相差在30%以内。在一些实施方式中,中心间横向间距114与挤出模头的进料孔的中心间横向间距相差在20%以内。在一些实施方式中,中心间横向间距114与挤出模头的进料孔的中心间横向间距相差在10%以内。

在一些实施方式中,中心间横向间距114在0.04英寸至0.06英寸的范围内,包括子范围。例如,在一些实施方式中,中心间横向间距114为0.04英寸、0.045英寸、0.05英寸、0.055英寸、或0.60英寸,或者在这些数值中的任何两个数值作为端点的范围内。

图2-3例示了一种示例性挤出模头200。挤出模头200包括模头主体204,其配备有多个进料孔206和销208的阵列。销的外表面(侧壁)210限定了十字形或相交的排料槽214的阵列。销208的表面210在沉积无机颗粒之前可以是未经涂覆的,或者在沉积另外的有机颗粒之前可包含经沉积的预先存在的涂层。挤出模头200的排料面216由销208的端表面212以及在销208的侧表面210之间形成的排料槽214的对应开口形成。在所例示的实施方式中,挤出模头200是蜂窝挤出模头。在一些实施方式中,进料孔206和槽214可被切割到相应的深度,以使得槽214在重叠区域220处与进料孔206重叠。重叠区域220可以促进批料在挤出过程期间从进料孔206流动通过槽214。

如图3所示(其中,为了增加进料孔206的特征的清晰性,一些销208未示出),进料孔206具有平均有效直径,所述平均有效直径由每个进料孔206的有效直径252限定。进料孔250通过中心间横向间距250间隔开,该中心间横向间距250可对应于阻抗盘100的通孔112的中心间横向间距114的距离。在一些实施方式中,进料孔206的平均有效直径在0.03英寸至0.07英寸的范围内,包括子范围。例如,在一些实施方式中,进料孔206的平均有效直径为0.03英寸、0.035英寸、0.039英寸、0.04英寸、0.045英寸、0.05英寸、0.055英寸、0.06英寸、0.065英寸、或0.07英寸,或者平均有效直径在这些数值中的任何两个数值作为端点的范围内。

在一些实施方式中,销208作为挤出模头200的单一元件来制造,该单一元件或者是模头主体204的部分,或者是通过金属与金属结合而与模头主体204连接的复合模头排料区段。如果不作为单一主体形成,则可以本领域已知或发现的任何方式进行各种模头元件的任何结合。例如,已知焊接、钎焊和扩散结合技术用于层压挤出模头的组装。单一模头结构的使用特别适于生产难以将销结合到支承层的模头(例如,对于尺寸相对较小的销而言)。

挤出模头200可以由本领域已知或发现的任何材料制造。适于制造主模头元件的材料的实例包括工具钢(称为高速钢)、马氏体钢、沉淀硬化钢和不锈钢(例如马氏体不锈钢)。示例性的马氏体不锈钢包括但不限于400系列不锈钢,例如422不锈钢和450不锈钢,以及沉淀硬化不锈钢,例如17-4PH不锈钢。

在一些实施方式中,至少部分基于针对排料槽214和待组装的模头主体204所选择的设计,来选择或确定制造挤出模头200的方法。例如,对于图2-3所示的挤出模头200的构造,可以使用通过以下的组合来制造,所述组合即,针对成形的进料孔扩展的电火花加工(EDM)与用于形成槽和销形状的线EDM开槽的组合。

图4例示了根据一些实施方式所述的挤出模头和中立阻抗盘组件400。组件400包括阻抗盘410和挤出模头420,所述阻抗盘410包括带孔中心部分412以及密实边沿部分414。挤出模头420可以与挤出模头200相同或相似。阻抗盘410可以与阻抗盘100相同或相似(包括特征和/或部件的任何组合)。

阻抗盘410具有厚度416。在一些实施方式中,厚度416在0.005英寸至0.05英寸的范围内,包括子范围。例如,在一些实施方式中,厚度416为0.005英寸、0.006英寸、0.007英寸、0.008英寸、0.009英寸、0.01英寸、0.02英寸、0.03英寸、0.04英寸、0.05英寸,或者在这些数值中的任何两个数值作为端点的范围内。阻抗盘410具有有效直径440,其针对外边缘442来测量。

挤出模头420具有有效直径430,其针对外边缘432来测量。在一些实施方式中,有效直径430在8英寸至20英寸的范围内,包括子范围。例如,有效直径430可以是8英寸、9英寸、10英寸、11英寸、12英寸、13英寸、14英寸、15英寸、16英寸、17英寸、18英寸、19英寸、或20英寸,或者有效直径在这些数值中的任何两个数值作为端点的范围内。在一些实施方式中,阻抗盘410的有效直径440与挤出模头420的有效直径430相同(即,阻抗盘410可以是中立阻抗盘)。

图5是根据一些实施方式所述的用于挤出模头涂覆的气相沉积系统500的示意图。系统500包括气相沉积室570,其具有气体进口502和气体出口506。在室570内设置有挤出模头510和阻抗盘560,挤出模头510通过模头保持器512得到保持。阻抗盘560可位于室570内并且在挤出模头510的面的上方。阻抗盘560具有多个通孔562,并且可与阻抗盘100或阻抗盘400相同或相似。挤出模头510可以与挤出模头200相同或相似(例如,包括特征或部件的任何组合),并且具有从中延伸通过的多个开口(例如,由多个挤出模头销限定的槽,进料孔等)。

系统500可以是化学气相沉积系统或物理气相沉积系统。在一些实施方式中,气相沉积系统500包括旋转t形物(rotary-t)504。在使用期间,一种或多种沉积气体(例如,源气体或载气)可从气体进口502流动通过旋转t形物504并进入到室570的内侧中。在实际中,阻抗盘560被设置在气体进口502与挤出模头510的面之间,使得一种或多种沉积气体从气体进口502流动,通过阻抗盘560中的通孔562,并进入到挤出模头510的开口中,以在侧壁或限定了开口的表面(即,限定了进料孔的壁或限定了槽的销)上沉积无机颗粒。在挤出(模头)510类似于具有进料孔(例如,近似于进料孔206)和槽(例如,近似于槽214)的模头200的实施方式中,模头510可以在室570中取向,以使得在首先流动通过挤出模头510中的槽后,所述一种或多种沉积气体流动通过挤出模头510的进料孔。

当一种或多种沉积气体进入室570时,气体具有第一气体压力520。然而,当气体流动通过阻抗盘560时,由于阻抗盘560的盘阻抗,压力下降到第二气体压力530。类似地,当气体行进通过挤出模头510时,由于挤出模头510的模头阻抗,气体的压力下降到第三气体压力540。因此,通过阻抗盘560和挤出模头510的室570内的气体压力总变化等于第一气体压力520减去第三气体压力540。在一些实施方式中,阻抗盘560的盘阻抗是室570内的部件(例如,阻抗盘和挤出模头)的总流量阻抗的至少40%。在一些实施方式中,阻抗盘560的盘阻抗是室570内的总流量阻抗的至少50%。在一些实施方式中,阻抗盘560的盘阻抗在针对室570内的流动的总阻抗(即,总系统阻抗)的40%至60%的范围内,包括子范围。例如,在一些实施方式中,阻抗盘560的盘阻抗是针对室570内的流动的总阻抗的40%、45%、50%、55%或60%,或者在这些数值中的任何两个数值作为端点的范围内。

在一些实施方式中,阻抗盘560的盘阻抗在挤出模头510的模头阻抗的65%至150%的范围内,包括子范围。例如,在一些实施方式中,阻抗盘560的盘阻抗是挤出模头510的模头阻抗的65%、70%、80%、90%、100%、110%、120%、130%、140%或150%,或者在这些数值中的任何两个数值作为端点的范围内。特别地,如本文所述,将盘阻抗设置成大致等于或大于模头阻抗可以有利地影响通过沉积室的气体流场(例如,相对于模头阻抗,盘阻抗优选为80%、90%或更大),从而能够在挤出模头的特征上更均匀地分布沉积材料(即,减小涂层厚度变化性),特别是对于有效直径与沉积室的有效直径类似的模头(例如,与沉积室的有效直径相差在70%以内的模头,和/或模头的外周界与沉积室的内壁之间的间距小于约1-2英寸)。

如图5所示,挤出模头510的有效直径514(在图4中也显示为有效直径430)几乎与室570的最小内部截面尺寸550一样大。如本文所用,“最小内部截面尺寸”是气相沉积室壁(例如,图5中的壁572)的最小内部截面尺寸,其垂直于室内以及通过旨在容纳沉积目标(例如挤出模头)的室的区域的沉积气体的预计流来测量。出于本文的目的,气相沉积室的最小内部截面尺寸一般也对应于当将挤出模头放置在室中时,使得挤出模头的外边缘与室的内壁之间的间隙或空间最小的室尺寸。例如,对于具有圆形截面形状的室的壁,最小内部截面尺寸是圆的有效直径。又例如,对于具有正方形截面形状的室的壁,最小内部截面尺寸是正方形的长度或宽度。

如上所述,边界层效应可影响在室570内进行的沉积过程的结果(例如,可影响所施涂的涂层的厚度的变化性),尤其是在模头510的尺寸(例如,有效直径)接近室570的最小内部截面尺寸550的情况中。例如,发明人认定,在挤出模头的外边缘位于距离沉积室的内壁小于几英寸(例如,小于3英寸)的位置的实施方式中,尤其是挤出模头的外边缘位于距离沉积室的内壁小于1.5英寸或者尤其小于1英寸的位置的实施方式中,可存在边界层效应。

在一些实施方式中,模头510的有效直径514是室570的最小内部截面尺寸550的至少70%。在一些实施方式中,模头510的有效直径514是室570的最小内部截面尺寸550的至少75%。在一些实施方式中,模头的有效直径514是室570的最小内部截面尺寸550的至少80%。在一些实施方式中,模头510的有效直径514是室570的最小内部截面尺寸550的至少85%。在一些实施方式中,模头的有效直径514是室570的最小内部截面尺寸550的至少90%。在一些实施方式中,模头的有效直径514是室570的最小内部截面尺寸550的至少95%。如本文所述,在有效直径514几乎等于室570的最小内部截面尺寸550的情况中,使阻抗盘560的盘阻抗大致等于、或大于盘阻抗(例如,盘阻抗是总阻抗的至少40%)是重要的。

图6是对示例性挤出模头气相沉积涂覆系统(例如,如图5所示的系统500)中的沉积气体的总压力变化进行建模的图表600。图6中的线代表下述:线A代表沉积气体进入模型化气相沉积室中的阻抗盘时的位置;线B代表沉积气体离开模型化气相沉积室中的阻抗盘时的位置;线C代表沉积气体进入模型化气相沉积室中的挤出模头时的位置;并且线D(即,X位置=零)代表沉积气体离开模型化气相沉积室中的挤出模头的重叠区域时的位置,重叠区域例如图2所示的重叠区域220(在该模型中,在重叠区域后的通过进料孔的任何额外的压力下降被认为忽略不计)。

如图表600所示,在利用阻抗盘的气相沉积系统中,当沉积气体流动通过阻抗盘时,沉积气体的压力下降,如图表600中的线A与线B之间的下降所示。该压力下降在本文中被称为盘阻抗。取决于挤出模头的有效直径和气相沉积室的最小内部截面尺寸,相比于当沉积气体流动通过挤出模头时的压力下降(如线C后出现的压力下降所示),流动通过阻抗盘时的压力下降可以极低。当沉积气体流动通过挤出模头时的压力下降在本文中被称为模头阻抗。如果模头和室的尺寸相似,则盘阻抗与模头阻抗之间的差异可成为问题,因为其可导致在挤出模头上的沉积涂层具有不期望的不均匀涂层厚度。例如,对于具有外有效直径并且该外有效直径类似于气相沉积室的最小内部截面室尺寸的挤出模头(例如,外有效直径是最小内部截面尺寸的至少70%,和/或模头的外边缘与室的内壁之间具有小于约1至1.5英寸的间隙),由于边界层效应,模头阻抗与盘阻抗之间的差异一般较大,这导致不期望的不均匀的涂层厚度。

如上所述,边界层效应导致沉积气体的流场支配了一种或多种沉积气体的浓度。例如,涂层厚度不是一致地由室中的沉积气体浓度控制,靠近室壁的涂层厚度还受边界层效应影响。这是不期望的,因为这显著减小了阻抗盘在控制气相沉积室内的无机颗粒沉积中的影响,并因此减小了通过沉积无机颗粒形成的涂层的均匀性。

同样如上所述,本文所述的阻抗盘可减轻通过沉积过程施涂的涂层的不期望的厚度变化性。本文所述的阻抗盘被设计用于控制气体流场,使得阻抗盘的盘阻抗与在气相沉积室内的挤出模头的模头阻抗相同或相似。通过产生类似于模头阻抗的盘阻抗(例如,在模头阻抗的65%至150%内,或者更优选,在模头阻抗的90%至150%内),可实现一种或多种沉积气体基本上均匀地流动通过挤出模头。在一些实施方式中,盘阻抗在针对沉积室内的流动的总阻抗的40%至60%的范围内,和/或模头阻抗的65%至150%的范围内,如上所述。通过定制阻抗盘中的通孔的尺寸(例如,通孔112的有效直径113)以获得气相沉积系统500的特定盘阻抗,可实现控制阻抗盘的盘阻抗。

图7中的图表700示出了在具有阻抗盘并且所述阻抗盘具有变化的通孔有效直径的挤出模头气相沉积涂覆系统中的沉积气体的模型化压力下降分布。类似于图表600,随着沉积气体移动通过气相沉积室,其在线A处(在此处其流动通过阻抗盘)经历第一压力下降,然后在线C处(在此处其流动通过挤出模头)经历第二压力下降。如图表700中的模型化结果所证明的,对于具有平均有效直径为0.02英寸的通孔的阻抗盘,沉积气体的压力下降最小,而对于具有平均有效直径为0.042英寸的通孔的阻抗盘,沉积气体的压力下降最大。因此,图表700显示出较小的平均孔有效直径可增加阻抗盘的盘阻抗。因此,较小的平均孔有效直径可增加盘阻抗针对气相沉积室的总压力变化的贡献的百分比。这种百分比增加可用于将阻抗盘的盘阻抗定制成与当沉积气体流动通过气相沉积室内的挤出模头时沉积气体的压力下降(即,模头阻抗)相似。

图8是在恒定气体流速(速度=1.0m/秒)下,对盘阻抗对气相沉积室的总压力变化的贡献与阻抗盘孔尺寸的关系进行建模的图表800。在图表800中,“cpsi600”线示出了某种阻抗盘的压力下降百分比(盘阻抗),该阻抗盘被设计成与生产具有约600个孔道/平方英寸(“cpsi”)的烧制陶瓷的挤出模头一起使用,并且利用这种挤出模头来建模。应注意,由于挤出模头的销最终形成成品蜂窝体的孔道(或通道),因此,挤出模头可具有约600个销/平方英寸。然而,由于在挤出后蜂窝体收缩(例如,高至15%的收缩率)以及有时候生长(例如,高至2%的生长率),例如,在从挤出的生坯状态烧制成陶瓷状态期间,因此,在一些实施方式中,挤出模头将具有导致生长或收缩的不同数目的销/平方英寸。同时,“cpsi 400”线示出了某种阻抗盘的压力下降百分比(盘阻抗),该阻抗盘被设计成与生产具有约400个孔道/平方英寸(“cpsi”)的蜂窝体的挤出模头一起使用,并且利用这种挤出模头来建模。“cpsi600”阻抗盘与“cpsi 400”阻抗盘之间的差异是这些盘上的通孔的中心间横向间距,这对应于相应的“600cpsi”和“400cpsi”挤出模头上的销和进料孔的放置。

如图表800所示,对对应于600cpsi的模头实现40%的盘阻抗贡献的适当通孔有效直径为0.025英寸,而对对应于400cpsi孔道密度的模头实现40%的盘阻抗贡献的适当通孔有效直径为约0.033英寸。图表800所示的结果证明了通过对阻抗盘的通孔的平均孔尺寸和/或中心间横向间距进行定制,可控制盘阻抗。

对图表800中建模的阻抗盘进行经验测试显示出,当在气相沉积系统中存在边界层效应时,例如,由于相比于沉积室的尺寸,具有相对较大的挤出模头的缘故而存在边界层效应,导致得到气相沉积系统的总压力变化(阻抗)的40%或更大的阻抗盘可足以控制任何尺寸的挤出模头的边界层效应。

图9是示出了涂覆有无机颗粒的挤出模头的平均涂层厚度变化性的图表900。“盘A”的结果针对的是在具有阻抗盘的化学气相沉积室中涂覆的18英寸挤出模头,所述阻抗盘的盘阻抗小于针对用于在挤出模头上涂覆无机颗粒的一种或多种沉积气体的流动的总阻抗的40%。“盘B”的结果针对的是在具有阻抗盘的化学气相沉积室中涂覆的18英寸挤出模头,所述阻抗盘的盘阻抗大于针对用于在挤出模头上涂覆无机颗粒的一种或多种沉积气体的流动的总阻抗的40%。对于“盘A”和“盘B”结果,挤出模头的直径是最小内部截面室尺寸的至少70%。测试的所有盘均是中立阻抗盘。测试的挤出模头被设计用于生产具有600cpsi的蜂窝体。图表900中报告的平均涂层厚度变化性是对至少五个被测量的挤出模头,从挤出模头面的中心到挤出模头面的边缘测得的涂层厚度的平均变化。

如图表900所示,使用盘阻抗较高的阻抗盘(“盘B”)使得平均涂层厚度变化接近零(期望的变化水平)。“盘A”的结果显示出平均涂层厚度变化为约-2.4微米(μm),并且标准偏差为4.8微米。这意味着向着测试的挤出模头的边缘移动时,平均涂层厚度减少约2.4微米。“盘B”的结果显示出平均涂层厚度变化为约-0.03英寸,并且标准偏差为1.5微米。这意味着向着测试的挤出模头的边缘移动时,平均涂层厚度减少约0.03微米。因此,盘阻抗为针对气相沉积系统的流的总阻抗的至少40%的阻抗盘显著减小了涂层厚度变化,并因此显著减小了槽宽度变化性。被设计用于生产具有400cpsi的蜂窝体的挤出模头实现了相似结果。

虽然本文已经描述了各个实施方式,但是这些实施方式作为示例而非限制来提供。应该显而易见的是,基于本文所列出的教导和指导,一些修改和改良旨在落入所公开的实施方式的等同形式的含义和范围内。对本领域技术人员显而易见的是,可以对本文公开的实施方式的形式和细节进行各种改变而不偏离本公开的精神和范围。本领域技术人员应理解的是,本文给出的实施方式中的要素不一定是互相排斥的,而是可以互换以满足各种情况。

本文参考附图中例示的本公开的实施方式详细描述本公开的实施方式,在附图中,相同的附图标记用于表示相同或功能相似的要素。提到的“一个实施方式”、“一种实施方式”、“一些实施方式”、“在某些实施方式中”等表示所描述的实施方式可以包括特定的特征、结构或特性,但是每个实施方式可以不必包括特定的特征、结构或特性。而且,这样的短语不一定指相同的实施方式。此外,当结合实施方式描述特定特征、结构或特性时,认为结合其他实施方式影响这种特征、结构或特性是在本领域技术人员的知识范围内的,无论是否明确描述。

实例是对本公开的说明而非限制。对各种条件和参数进行其他适当的修改和调整在本领域中是常见的,并且对于本领域的技术人员来说是显而易见的,其属于本公开的精神和范围内。

如果本文中列出包含上限值和下限值的数值范围,则除非在特定情形下另外指出,否则该范围旨在包括范围的端点以及该范围之内的所有整数和分数。权利要求的范围并不限于定义范围时所列举的具体值。另外,当数量、浓度或其他数值或参数以范围、一个或多个优选范围或优选上限值和优选下限值的列表的形式给出时,这应当被理解为明确公开了由任何范围上限或优选值与任何范围下限或优选值的任何配对形成的所有范围,而无论这些配对是否被单独公开。最后,当使用术语“约”来描述范围的值或端点时,应理解本公开包括所参考的具体值或者端点。如果数值或范围的端点陈述为“约”,则旨在教导了该数值或范围的端点,即,包括未被“约”修改的数值或端点。

上文已经借助于例示了特定功能及其关系的实施方式的功能构建块来描述了本公开的实施方式。为了便于描述,本文中任意定义了这些功能构建块的边界。可以定义替代边界,只要适当地执行指定的功能及其关系即可。

应理解,本文使用的短语或术语是为了描述而非限制。本公开的广度和范围不应受限于上述任何示例性实施方式,而应根据所附权利要求书及其等同内容来定义。

- 使用阻抗盘对挤出模头进行气相沉积涂覆的系统和方法

- 挤出模头,对线材芯进行涂覆的方法,和通过所述挤出模头和方法制备的涂覆线材