模块化装配式球铰

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及桥梁设计施工技术领域,具体是关于一种模块化装配式球铰。

背景技术

目前,随着国家基础设施的大力兴建,高速铁路、高速公路建设蓬勃发展,新建路网与原有路网存在交叉情况,在新建路网与原有路网交叉时多采用新线上跨既有线的方式,为了不影响既有线的运营,桥梁平转的施工方法被越来越多的工程采用。平转法转动体系的承重系统由上转盘、下转盘和转动球铰构成,下转盘为支撑转体结构全部重量的基础,上转盘连接桥墩、主梁等上部结构,上下转盘之间设转动球铰,通过球铰使上转盘相对于下转盘转动,达到转体目的。

随着平转桥梁跨度的增大,转体结构吨位随之大幅增加,从常规的几千吨增至上万吨,甚至数万墩,常规铸造的整体式球铰因加工难度大和运输不方便等原因,已不能很好地满足实际工程的需求,因此对超大吨位球铰的合理结构形式提出新的要求。

发明内容

针对上述问题,本发明的目的是提供一种模块化装配式球铰,以避免整体式球铰加工难度大和运输不方便的问题。

为实现上述目的,本发明采取以下技术方案:

本发明所述的模块化装配式球铰,包括上球面板和下球面板,所述上球面板的中心位置设置有上销轴套筒,所述下球面板的中心位置设置有下销轴套筒,所述上销轴套筒通过销轴与所述下销轴套筒可转动的连接;所述上球面板和所述下球面板均至少包括第一层面板组件、第二层面板组件和第三层面板组件,所述第一层面板组件为一圆形的第一面板标准件,所述第一面板标准件设置于上球面板或所述下球面板的圆心处;所述第二层面板组件为由若干个第二面板标准件拼接成的环形结构,环形结构的所述第二层面板组件绕所述第一层面板组件的外圆周周向布置并在两者之间形成第一环形接缝;相邻两个第二面板标准件之间形成第一纵向接缝;所述第三层面板组件为由若干个第三面板标准件拼接成的环形结构,环形结构的所述第三层面板组件绕所述第二层面板组件的外圆周周向布置并在两者之间形成第二环形接缝;相邻两个第三面板标准件之间形成第二纵向接缝。

所述的模块化装配式球铰,优选地,所述第一层面板组件的外圆周上设置有第一环肋板,所述第二层面板组件的内圆周上也设置有第一环肋板,两个第一环肋板通过第一连接件连接;所述第二层面板组件的外圆周上设置有第二环肋板,所述第三层面板组件的内圆周上也设置有第二环肋板,两个所述第二环肋板通过第二连接件连接。

所述的模块化装配式球铰,优选地,每个所述第二面板标准件的两端分别设置有第一纵肋板,相邻两个第二面板标准件的相对应的两个第一纵肋板通过第三连接件连接;每个所述第三面板标准件的两端分别设置有第二纵肋板,相邻两个第三面板标准件的相对应的两个第二纵肋板通过第四连接件连接。

所述的模块化装配式球铰,优选地,所述第二层面板组件上的第一纵向接缝与所述第三层面板组件上的第二纵向接缝错位设置。

所述的模块化装配式球铰,优选地,所述上球面板的所述第一环肋板、第二环肋板、第一纵肋板和第二纵肋板设置于所述上球面板的顶面;所述下球面板的所述第一环肋板、第二环肋板、第一纵肋板和第二纵肋板设置于所述下球面板的底面。

所述的模块化装配式球铰,优选地,所述下球面板的所述第一层面板组件的顶面设置有若干个第一标准球面滑块,若干个所述第一标准球面滑块在所述下球面板的所述第一层面板组件上绕一个设置中心在多个不同圆周上周向布置;所述下球面板顶面的所述第一环形接缝处设置有若干个第二标准球面滑块,所述第二标准球面滑块绕所述下球面板的所述第一环形接缝周向设置;所述下球面板的所述第二层面板组件的顶面设置有若干个第三标准球面滑块,若干个所述第三标准球面滑块在所述下球面板的所述第二层面板组件上周向设置;所述下球面板顶面的所述第二环形接缝处设置有若干个第四标准球面滑块,所述第四标准球面滑块绕所述下球面板的所述第二环形接缝周向设置;所述下球面板的所述第三层面板组件的顶面设置有若干个第五标准球面滑块,若干个所述第五标准球面滑块在所述下球面板的所述第三层面板组件上周向设置。

所述的模块化装配式球铰,优选地,还包括定位板和定位螺栓,所述定位板和所述定位螺栓用于对所述第一面板标准件、若干个所述第二面板标准件和若干个所述第三面板标准件进行预拼装,在预拼装时,两个所述定位板分别设置于所述上球面板的底部和下球面板的顶部,通过若干个定位螺栓将所述上球面板和所述下球面板的所述第一面板标准件、若干个所述第二面板标准件和若干个所述第三面板标准件拼装后分别定位在两个所述定位板上。

所述的模块化装配式球铰,优选地,所述第一环形接缝处、所述第二环形接缝处、所述第一纵向接缝处和所述第二纵向接缝处均设置有若干个对准企口,所述对准企口由凹槽和凸起配合组成。

所述的模块化装配式球铰,优选地,所述上球面板和所述下球面板的底面均为弧形面。

本发明由于采取以上技术方案,其具有以下优点:

1)本发明上、下球面板被分为小块的标准件,降低了球铰的运输难度,方便了现场施工的吊装作业;

2)本发明各装配标准件的接缝相互错开,没有贯穿球面板的通缝,使球铰的整体受力更加合理;

3)本发明使用条状球面滑块布置在球面板接缝位置以避免钢板接缝处错台导致的受力不均;

4)本发明各球面钢板均为标准件,提高了模具和加工设备的使用效率;与整体铸造的球铰相比,本发明原材料选用小块的标准化矩形钢板,铣削作业量小,节省材料;

5)本发明下球面板的底部为弧面,混凝土气泡可沿弧面排出,不存在球铰下部混凝土浇筑不密实的风险。

附图说明

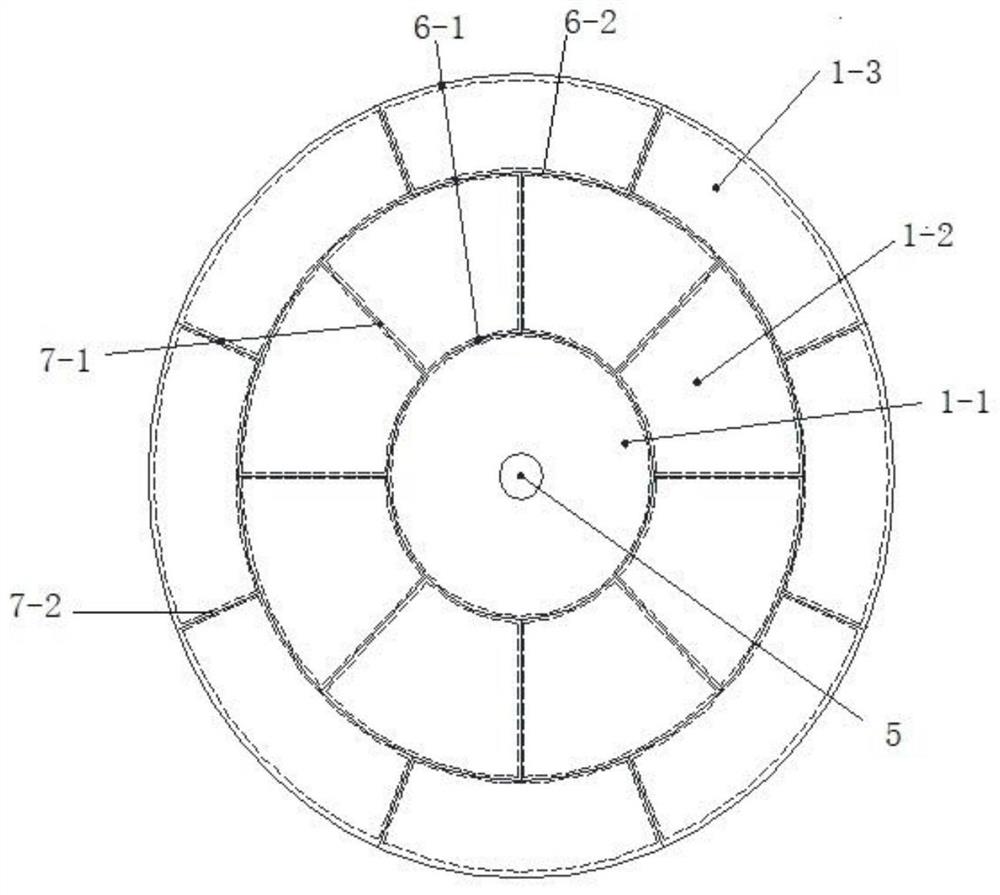

图1为本发明的上球面板或下球面板的平面结构示意图;

图2为本发明的剖面结构示意图,其中A放大图为对准企口的示意图,B放大图为球面滑块与上球面板和下球面板的位置关系示意图;

图3为本发明借助定位板预拼装示意图;

图4为本发明的球面滑块布置的平面示意图;

图5为本发明各面板标准件的对准企口位置关系示意图,图中C放大图为对准企口示意图;

图6为传统的拼装式球铰的平面示意图;

图7为传统的球铰铣削示意图;

图8为本发明的铣削示意图。

图中各附图标记为:

1-上球面板;1-1-第一面板标准件;1-2-第二面板标准件;1-3-第三面板标准件;2-下球面板;3-上销轴套筒;4-下销轴套筒;5-销轴;6-1-第一环肋板;6-2-第二环肋板;7-1-第一纵肋板;7-2-第二纵肋板;8-螺栓;9-定位板;10-定位螺栓;11-第一环形接缝;12-第一纵向接缝;13-第二环形接缝;14-第二纵向接缝;15-1-第一标准球面滑块;15-2-第二标准球面滑块;15-3-第三标准球面滑块;15-4-第四标准球面滑块;15-5-第五标准球面滑块。

具体实施方式

以下将结合附图对本发明的较佳实施例进行详细说明,以便更清楚理解本发明的目的、特点和优点。应理解的是,附图所示的实施例并不是对本发明范围的限制,而只是为了说明本发明技术方案的实质精神。

如图1和图2所示,本发明提供的模型化装配式球铰,包括上球面板1和下球面板2,上球面板1的中心位置设置有上销轴套筒3,下球面板2的中心位置设置有下销轴套筒4,上销轴套筒3通过销轴5与下销轴套筒4可转动的连接。

其中,上球面板1至少包括第一层面板组件、第二层面板组件和第三层面板组件,其中第一层面板组件为一圆形的第一面板标准件1-1,第一面板标准件1-1设置于上球面板的圆心处;第二层面板组件为由若干个第二面板标准件1-2拼接成的环形结构,环形结构的第二层面板组件绕第一层面板组件的外圆周周向布置并在两者之间形成第一环形接缝11(见图4);相邻两个第二面板标准件1-2之间形成第一纵向接缝12(见图4);第三层面板组件为由若干个第三面板标准件1-3拼接成的环形结构,环形结构的第三层面板组件绕第二层面板组件的外圆周周向布置并在两者之间形成第二环形接缝13(见图4);相邻两个第三面板标准件之间形成第二纵向接缝14(见图4)。

其中,下球面板2的结构与上球面板的结构相同,故不再赘述。

当然,上球面板1和下球面板2可按上述规则继续增加环形结构的面板组件。

在上述实施例中,优选地,第一层面板组件的外圆周上设置有第一环肋板6-1,第二层面板组件的内圆周上也设置有第一环肋板6-1,两个第一环肋板6-1通过第一连接件连接;第二层面板组件的外圆周上设置有第二环肋板6-2,第三层面板组件的内圆周上也设置有第二环肋板6-2,两个第二环肋板6-2通过第二连接件连接。由此,通过第一环肋板6-1和第一连接件将第一层面板组件和第二层面板组件拼接起来并固定;通过第二环肋板6-2和第二连接件将第二层面板组件和第三层面板组件拼接起来并固定。

在上述实施例中,优选地,每个第二面板标准件1-2的两端分别设置有第一纵肋板7-1,相邻两个第二面板标准件1-2的相对应的两个第一纵肋板7-1通过第三连接件连接;每个第三面板标准件1-3的两端分别设置有第二纵肋板7-2,相邻两个第三面板标准件1-3的相对应的两个第二纵肋板7-2通过第四连接件连接。由此,通过多个第一纵肋板7-1和第三连接件将各个第二面板标准件1-2拼接起来并固定;通过多个第二纵肋板7-2和第四连接件将各个第三面板标准件1-3拼接起来并固定。

需要说明的是,第一连接件、第二连接件、第三连接件和第四连接件可以均为螺栓8。

在上述实施例中,优选地,第二层面板组件上的第一纵向接缝12与第三层面板组件上的第二纵向接缝14错位设置。由此,与图6所示的通缝相比,本发明所述的球铰的整体受力更加合理。

在上述实施例中,优选地,上球面板1的第一环肋板6-1、第二环肋板6-2、第一纵肋板7-1和第二纵肋板7-2设置于上球面板1的顶面;下球面板的第一环肋板6-1、第二环肋板6-2、第一纵肋板7-1和第二纵肋板7-2设置于下球面板2的底面。

在上述实施例中,优选地,如图4所示,下球面板2的第一层面板组件的顶面设置有若干个第一标准球面滑块15-1,若干个第一标准球面滑块15-1在下球面板2的第一层面板组件上绕一个设置中心在多个不同圆周上周向布置;下球面板2顶面的第一环形接缝11处设置有若干个第二标准球面滑块15-2,第二标准球面滑块15-2绕下球面板2的第一环形接缝11周向设置;下球面板2的第二层面板组件的顶面设置有若干个第三标准球面滑块15-3,若干个第三标准球面滑块15-3在下球面板2的第二层面板组件上周向设置;下球面板2顶面的第二环形接缝13处设置有若干个第四标准球面滑块15-4,第四标准球面滑块15-4绕下球面板2的第二环形接缝13周向设置;下球面板2的第三层面板组件的顶面设置有若干个第五标准球面滑块15-5,若干个第五标准球面滑块15-5在下球面板的第三层面板组件上周向设置。工作的时候,在各个标准球面滑块表面及之间涂满黄油四氟粉,在销轴5外包裹聚四氟乙烯,球铰的上球面板1与镶嵌在下球面板2上的各标准球面滑块形成转动体系,实现桥梁的梁体的水平转动。

在上述实施例中,优选地,如图3所示,本发明还包括定位板9和定位螺栓10,定位板9和定位螺栓10用于对第一面板标准件1-1、若干个第二面板标准件1-2和若干个第三面板标准件1-3进行预拼装,在预拼装时,两个定位板9分别设置于上球面板1的底部和下球面板2的顶部,通过若干个定位螺栓10将上球面板1和下球面板2的第一面板标准件1-1、若干个第二面板标准件1-2和若干个第三面板标准件1-3拼装后分别定位在两个定位板9上。

在上述实施例中,优选地,如图5所示,第一环形接缝11处、第二环形接缝13处、第一纵向接缝12处和第二纵向接缝14处均设置有若干个对准企口,对准企口由凹槽和凸起配合组成。对准企口可以方便对准拼接。

在上述实施例中,如图8所示,上球面板1和下球面板2的底面均为弧形面。如图7所示,传统的球铰的下球面板的底面为平面,现场浇筑混凝土时,气泡会依附在下球面板底部平面上,造成球铰下部混凝土浇筑不密实,带来安全隐患;与传统的球铰相比,本发明的混凝土气泡可沿弧形面排出,不存在球铰下部混凝土浇筑不密实的风险。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 模块化装配式球铰

- 一种大吨位装配式转体球铰