一种不使用粘合剂合成石墨毡的方法

文献发布时间:2023-06-19 12:24:27

本发明主张于2018年11月15日提交的序号第201811043051号的印度临时专利申请案的优先权,其发明名称为“一种不使用粘合剂合成石墨毡的方法”,其内容通过引用完整地并入本文。

技术领域

本发明一般涉及的领域为石墨烯纳米技术以及石墨烯材料的加工。本发明特别地涉及一种合成石墨毡的方法。本发明更具体地涉及一种在不使用任何种类的粘合剂的情况下,合成/制备石墨毡的方法。本发明尤其涉及一种合成无粘合剂、无支撑并具机械强度的石墨毡的方法。

背景技术

石墨烯是由sp2杂化碳原子组成的原子级超薄二维单层,其中原子以六边形图案排列,并形成蜂窝状的晶格结构。近年来,石墨烯材料已被广泛研究用于能量存储和收集、纯化和过滤、有机和柔性电子、气体和化学传感以及无金属催化等一系列应用,因其独特的特性,包括大的理论表面积、可控的孔洞结构和表面形态、优异的电子载流子迁移率以及易于表面功能化,用于进一步提高催化活性和电子载流子迁移率,并改变传感选择性和灵敏度。

尽管石墨烯享有一系列特殊的特性,但加工石墨烯材料以开发能保留这些特殊特性的毡是一项具有挑战性的任务。一般而言,在石墨毡的制造中会加入聚合物粘合剂以提供石墨毡机械稳定性,从而使石墨毡本质上变成无支撑的片材。然而,使用这些粘合剂会对石墨毡的特性和性能产生负面影响。例如,聚合物粘合剂使石墨毡的表面积和孔洞数减少,导致可用活性位点急剧减少,从而影响石墨毡的电化学、催化和传感特性。此外,添加低导电性/非导电性聚合物会影响石墨毡的整体电导率,从而对石墨毡在电化学和电子应用中的性能和效率产生直接影响。

因此,需要开发一种简易的方法来实现石墨烯材料的合成,以制备石墨毡而无需添加任何粘合剂,同时不影响石墨毡的机械特性。此外,需要一种在合成石墨毡的过程中使石墨烯材料解聚的方法。

将在本发明中解释上述的缺点、劣势和问题,通过阅读以下说明书就可理解。

发明内容

本发明的主要目的是提供在没有任何粘合剂材料的情况下,制备/合成石墨毡的方法。

本发明的另一目的是提供制备无粘合剂的石墨毡的方法,其中石墨烯材料选自由石墨烯片、石墨烯带、石墨烯薄片、石墨烯泡沫、石墨烯海绵、石墨烯气凝胶、石墨烯3D结构、高度膨胀石墨、交联石墨烯片、洋葱状石墨烯和石墨烯球及其衍生物所组成的群组。

本发明的又一目的是提供在制造/合成石墨毡期间使石墨烯材料解聚的方法。

本发明的又一目的是提供用于制备/制造或合成石墨毡的初级石墨烯材料的模塑方法,其中所述模塑工艺选自由真空压实、压缩、压制、辊压以及注射成型工艺/技术所组成的群组。

本发明的又一目的是提供厚度为0.5mm-15mm的石墨毡。

本发明的又一目的是提供可控表面积为10-100m

本发明的又一目的是提供孔隙率为5-200pm的石墨毡。

本发明的又一目的是提供密度为0.02g/cm

本发明的又一目的是提供具有所需表面功能化特性的石墨毡。

本发明的又一目的是提供用于优化石墨毡的表面形态的方法。

本发明的又一目的是提供/开发无支撑并具机械强度的石墨毡,其具有可控和可调的电导率、孔隙率、密度、表面积、表面形态以及表面功能化特性。

本发明的又一目的是提供石墨毡,其中基于先进的能量存储和收集装置、高效的过滤和纯化介质、平价且常见的有机和柔性电子产品、高效的无贵金属催化平台、以及高灵敏度的气体和化学传感器等应用,易于调节/定制上述特性。

本发明的又一目的是提供一种由仅具有纳米和微纤维结构的石墨烯材料生产石墨毡的方法。

本发明的又一目的是提供一种通过静电纺丝以及化学或物理交联工艺,合成不具纳米和微纤维结构的石墨烯材料,以制备用于生产石墨毡的纤维的方法。

从以下详细的描述并结合附图,将更清楚的理解本发明上述及其他目的和优点。

本发明的各种实施例提供了多个制备/合成石墨毡的方法,而不需任何有机/无机、氟化/非氟化粘合剂。

根据本发明一实施例,一种合成石墨毡的方法包含以下步骤。分离预定量的石墨烯原料。石墨烯原料通过选自由梳理、机械分块、超声波处理、剪切以及摇动筛工艺所组成的群组的工艺/技术来分离。对分离的石墨烯原料的重量进行优化。使石墨烯原料功能化。对功能化的石墨烯原料进行加工,以提供石墨烯原料纳米或微纤维结构。加工过的石墨烯原料的纳米或微纤维结构在压实步骤期间缠结在一起,以形成石墨毡。使用一工艺对石墨烯原料进行解聚,以实现石墨烯原料均匀的粒度分布和均匀的材料密度。将解聚的石墨烯材料倒入预先设计的模具中进行机械压实。模具选自由正压模具和负压模具所组成的群组。石墨毡用化学试剂处理2-3小时,以增强表面特性。化学试剂在石墨毡的表面上引入官能团。所述官能团以氮和氧为基础。在2-3小时后用蒸馏水洗涤石墨毡,以去除过量的化学试剂。石墨毡表面的官能团使石墨毡亲水。分析石墨毡的孔隙率、厚度、表面积和密度。

根据本发明一实施例,石墨烯原料的预定量在97%w/w-100%w/w的范围内,并且其中可选择在石墨烯原料中加入交联剂。交联剂对于石墨烯材料具有纳米和微纤维的性质。

根据本发明一实施例,在没有任何粘合剂材料的情况下合成的石墨毡表现出高导热率和电导率。

根据本发明一实施例,石墨烯原料选自由石墨烯片、石墨烯带、石墨烯片材、石墨烯泡沫、石墨烯海绵、石墨烯气凝胶、石墨烯3D结构、膨胀石墨、交联石墨烯片、洋葱状石墨烯以及石墨烯球所组成的群组。

根据本发明一实施例,解聚工艺选自由机械分块、超声波处理、剪切以及摇动筛工艺所组成的群组。在解聚过程期间,石墨烯材料的团块被分解成具有预定(预设)粒度的小块。

根据本发明一实施例,机械压实的方法选自由真空压实、压缩、压制、辊压以及注射成型的工艺所组成的群组。机械压实后会得到石墨毡。

根据本发明一实施例,化学试剂选自由酸和碱所组成的群组。根据一实施例,用于处理石墨毡的酸为H

根据本发明一实施例,石墨毡表现出5-200pm的孔隙率。

根据本发明一实施例,石墨毡的厚度在0.5mm-15mm的范围内。

根据本发明一实施例,石墨毡的表面积在10-100m

根据本发明一实施例,石墨毡的密度在0.02g/cm

根据本发明一实施例,提供一种制备/制造/合成无粘合剂的石墨毡的方法,其中石墨烯材料选自由石墨烯片、石墨烯带、石墨烯薄片、石墨烯泡沫、石墨烯海绵、石墨烯气凝胶、石墨烯3D结构、高度膨胀石墨、交联石墨烯片、洋葱状石墨烯以及石墨烯球及其衍生物所组成的群组。

根据本发明一实施例,提供一种在石墨毡的制备/制造/合成期间使石墨烯材料解聚的方法,以实现石墨烯材料均匀的粒度分布,并且其中所述解聚工艺选自由机械分块、超声波处理、剪切以及摇动筛工艺及其组合所组成的群组。

根据本发明一实施例,一种用于制备/合成石墨毡的初级石墨烯材料的模塑方法,其中所述模塑工艺是真空压实、压缩、压制、辊压以及注射成型中的一种,会导致可控的孔隙率、厚度、密度、柔韧性以及表面形态。

根据本发明一实施例,所述方法提供具有厚度在0.5mm-15mm的范围内的石墨毡,并具有可变的柔韧性。

根据本发明一实施例,所述方法提供具有可控表面积在10-100m

根据本发明一实施例,所述方法产生/提供孔隙率在5-200pm的范围内的石墨毡,并且其中所述可控孔隙率适用于过滤和纯化系统、能量存储和收集装置以及气体传感装置。

根据本发明一实施例,所述方法提供/产生密度在0.02g/cm

根据本发明一实施例,所述方法提供/产生具有所需表面功能化特性的石墨毡。

根据本发明一实施例,提供一种用于优化石墨毡的表面形态的方法,并且其中针对所需应用优化所述表面形态。在模塑过程期间,通过模具上的图案实现受控制的形态。

根据本发明一实施例,石墨毡的生产工艺仅适用于具有纳米和微纤维结构的石墨烯材料。使用静电纺丝、化学或物理交联工艺对不具有纳米和微结构的石墨烯材料进行加工,以实现具有所需结构的纤维。石墨烯材料可进行静电纺丝、化学或物理交联来实现纳米或微纤维结构。

当结合以下描述和附图来考虑时,将更好地理解和认识本发明实施例的这些和其他方面。然而,应该注意的是,以下描述在指出优选实施例及其许多具体细节的同时,是以说明的方式指出,而非限制性的。在不脱离本实施例的精神的情况下,可在本实施例的范围内进行多种变化和修改,并且本发明的实施例包括所有这样的修改。

附图说明

对于本领域技术人员将从以下优选实施例的描述以及附图想到其他目的、特征和优点,其中:

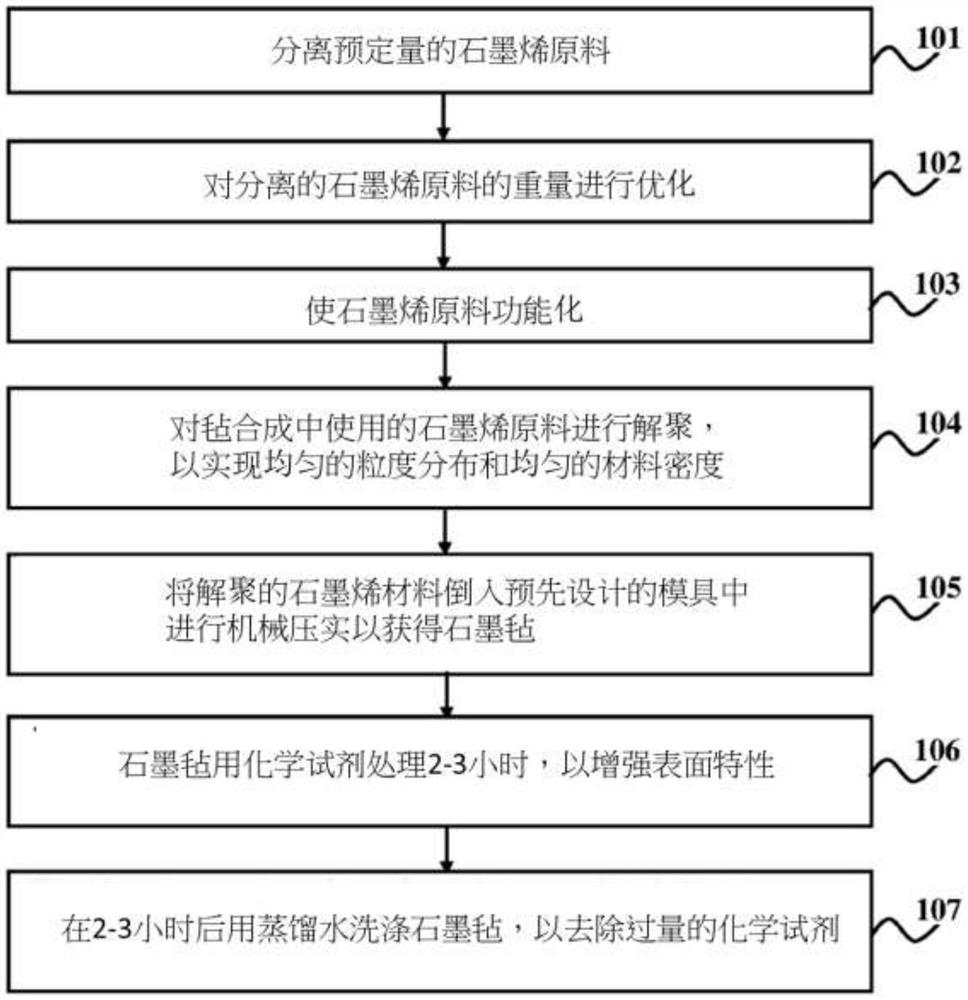

图1示出根据本发明一实施例说明了合成无粘合剂的石墨毡的方法的流程图。

图2示出根据本发明一实施例的石墨毡的表面电子显微镜(SEM)图。

尽管本发明的具体特征在一个或多个附图中示出,但这些特征不限于所示的附图。这种作法仅为了方便每个特征可与根据本发明的任何或所有其他特征组合。本发明的特征在附图中进行了描述,并且其中的一些特征没有全部示出。这些特征可与本发明中存在的任何或所有其他特征组合。

具体实施方式

以下的详细描述中,参照构成其一部分的附图,其中通过说明的方式示出可实施的具体实施例。对这些实施例进行了足够详细的描述,以使对于本领域技术人员能够实践这些实施例,需注意的是,在不脱离这些实施例的范围的情况下,可做出其他改变。因此,以下详细的描述不应被视为限制性的。

本发明的各种实施例提供一种不使用粘合剂合成石墨毡的方法。

根据本发明一实施例,提供一种制备/合成无粘合剂的石墨毡的方法,并且其中石墨烯材料选自由石墨烯片、石墨烯带、石墨烯薄片、石墨烯泡沫、石墨烯海绵、石墨烯气凝胶、石墨烯3D结构、高度膨胀石墨、交联石墨烯片、洋葱状石墨烯以及石墨烯球及其衍生物所组成的群组。

根据本发明一实施例,一种合成石墨毡的方法包含以下步骤。分离预定量的石墨烯原料。石墨烯原料通过选自由梳理、机械分块、超声波处理、剪切以及摇动筛工艺所组成的群组的工艺/技术来分离。对分离的石墨烯原料的重量进行优化。使石墨烯原料功能化。对功能化的石墨烯原料进行加工,以提供石墨烯原料纳米或微纤维结构。加工过的石墨烯原料的纳米或微结构在压实步骤期间缠结在一起,以形成石墨毡。对石墨烯原料进行解聚,以实现石墨烯原料均匀的粒度分布,从而使石墨毡中的材料密度均匀。将解聚的石墨烯材料倒入预先设计的模具中进行机械压实。模具选自一组包括正压模具和负压模具。石墨毡用化学试剂处理2-3小时,以增强表面特性。化学试剂用于在石墨毡的表面上引入官能团。所述官能团以氮和氧为基础。在2-3小时后用蒸馏水洗涤石墨毡,以去除过量的化学试剂。

在2-3小时后用蒸馏水洗涤石墨毡,以在石墨毡表面上引入官能团(氧)。石墨毡表面的官能团使石墨毡亲水。分析石墨毡的孔隙率、厚度、表面积和密度。

根据本发明一实施例,石墨烯原料的预定量在97%w/w-100%w/w的范围内,其中可选择在石墨烯原料中加入交联剂。

根据本发明一实施例,在没有任何粘合剂材料的情况下合成的石墨毡表现出高导热率和电导率。

根据本发明一实施例,石墨烯原料选自由石墨烯片、石墨烯带、石墨烯片材、石墨烯泡沫、石墨烯海绵、石墨烯气凝胶、石墨烯3D结构、膨胀石墨、交联石墨烯片、洋葱状石墨烯以及石墨烯球所组成的群组。

根据本发明一实施例,解聚工艺选自由机械分块、超声波处理、剪切以及摇动筛工艺所组成的群组。在解聚过程期间,石墨烯材料的团块被分解成具有预定(预设)粒度的小块。

根据本发明一实施例,机械压实的方法选自一组包括真空压实、压缩、压制、辊压以及注射成型的工艺。机械压实后会得到石墨毡。

根据本发明一实施例,化学试剂选自一组包括酸和碱。根据本发明一实施例,用于处理石墨毡的酸为H

根据本发明一实施例,石墨毡表现出5-200pm的孔隙率。

根据本发明一实施例,石墨毡的厚度在0.5mm-15mm的范围内。

根据本发明一实施例,石墨毡的表面积在10-100m

根据本发明一实施例,石墨毡的密度在0.02g/cm

根据本发明一实施例,提供一种在石墨毡的制备期间使石墨烯材料解聚的方法。解聚工艺选自由机械分块、超声波处理、剪切、摇动筛工艺及其组合所组成的群组。在此过程中,选定的团聚石墨烯材料被分解成具有均匀粒度分布的较小块,以在模塑期间实现良好的压实,从而在不使用任何粘合剂材料的情况下,实现石墨毡良好的机械特性。

根据本发明一实施例,提供一种在石墨毡的制备/合成期间对初级石墨烯材料进行模塑的方法。模塑工艺选自由真空压实、压缩、压制、辊压以及注射成型所组成的群组。模塑工艺的性质对所得石墨毡的最终特性有相当大的影响,其中石墨毡的最终特性包括孔隙率、厚度、密度、柔韧性等。因此,选择适当的/合适的模塑工艺是实现石墨毡的特定特性以用于所需应用的关键步骤。

根据本发明一实施例,所述方法提供孔隙率在5-200pm的范围内的石墨毡,其具有可优化和可控制的孔洞结构,并用于高效的过滤和纯化系统。

根据本发明一实施例,所述方法提供具有厚度在0.5mm-15mm的范围内的石墨毡,并具有可变的柔韧性。

根据本发明一实施例,所述方法提供具有可控表面积在10-100m

根据本发明一实施例,所述方法产生密度在0.02g/cm

根据本发明一实施例,所述方法通过在解聚过程之前对石墨烯原料的表面进行功能化处理,来产生具有所需表面功能化的石墨毡。得到的石墨毡将具有与表面功能化的石墨烯材料相似的特性。

根据本发明一实施例,提供一种优化石墨毡的表面形态的方法,并且其中通过使用具有预定表面微结构的阴模或阳模来优化表面形态。

本发明的实施例提供了制备石墨毡的方法,以用于各种储能应用,如燃料电池中的气体扩散层和离子交换膜、金属–空气电池中的空气电极、金属–离子电池中的电极和超级电容器。

本发明的实施例提供了制备石墨毡的方法,所述石墨毡用于具有优化的选择性和灵敏度的各种气体和化学传感设备,以及仅允许选择性气体/流体通过的纯化和过滤膜。

本发明的实施例提供了制备石墨毡的方法,所述石墨毡由于其优异的催化活性而用于无贵金属的催化,并且由于其良好的导电性和柔韧性特性而用于柔性和有机电子器件。

根据本发明一实施例,合成石墨毡的第一步是选择/选定正确的前体材料(前躯体材料)。选择/选定的前体材料本身必须具有纳米和微纤维结构(例如石墨烯3D结构、膨胀石墨以及石墨烯气凝胶)。这些前体材料能够容易地相互缠结和重迭以驱动缠绕,最终导致石墨毡的形成。对于本身不具有纳米和微纤维性质的材料,会合成这些石墨烯材料的浓缩溶液,并采用纤维制造技术来实现具有纳米和微纤维性质的材料。纤维制造技术是静电纺丝、冷冻干燥以及用化学或物理交联剂,如二价金属离子Mg

根据本发明一实施例,在第二步骤中,基于粒度的分布对石墨烯前体材料进行分离。偏斜的粒度分布会阻止石墨毡的压实,从而导致毡的机械特能不佳。此外,材料中团块或结块的形成增加了整个石墨毡密度变化的机会。基于粒度分布使用多种方法来分离前体材料,并且其中所述多种方法包括梳理、机械分块、超声波处理、摇动筛工艺或其组合。

根据本发明一实施例,合成石墨毡的第三步骤是压实工艺。在压实过程中,将前体材料/石墨烯原料放置于模具中。模具根据需求而设计,以在石墨毡上提供所需的表面形态和图样。正压型或负压型模具两者都可使用。由于石墨烯前体材料的量直接影响毡的孔隙率、电导率、密度、厚度和柔韧性,因此将优化过的石墨烯前体材料的量添加到模具内。用于压实的多种方法包括真空压实、压缩、压制、辊压、注射成型工艺及其组合。调整这些压实工艺的参数,以获得具有所需特性的石墨毡。

根据本发明一实施例,在压实之后会获得石墨毡。石墨毡经过化学处理以增强表面特征/特性。将石墨毡浸入酸(硫酸)或碱(KOH)等化学试剂中2-3小时。化学试剂在石墨毡的表面引入官能团。所述官能团以氮和氧为基础。在2-3小时后用蒸馏水洗涤石墨毡,以去除过量的化学试剂。石墨毡由于表面上含氧等官能团而变得亲水。

根据本发明一实施例,在没有任何聚合物粘合剂的情况下合成石墨毡。石墨毡展示出高热导率和电导率。这些特质证明了更快/快速的散热和EMI屏蔽功能对于电池外壳至关重要。

根据本发明一实施例,合成石墨毡的过程包含以下步骤。步骤1涉及原材料的重量优化和分离,其中所述原材料选自由石墨烯片、石墨烯带、石墨烯薄片、石墨烯泡沫、石墨烯海绵、石墨烯气凝胶、石墨烯3D结构、高度膨胀石墨、交联石墨烯片、洋葱状石墨烯以及石墨烯球所组成的群组。根据所需的应用将这类石墨烯材料功能化。步骤2包括使用多种物理方式的解聚工艺,以实现石墨烯材料均匀的粒度分布,所述物理方式选自由机械分块、超声波处理、剪切、摇动筛工艺及其组合所组成的群组。在这一步骤中,所述石墨烯材料的团块被分解成具有预定或预设粒度的小块。均匀的粒度分布有助于在模塑工艺期间实现高度压实,从而获得优异的机械特性。制备石墨毡的步骤3包括石墨烯材料的毡的模塑,其中所述模塑工艺选自由真空压实、压缩、压制、辊压以及注射成型工艺所组成的群组。通过选择适当的模塑工艺以及控制相关的模塑参数,制备/合成/制造的石墨毡的多个属性/特性会得到优化。毡的多种性质包括孔隙率、厚度、密度、柔韧性等。最后,在步骤4中,获得了具有优化特性的石墨毡,并用于能量存储和收集设备、过滤和纯化系统、化学和气体传感、催化以及柔性电子等应用。

图1示出根据本发明一实施例说明了合成不含粘合剂的石墨毡的方法的流程图。分离预定量的石墨烯原料(101)。对分离的石墨烯原料的重量进行优化(102)。使石墨烯原料功能化(103)。对毡合成中使用的石墨烯原料进行解聚,以实现均匀的粒度分布和均匀的材料密度(104)。将解聚的石墨烯材料倒入预先设计的模具中进行机械压实以获得石墨毡(105)。石墨毡用化学试剂处理2-3小时,以增强表面特性(106)。在2-3小时后用蒸馏水洗涤石墨毡,以去除过量的化学试剂(107)。

图2示出根据本发明一实施例的石墨毡的表面电子显微镜(SEM)。图2示出石墨毡的3D结构。

尽管通过各种具体的实施例来描述本发明的实施例,但是对于本领域技术人员来说,显然可对本发明的实施例进行修改。

前面对具体实施例的描述将充分地公开本发明实施例的一般性质,使其他人可通过应用现有知识,在不脱离一般概念的情况下,容易地修改和/或适应这些具体实施例的各种应用,因此,这样的适应和修改应该并且旨在所公开的实施例的等价物的含义和范围内被理解。

需要注意的是,本发明所用的措辞或术语是为了描述而非限制。因此,虽然已根据优选实施例描述了本发明的实施例,但是本领域技术人员将认识到,本发明实施例的实践可在精神和范围内进行修改。

尽管通过各种具体的实施例来描述本发明的实施例,但是对于本领域技术人员来说,显然可对本发明的实施例进行修改。尽管通过各种具体的实施例来描述本发明的实施例,但是对于本领域技术人员来说,显然可对本发明的实施例进行修改。

需要注意的是,本发明所用的措辞或术语是为了描述而非限制。因此,虽然已根据优选实施例描述了本发明的实施例,但是本领域技术人员将认识到,本发明实施例的实践可在以下提交的权利要求的精神和范围内进行修改。本发明的范围将由以下权利要求来决定。

- 一种不使用粘合剂合成石墨毡的方法

- 一种利用PTFE部分疏水改性石墨毡阴极电合成过氧化氢的方法